Proses Metalurgi Serbuk dengan Kelebihan dan Kekurangannya

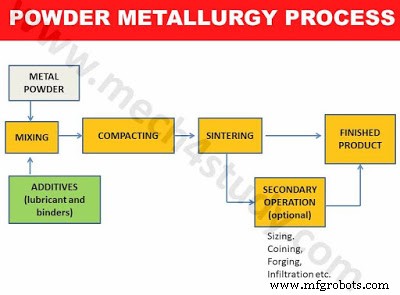

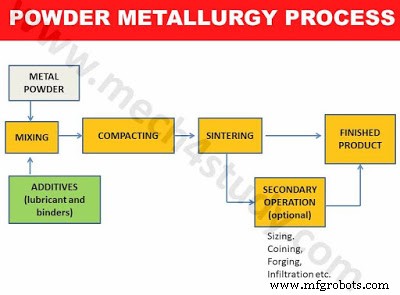

Metalurgi Serbuk atau P/M adalah proses manufaktur untuk menghasilkan benda jadi atau setengah jadi dengan mengompresi serbuk logam menjadi cetakan yang sesuai. Ini adalah salah satu proses termurah yang memberikan kualitas tinggi, kekuatan tinggi, bentuk kompleks dengan tingkat akurasi yang tinggi. Faktor-faktor ini membuat proses ini paling cocok untuk produksi massal. Ini terutama melibatkan empat langkah dasar.

1. Persiapan Bubuk:2. Pencampuran dan Pencampuran:3. Pemadatan:4. Sintering:

Terkadang, proses ini diselesaikan dengan beberapa operasi sekunder seperti sizing, coining, infiltrasi, hot forging, dll.

Metalurgi serbuk adalah teknologi yang terus berkembang. Hampir semua logam dapat dicetak dengan teknologi P/M tetapi sebagian besar serbuk besi digunakan dengan beberapa elemen paduan seperti tembaga, grafit yang memberikan kekuatan lebih besar.

Pelajari lebih lanjut tentang proses ini dengan pro dan kontra di artikel ini.

Proses Metalurgi Serbuk:

Seperti yang telah kita bahas sebelumnya, P/M melibatkan empat proses dasar. Ini adalah:

1. Persiapan Bedak:

Ini adalah langkah pertama dan dasar untuk memproduksi benda apapun dengan proses metalurgi serbuk. Bahan apa pun dapat diubah menjadi bubuk. Ada berbagai proses produksi bubuk seperti atomisasi, penggilingan, reaksi kimia, proses elektrolisis dll.

2. Mencampur dan Memadukan:

Sesuai dengan namanya, langkah ini melibatkan pencampuran dua atau lebih bahan bubuk untuk menghasilkan bahan paduan kekuatan tinggi sesuai dengan kebutuhan produk. Proses ini memastikan pemerataan bubuk dengan aditif, pengikat dll. Kadang-kadang pelumas juga ditambahkan dalam proses pencampuran untuk meningkatkan karakteristik aliran bubuk.

3. Pemadatan:

Pemadatan berarti memadatkan campuran bubuk yang telah disiapkan menjadi cetakan yang telah ditentukan sebelumnya. Langkah ini memastikan untuk mengurangi rongga dan meningkatkan kepadatan produk. Bubuk dipadatkan ke dalam cetakan dengan penerapan tekanan untuk membentuk produk yang disebut green compact (produk didapat dengan pemadatan). Ini melibatkan rentang tekanan dari 80 hingga 1600 MPa. Tekanan ini tergantung pada sifat-sifat serbuk logam dan pengikat.

Untuk tekanan pemadatan serbuk halus sekitar 100 – 350 MPa. Untuk baja , besi dll tekanannya antara 400 – 700 MPa.

4. Sintering:

Kompak hijau, yang dihasilkan dengan mengompres, tidak terlalu kuat dan tidak dapat digunakan sebagai produk akhir. Langkah ini melibatkan pemanasan compact hijau pada suhu tinggi yang memastikan ikatan kuat permanen antara partikel yang berdekatan. Proses ini memberikan kekuatan pada green compact dan mengubahnya menjadi produk akhir. Suhu sintering umumnya sekitar 70 sampai 90 persen dari suhu leleh bubuk logam.

5. Operasi Sekunder

Objek yang disinter lebih berpori dibandingkan dengan material yang sepenuhnya padat. Kepadatan produk tergantung pada kapasitas tekan, suhu sintering, tekanan kompresi dll Kadang-kadang, produk tidak memerlukan kepadatan tinggi dan produk sinter langsung digunakan sebagai produk akhir. Tetapi terkadang, produk yang sangat padat diperlukan (misalnya pembuatan bantalan, dll.) Di mana produk yang disinter tidak dapat digunakan sebagai produk jadi. Itu sebabnya operasi sekunder diperlukan untuk mendapatkan kepadatan tinggi dan akurasi dimensi yang tinggi. Operasi sekunder yang paling umum digunakan adalah sizing, hot forging, coining, infiltrasi, impregnasi, dll.

Kelebihan dan Kekurangan:

Keuntungan:

- P/M hemat biaya untuk produksi massal karena tidak adanya biaya tenaga kerja, biaya pemesinan lebih lanjut, dll.

- Proses ini tidak memerlukan operator yang terampil.

- Beberapa paduan hanya dapat diproduksi dengan teknologi P/M.

- Tingkat produksi tinggi. Dapat menghasilkan 500 hingga 1000 buah dalam satu jam.

- Bentuk Kompleks dapat dihasilkan.

- Produk bimetalik dan laminasi dapat dengan mudah diproduksi dengan metode P/M.

Kekurangan:

- Biaya peralatan tinggi.

- Hanya ekonomis untuk produksi massal.

- Desain yang rumit sulit dibuat karena kemampuan aliran serbuk logam yang lebih sedikit.

- Tidak dapat menghasilkan produk padat seragam yang lengkap.

- Ukuran produk dibatasi karena kapasitas pers.

- Beberapa bubuk logam, yang dapat menghasilkan ledakan dalam bentuk bubuk, tidak dapat digunakan.

- Properti produk akhir berdampak rendah dan kelelahan.

- Sulit untuk membuang logam dengan titik leleh rendah dengan teknologi P/M.

Aplikasi:

- Alat pemotong seperti alat cemented carbide, alat keramik dll adalah produk metalurgi Serbuk.

- Semak listrik yang dibuat dengan mencampur Cu dan Ag dengan grafit adalah produk P/M.

- Nozel untuk roket dan rudal.

- Suku cadang kecil dalam aplikasi otomotif dan peralatan di mana kemampuan untuk menghasilkan bentuk yang hampir final membutuhkan pemesinan minimum, memberikan keuntungan ekonomi yang kuat.

- Bantalan, Semak, dll.

- Logam lunak magnetik seperti Fe, Fe-3Si dll. dapat dengan mudah dibentuk menjadi bentuk akhir oleh P/M.

Ini semua tentang proses metalurgi serbuk dengan kelebihan dan kekurangannya. Jika Anda memiliki pertanyaan tentang artikel ini, tanyakan dengan berkomentar. Jika Anda menyukai artikel ini, jangan lupa untuk membagikannya di jejaring sosial. Berlangganan situs web kami untuk artikel yang lebih informatif. Terima kasih telah membacanya.