Yang Harus Anda Ketahui Tentang Toleransi Pemesinan

Apa itu Toleransi?

Toleransi pemesinan, juga disebut akurasi dimensi, adalah jumlah variasi yang dapat diterima dalam ukuran bagian. Ini dinyatakan sebagai batas ukuran maksimum dan minimum bagian. Jika ukuran bagian dalam batas ini, bagian tersebut dianggap berada dalam kisaran toleransi. Namun, jika dimensi suku cadang melebihi batas ini, suku cadang tersebut melebihi toleransi yang dapat diterima dan dianggap tidak dapat digunakan.

Mengenai mesin CNC, toleransi digunakan dalam dua konteks yang berbeda:dalam hal mesin CNC dan dalam hal desain mesin CNC.

Dalam mesin CNC, toleransi mengacu pada akurasi dimensi yang dapat dicapai mesin saat mengerjakan bagian-bagian mesin. Mesin CNC sangat akurat, dan beberapa mesin dapat menghasilkan akurasi ±0,0025mm. Namun, toleransi mesin CNC yang berbeda berbeda dan biasanya ditentukan oleh pabrikan. Misalnya, 0,02mm adalah toleransi rata-rata yang khas. Pemasok mesin CNC dapat menyesuaikan toleransi mesin untuk memenuhi toleransi yang ditentukan oleh pelanggan.

Dalam desain dan manufaktur, toleransi adalah kisaran yang dapat diterima dari perubahan dimensi bagian, yang masih memungkinkan fungsi penuh bagian tersebut. Toleransi ditentukan oleh perancang dan didasarkan pada fungsi, aplikasi, dan bentuk bagian.

Jenis Toleransi

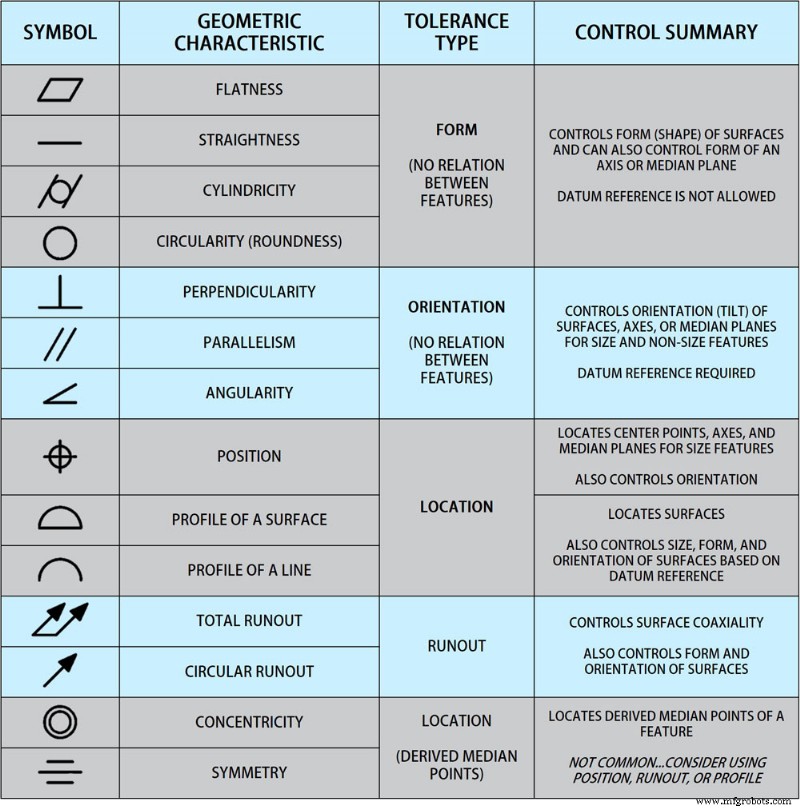

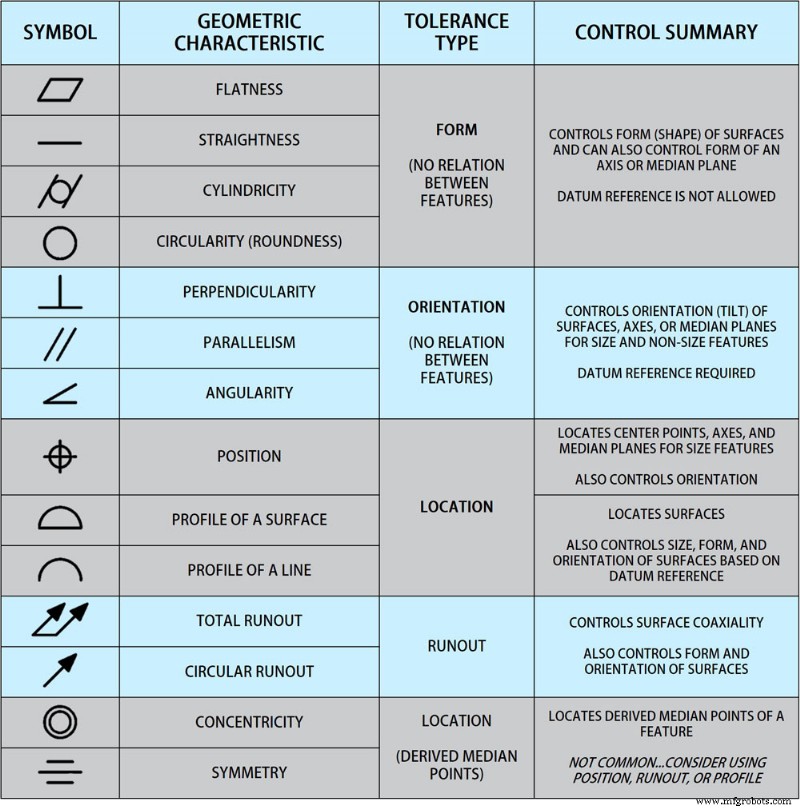

G eometrik T toleransi

Ini tidak hanya memberikan dimensi dan toleransi bagian tetapi juga menentukan karakteristik geometris yang tepat dari bagian toleransi berlaku untuk, seperti kerataan, kebulatan, silindrisitas, kelurusan, profil, dll. Ini adalah toleransi bentuk geometris dari elemen yang diukur, yaitu keakuratan bentuk geometris. Tidak ada kesalahan pada referensi, dan ini adalah kesalahan independen.

Dimensi T toleransi

Toleransi dimensi berarti bahwa dalam proses pembuatan suku cadang, karena faktor-faktor seperti pemrosesan atau pengukuran, selalu ada kesalahan tertentu dalam ukuran sebenarnya setelah selesai. Untuk memastikan pertukaran suku cadang, ukuran sebenarnya dari suku cadang harus dikontrol dalam kisaran variasi yang diizinkan. Variasi dimensi yang diperbolehkan ini disebut toleransi dimensi.

Batas atas menentukan dimensi maksimum yang dapat diterima sedangkan batas bawah menentukan dimensi minimum yang dapat diterima. Nilai apa pun di antara keduanya dapat diterima. Dalam hal ukuran dasar yang sama, semakin kecil toleransi dimensi, semakin tinggi akurasi dimensi.

O toleransi orientasi

Toleransi orientasi adalah jumlah total perubahan yang diperbolehkan dalam arah elemen aktual referensi relatif terhadap referensi, termasuk paralelisme, tegak lurus, dan angularitas.

Paralelisme (∥) digunakan untuk mengontrol persyaratan bahwa arah elemen yang diukur (bidang atau garis lurus) pada bagian menyimpang dari elemen referensi (bidang atau garis lurus) sebesar 0 °, yaitu elemen yang diukur diperlukan untuk berjarak sama dari referensi.

Tegak lurus (⊥) digunakan untuk mengontrol persyaratan bahwa arah elemen yang diukur (bidang atau garis lurus) pada bagian menyimpang dari elemen referensi (bidang atau garis lurus) sebesar 90°, yaitu elemen yang diukur diperlukan untuk menjadi 90° ke referensi.

Angularitas (∠) digunakan untuk mengontrol derajat deviasi elemen yang diukur (bidang atau garis lurus) dari elemen referensi (bidang atau garis lurus) dari sudut tertentu (0 °~90 °) pada bagian, yaitu, elemen yang diukur diperlukan Buat sudut tertentu terhadap referensi (kecuali 90°).

Lokasi T toleransi

Toleransi lokasi mengacu pada jumlah total perubahan yang diizinkan oleh elemen terkait ke posisi datum. Zona zona toleransi posisi relatif terhadap datum adalah tetap. Zona toleransi lokasi tidak hanya mengontrol kesalahan posisi elemen yang diukur, tetapi juga mengontrol kesalahan arah dan kesalahan bentuk elemen yang diukur.

Toleransi lokasi mencakup tiga jenis:konsentrisitas, simetri, dan posisi.

Toleransi konsentrisitas digunakan untuk mengontrol kesalahan koaksial dari sumbu terukur dari bagian poros ke sumbu referensi.

Toleransi simetri digunakan untuk mengontrol kesalahan coplanarity (atau collinear) dari bidang pusat elemen yang diukur (atau sumbu) ke bidang pusat referensi (atau sumbu).

Toleransi posisi digunakan untuk mengontrol kesalahan posisi elemen yang diukur (titik, garis, permukaan) terhadap referensi. Kesalahan posisi dapat dibagi menjadi tiga jenis:diberikan satu arah, diberikan dua arah, dan setiap arah, yang terakhir ini paling sering digunakan.

Lari – keluar toleransi

Ini dapat dibagi menjadi run-out melingkar dan run-out penuh.

Circular run-out:mengacu pada perbedaan pembacaan maksimum yang diukur oleh indikator dalam arah yang ditentukan ketika permukaan aktual yang diukur berputar di sekitar sumbu referensi tanpa gerakan aksial.

Run-out penuh:mengacu pada rotasi permukaan aktual yang diukur di sekitar sumbu referensi tanpa gerakan aksial, sedangkan indikator bergerak paralel atau tegak lurus terhadap sumbu referensi. Perbedaan pembacaan maksimum yang diukur oleh indikator selama keseluruhan proses.

Pentingnya Toleransi

Meskipun toleransi standar dapat diberikan untuk dimensi non-toleransi, banyak pabrikan tidak menggunakannya. Banyak produsen tidak dapat memulai pembuatan suku cadang sampai insinyur mendefinisikan semua fungsi dengan toleransi. Ini karena produsen tidak memiliki kerangka acuan untuk memahami bagaimana suatu bagian akan berinteraksi dengan bagian lain.

Karena kurangnya informasi, produsen tidak mengetahui pentingnya dimensi spesifik untuk desain akhir. Tidak ada cara untuk memulai produksi.

Tergantung pada apakah toleransi diberikan, mungkin ada kemungkinan berikut:

Toleransi diberikan:Setelah toleransi diberikan, pabrikan dapat memulai pemrosesan bagian segera setelah menerima desain dan mengetahui batas ukuran yang diperlukan. Hal ini dapat meminimalkan biaya dan mempersingkat waktu penyelesaian.

Tidak ada toleransi yang diberikan dan produsen menolak untuk memproduksi:Beberapa produsen tidak akan mengerjakan suku cadang tanpa memberikan toleransi untuk memastikan kepuasan pelanggan dan mengurangi biaya produksi ulang. Meskipun hal ini dapat meningkatkan waktu penyelesaian, hal ini dapat menghemat biaya restrukturisasi potensial para insinyur.

Tidak ada toleransi yang diberikan, dan pabrikan akan melanjutkan produksi:Dalam hal ini, pabrikan tidak memahami batas bawah desain, sehingga toleransi standar, misalnya, ±0,005″ dapat diterapkan pada suku cadang. Ini berarti bahwa diameter mungkin 0,005 inci lebih kecil dari diameter yang ditentukan, atau 0,005 inci lebih besar dari diameter yang ditentukan. Jika diameter yang dirancang oleh mekanik adalah 0,005 inci lebih kecil dari diameter yang dibutuhkan, bagian tersebut tidak akan dapat dipasang pada poros dan perlu disetel ulang atau bahkan direproduksi. Ini sangat membuang waktu perancang dan pemasok Dan biaya, juga dapat menyebabkan penundaan proyek.

Menggunakan toleransi dengan benar berarti bahwa suku cadang Anda akan pas apakah itu pas geser atau pas tekan. Jika Anda membuat bagian yang kompatibel dengan komponen lain, Anda benar-benar harus menentukan toleransi Anda. Bahkan sedikit kesalahan pengukuran atau variasi ukuran akan membuat produk Anda tidak berguna secara fungsional atau tidak kompatibel.

Jika Anda menggunakan toleransi ketat yang tidak perlu, itu membuat suku cadang lebih mahal untuk diproduksi. Tidak ada alasan untuk menerapkan toleransi +/- 0,0002 ketika +/- 0,002 akan bekerja dengan baik.

Faktor-Faktor yang Mempengaruhi Toleransi Pemesinan

Ada banyak faktor yang perlu dipertimbangkan ketika menentukan toleransi. Ini termasuk:

Bahan:

Bahan berperilaku berbeda di bawah tekanan, dan beberapa bahan lebih mudah diproses daripada yang lain. Saat menentukan toleransi, sifat material ini harus dipertimbangkan.

Misalnya, karena material yang abrasif, material ini akan mempengaruhi toleransi desain saat memakai mesin pemotong.

Kekerasan dan kekakuan:Umumnya, semakin lembut suatu material, semakin sulit untuk menahan toleransi yang ditentukan karena material melentur saat memotong. Plastik seperti Nylon, HDPE, dan PEEK mungkin tidak memiliki toleransi yang ketat seperti baja atau aluminium tanpa pertimbangan perkakas khusus.

Stabilitas termal:Beberapa bahan non-logam, terutama plastik, melengkung saat dipanaskan. Ini membatasi jenis proses pemesinan yang dapat diterima dan memengaruhi toleransi suku cadang.

Penting juga untuk mempertimbangkan bahan mana yang akan digunakan saat memilih proses pemrosesan tertentu, karena beberapa bahan tidak kompatibel dengan operasi pemrosesan tertentu, seperti EDM tidak dapat memproses bahan non-konduktif.

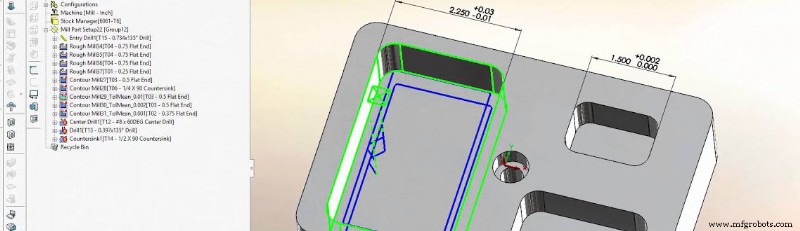

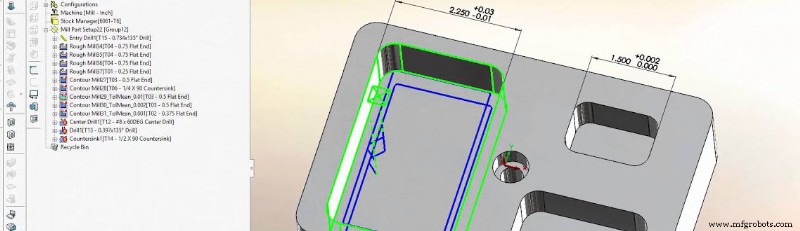

Jenis pemrosesan:

Selain bahan yang digunakan, mesin yang digunakan untuk memproduksi bagian dan jenis pemrosesan akan sangat mempengaruhi kemungkinan toleransi bagian yang sudah jadi. Gambar yang tepat adalah beberapa mesin pemrosesan yang umum dan toleransinya dalam Pemesinan SANS .

Pelapisan dan penyelesaian akhir:

Setiap proses pelapisan atau penyelesaian harus diperhitungkan saat menentukan dimensi dan toleransi bagian. Sementara pelapisan dan penyelesaian menambahkan sejumlah kecil material ke permukaan suatu bagian, jumlah kecil ini masih mengubah dimensi produk akhir dan harus diperhitungkan sebelum produksi.

Cara Menjaga Ketat Toleransi

1. Temukan tempat kerja yang cocok

Saat mencari bengkel, Anda tidak bisa hanya fokus pada komunitas. Anda juga perlu mempertimbangkan di lantai mana Anda ingin berada. Lantai pertama (lantai pertama) adalah satu-satunya pilihan. Di lantai dua, lantai tiga atau bahkan lantai yang lebih tinggi dari toko-toko CNC, ketika mesin CNC sedang berjalan, Anda akan merasakan getaran, dan hampir tidak mungkin untuk membuat suku cadang CNC presisi di bengkel yang bergetar.

2. Gunakan peralatan mesin CNC berkualitas tinggi

Toleransi mesin adalah salah satu faktor terpenting untuk memastikan kualitas suku cadang. Jika toleransi mesin +/- 0,02 mm, bagaimana memastikan toleransi +/- 0,01 mm?

3. Gunakan alat pemotong yang tajam (benar)

Kualitas dan ketajaman alat pemotong memainkan peran penting dalam mencapai toleransi yang ketat. Alat tumpul tidak hanya akan menghabiskan energi mesin Anda, tetapi juga membuat Anda tidak dapat memperoleh presisi dan presisi.

4. Insinyur berpengalaman:

Insinyur berpengalaman tahu bagaimana memodifikasi desain untuk pemrosesan yang sederhana dan akurat, sehingga menghasilkan hasil yang lebih baik. Insinyur berpengalaman segera mengetahui metode mana yang merupakan metode terbaik untuk membuat suku cadang setelah memiliki file dan toleransi CAD yang diperlukan.

5. Operator terlatih

Operator mesin yang terampil tahu cara memilih alat potong, memprogram mesin, dan melakukan operasi pemesinan dan bubut manual. Mereka juga tahu bagaimana mengenali kualitas alat pemotong dan mengubah parameter jika perlu. Penting juga bagi operator yang baik untuk mengetahui cara melindungi suku cadang selama dan setelah pemrosesan.

6. Departemen kontrol kualitas yang kuat:

Kontrol kualitas yang baik tidak secara otomatis meningkatkan toleransi, tetapi dapat memastikan bahwa suku cadang yang melebihi toleransi yang dapat diterima tidak akan dikirim ke pelanggan secara tidak sengaja.

7. Bagus komunikasi:

Komunikasi yang baik dengan pelanggan dan karyawan dapat mencapai hasil yang lebih baik di toko. Departemen produksi harus secara akurat memahami kebutuhan pelanggan dan mengomunikasikan kemungkinan aktual kepada pelanggan, yang sangat penting.

SANS Machining mengkhususkan diri dalam pembuatan suku cadang mesin CNC khusus selama lebih dari 10 tahun. Kami mendasarkan operasi kami pada standar kualitas paling ketat dan memeriksa semua bagian secara individual sebelum pengiriman untuk memastikan bahwa bagian kami melebihi harapan. Jika Anda memiliki proyek terkait, Anda dapat mengirim gambar kepada kami untuk kutipan terperinci.