Sifat Dan Proses Perlakuan Panas Baja SKD11

Baja mati SKD11 adalah baja perkakas Jepang. Kekerasan perlakuan panas material:hrc58-60 SKD11 adalah sejenis baja perkakas karbon tinggi dan paduan kromium tinggi. Setelah perlakuan panas, ia memiliki kekerasan tinggi, grindability, hardenability yang kuat dan stabilitas dimensi yang baik. Kemampuan mesin yang baik, partikel karbida yang halus dan seragam, karena penambahan khusus elemen kimia molibdenum dan vanadium, tidak perlu khawatir tentang pendinginan retak.

Kinerja Spesifik SKD11

A) Kekuatan dan ketangguhan suhu tinggi, ketahanan aus yang baik, pemotongan mudah;

B) Baja mati kerja dingin dengan kekuatan, ketangguhan, dan keseimbangan tahan panas yang baik,

C) Pemurnian degassing vakum dilakukan, sehingga kualitas internal sangat bersih.

D) Kemampuan mesin yang baik.

E) Pengerasan yang baik, pendinginan udara dapat mengeras, tidak perlu khawatir tentang pendinginan retak.

F) Deformasi perlakuan panas sangat kecil, dan penyimpangan pendinginan sangat kecil. Ini paling cocok untuk cetakan dengan persyaratan presisi.

G) Ketahanan aus yang sangat baik, paling cocok untuk digunakan sebagai blanking die untuk baja berkarat atau material dengan kekerasan tinggi.

H) Ketangguhan yang baik.

I) Umur mati lebih lama dan kinerja lebih stabil.

J) Mudah diproses dan memiliki deformasi perlakuan panas yang kecil.

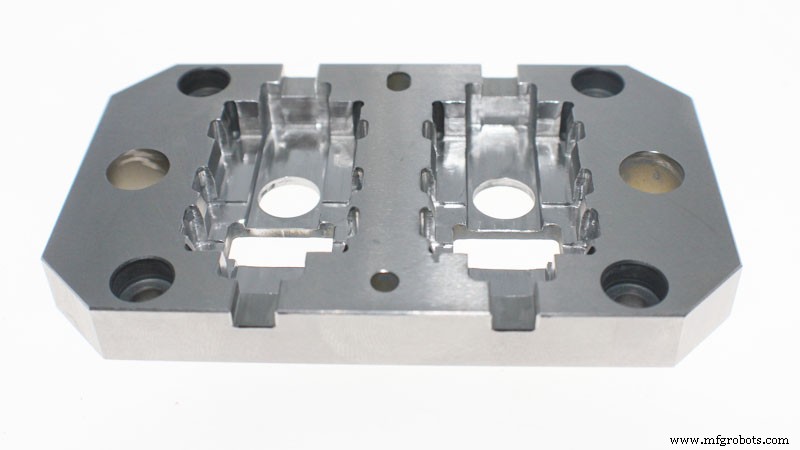

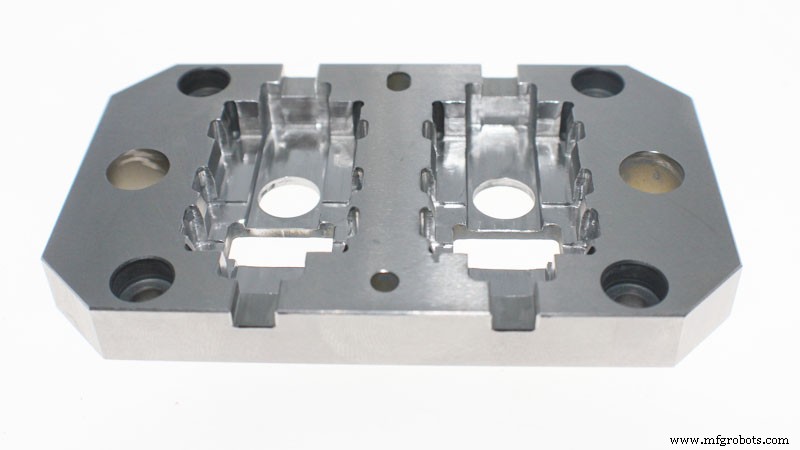

Pengenalan Aplikasi

Lembaran dengan ketebalan tidak lebih dari 6mm, blanking die efisiensi tinggi. Meninju mati dan stamping mati berbagai gunting, pisau hias, pisau pertukangan benang rolling die, slider tahan aus cold heading die, resin thermosetting mati, pengukur canggih dan gambar dalam lainnya dan mati ekstrusi dingin.

Cara Menggunakan SKD11 (Hanya Untuk Referensi)

- digunakan dalam status “quenching + tempering”

- “quenching + perlakuan dingin + tempering” (cocok untuk presisi tinggi dan persyaratan stabilitas dimensi)

- digunakan dalam “perlakuan pendinginan + tempering + nitriding” (cocok untuk persyaratan kekerasan permukaan yang tinggi)

- perlakuan kriogenik untuk mendapatkan kekerasan dan stabilitas dimensi tertinggi, cetakan adalah kriogenik -70 hingga -80 segera setelah pendinginan, dipertahankan selama 3-4 jam, dan kemudian ditempa. Kekerasan alat atau cetakan setelah perlakuan kriogenik adalah 1-3 jam lebih tinggi dari perlakuan panas konvensional. Untuk bagian dengan bentuk kompleks dan perubahan ukuran besar, perlakuan kriogenik dapat menyebabkan keretakan.

- perlakuan nitridasi setelah perlakuan nitridasi pada cetakan atau benda kerja, lapisan struktur yang mengeras dengan kekerasan tinggi dan ketahanan korosi tertentu terbentuk di permukaan.

- setelah nitriding pada 525 , kekerasan permukaan benda kerja adalah sekitar 1250hv. Pengaruh waktu nitridasi pada lapisan terinfiltrasi ditunjukkan pada tabel di bawah ini. Waktu nitridasi (H) 203060 kedalaman lapisan nitridasi mm 0,25 0,30 0,35

- setelah nitridasi lunak pada 570 , kekerasan permukaan benda kerja adalah sekitar 950hv. Umumnya, setelah 2 jam perawatan nitridasi lunak, kedalaman lapisan yang dikeraskan bisa mencapai 10-20um. Sangat mudah untuk menghasilkan retakan gerinda saat menggiling die kosong atau bekerja dalam keadaan temper suhu rendah. Untuk mencegah retak, umpan penggilingan kecil harus diadopsi untuk penggilingan ganda, dan kondisi pendinginan air yang baik harus ditambahkan pada saat yang sama.

Saat pemotongan kawat digunakan untuk memproses cetakan dengan bentuk yang rumit atau ukuran besar, biasanya terjadi retakan pada garis akhir pemotongan kawat.

Untuk mencegah retak, disarankan untuk menggunakan pendinginan gas dan temper suhu tinggi untuk mengurangi tekanan perlakuan panas, atau melakukan pra-pemrosesan rongga pada cetakan kosong.

Perlakuan Panas

Pendinginan:pertama-tama panaskan 700 ~ 750 , lalu panaskan hingga 1000 ~ 1050 dan dinginkan di udara yang tenang. Jika ketebalan alat baja lebih dari 6 inci, lebih baik memanaskannya hingga 980 ~ 1030 dan mengeraskannya dalam minyak. Tempering:pemanasan hingga 150 ~ 200 , tetap pada suhu ini, dan kemudian pendinginan di udara diam. Kekerasan:di atas HRC 61. Annealing:panaskan hingga 800 ~ 850 , tetap pada suhu ini selama 1 ~ 3 jam, dan biarkan mendingin secara bertahap di tungku. Penempaan:900 ~ 1050 .

Komposisi Kimia

C 1.40-1.60

Si 0,40

Rp 0,50

Kr 11.00-13.00

Bulan 0.80-1.20

V 0.3