Bagaimana Machine Learning Dapat Meningkatkan Ketersediaan Aset

Aplikasi pembelajaran mesin di industri manufaktur telah ada selama bertahun-tahun. Pada hari-hari awal (10 tahun yang lalu), mereka disediakan untuk perusahaan besar yang memiliki sumber daya yang luas. Aplikasi itu sangat mahal untuk dibeli dan digunakan. Setelah diterapkan, aplikasi memerlukan staf teknik yang ekstensif untuk memelihara model aset dan mengevaluasi hasil aplikasi pembelajaran mesin. Saat ini, ada sejumlah aplikasi pembelajaran mesin untuk aplikasi industri yang dapat digunakan dalam waktu singkat dan, dalam beberapa kasus, dalam basis percobaan. Dalam makalah ini, saya akan memberikan ikhtisar tentang cara memanfaatkan aplikasi pembelajaran mesin untuk memantau aset, membahas beberapa aplikasi pembelajaran mesin berbeda yang saat ini ditawarkan dan merinci aplikasi masa depan.

Machine Learning untuk Peningkatan Ketersediaan Peralatan Manufaktur

Aplikasi pembelajaran mesin digunakan untuk mengidentifikasi titik kegagalan mesin sedini mungkin. Jika Anda terbiasa dengan kurva PF, Anda tahu bahwa semakin dini Anda mengidentifikasi potensi kegagalan, semakin baik. Dalam aplikasi perangkat lunak pembelajaran mesin, Anda mulai dengan membangun model aset. Model terdiri dari semua parameter proses dan parameter peralatan manufaktur yang terkait dengan aset tertentu. Parameter ini biasanya disimpan dalam sejarawan data yang menangkap data dari DCS pabrik, PLC terkait, log elektronik, dll. Jika kita menggunakan pompa sebagai contoh, tekanan hisap, tekanan pelepasan, posisi katup kontrol, suhu bantalan, dan getaran bantalan akan menjadi beberapa contoh parameter yang baik untuk disertakan dalam model. Sebagian besar model memiliki antara 10-30 parameter, tetapi kami memiliki beberapa model yang memiliki hampir 100 parameter.

Setelah model dibuat, data operasional historis diimpor ke dalam model. Ini biasanya dikenal sebagai kumpulan data pelatihan dan mencakup satu tahun data. Satu tahun data memungkinkan model untuk memperhitungkan perubahan musiman dalam operasi. Seseorang yang berpengetahuan luas dalam pengoperasian aset kemudian akan mengidentifikasi data apa yang "disertakan" dalam kumpulan data pelatihan (operasi yang baik) dan data apa yang "dikecualikan" dari kumpulan data pelatihan (operasi yang buruk). Aplikasi pembelajaran mesin kemudian menggunakan kumpulan data terlatih untuk mengembangkan matriks operasional untuk aset tersebut. Matriks pada dasarnya mengidentifikasi bagaimana mesin harus beroperasi pada waktu tertentu berdasarkan data pelatihan yang digunakan untuk membuat matriks.

Sekarang di sinilah keajaiban terjadi, matriks mesin dikerahkan dalam aplikasi perangkat lunak untuk terus memantau pengoperasian mesin dan memprediksi di mana parameter mesin harus berjalan berdasarkan matriks yang dikembangkannya. Jika parameter menyimpang dari prediksi model dengan persentase yang signifikan, maka sistem akan membuat kondisi peringatan untuk parameter tertentu. Evaluasi teknik kemudian dilakukan pada aset untuk mengevaluasi perubahan kondisi. Setelah evaluasi, tiga hasil umum kemungkinan akan terjadi:1) peringatan itu valid, memperingatkan pabrik tentang kondisi tersebut dan bekerja dengan sumber daya lokal untuk mengatasi masalah tersebut; 2) peringatan membutuhkan data penelitian/operasional tambahan, terus memantau parameter dan semua parameter terkait untuk kondisi siaga; dan 3) peringatan adalah positif palsu, latih ulang model dengan data operasional tambahan dan terapkan kembali model.

Bagaimanapun, aplikasi pembelajaran mesin memerlukan sumber daya khusus untuk memelihara model dan menyelesaikan masalah peralatan manufaktur dengan pemilik peralatan pabrik. Sumber daya penuh waktu biasanya akan menghabiskan 40 persen waktu untuk memelihara model, 40 persen waktu bekerja dengan sumber daya pabrik untuk menyelesaikan masalah, dan 20 persen waktu menilai bantuan yang dihasilkan dari program.

Hasil Pembelajaran Mesin

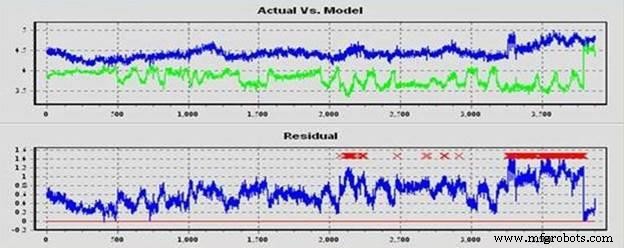

Hasil dari aplikasi pembelajaran mesin sangat kuat. Aplikasi perangkat lunak ini mengidentifikasi perubahan kondisi mesin manufaktur atau parameter proses yang tidak terlihat oleh mata manusia. Gambar 1 menunjukkan peningkatan getaran bantalan pada kipas angin primer karena hilangnya aliran oli ke bantalan. Kondisi waspada terjadi pada bantalan tempel kipas. Aplikasi pembelajaran mesin telah memperkirakan bahwa getaran bantalan seharusnya sekitar 3,5 mil untuk kondisi operasi saat ini. Getaran bantalan secara perlahan menyimpang dari nilai prediksi, dan kondisi waspada terjadi pada 4,7 mils. Pabrik diberitahu tentang kondisi waspada, dan inspeksi visual dari kipas mengidentifikasi bahwa saluran oli telah mengalami kebocoran pada sambungan ke tutup bantalan. Hisap kipas berasal dari masing-masing ujung di dekat alas bantalan. Kipas sebenarnya sedang menyedot oli ke rumah kipas, jadi tidak ada indikasi kebocoran di tanah. Oli pada bilah kipas mengumpulkan kotoran dan kotoran, menyebabkan kipas menjadi tidak seimbang dan selanjutnya meningkatkan getaran. Sumber daya pabrik dapat mengambil tindakan korektif untuk menghentikan kebocoran sebelum bantalan rusak.

Gambar 1. Getaran bantalan kipas meningkat

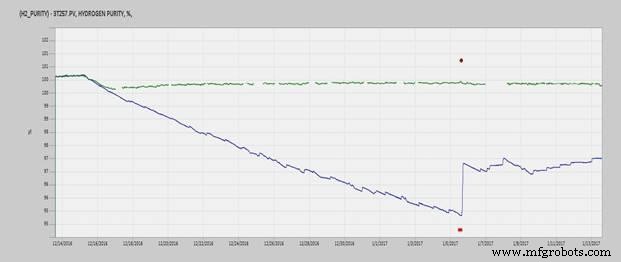

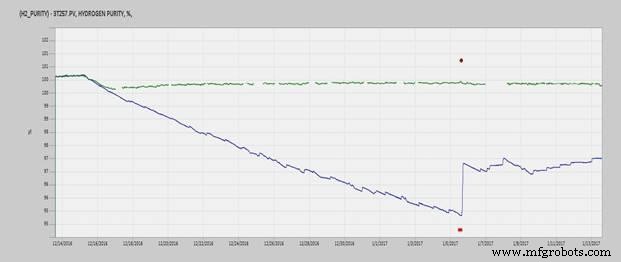

Gambar 2 adalah peluruhan lambat dalam kemurnian hidrogen pada generator set turbin besar. Garis hijau adalah nilai prediksi model. Garis biru adalah nilai sebenarnya, dan titik merah adalah tempat parameter masuk ke alarm. Selama tren selama sebulan ini, kru lokal tidak memperhatikan pembusukan lambat dari kemurnian hidrogen. Pembangkit diberitahu sebelumnya tentang alarm lokal atau penutupan pabrik, memberi mereka waktu untuk mengelola situasi tanpa beroperasi dalam mode krisis.

Gambar 2. Kemurnian hidrogen generator

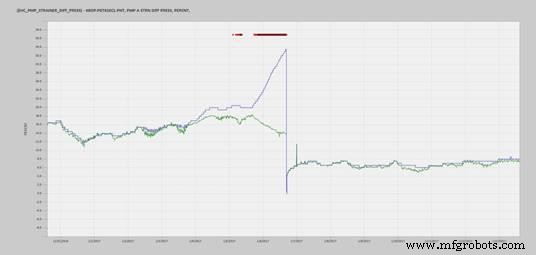

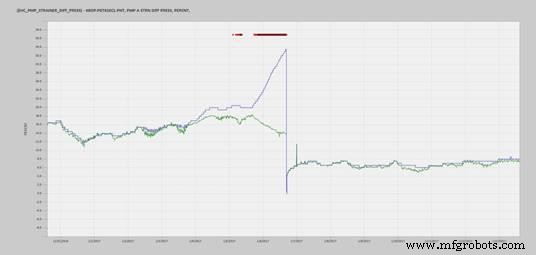

Gambar 3 berhubungan dengan sistem electro-hydraulic control (EHC) yang mengontrol posisi katup, kecepatan turbin dan katup pengaman trip. Dalam hal ini, tekanan diferensial melintasi saringan “A” pompa EHC mulai meningkat. Pemeriksaan saringan biasanya dilakukan di lembar bundar operator untuk pemeriksaan lokal satu atau dua kali per shift. Pabrik dihubungi, dan mereka dapat menukar dari pompa EHC “A” ke pompa EHC “B.” Ini mencegah perjalanan turbin dan kerusakan terkait yang mungkin terjadi.

Gambar 3. Saringan pompa EHC

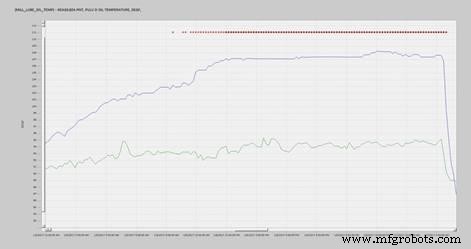

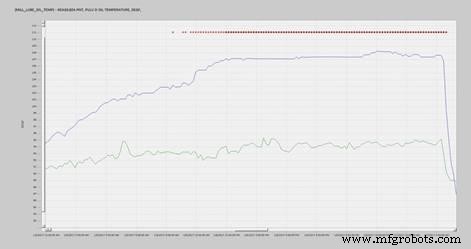

Gambar 4 dikaitkan dengan sistem pelumasan pada pulverizer besar, juga dikenal sebagai pabrik mangkuk. Sistem pelumasan memasok oli ke gearbox terintegrasi dan semua bantalan terkait. Model aset memperkirakan suhu menjadi 90 derajat F, tetapi sebenarnya cenderung hingga 110 derajat F. Sumber daya tanaman lokal dihubungi, dan mereka menemukan bahwa katup kontrol air pendingin ke penukar panas minyak pelumas telah gagal. Katup kontrol diganti, dan sistem kembali normal.

Gambar 4. Temperatur oli penghancur

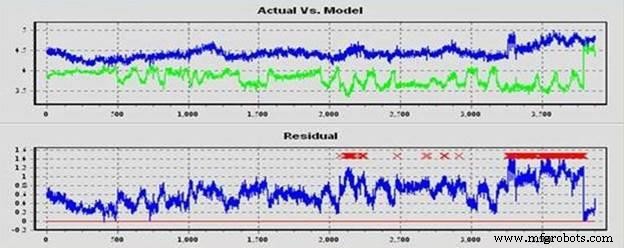

Kumpulan contoh lainnya berasal dari aplikasi perangkat lunak pembelajaran mesin kedua. Meskipun antarmuka pengguna mungkin sangat berbeda, prinsip operasi dan keluaran dari aplikasi perangkat lunak sangat mirip. Nilai sebenarnya dari aplikasi pembelajaran mesin adalah komunikasi dan aktivitas tindak lanjut yang terjadi setelah aplikasi mengidentifikasi perubahan dari kondisi operasi historis.

Pada grafik berikut, garis biru adalah nilai sebenarnya, garis merah adalah nilai prediksi, area yang diarsir hijau muda mewakili kondisi waspada dan garis vertikal magenta adalah tempat parameter mencapai kondisi alarm karena penyimpangan. Area abu-abu adalah tempat mesin offline. Perhatikan bahwa tidak ada prediksi atau alarm yang muncul saat mesin sedang offline.

Pada Gambar 5 di bawah, kami memantau turbin uap yang disuplai oleh generator uap pemulihan panas (HRSG) di pembangkit listrik siklus gabungan. Parameter prosesnya adalah aliran semprotan bertekanan tinggi ke turbin uap. Garis merah dan biru bergerak bersama hingga aliran uap 1.000 pon per jam. Yang sebenarnya dan yang diprediksi mulai menyimpang pada 1.000 pound per jam, dan kondisi peringatan hijau terjadi di dalam aplikasi.

Kedua nilai tersebut terus menyimpang hingga kondisi alarm, yang ditunjukkan oleh garis vertikal magenta. Sumber daya pembangkit dihubungi untuk membahas operasi pembangkit uap dan prediksi model.

Gambar 5. Aliran semprotan bertekanan tinggi

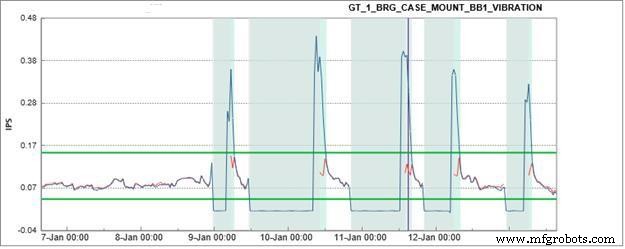

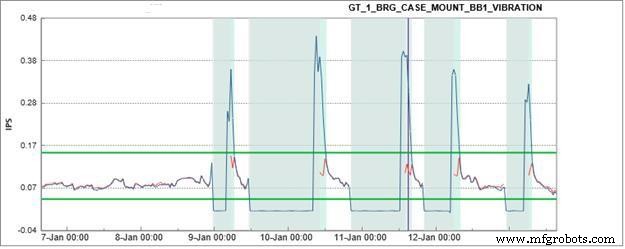

Gambar 6 mengilustrasikan perubahan getaran pada turbin pembakaran pada saat start up. Grafik menunjukkan lima skenario start-up terpisah, yang diwakili oleh area bergaris vertikal. Dalam semua kasus, getaran yang diwakili oleh garis biru jauh lebih tinggi ketika unit awalnya kembali ke layanan. Pada start-up ketiga, getaran sebenarnya dinaikkan cukup lama untuk menciptakan kondisi alarm untuk parameter. Pabrik diberi tahu, dan ditemukan bahwa sensor getaran menjadi longgar karena pengoperasian normal.

Gambar 6. Getaran turbin pembakaran

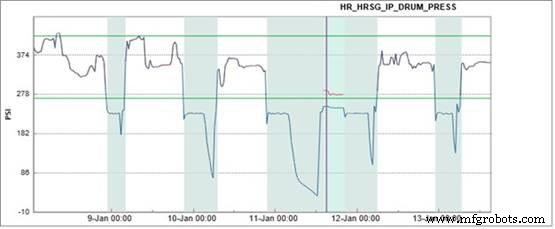

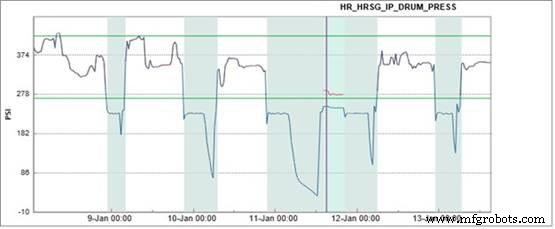

Gambar 7 mengilustrasikan beberapa skenario start-up, dengan start-up keempat menghasilkan kondisi alarm. Aplikasi perangkat lunak telah memperkirakan bahwa tekanan drum uap perantara di HRSG menjadi 278 psi, tetapi pembacaan yang sebenarnya adalah 240 psi. Kondisi tersebut dilaporkan ke sumber daya pabrik lokal, dan unit dibawa offline untuk melakukan perbaikan pada katup kontrol. Setelah kembali ke layanan pada hari berikutnya, prediksi model dan nilai aktual kembali normal.

Gambar 7. Tekanan drum HRSG

Aplikasi Pembelajaran Mesin Masa Depan

Di beberapa titik dalam waktu dekat, jenis aplikasi perangkat lunak ini akan menjadi standar dalam apa yang kita kenal sekarang sebagai DCS. Sistem DCS akan membangun prediksi setiap parameter berdasarkan korelasi dengan parameter lain dalam proses. Karena prediksi menyimpang dari yang sebenarnya, peringatan akan dikirim ke operator dengan panduan tentang parameter proses apa yang mendorong penyimpangan. Saat alat berat mempelajari tindakan korektif yang harus diambil, keterlibatan operator semakin berkurang hingga Anda mencapai titik di mana alat berat dapat beroperasi dengan sendirinya. Ini mungkin tampak di luar jangkauan, tetapi kami memiliki contoh hari ini. Autopilot Tesla mungkin adalah contoh terbaik dari kemampuan pembelajaran mesin saat ini. Pada bulan Desember 2016, Tesla merilis video mengemudi otonom total dari rumah Anda ke kantor Anda dengan parkir dan pengambilan otomatis. Ini adalah video yang mengesankan untuk ditonton dan menunjukkan kepada kita apa yang akan terjadi di masa depan.

Aplikasi perangkat lunak pembelajaran mesin dapat memberikan peningkatan yang kuat dalam ketersediaan aset, peningkatan proses, dan peningkatan produksi ketika diterapkan pada proses manufaktur. Menyebarkan dan memelihara aplikasi perangkat lunak memerlukan keterampilan khusus, tetapi hambatan untuk masuk jauh lebih rendah dalam beberapa tahun terakhir. Karena aplikasi perangkat lunak ini menjadi lebih umum, biaya aplikasi akan semakin berkurang. Pada titik tertentu, aplikasi yang dibuat untuk masyarakat umum akan masuk ke lingkungan industri.