7 cara untuk menghindari deformasi bagian dalam pemesinan CNC aluminium

Aluminium merupakan bahan baku industri yang penting. Namun, karena kekerasannya yang relatif rendah dan koefisien ekspansi termal yang besar, ia dapat dengan mudah berubah bentuk saat dikerjakan menjadi bagian pelat berdinding tipis dan tipis. Selain meningkatkan kinerja pahat dan menghilangkan tegangan internal material terlebih dahulu, ada beberapa langkah yang dapat diambil untuk mengurangi deformasi material sebanyak mungkin.

1. Pemesinan simetris

Untuk bagian aluminium dengan tunjangan pemrosesan yang besar, perlu untuk menghindari konsentrasi panas yang berlebihan untuk menciptakan pembuangan panas yang lebih baik dan mengurangi deformasi termal. Metode yang dapat diambil untuk mencapai ini disebut pemrosesan simetris.

Bayangkan, misalnya, pelat aluminium setebal 90 mm perlu digiling hingga setebal 60 mm. Jika sisi penggilingan segera dibalik ke sisi lain, karena setiap permukaan diproses ke ukuran akhir, tunjangan pemrosesan terus menerus akan besar, yang akan menyebabkan masalah konsentrasi panas dan kerataan pelat paduan hanya akan dapat mencapai 5 mm.

Namun, jika metode pemrosesan simetris dari dua sisi digunakan berulang kali, setiap permukaan dapat diproses setidaknya dua kali hingga ukuran akhir tercapai, yang baik untuk pembuangan panas, dan kerataan dapat dikontrol pada 0,3 mm.

2. Pemesinan multipel bertingkat

Ketika ada beberapa rongga pada bagian pelat paduan aluminium, mudah untuk memutar dinding rongga karena gaya yang tidak merata. Cara terbaik untuk mengatasi masalah ini adalah dengan menggunakan metode pemrosesan berlapis ganda, yaitu memproses semua rongga pada saat yang sama.

Namun, alih-alih menyelesaikan bagian sekaligus, bagian tersebut dapat dibagi menjadi beberapa lapisan dan diproses sesuai ukuran yang diinginkan lapis demi lapis. Gaya yang diterapkan pada bagian akan lebih seragam dan kemungkinan deformasi akan lebih kecil.

3. Pilih parameter pemotongan yang sesuai

Gaya potong dan panas pemotongan yang dihasilkan dapat dikurangi dengan memilih parameter pemotongan yang tepat. Dalam proses pengolahan mekanis, jika parameter pemotongan lebih besar dari biasanya akan menyebabkan gaya pemotongan yang berlebihan, yang dapat dengan mudah menyebabkan deformasi bagian, serta mempengaruhi kekakuan poros dan daya tahan alat.

Di antara semua faktor parameter pemotongan, pengaruh terbesar pada gaya potong adalah jumlah kedalaman pemotongan belakang. Tetapi meskipun mengurangi jumlah alat pemotong bermanfaat untuk memastikan bahwa bagian-bagian tidak berubah bentuk, efisiensi pemrosesan pada saat yang sama akan berkurang.

Penggilingan mesin kontrol numerik berkecepatan tinggi dapat mengatasi masalah ini. Dengan mengurangi kedalaman pemotongan belakang, meningkatkan umpan, dan meningkatkan kecepatan alat berat, pemesinan dapat mengurangi gaya potong dan menjamin efisiensi pemrosesan.

4. Optimalkan kemampuan alat pemotong

Bahan dan parameter geometris alat potong memiliki pengaruh penting pada gaya potong dan panas potong. Oleh karena itu, pemilihan pahat dan parameter pemotongan yang benar sangat penting untuk mengurangi distorsi pemesinan komponen.

Parameter geometris alat yang dapat memengaruhi kinerja:

Sudut depan

B Sudut depan harus dikonfigurasi dengan benar untuk menjaga kekuatan pisau, atau ujung tajam akan menjadi aus. Mengatur sudut depan dengan benar juga dapat mengurangi deformasi pemotongan, memastikan pelepasan chip yang mulus dan mengurangi gaya potong dan suhu pemotongan. Jangan gunakan alat sudut depan negatif.

Sudut belakang

Ukuran sudut belakang memiliki efek langsung pada keausan sisi dan kualitas permukaan mesin, dan ketebalan pemotongan merupakan parameter penting untuk dipertimbangkan saat mengonfigurasi sudut belakang. Saat penggilingan kasar, laju umpan yang besar, beban pemotongan yang berat, dan panas yang besar berarti bahwa pahat harus memperhitungkan pembuangan panas. Oleh karena itu, sudut belakang harus lebih kecil. Dalam penggilingan presisi, bagaimanapun, tepi tajam diperlukan untuk mengurangi gesekan antara sayap dan permukaan mesin dan mengurangi deformasi elastis. Dalam kasus ini, sudut belakang harus lebih besar.

Sudut heliks

Untuk membuat penggilingan stabil dan mengurangi gaya penggilingan, sudut heliks harus sebesar mungkin.

Sudut defleksi utama

Mengurangi sudut defleksi utama dengan benar dapat meningkatkan pembuangan panas dan mengurangi suhu rata-rata area pemrosesan.

Memperbaiki kondisi fisik alat pemotong

Mengurangi jumlah gigi pemotong frais dapat meningkatkan kapasitas, yang dapat berguna saat memproses paduan aluminium. Karena sifat paduan aluminium, deformasi pemotongan lebih besar, dan diperlukan kapasitas besar untuk ruang chip.

Jari-jari dasar tangki harus lebih besar dan jumlah gigi pemotong frais lebih rendah. Misalnya, dua gigi pemotong digunakan untuk pemotong frais di bawah 20 mm, dan tiga gigi pemotong digunakan pada pemotong frais 30 ~ 60 mm untuk menghindari deformasi bagian paduan aluminium berdinding tipis yang disebabkan oleh penyumbatan chip.

Gigi pemotong gerinda presisi

Kekasaran ujung tombak gigi pemotong harus kurang dari Ra =0,4um. Sebelum menggunakan pisau baru, gunakan batu minyak halus untuk menggiling dengan lembut tepi depan dan belakang gigi untuk menghilangkan gerinda dan pola zigzag kecil. Dengan cara ini, panas pemotongan tidak hanya dapat dikurangi, deformasi pemotongan juga dapat diminimalkan.

Mengontrol keausan alat dengan ketat

Saat pahat menjadi aus, kekasaran permukaan benda kerja meningkat, suhu pemotongan meningkat, dan deformasi benda kerja meningkat. Oleh karena itu, selain memilih bahan pahat dengan ketahanan aus yang baik, standar keausan pahat tidak boleh lebih besar dari 0,2 mm, jika tidak, nodul yang terbentuk dapat terjadi. Dalam pemotongan, suhu benda kerja tidak boleh melebihi 100 derajat untuk mencegah deformasi.

5. Pendekatan berbeda

Pemotongan dan finishing yang kasar membutuhkan pendekatan yang berbeda. Pemesinan kasar membutuhkan pemotongan material berlebih pada permukaan kosong dalam waktu singkat dengan kecepatan potong tercepat, membentuk kontur geometris yang diperlukan untuk finishing. Penekanannya di sini adalah pada efisiensi pemrosesan dan tingkat pemindahan material.

Pemesinan akhir, di sisi lain, membutuhkan akurasi pemesinan dan kualitas permukaan yang lebih tinggi. Penekanan harus ditempatkan pada kualitas penggilingan. Karena ketebalan pemotongan gigi pemotong berkurang dari maksimum ke nol, fenomena pengerasan permesinan akan sangat berkurang dan deformasi bagian dapat ditekan sampai batas tertentu.

6. Kompresi dua kali pada bagian berdinding tipis

Saat mengerjakan bagian paduan aluminium berdinding tipis, gaya penjepit dapat menyebabkan deformasi. Untuk mengurangi deformasi benda kerja yang disebabkan oleh penjepitan, bagian yang ditekan harus dilepas sebelum menyelesaikan dimensi akhir, melepaskan tekanan dan mengembalikan bagian ke bentuk aslinya sebelum menerapkan kembali tekanan untuk kedua kalinya.

Titik aksi penekanan kedua adalah yang terbaik pada permukaan pendukung, dan gaya penjepitan harus berada dalam arah kekakuan terbesar. Jika semuanya benar, gaya tekan harus dapat menahan benda kerja tanpa mengendur. Metode ini membutuhkan operator yang berpengalaman, tetapi dapat memastikan bahwa deformasi bagian mesin yang dikerjakan dengan mesin diminimalkan.

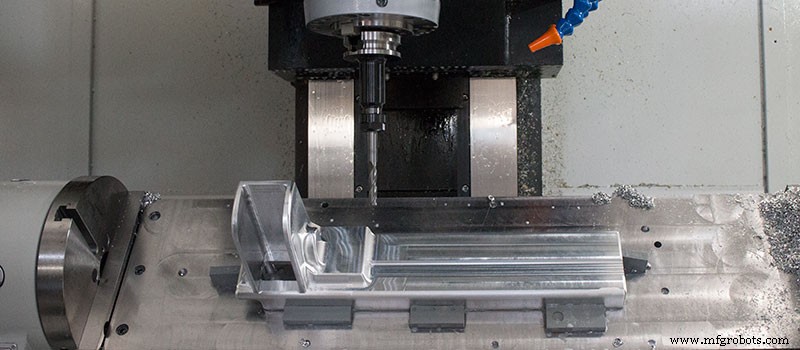

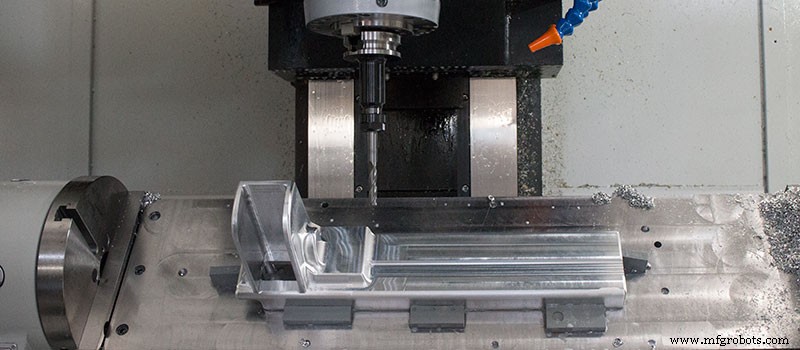

7. Pengeboran dan penggilingan

Pemesinan bagian-bagian dengan rongga menghadirkan masalahnya sendiri. Jika pemotong frais langsung diterapkan ke bagian, stek tidak akan mulus karena ruang puing-puing yang tidak mencukupi dari pemotong frais. Hal ini menyebabkan akumulasi panas pemotongan dalam jumlah besar, ekspansi dan deformasi suku cadang, dan bahkan potensi kerusakan suku cadang atau pisau.

Metode terbaik untuk mengatasi masalah ini adalah pra-pengeboran dan kemudian penggilingan. Ini melibatkan pengeboran lubang terlebih dahulu dengan alat yang tidak lebih kecil dari pemotong frais, lalu memasukkan pemotong frais ke dalam lubang untuk memulai penggilingan.

Semoga informasi yang kami berikan membantu. 3ERP memiliki pengalaman yang kaya dari aluminium mesin cnc serta bahan logam dan plastik lainnya untuk pembuatan prototipe dan produksi. Jangan ragu untuk menghubungi tim kami jika Anda memerlukan saran pembuatan lebih lanjut.