Kiat Penggilingan CNC:Pelajari Kapan Menggunakan Penggilingan Bawah Vs. Penggilingan kembali

Para ahli menggunakan teknik penggilingan CNC yang tak terhitung jumlahnya dalam memaksimalkan mesin CNC mereka tergantung pada ukuran, bentuk, fitur, dan bahan bagian yang sedang dikerjakan. Salah satu teknik yang digunakan dalam industri permesinan adalah pemanfaatan pendekatan pemotongan yang berbeda, yaitu penggilingan bawah dan penggilingan kembali. Menggunakan jenis pendekatan pemotongan yang tepat untuk aplikasi tertentu memainkan peran penting dalam membuat pemesinan Anda berhasil. Untuk mengatur semuanya terlebih dahulu ke dalam perspektif, di bawah ini adalah definisi masing-masing:

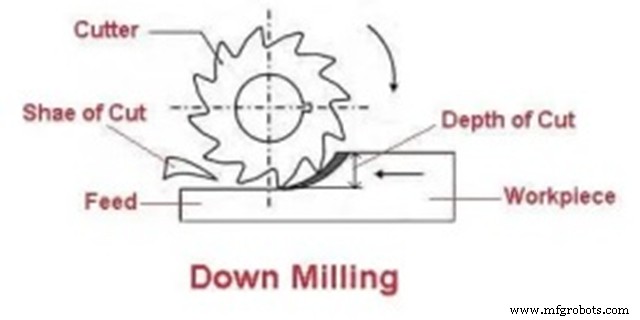

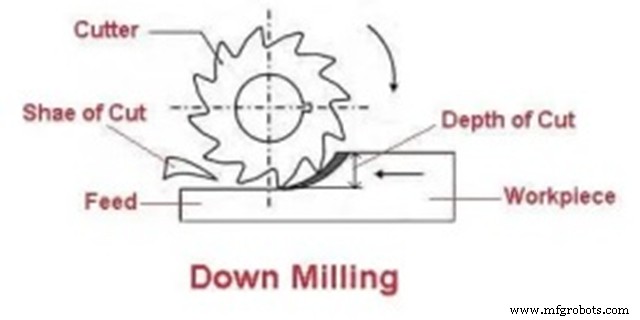

Penggilingan Turun

Juga dikenal sebagai penggilingan pendakian. Pendekatan ini melibatkan pengumpanan bagian kerja ke arah yang sama dengan rotasi pahat, menghasilkan gaya potong ke bawah. Keterlibatan pemotong dengan bagian kerja pada entrinya akan memotong material maksimum dan kemudian secara bertahap mencapai nol saat pemotong berputar. Memiliki arah yang sama untuk umpan dan rotasi pahat menghasilkan resistansi yang lebih rendah antara pemotong dan benda kerja. Ini bisa berarti lebih sedikit panas yang dihasilkan selama proses pemesinan.

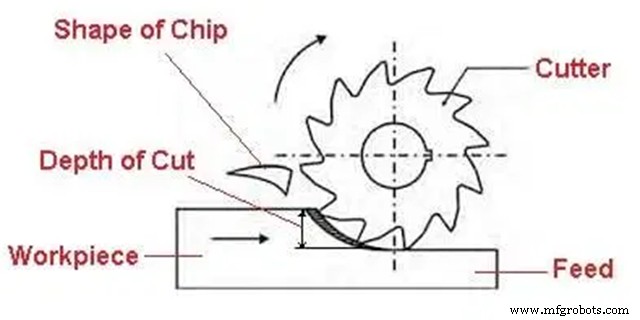

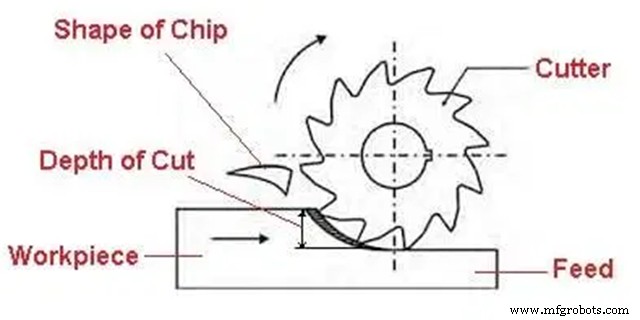

Kembali Penggilingan

Disebut juga penggilingan. Pendekatan ini dikenal sebagai cara penggilingan konvensional yang melibatkan pengumpanan bagian kerja melawan arah putaran pahat, menyebabkan gaya potong ke atas. Di sini, alat pemotong dipaksa melawan bagian yang bekerja saat bergerak, menghasilkan gesekan yang relatif tinggi, dan pada gilirannya, menghasilkan jumlah panas yang lebih tinggi. Dalam penggilingan ke atas, kebalikan dari penggilingan ke bawah, pemotong mulai mengurangi bahan minimum hingga secara bertahap memotong bahan maksimum saat berputar.

WayKen menyediakan berbagai Layanan permesinan CNC termasuk penggilingan, pembubutan, EDM dan EDM kawat, dan penggilingan permukaan.

Apa Perbedaan Antara Penggilingan Atas dan Bawah?

Kedua metode ini berbeda dalam cara mereka diberi makan. Untuk menjelaskan lebih lanjut, di bawah ini adalah perbandingan perbedaannya dalam pengikatan gigi, evakuasi chip, gaya potong, keausan pemotong, dan pendinginan.

1.Pertunangan Gigi

Karena arah pemotongan yang berlawanan dari penggilingan kembali, chip memuat gigi pada minimumnya. Ini berarti bahwa saat gigi terhubung dengan benda kerja, lebar chip meningkat dari nol hingga maksimum. Saat dalam penggilingan bawah, gigi alat pemotong mulai memotong serpihan material dari maksimum ke nol saat setiap gigi bersentuhan dengan benda kerja.

Idealnya, untuk memastikan permukaan akhir yang sangat baik, penting untuk mempertimbangkan memiliki ketebalan chip serendah mungkin pada akhir pemotongan. Inilah sebabnya mengapa penggilingan kembali lebih disukai untuk proses pengasaran, dan penggilingan bawah lebih disukai untuk operasi finishing.

2.Evakuasi Chip

Perbedaan lain yang harus kita pelajari tentang kedua pendekatan penggilingan ini adalah bahwa chip yang dihasilkan terpisah dari bagian kerja secara berbeda. Chip pada proses back milling dilempar dengan gerakan ke atas, sedangkan pada proses down milling, chip terpisah ke arah bawah. Ini berarti bahwa dalam penggilingan ke atas, serpihan cenderung menumpuk di zona pemotongan dan dapat tersedak atau terbawa dengan ujung tombak selama operasi penggilingan, yang mengakibatkan penyelesaian permukaan yang terganggu. Di sisi lain, dalam penggilingan bawah, keripik mengosongkan benda kerja dengan mudah tanpa banyak gangguan pada pemotongan. Karena itulah down milling dianggap lebih cocok untuk manajemen chip.

3.Kekuatan potong

Berkaitan dengan masuk dan keluarnya pahat potong pada kedua pendekatan tersebut, gaya potongnya untuk kedua metode penggilingan juga bervariasi. Gaya potong pada back milling dimulai dari nol hingga maksimum, sedangkan untuk down milling dimulai dari maksimum hingga nol. Karena cara pemotongan material dalam operasi penggilingan bawah, konsumsi daya yang relatif rendah dapat dicapai untuk penggilingan CNC.

Selain itu, gaya pemotongan penggilingan kembali diarahkan ke sisi yang berlawanan, memiliki kecenderungan untuk mengangkat benda kerja dari penjepitannya. Di sisi lain, gaya potong di penggilingan bawah diarahkan ke bawah, sehingga mengamankan penjepitan bagian kerja, mengurangi kemungkinan bagian kerja ditarik keluar.

4.Aus pemotong

Karena penggilingan belakang memotong ke arah yang berlawanan, penggilingan mengalami gesekan yang lebih tinggi, menghasilkan kemungkinan lebih tinggi untuk memakai tepi pemotong. Selama down milling, keausan pahat relatif diminimalkan karena memotong material dengan arah yang sama dengan umpannya.

Kapan menggunakan Back Milling dan Up Milling?

Dalam penggilingan CNC, penggilingan bawah dan belakang menawarkan keuntungan pada situasi dan aplikasi tertentu. Di bawah ini adalah manfaat mereka dan dalam keadaan apa mereka paling baik digunakan pada:

Keuntungan Back Milling

Back atau up milling adalah cara tradisional milling back ketika mesin belum dilengkapi dengan backlash eliminator. Kekuatan yang berlawanan dalam pendekatan ini menghilangkan kesalahan yang mungkin disebabkan oleh serangan balik mesin.

Pendekatan penggilingan ini lebih disukai untuk menangani tuntutan kasar pemotongan kasar bagian kerja dengan bahan yang keras dan rapuh (misalnya, dikeraskan, dicor, atau ditempa). Selain aplikasi roughing, masinis cenderung mengatur pendekatan pemotongan mereka ke back milling saat memotong permukaan berdinding tipis dan diperpanjang. Alasan untuk ini adalah bahwa defleksi diminimalkan karena gaya yang berlawanan saat memotong.

Keuntungan Penggilingan Bawah

Seiring berjalannya waktu, teknologi di balik mesin penggilingan CNC telah berkembang, eliminator serangan balik terintegrasi dalam mekanisme mereka, memungkinkan masinis menggunakan penggilingan bawah dalam proses mereka.

Penggilingan bawah dianggap sebagai cara paling efisien dalam pemesinan suku cadang dalam keadaan normal karena umumnya:

● Ini mengurangi beban dari ujung tombak yang menghasilkan keausan pahat yang lebih rendah dan masa pakai pahat yang lebih lama.

● Menghasilkan permukaan akhir yang halus karena pendekatan pemotongannya (tebal ke tipis)

● Ini menghasilkan panas yang lebih rendah daripada penggilingan belakang.

● Ini membutuhkan perlengkapan penahan kerja yang kurang kritis.

● Memiliki evakuasi chip yang lebih baik.

Dengan semua keuntungan ini, masih ada hal-hal yang harus diwaspadai dalam penggilingan bawah. Ini adalah reaksi balik mesin dan defleksi pemotong atau bagian kerja.

Kesimpulan:

Penggilingan bawah dan penggilingan kembali adalah pendekatan berbeda yang digunakan dalam menyediakan layanan penggilingan CNC, keduanya menawarkan keuntungan dalam situasi atau aplikasi tertentu. Perbedaan mendasar antara keduanya adalah arah pemotongan dan pengumpanannya. Dalam penggilingan bawah, material disediakan dalam arah yang sama dengan putaran alat pemotong. Sebaliknya, pada back milling, material diumpankan ke arah yang berlawanan dengan putaran pahat pemotong.

Dari pembahasan di atas, berikut adalah hal-hal yang dapat kita simpulkan:

● Penggilingan bawah adalah proses yang lebih disukai bila diinginkan permukaan akhir yang halus, sedangkan penggilingan kembali adalah untuk tujuan pengasaran.

● Penggilingan bawah memiliki pembangkitan panas yang lebih baik, beban yang lebih rendah, dan evakuasi chip yang lebih baik.

● Back milling adalah proses yang baik untuk meminimalkan reaksi balik dan defleksi alat berat.