Memaksimalkan Efisiensi dalam Sistem Kontrol Gerakan

Para ahli memperkirakan bahwa pada tahun 2025, 10-15% pekerjaan di tiga sektor, yaitu transportasi, manufaktur, dan perdagangan eceran, akan memiliki potensi otomatisasi yang tinggi. Karena semakin banyak perusahaan yang mengadopsi proses dan teknologi otomatis, permintaan akan sistem kontrol gerak di pabrik dan jalur produksi telah tumbuh secara eksponensial. Sistem kontrol gerak memastikan bahwa produk berhasil dirakit dengan memindahkan komponen yang tepat ke tempat yang tepat, dalam orientasi yang tepat, pada waktu yang tepat.

Dalam panduan ini, kami mengeksplorasi apa itu sistem kontrol gerak, cara kerjanya, siapa yang diuntungkan, dan cara memaksimalkan keefektifannya.

Apa itu sistem kontrol gerak?

Sebuah sistem kontrol gerak menghasilkan gerakan mekanis. Ini digerakkan oleh motor dan dirancang untuk kontrol torsi, kecepatan, dan/atau posisi yang presisi. Dalam industri otomasi, sistem kontrol gerak memungkinkan pergerakan suku cadang mesin yang akurat dan terkontrol.

Sistem kontrol gerak sering digunakan dalam situasi yang memerlukan permulaan dan penghentian gerakan yang cepat, koordinasi elemen terpisah, dan pemosisian produk yang tepat.

Dalam kebanyakan kasus, sistem kontrol gerak menggunakan kontrol terkomputerisasi untuk menghasilkan tindakan yang diinginkan dan mempengaruhi gaya, kecepatan, tekanan, dan/atau pemosisian. Sistem yang lebih maju memiliki teknologi khusus untuk mengumpulkan data proses penting dan umpan balik seperti kecepatan atau posisi untuk peningkatan operasi di masa mendatang.

Struktur dasar sistem kontrol gerak

Sistem kontrol gerakan terdiri dari tiga komponen dasar:pengontrol gerakan, driver atau amplifier motor, dan motor.

Pengontrol gerak

Pengontrol gerak adalah otak dari keseluruhan sistem. Ini menangani semua persyaratan komputasi eksekusi urutan, penutupan loop servo, dan perencanaan jalur gerak. Ini dikendalikan oleh pengguna akhir untuk menyelesaikan perintah yang memandu fungsi mesin. Pengontrol gerak bervariasi tergantung pada jumlah sumbu, resolusi yang diperlukan, waktu pembaruan, dan bus komunikasi spesifik yang didukung.

Pengontrol gerak kemudian memasok sinyal perintah motor berdaya rendah analog atau digital ke penggerak motor.

Penggerak atau penguat motor

Penggerak motor menerima sinyal daya rendah dari pengontrol gerak, saat mengirimkan daya ke motor.

Penggerak motor bertanggung jawab untuk memberikan jumlah tegangan dan arus yang tepat ke motor yang menghasilkan torsi dan menggerakkan beban.

Drive dapat berupa analog, digital, stepper, linier, frekuensi variabel, dan jenis servo. Setiap drive memiliki fungsi dan kemampuan yang unik. Setiap drive bekerja dengan motor tertentu dan beberapa bekerja lebih baik untuk aplikasi tertentu.

Motor

Juga dikenal sebagai otot sistem kontrol gerak, motor mengubah energi listrik menjadi energi mekanik dan menghasilkan torsi yang dibutuhkan untuk bergerak ke posisi target.

Motor dalam sistem kontrol gerak diklasifikasikan sebagai DC atau AC, tergantung pada jenis daya yang digunakan.

Motor AC menawarkan lebih banyak keserbagunaan, akselerasi terkontrol, batas torsi yang dapat disesuaikan, dan gangguan saluran listrik yang lebih sedikit. Motor DC, di sisi lain, memiliki torsi awal yang tinggi dan lebih mudah dipasang dan digunakan.

Perangkat masukan

Perangkat umpan balik dapat ditemukan pada sistem loop tertutup dan loop terbuka. Mereka memberi informasi posisi, arah, atau kecepatan kembali ke pengontrol gerak. Kontroler kemudian membuat penyesuaian yang diperlukan pada arus untuk mencapai output target.

Sistem kontrol gerak banyak digunakan untuk aplikasi industri dan manufaktur. Mereka sering ditemukan di industri termasuk:

- Tekstil

- Pertanian

- Semikonduktor dan elektronik

- Pencetakan dan kertas

- Plastik dan karet

- Minyak dan gas

- Manufaktur logam dan mesin

- Kedokteran

- Mebel dan kayu

- Makanan dan minuman

- Energi

- Otomotif

- Kedirgantaraan dan pertahanan

Cara meningkatkan efisiensi sistem kontrol gerakan Anda

1. Gunakan motor yang benar untuk aplikasi tertentu

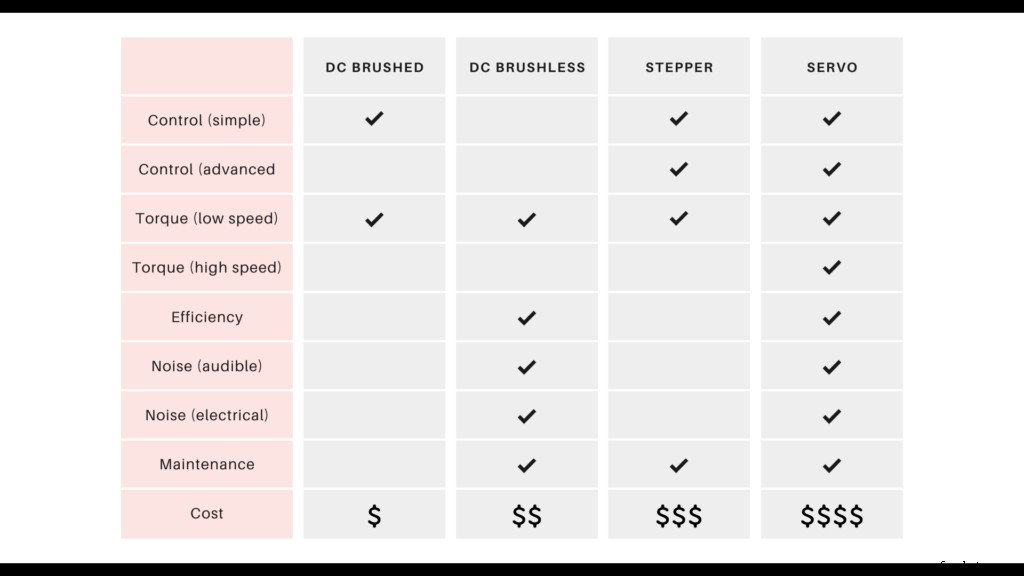

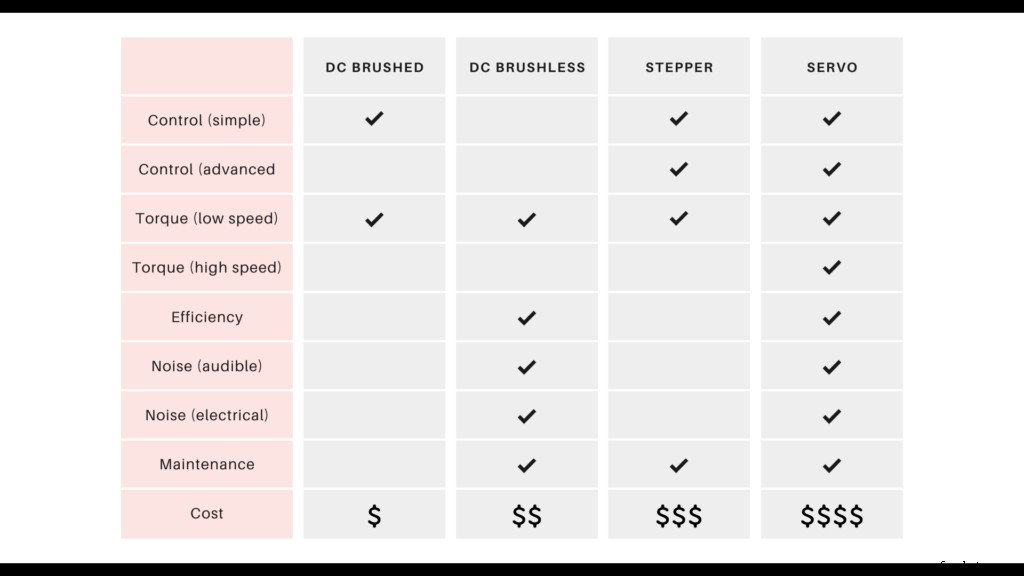

Menggunakan motor yang sesuai untuk aplikasi dapat menghasilkan kualitas keluaran yang lebih baik dan penghematan energi yang lebih tinggi. Tiga motor yang paling umum digunakan dalam sistem kontrol gerak saat ini adalah motor DC (brushed &brushless), Stepper, dan Servo.

Motor DC yang disikat sederhana untuk mengontrol, memiliki torsi yang sangat baik pada kecepatan rendah, cukup efisien dan sebagian besar murah. Mereka menghasilkan kebisingan yang dapat didengar dan kebisingan elektromagnetik yang dapat menyebabkan gangguan di dalam sistem. Selain itu, motor DC yang disikat memerlukan perawatan yang konstan karena sikat dapat dan pada akhirnya akan aus.

Aplikasi umum:vibrator ponsel, mainan, kipas genggam, bor tanpa kabel, jendela mobil.

Motor DC tanpa sikat adalah quitter dari motor disikat karena tidak ada kontak antara permukaan. Untuk alasan yang sama, mereka juga lebih efisien. Motor DC brushless akan memberikan daya yang lebih besar daripada motor DC brushed dengan ukuran magnet yang sama. Kelemahan dari motor ini adalah sulit dikendalikan dan seringkali membutuhkan pengontrol khusus.

Aplikasi umum:mesin cuci, AC, kipas komputer, disk drive, drone

Motor stepper digunakan untuk penentuan posisi yang tepat dan/atau kontrol kecepatan. Mereka memiliki torsi yang sangat baik pada kecepatan rendah dan sempurna untuk aplikasi dengan torsi penahanan tinggi. Mereka dapat dengan mudah dikontrol dengan mikrokontroler berbiaya rendah. Kelemahan dari motor stepper adalah kebisingan yang dihasilkan, torsi terbatas pada kecepatan tinggi, dan efisiensi yang lebih rendah. Karena mereka terus-menerus menarik kekuatan, mereka cenderung menjadi panas.

Aplikasi umum:kamera keamanan, kemiringan kaca spion mobil, printer

Motor servo memiliki torsi yang sangat baik pada kecepatan lebih dari 2000 rpm. Dengan umpan balik loop tertutup, mereka memiliki akurasi posisi tertinggi. Mereka diperlukan untuk sebagian besar aplikasi kontrol gerak tingkat lanjut. Kemungkinan kerugian dari motor servo adalah biaya dan potensi jitter yang mencoba mempertahankan posisi.

Aplikasi umum:pencetakan 3D, CNC, pengemasan, sistem kartesius

2. Gunakan speed drive yang sesuai dan efisien

Pabrikan saat ini mencari alat berat yang lebih baik dan efisiensi kinerja secara keseluruhan untuk tetap menjadi yang terdepan dalam persaingan dan memenuhi kebutuhan pelanggan yang terus berubah.

Variable frequency drive (VFD) generasi terbaru memainkan peran kunci dalam mempercepat efisiensi operasional selama tahap desain dan produksi. VFD membantu menyelaraskan kecepatan motor dengan kecepatan yang diinginkan dari mesin yang digerakkan. Mereka juga dirancang untuk kebisingan yang lebih rendah, start yang lebih lembut, dan perawatan yang lebih sedikit.

3. Pilih Programmable Logic Controller (PLC) yang tepat

PLC adalah alat otomatisasi yang populer di antara berbagai industri karena mudah digunakan dan memberikan kontrol yang tepat dan dapat dimodifikasi.

Saat memilih PLC Anda, penting untuk menentukan persyaratan aplikasi termasuk dasar-dasar kontrol dan skalabilitas di masa mendatang. Faktor penting lainnya yang perlu dipertimbangkan termasuk:

- Jumlah dan jenis I/O

- Fungsi kontrol yang diperlukan

- Pengumpulan data dan persyaratan fungsi khusus

- Opsi komunikasi

- Pengalaman dan kemampuan otomatisasi personel pabrik

Sementara beberapa personel pabrik memahami otomatisasi, yang lain memiliki sedikit pengalaman dengan teknologi yang lebih baru. Untungnya, ada berbagai PLC di pasaran yang dirancang khusus untuk pemula. Meskipun seringkali kecil dan sederhana, pengontrol ini dirancang untuk ekspansi yang mudah dan memiliki banyak fitur yang ditemukan di PLC yang lebih besar.

4. Gunakan hanya komponen yang sesuai

Sistem kontrol gerak terdiri dari berbagai bagian mekanis seperti sabuk dan bantalan. Setiap komponen akan mempengaruhi kinerja keseluruhan sistem secara keseluruhan. Inilah sebabnya mengapa semua bagian harus ditinjau dan diuji secara konsisten, mulai dari tahap desain hingga pemasangan.

5. Jadwalkan perawatan rutin

Semua komponen mengalami keausan normal, yang dapat mengakibatkan efisiensi sistem yang lebih rendah. Pemeliharaan preventif yang direncanakan menghilangkan waktu henti yang mahal yang disebabkan oleh kerusakan. Ini juga memperpanjang masa pakai sistem kontrol gerak, mencegah perbaikan besar dan penggantian mesin sebelum waktunya.

Teknologi otomatisasi canggih yang disesuaikan dengan kebutuhan Anda

Di lini produksi di mana tenaga, produktivitas, dan ketepatan gerakan sangat penting, memiliki sistem kontrol gerakan yang tepat dapat membuat perbedaan antara keberhasilan dan kegagalan.

John Henry Foster dapat membantu Anda menerapkan sistem kontrol gerakan yang dapat disesuaikan dengan aplikasi spesifik Anda. Sejak 1938, kami telah melengkapi produsen dengan robotika, otomatisasi, dan sistem industri yang disesuaikan dengan kebutuhan unik setiap klien. Hubungi tim kami untuk mendapatkan penawaran.