Memajukan kotak sayap infus OOA

Ketika industri kedirgantaraan mengantisipasi pemulihannya dari pandemi COVID-19, dorongan sebelumnya untuk produksi tingkat tinggi telah berubah menjadi dorongan mendesak untuk mengurangi ancaman lingkungan terhadap planet dan manusia. Upaya ini meliputi pembatasan emisi gas rumah kaca (GRK), penggunaan energi dan air serta menciptakan limbah yang tidak dapat didaur ulang. Meskipun inisiatif ini sedang berlangsung sebelum COVID, penekanannya sekarang meningkat, seperti kebutuhan akan biaya yang jauh lebih rendah untuk memproduksi struktur komposit. Program penerbangan pan-Eropa Clean Sky 2 telah mendanai penelitian dan pengembangan di semua bidang ini dan secara signifikan telah memajukan berbagai teknologi komposit yang diperkuat serat.

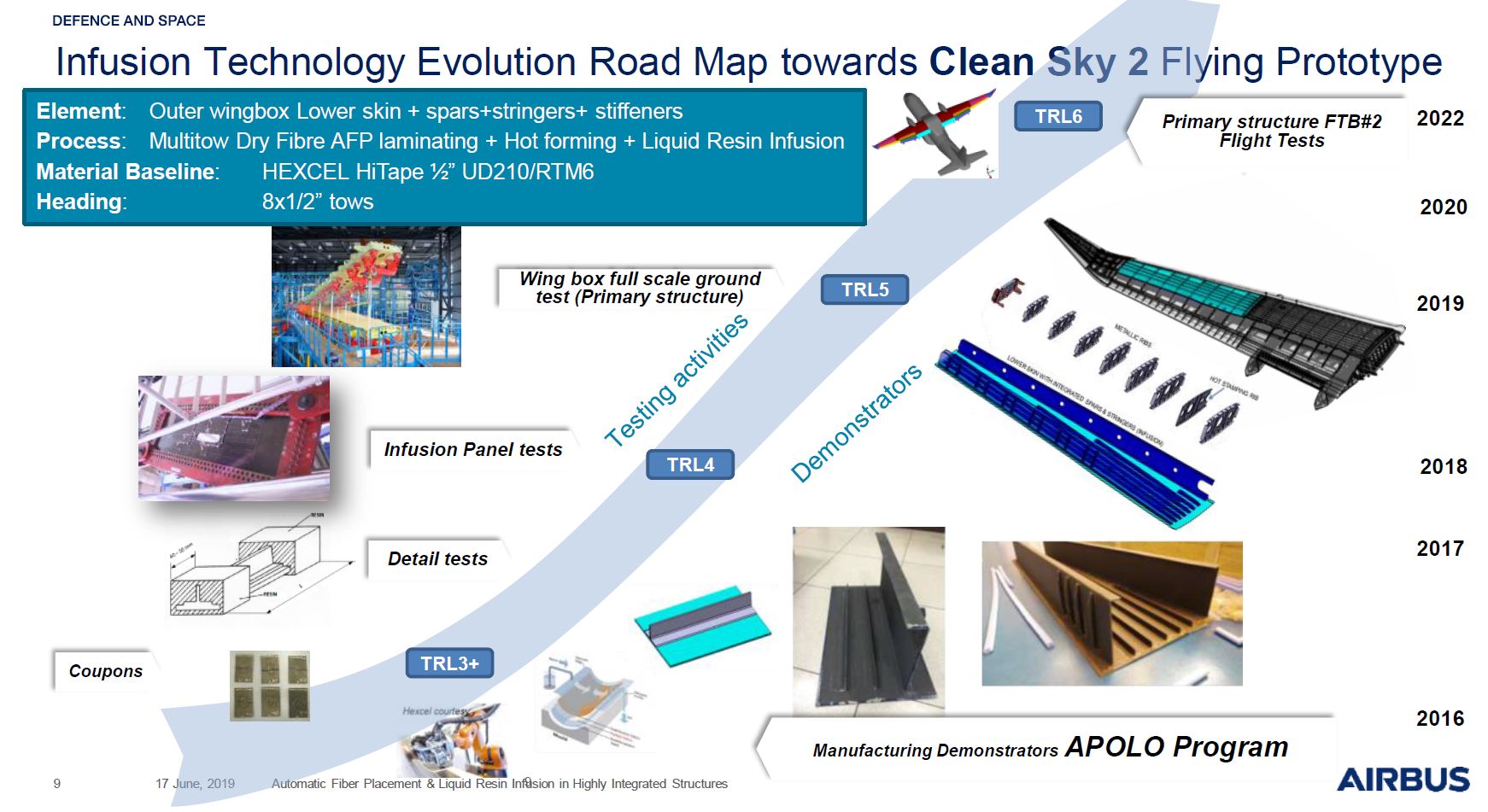

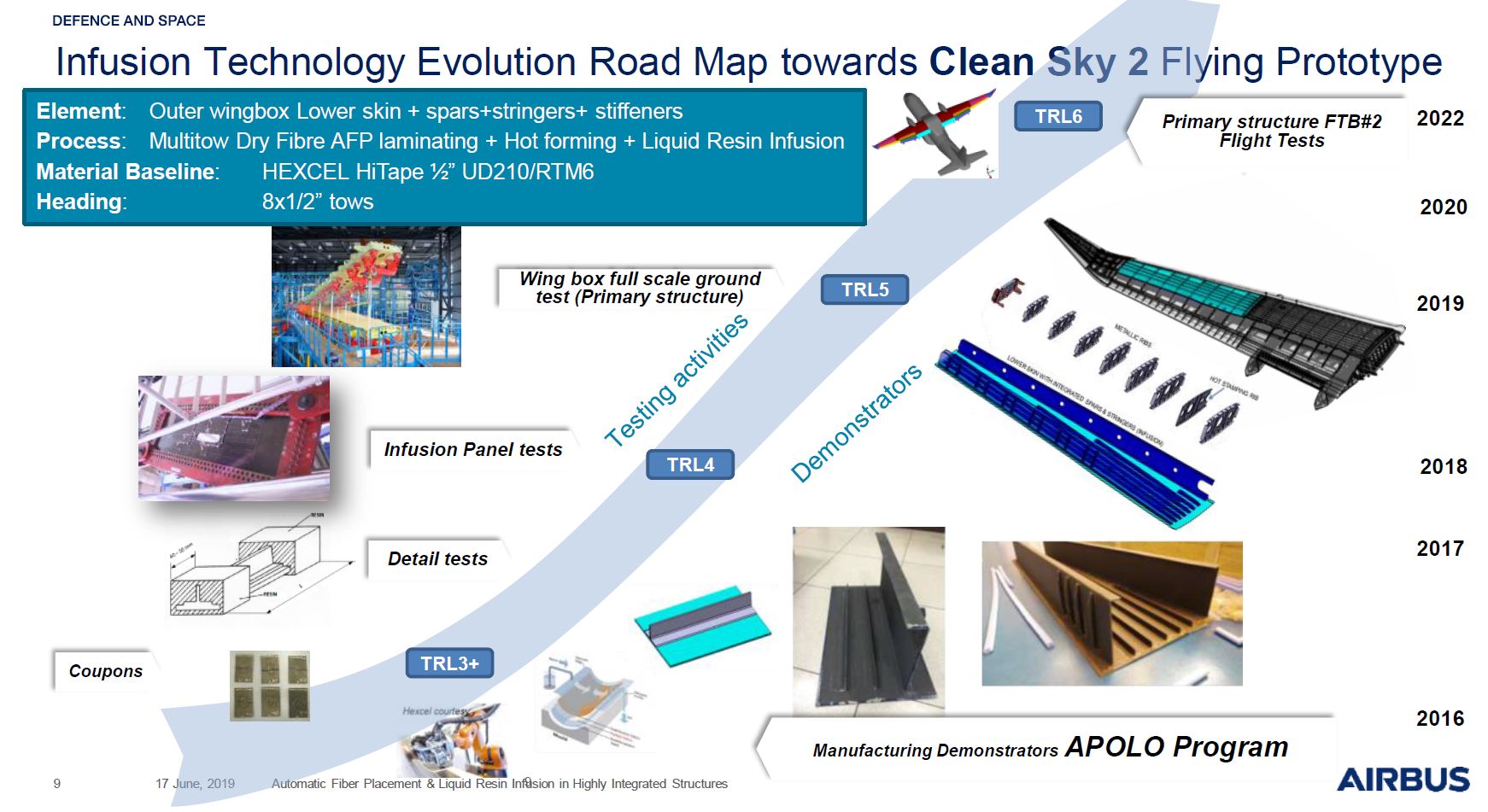

Termasuk dalam proposal ketujuh Clean Sky 2 (CFP07, Oktober 2017) adalah Airbus Defense and Space (Airbus DS, Cadiz, Spanyol) meminta pabrik percontohan yang inovatif dan fleksibel untuk menghasilkan demonstran terbang kotak sayap yang sangat terintegrasi menggunakan serat otomatis penempatan (AFP) dan infus resin cair.

Ada demonstran kotak sayap dengan infus resin dan/atau out-of-autoclave (OOA) lainnya, termasuk kotak sayap "campuran" OOA yang diresmikan oleh GKN Aerospace (Redditch, Inggris) pada tahun 2013; sayap Airbus A220 yang diproduksi oleh Spirit AeroSystems Belfast di Irlandia Utara menggunakan infus transfer resin dalam autoklaf; dan sayap OOA yang diproduksi oleh AeroComposit (Moskow, Rusia) untuk MS-21 pesawat penumpang jet. Namun, semuanya telah merakit skin dan spar komposit stringer-kaku diskrit dengan pengencang mekanis (lihat “Jalan menuju sayap OOA dengan pengencang minimal”).

Kotak sayap yang diminta oleh Airbus DS di Clean Sky 2 adalah untuk mengambil langkah maju dengan mengintegrasikan kulit bagian bawah yang kaku dengan spar depan dan belakang yang kaku, memungkinkan modul yang lebih lengkap tanpa pengencang untuk diteruskan untuk perakitan dengan komponen sayap yang tersisa.

Kotak sayap ini juga akan menggunakan pita serat karbon kering yang sempit (0,25 atau 0,5 inci) dan suhu tinggi (180°C Tg ) menyembuhkan resin, tetapi dengan sistem pemanas hemat energi dan berbiaya rendah serta kontrol dan simulasi digital berbasis sensor untuk memprediksi dan mengelola pemrosesan, mempersingkat loop coba-coba selama pengembangan dan memungkinkan pelatihan cepat bagi personel manufaktur. Digitalisasi ini akan berkembang untuk menyertakan aplikasi seluler augmented reality (aplikasi) yang juga menyediakan manual pengguna dan pemeliharaan, definisi urutan proses, proses tanpa kertas dan pelacakan suku cadang serta proyeksi model CATIA ke suku cadang untuk membantu penempatan preforms pengaku yang tepat, sisipan perkakas dan pelat caul polimer yang diperkuat serat karbon (CFRP).

Mungkin yang paling menuntut, proyek ini mengharuskan semua perkakas dan peralatan manufaktur menjadi portabel dan fleksibel, mudah digunakan di lokasi manufaktur mana pun, dan dapat disesuaikan untuk desain dan peningkatan bagian lain seiring dengan tersedianya teknologi kontrol proses perkakas, pemanas, dan komposit 4.0 yang lebih canggih.

Seperti yang dijelaskan oleh manajer topik Luis Rubio, kepala teknik pengembangan komposit – teknologi dan proses di Airbus DS, “Tujuan akhir dari proyek ini adalah untuk menunjukkan bahwa teknologi alternatif (untuk prepreg dan autoclave) dengan biaya lebih rendah, mengurangi lead time dan jejak lingkungan dapat mencapai toleransi desain dan tingkat kualitas yang serupa.”

MTorres (Torres de Elorz, Spanyol) menanggapi, melamar tanpa mitra. “Kami memiliki semua kemampuan internal:AFP, infus, bahan pita kering, dan otomatisasi,” jelas Sebastian Diaz, manajer senior teknologi terapan komposit di MTorres. Perusahaan dianugerahi proyek Innovative Infusion Airframe Manufacturing System (IIAMS), yang didanai melalui program Horizon 2020 Uni Eropa berdasarkan perjanjian hibah No 820845, dan mulai bekerja pada Oktober 2018.

Demonstran kotak sayap luar

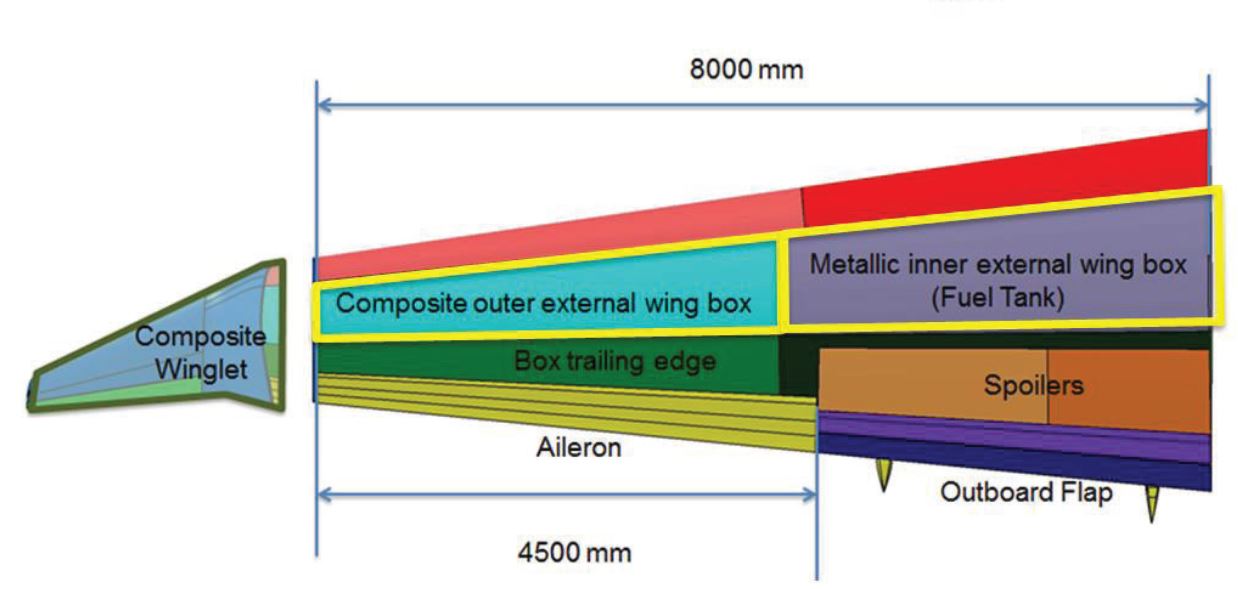

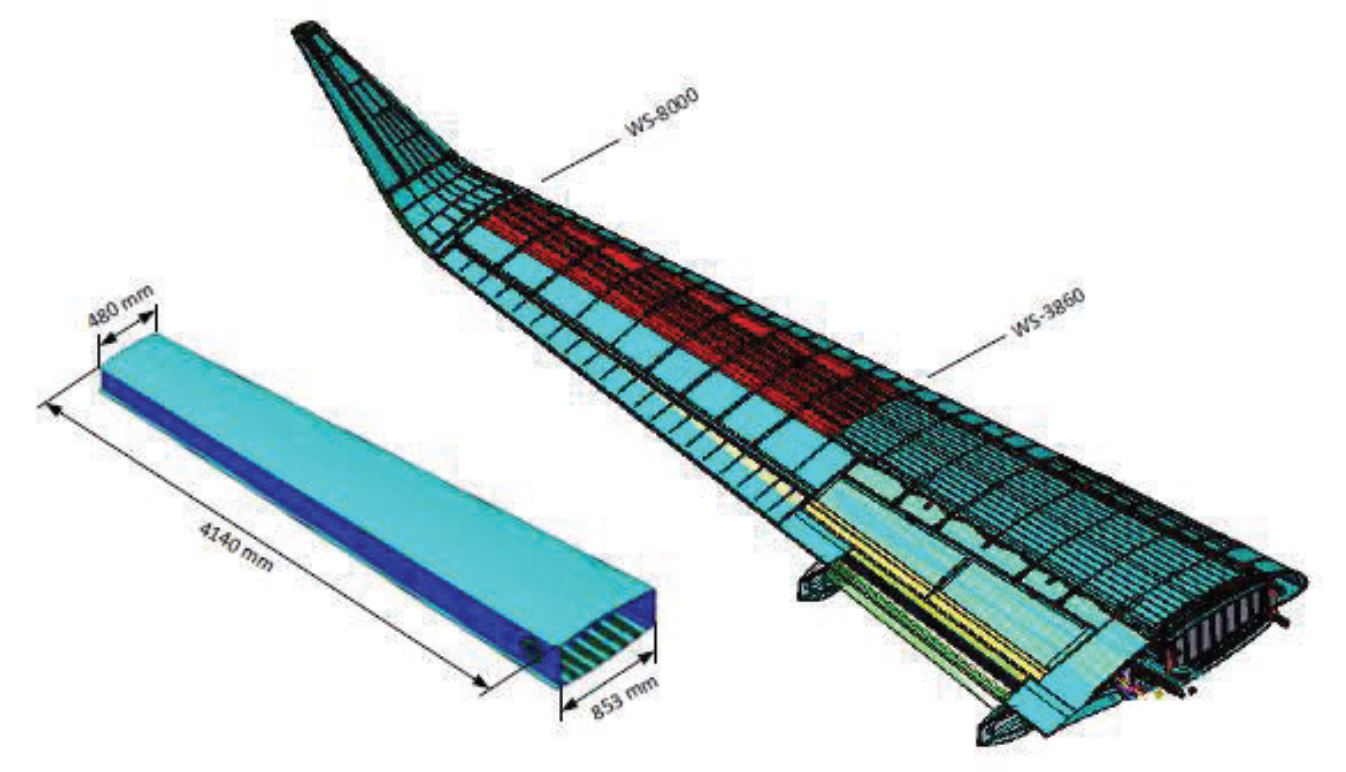

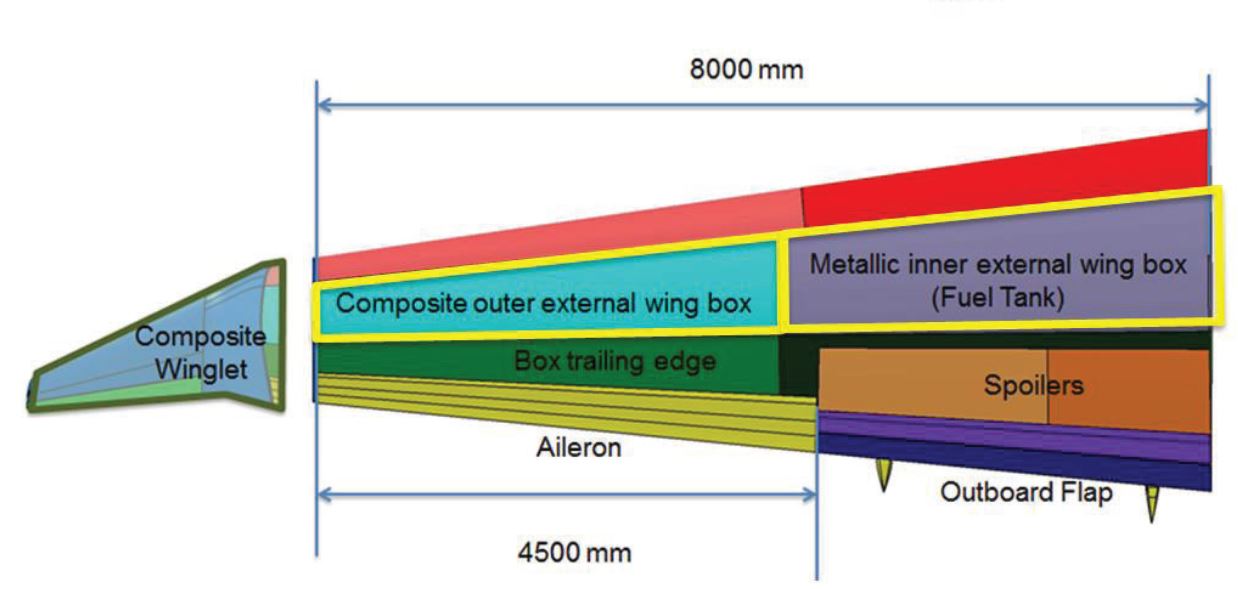

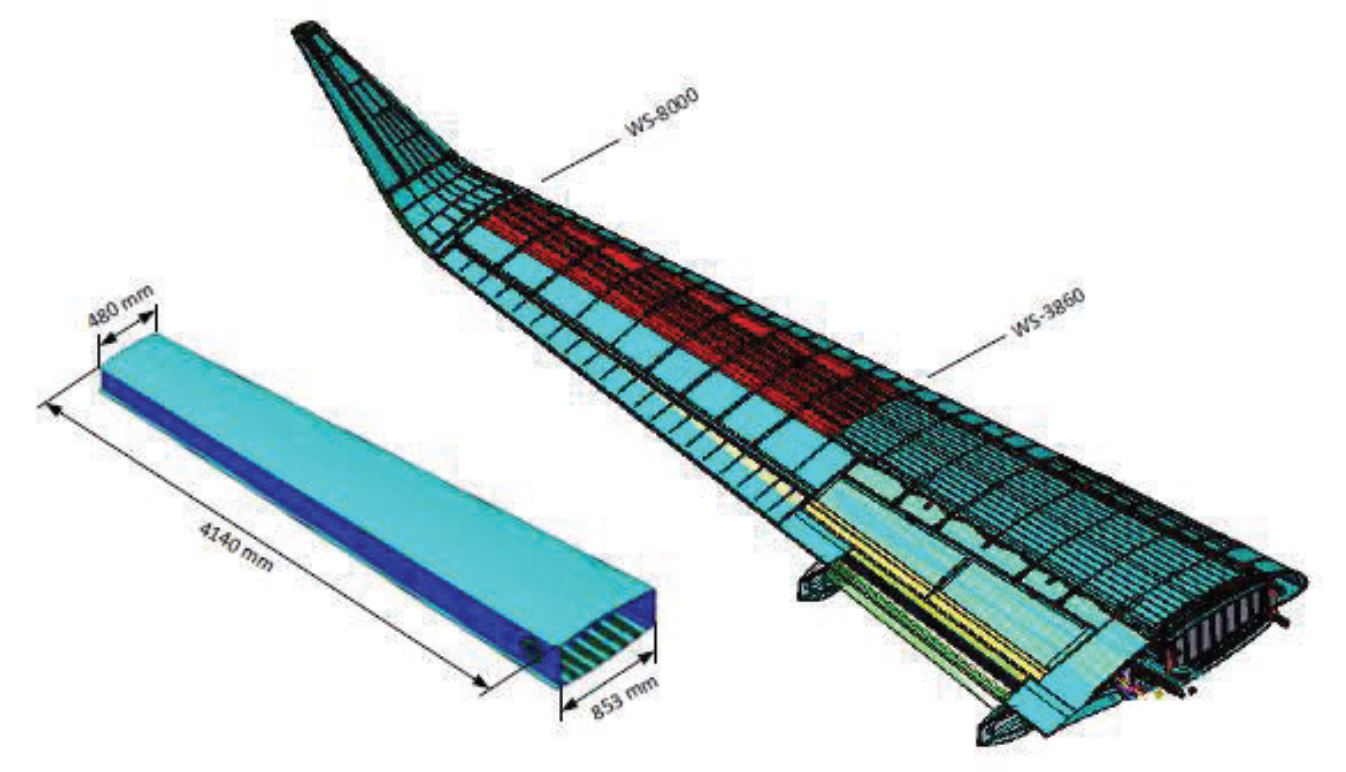

Demonstran yang dipilih Airbus DS adalah kotak sayap luar berdasarkan transportasi militer turboprop kembar C-295 (Gbr. 1), yang diproduksi di San Pablo, Seville, Spanyol. Kotak torsi tempel komposit sepanjang 4,14 meter ini dipasangkan dengan logam dalam kapal kotak torsi. Kotak sayap komposit juga menempel pada winglet, leading edge dan trailing edge.

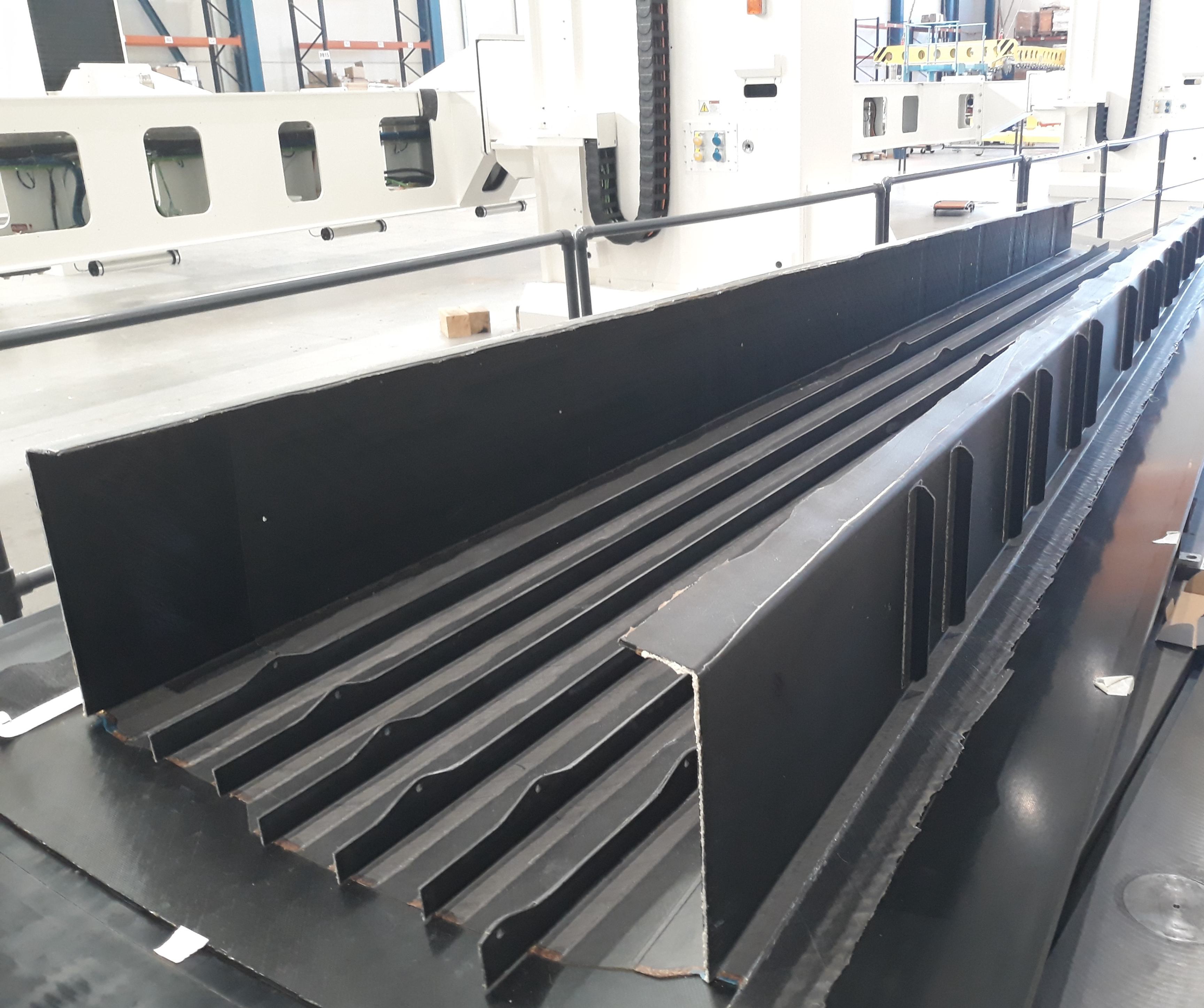

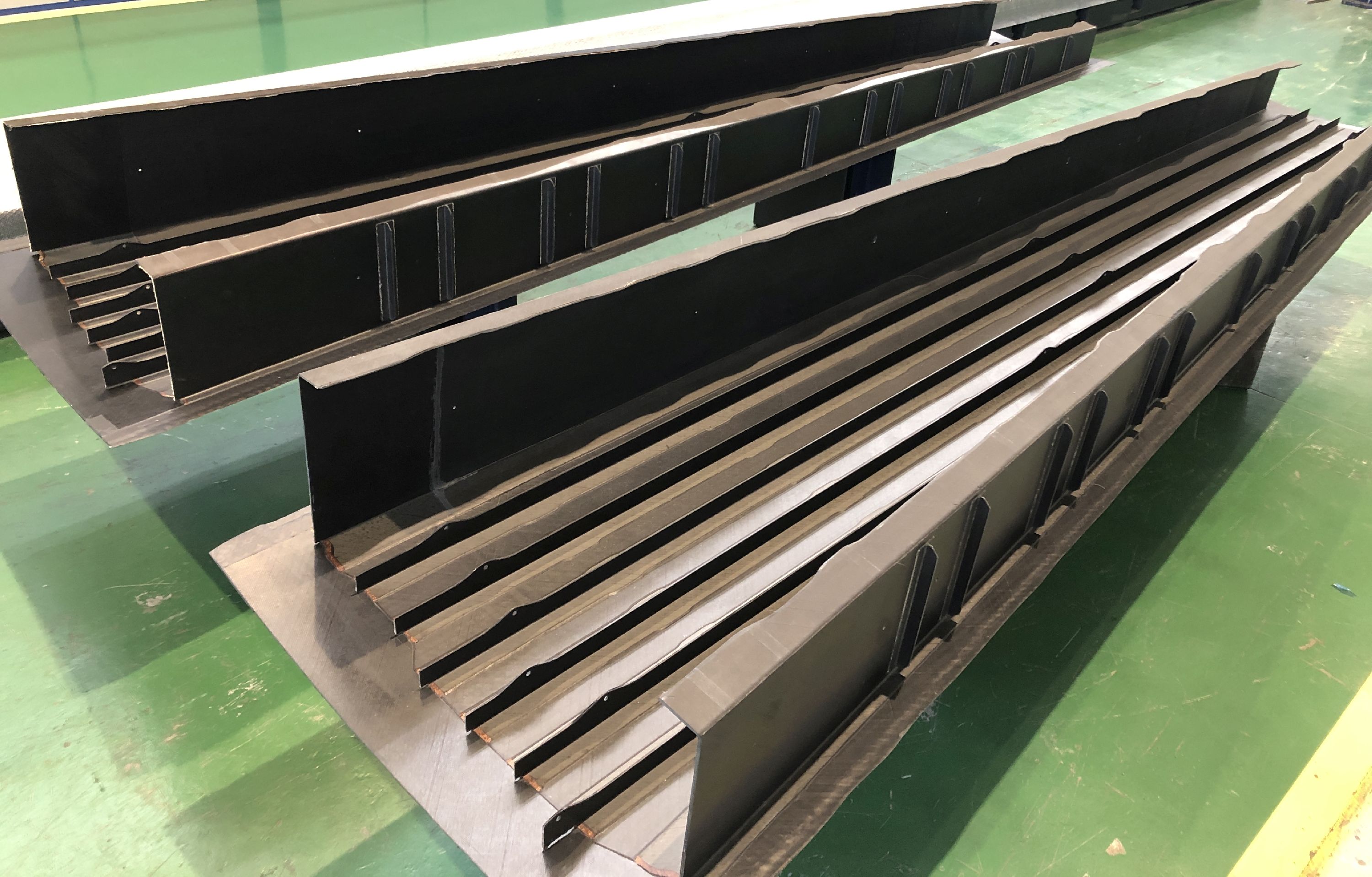

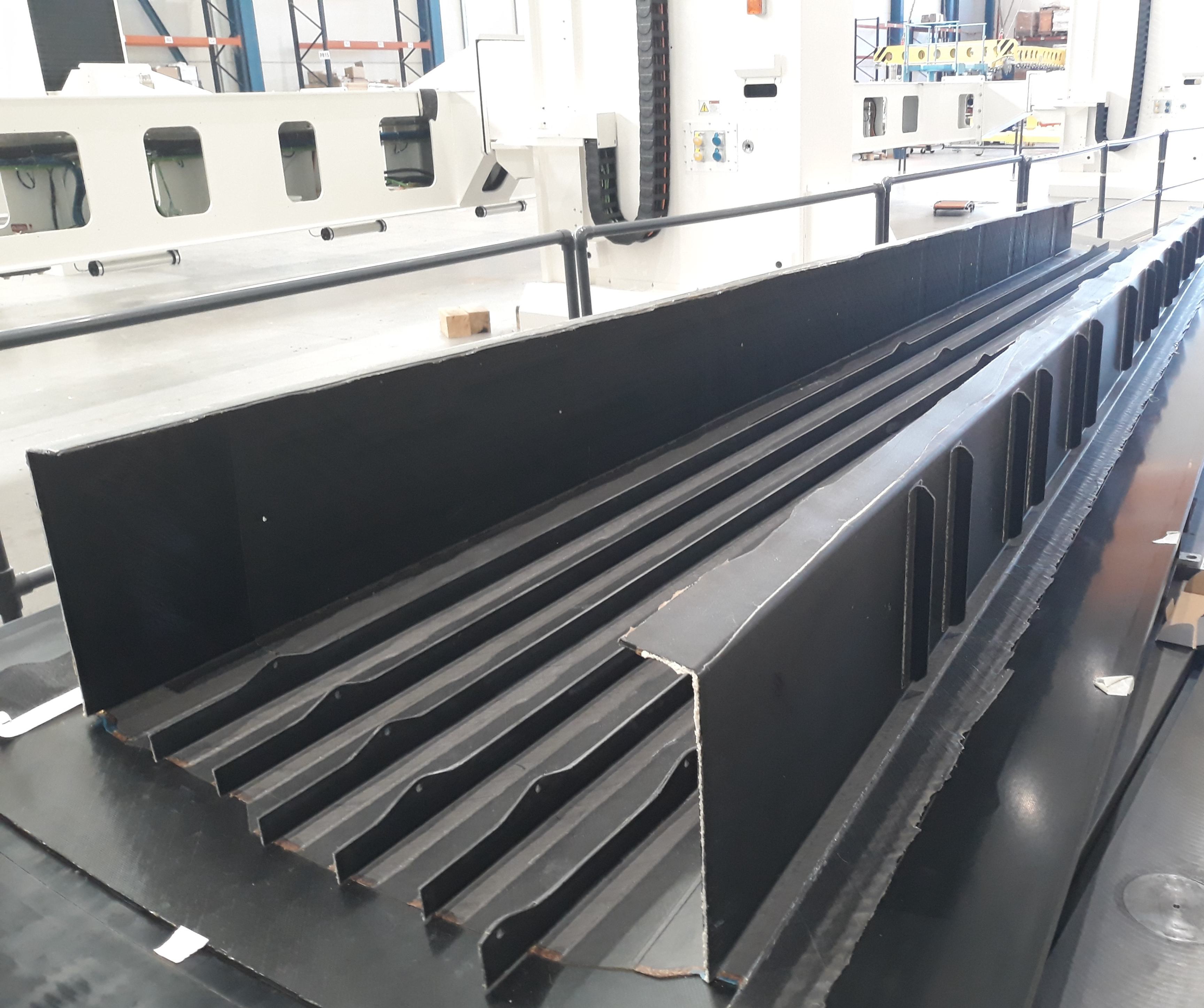

“Kami akan memproduksi dua demonstran sepanjang 4 meter, sayap kanan dan kiri, yang akan dipasang untuk uji coba dalam penerbangan,” kata Diaz. “Manufaktur harus menjadi proses sekali pakai, tidak ada ikatan sekunder. Kami hanya membuat "U", yang terdiri dari kulit bagian bawah dengan enam senar terintegrasi dan spar di setiap sisi. Kulit, stringer dan spar semuanya bervariasi dalam ketebalan. Bentuk-J dari spar dan integrasi pengakunya cukup menantang untuk diproduksi. Kami juga menghadapi tantangan bagaimana mempertahankan toleransi yang ketat dan geometri yang akurat dengan proses manufaktur ini. Akurasi ini sangat penting, terutama pada root untuk perakitan ke kotak sayap bagian dalam dan kemudian juga pada winglet.”

Desain manufaktur industri yang inovatif dikembangkan di MTorres, sementara Airbus DS menyediakan spesifikasi desain bagian. “Kami bekerja sama dengan mudah untuk merancang proses manufaktur terbaik, memverifikasi bahwa desain ini dapat diproduksi oleh proses kami dan sebaliknya,” kata Diaz.

Pusat otomatis untuk infus termo (ACTI)

Sesuai spesifikasi Airbus DS, semua perkakas dan peralatan manufaktur yang digunakan untuk memproduksi kotak sayap harus portabel, dapat diangkut ke fasilitas lain dengan kendaraan standar dan dipasang dengan cepat tanpa tindakan khusus. Hal ini menyebabkan pengembangan pusat otomatis untuk infus termo (ACTI), yang melakukan pembentukan drape panas dari stringer dan spar; infus stringer, spar dan kulit; dan siklus penyembuhan. Hot drape forming (HDF) — dikembangkan sebagai debulking yang dipanaskan di aerostruktur dan sebagai preforming yang dipanaskan di luar aerospace — menghilangkan kekosongan dalam layup dan mengubah blanko 2D untuk stringer dan spar menjadi preform berbentuk (lihat “Pembentukan drape panas”).

ACTI memiliki area dalam yang berguna sekitar 5,5 x 2,2 meter dan terlihat mirip dengan sistem HDF tradisional, dengan rangka baja dan bagian atas yang dinaikkan dan diturunkan secara elektronik, lengkap dengan penguncian dan perangkat keselamatan lainnya. Alat curing dan beberapa alat pembuat drape panas ditempatkan di dalam ACTI. “Tidak ada tekanan yang diterapkan, hanya vakum,” catat Diaz. “ACTI menggunakan udara panas dengan aliran udara yang telah ditentukan untuk memberikan perpindahan panas yang cepat baik dalam proses pembentukan tirai panas maupun infus.”

Dia juga mencatat sistem self-leveling. “Kekakuan struktur ACTI (dan alat pengawet) telah dirancang untuk memenuhi toleransi di bawah beban operasional dalam kondisi yang didukung sederhana hanya pada dua bagian pendukung,” jelas Diaz. “Ini berarti bahwa akurasi dimensi tetap terjaga saat bertumpu di lantai, tanpa perlu meratakan lebih lanjut atau penyetelan geometris lainnya. ACTI juga menghadirkan energi yang rendah dan biaya produksi yang rendah.”

Yang terakhir ini sebagian besar disebabkan oleh penggantian perakitan beberapa bagian yang diawetkan dengan perakitan beberapa bentuk awal, yang kemudian dimasukkan dan diawetkan ke dalam satu struktur terintegrasi. “Alat curing juga merupakan alat perakitan,” kata Diaz. “Semua elemen adalah preform kering yang dirakit menjadi alat pengawet dan kemudian digabungkan bersama dalam proses satu kali pengambilan.” Tidak diperlukan jig perakitan, dan toleransi yang ketat dicapai melalui elemen inovatif dalam perkakas.

Aspek kunci lain dari pendekatan ini adalah menghapus pengujian destruktif dan non-destruktif (NDT), alih-alih mengandalkan data proses yang dikumpulkan selama berbagai langkah manufaktur untuk memverifikasi kualitas proses dan menandai parameter di luar spesifikasi. Sensor yang digunakan dengan ACTI mengumpulkan suhu, vakum, aliran resin, dan kondisi penyembuhan. “Baik suhu udara dan suhu bagian dipantau,” kata Diaz. “Perkakas ini memiliki termokopel terintegrasi yang melacak suhu untuk cetakan dan permukaan bagian.” Semua data dicatat, dianalisis, dan digunakan untuk mencetak grafik dan membantu memandu keputusan manufaktur.

“Baik di IIAMS dan proyek-proyek masa depan, data membantu untuk meningkatkan proses setup pada tahap awal,” jelas Diaz. Aliran resin dan kondisi penyembuhan dipantau menggunakan sensor dielektrik Netzsch (Selb, Jerman), yang dipasang langsung ke alat pengawetan CFRP. “Kami membutuhkan sensor non-kontak untuk kulit karena tidak ada kontak langsung antara resin dan jamur,” kata Diaz. “Sensor memantau perubahan medan dielektrik saat resin datang dan kemudian menjadi padat selama proses curing. Kami menggunakan data ini untuk memperpendek siklus penyembuhan.”

Kemudian dalam proyek tersebut, sensor dan ACTI digabungkan dengan antarmuka mesin manusia (HMI) yang dikembangkan oleh MTorres, yang memungkinkan kontrol proses yang sebenarnya dari komputer, termasuk vakum dan suhu, serta aliran resin melalui katup umpan. Tujuannya, menurut Airbus DS, adalah untuk memajukan produksi massal struktur primer komposit terintegrasi dengan membuat prosesnya lebih efisien dan cerdas.

Perkakas ringan dan portabilitas

MTorres menghasilkan dua set cetakan — satu untuk sayap kanan dan satu untuk sayap kiri. “Bagian dengan geometri identik, seperti pengaku, hanya memiliki satu set,” catat Diaz. “Alat lain dibagikan, jika memungkinkan.”

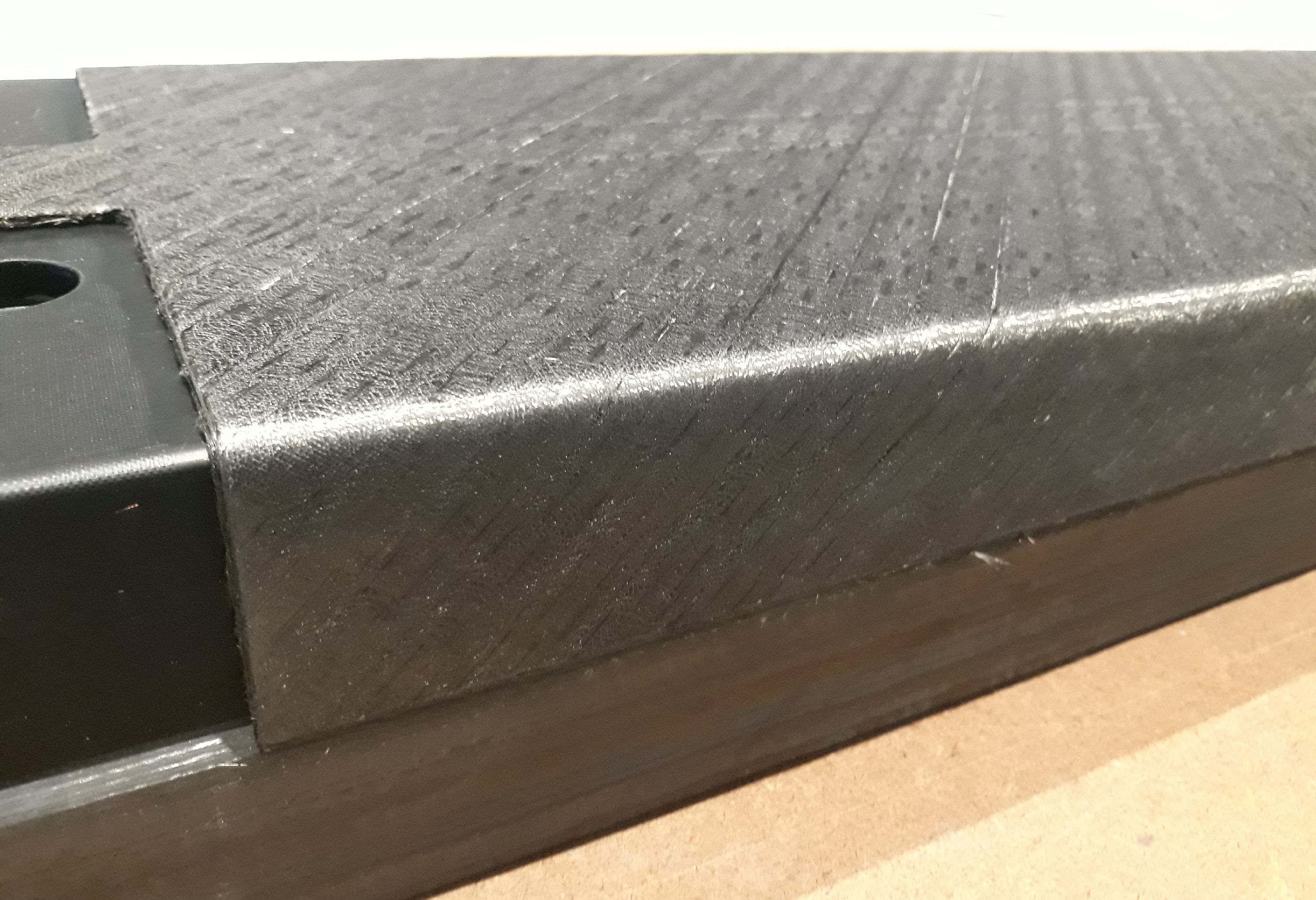

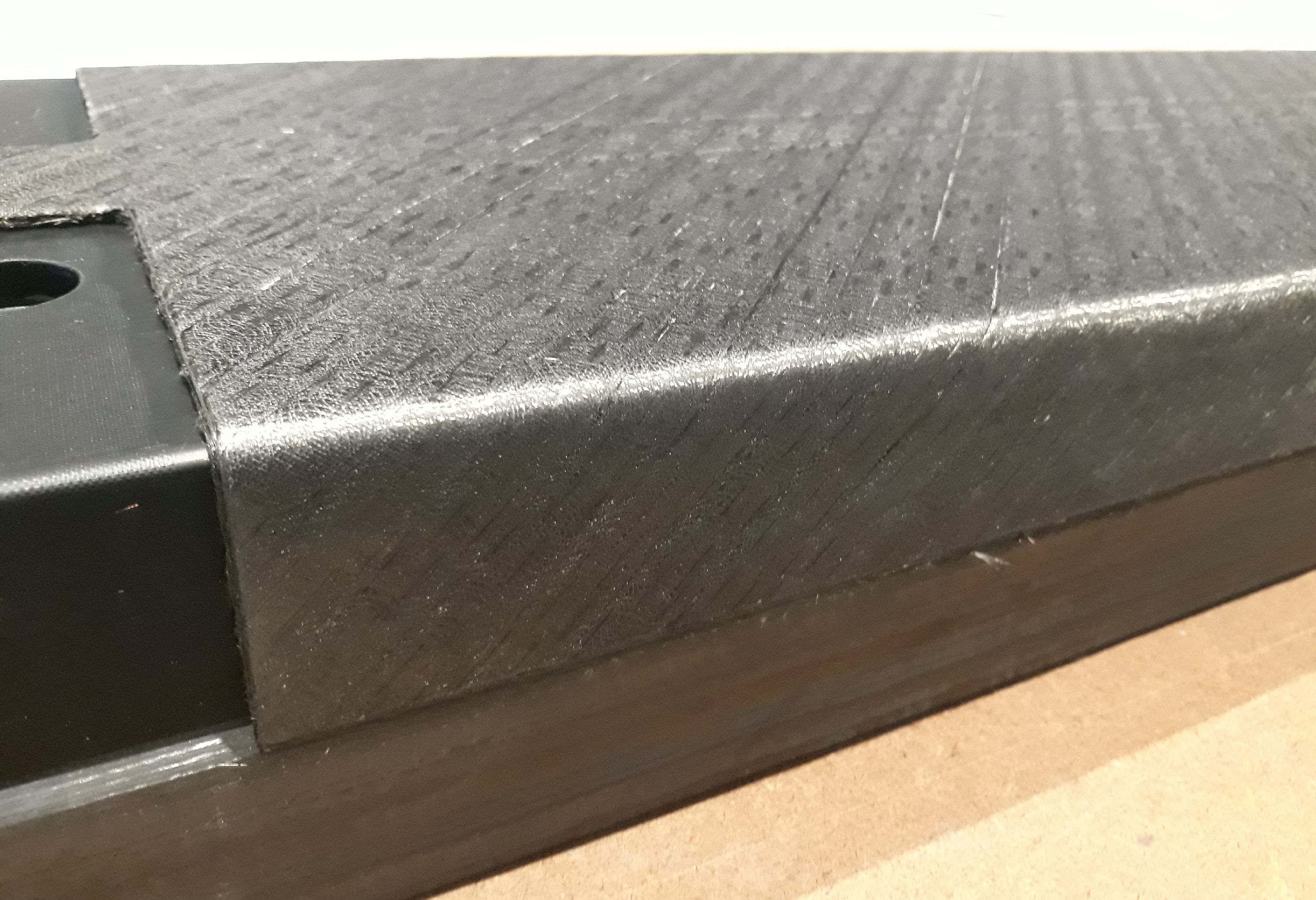

Alat curing satu bagian tunggal digunakan untuk membentuk bentuk 3D kulit, di mana semua bentuk awal lainnya berada. Dengan panjang sekitar 4,5 meter, versi kanan dan kiri alat ini dibuat menggunakan CFRP, kata Diaz. “Ini membuatnya lebih mudah untuk mempertahankan toleransi karena kami merancang perkakas dengan tata letak dan pemrosesan yang sama dengan suku cadang, sehingga CTE sangat dekat dengan bagian akhir. Alat penyembuhan CFRP ini juga ringan, kira-kira 200 kilogram, dan karenanya dapat dipindahkan dengan forklift listrik kecil. Ini tidak mungkin jika kita menggunakan logam untuk alat sepanjang 4,5 meter.”

Perkakas lainnya — caul, positioner, dan pahat HDF — mudah diatur dengan tangan.HDF dari stringer, spar, dan spar kaku sebelumnya menggunakan perkakas laki-laki (IML), juga terbuat dari CFRP. Selama penggunaan, ini dipasang di atas meja aluminium dan dipasang di dalam ACTI.

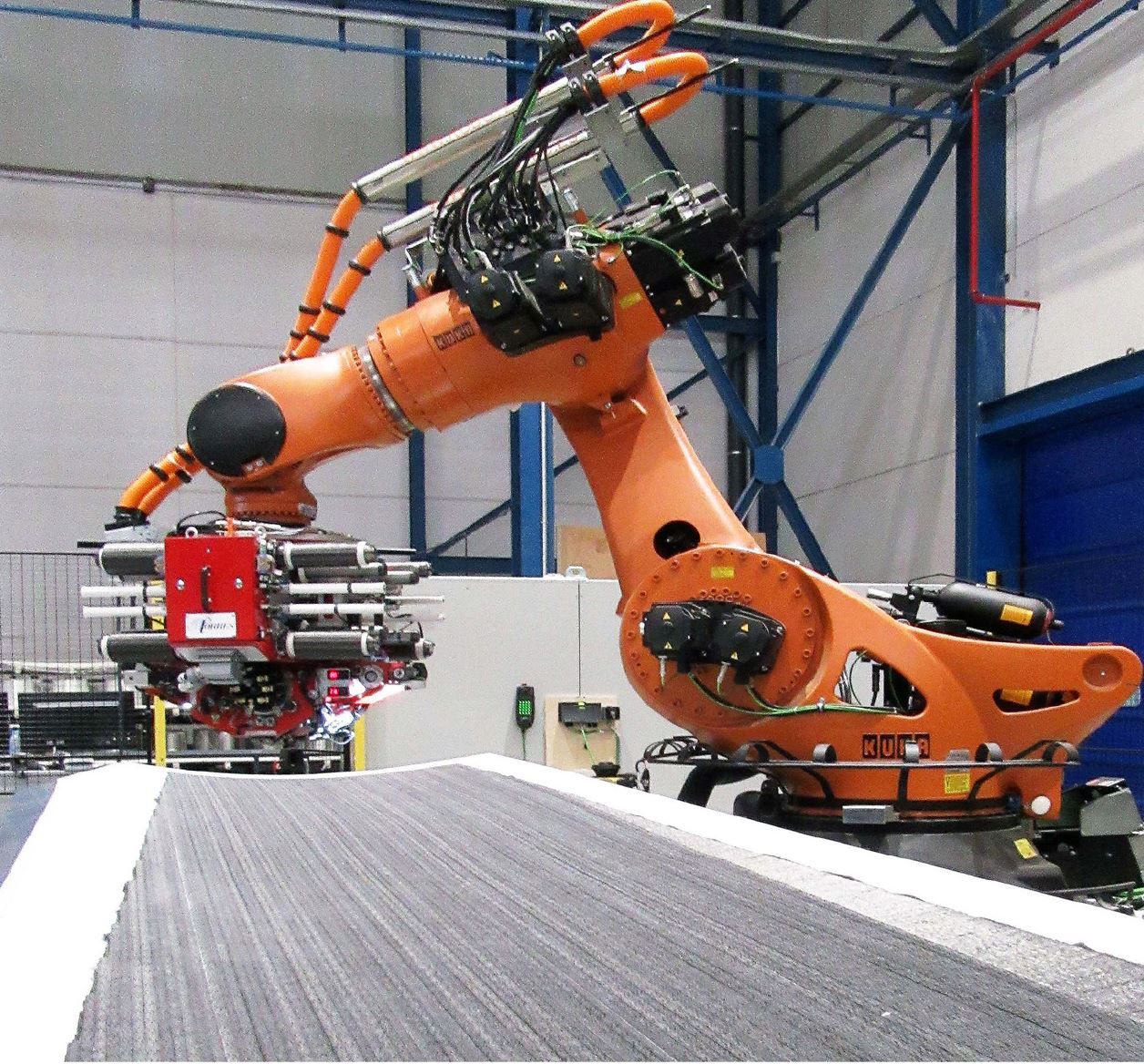

AFP menggunakan pita serat kering baru

Semua elemen struktur kotak sayap — skin, stringer, spar, spar stiffeners — diproduksi menggunakan teknologi MTorres AFP untuk pita serat kering. “Proposal seruan tersebut dikatakan menggunakan bahan yang cepat dan murah,” kata Diaz. “Tetapi pita serat kering yang tersedia secara komersial, terutama dari pemasok yang lebih besar, tidak begitu mudah untuk dibeli dan kami memiliki keahlian untuk membuat bahan kami sendiri (lihat “Lapisan kering baru untuk komposit cetakan cair”). Jadi, kami menggunakan pita serat karbon kering dengan lebar 0,5 inci, 300 gram per meter persegi (gsm) yang terbuat dari serat 50K kekuatan tinggi (HS) Mitsubishi Rayon (Tokyo, Jepang). Rekaman kami direkayasa untuk memfasilitasi dan bekerja dengan baik selama infus, tetapi juga selama layup menggunakan kepala AFP kami. Kami mengetahui semua parameter untuk AFP layup, hot drape forming dan resin infusion, dan jika kami perlu melakukan perubahan kecil, kami dapat melakukannya karena kami memiliki jalur pembuatan tape yang tersedia.”

MTorres juga menguji proses pembuatan kotak sayapnya dengan pita 200-gsm dari Hexcel (Les Avenières, Prancis) yang terbuat dari serat modulus perantara (IM). “Meskipun proses kami dapat bekerja dengan baik dengan kedua jenis kaset,” kata Diaz, “selama fase pengembangan, lebih mudah dan lebih murah untuk meletakkan dengan bahan kami dibandingkan dengan bahan yang tersedia secara komersial — lebar dan kekakuan direkayasa sehingga perilakunya dari gulungan ke meja halus dan cepat. Itu juga sudah tersedia.”

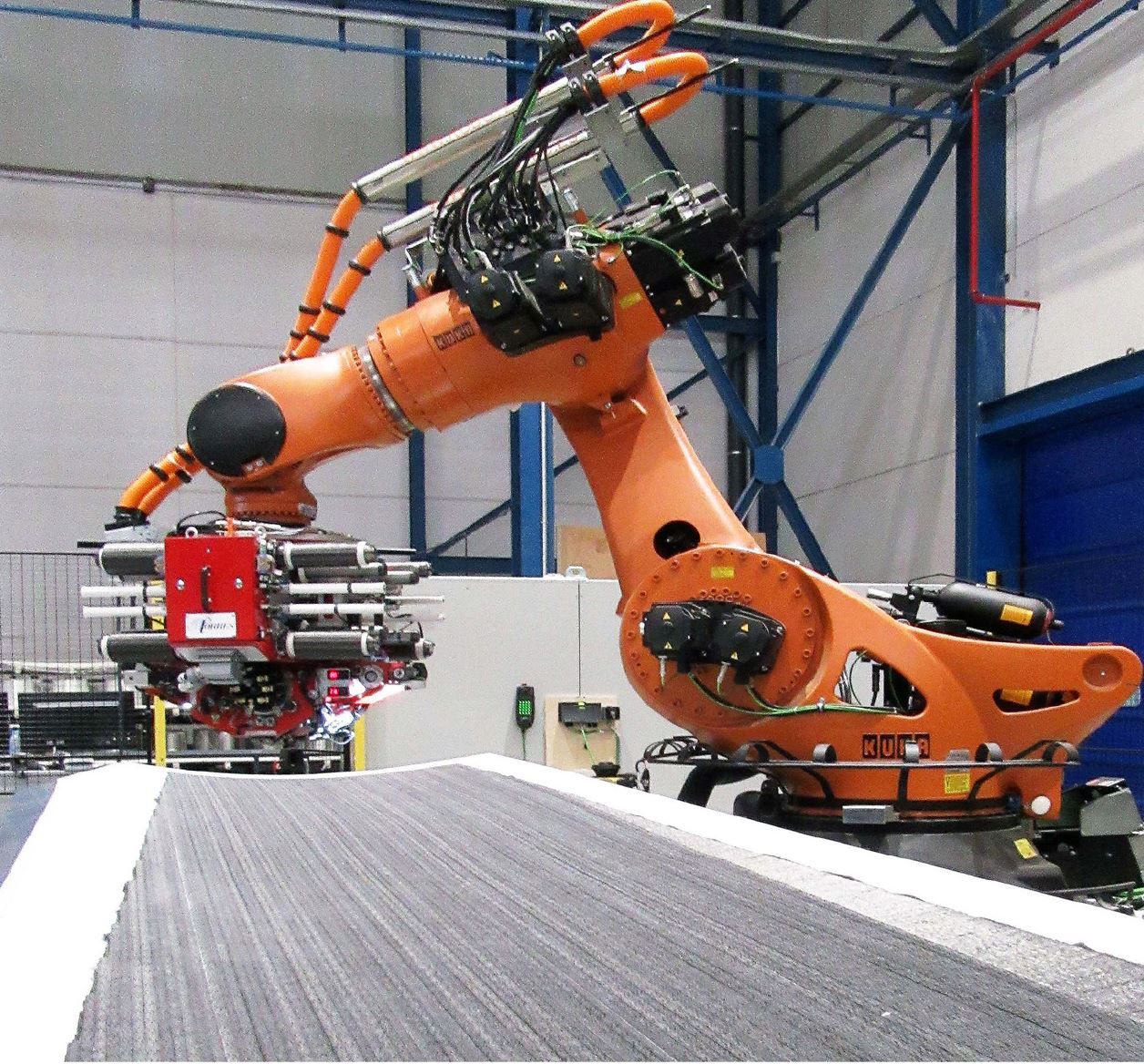

Langkah 1. AFP digunakan untuk meletakkan kulit kotak sayap (ditampilkan di sini) serta blanko 2D untuk stringer, spar dan pengaku tiang. Kredit Foto, semua langkah: Proyek IIAMS, Airbus Defense and Space, MTorres.

Langkah 2. Flat tape blank diangkut dari meja layup ke alat pembuat drape panas.

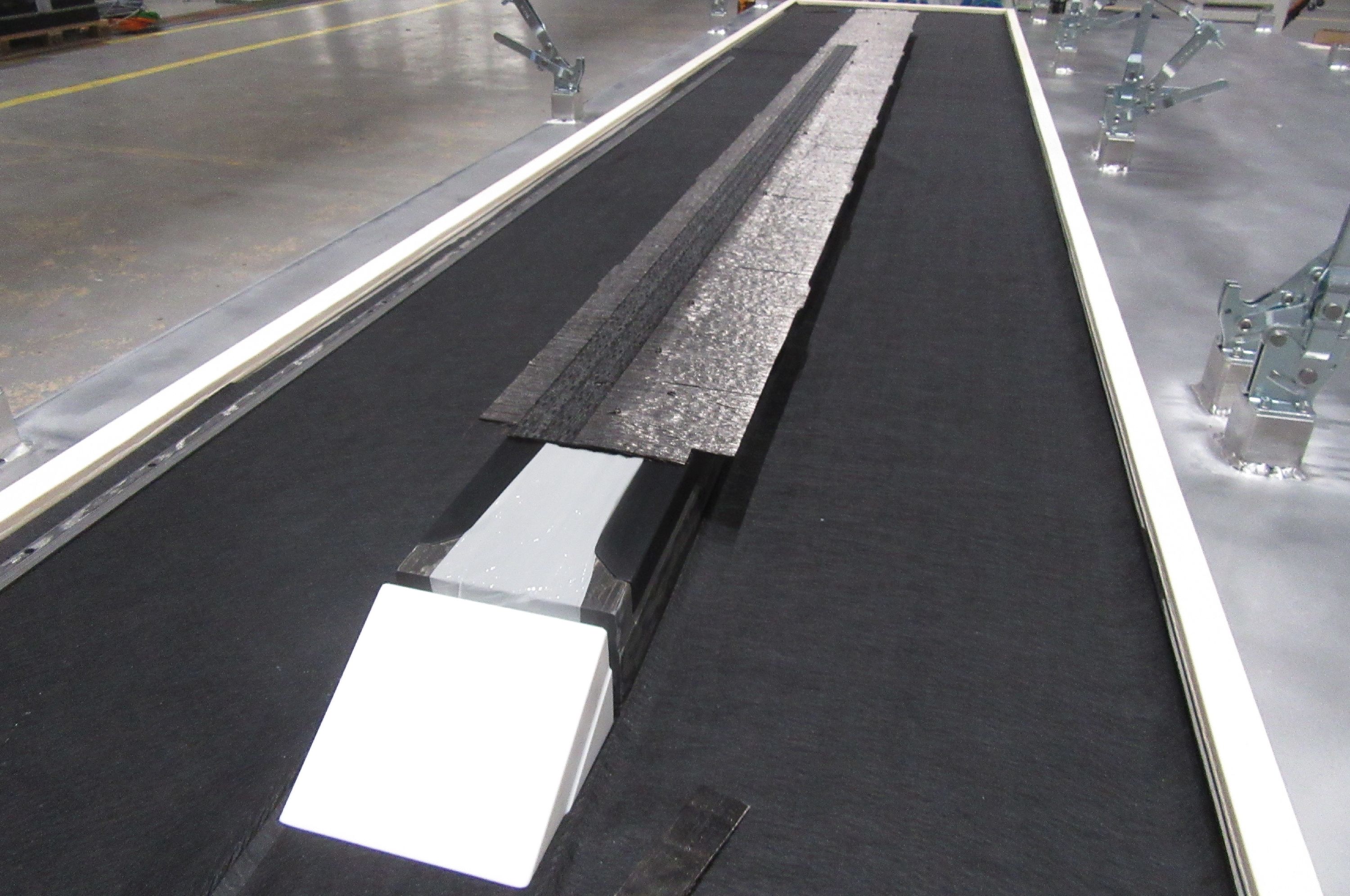

Dia mencatat bahwa dua strategi diikuti untuk AFP:satu untuk kulit bagian bawah dan satu lagi untuk stringer, spar dan pengaku spar. Kulit (tebal 3-6 milimeter) diletakkan pada bentuk 3D akhir di atas alat pengawet (Langkah 1), menggunakan membran semipermeabel — dipatenkan oleh Airbus dalam infus Vacuum Assisted Process (VAP). Stringer, spar, dan spar kaku diletakkan sebagai blanko datar (2D) ke atas meja vakum dan kemudian dipindahkan ke alat HDF untuk mencapai bentuk 3D akhir (Langkah 2).

Pembentukan awal yang dipanaskan

Langkah 3. Stringer blank ditempatkan di atas alat HDF jantan.

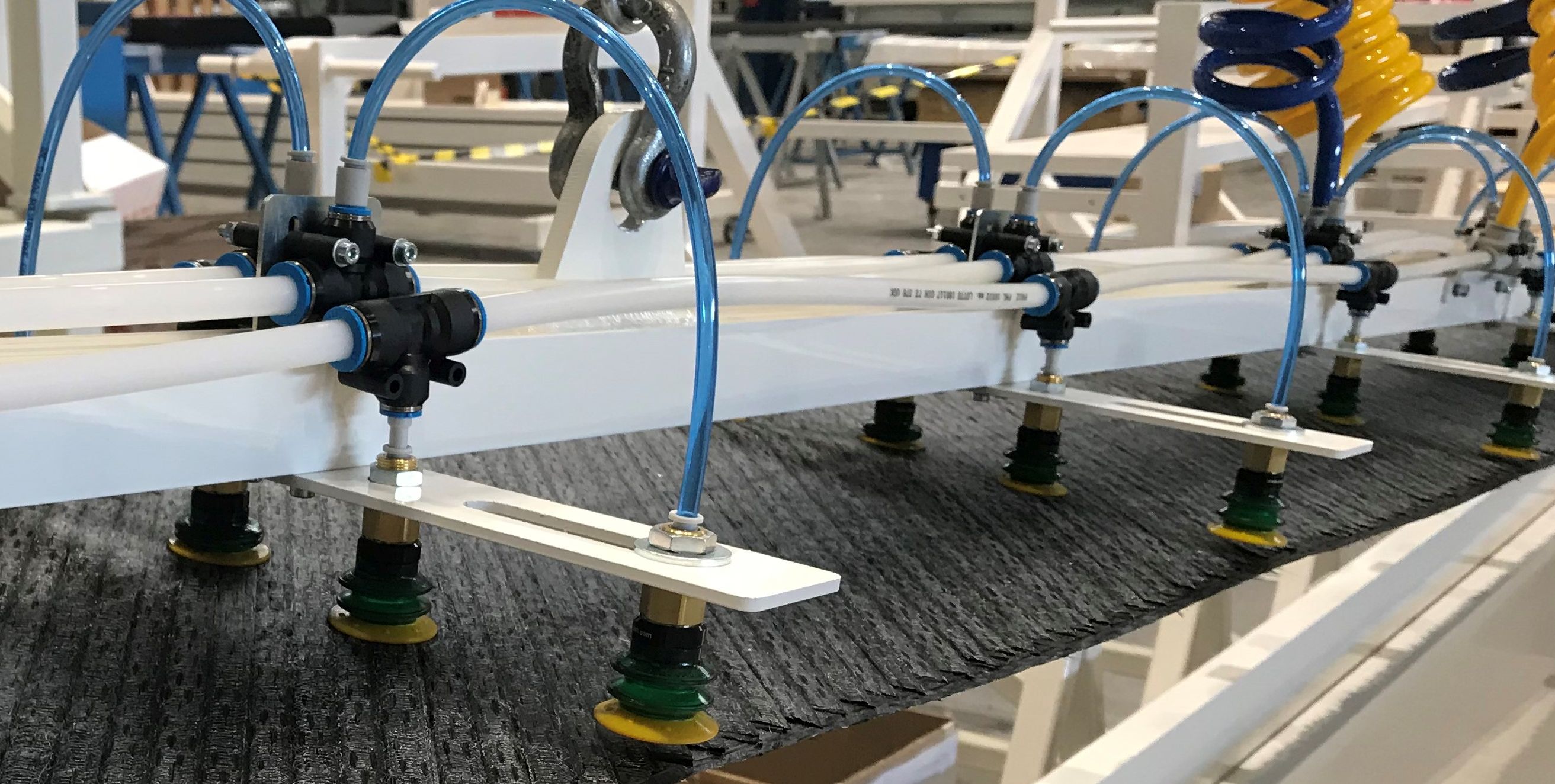

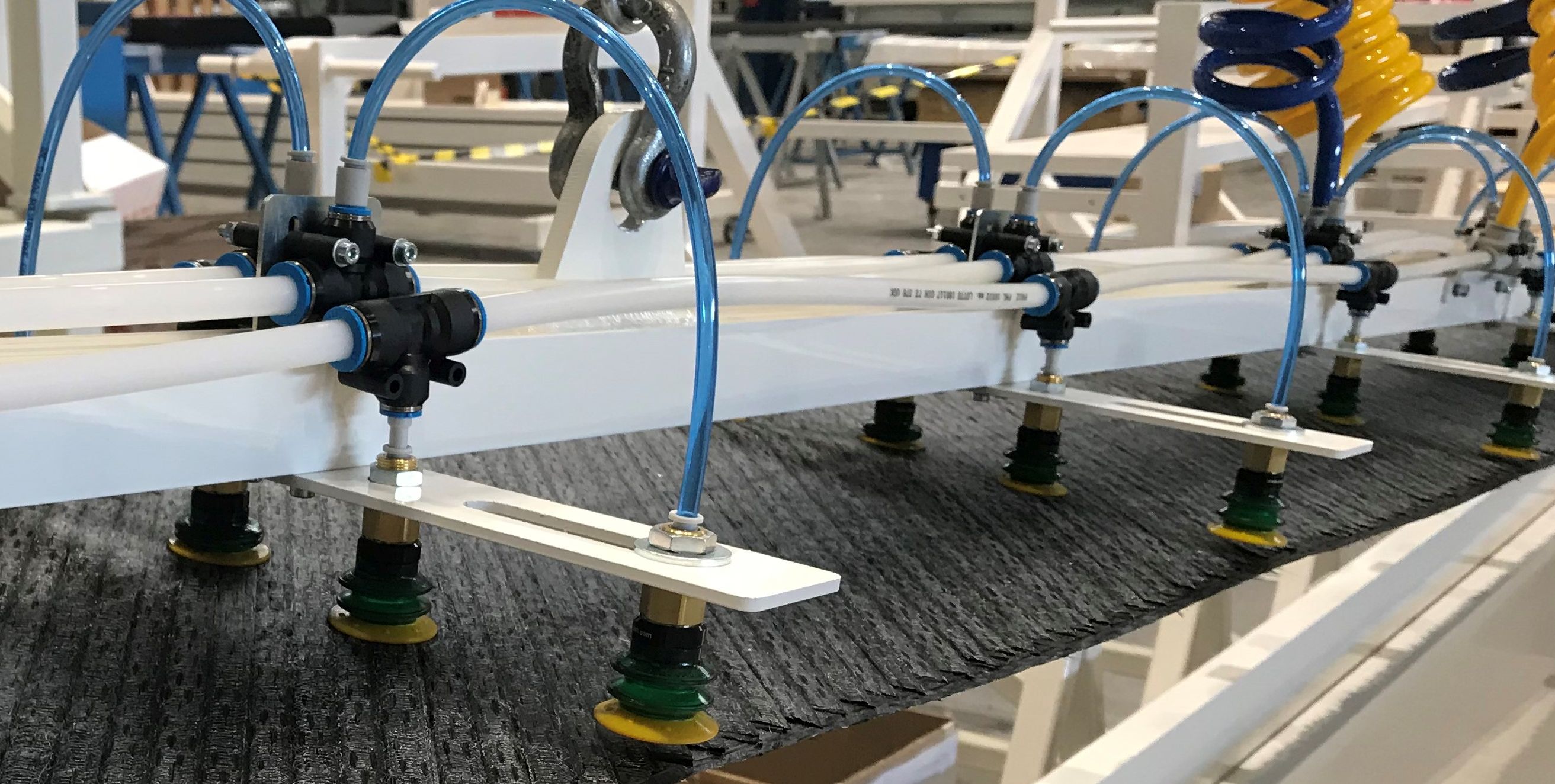

“Kami memindahkan flat blank untuk stringer, spar, dan spar stiffener dari meja layup ke hot forming station menggunakan gantry dengan vacuum grippers,” jelas Diaz. “Sistem otomatis dapat memindahkan bagian yang kosong dalam keadaan datar dan menempatkannya ke alat pembentuk pria [Langkah 3] tanpa membuat kerutan.” Alat pembentuk dipasang di atas meja cetakan aluminium, yang ditempatkan di ACTI. Kantong vakum silikon yang dapat digunakan kembali (Mosites Rubber Co., Fort Worth, Texas, AS) ditempatkan di atas blanko, yang kemudian dipanaskan dalam ACTI hingga 130 °C dan dibentuk menggunakan tekanan vakum (Langkah 4). “Vakum diterapkan dengan lancar mengikuti tanjakan yang telah ditentukan melalui katup kontrol saat setpoint suhu tercapai,” kata Diaz.

Dia mencatat bahwa pita kering lebih mudah dibentuk/bentuk drape panas, “karena ikatan antar lapisan lebih lembut daripada di prepreg. Meskipun bahannya kering, itu adalah debulking HDF/pemanas di mana bentuk awal yang dihasilkan mempertahankan bentuknya berkat pengikat yang disertakan dalam pita.”

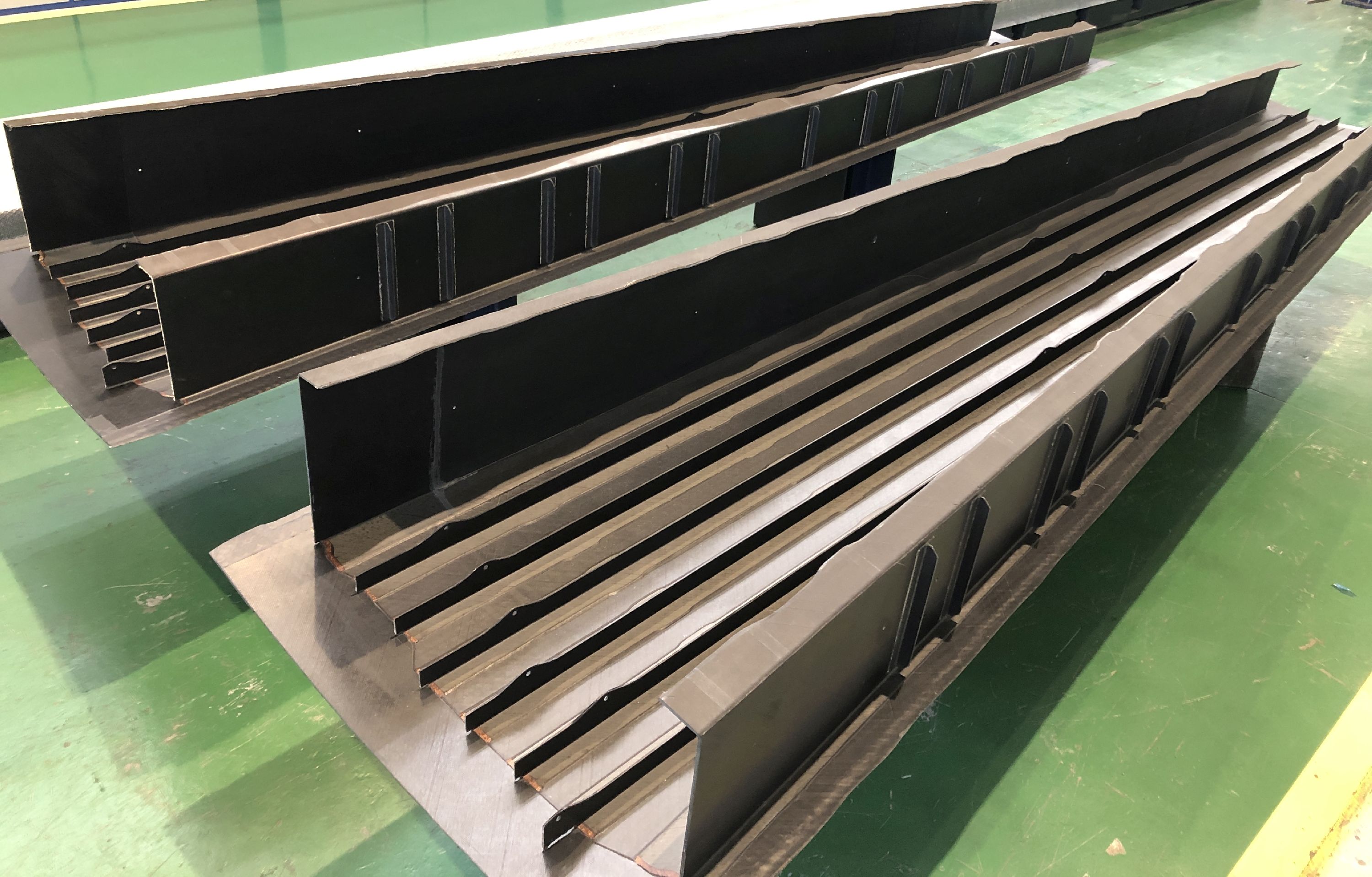

Untuk pengaku stringer dan spar, blanko dibentuk menjadi dua Ls, yang kemudian diletakkan saling berhadap-hadapan pada alat curing untuk membentuk T-stringer/penguat. Masing-masing dari enam senar kulit berbeda dan membutuhkan bentuk kosong yang berbeda untuk membuat bentuk awal. Masing-masing dari 24 pengaku tiang juga memiliki panjang yang berbeda.

J-spar depan dan belakang terdiri dari satu blank yang dibentuk menjadi C, yang menghadap ke bagian dalam kotak sayap, dan blank lain yang dibentuk menjadi Z yang menghadap ke luar — keduanya ditempatkan saling membelakangi. Spar juga memiliki kaki berbentuk sinusoidal di bagian luar kotak sayap (panah pada Langkah 7). “Kami memotong bentuk untuk kaki tiang di meja layup datar sebelum kami memindahkan blanko ke stasiun pembentuk,” kata Diaz. “Tidak ada yang bisa dipangkas atau digiling sesudahnya di area ini. Kosong ditempatkan langsung ke alat pembentuk laki-laki dengan kaki tiang di sisi kiri alat dan flensa atas di sisi kanannya.”

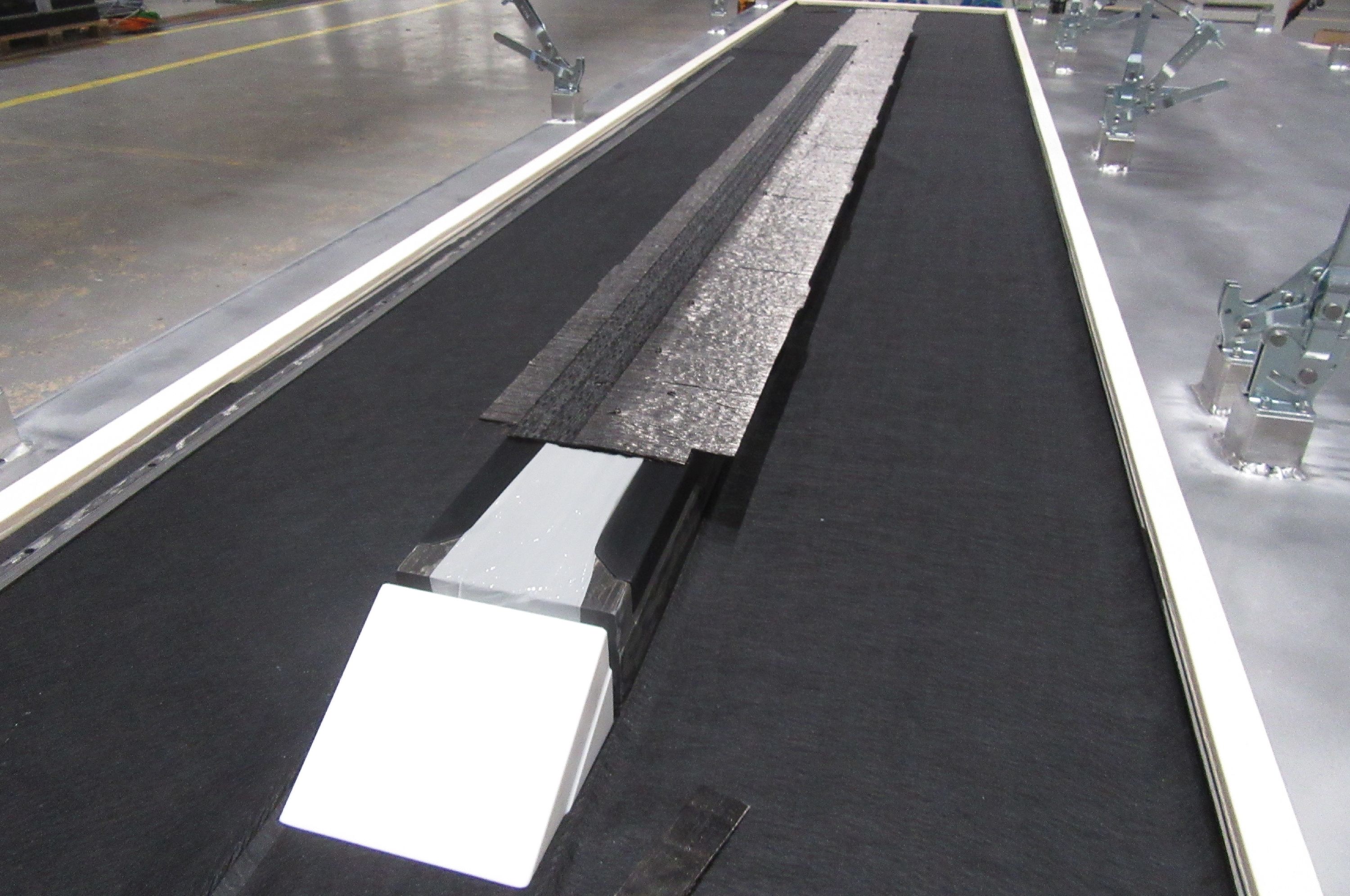

Gbr. 3. Penempatan preform yang tepat. Preform untuk J-spar dan stringer diposisikan menggunakan silinder metalik kembar (terlihat di paling kiri dan kanan), positioner putih dan caul CFRP dengan potongan untuk stringer/positioner. Kredit Foto: Proyek IIAMS, Airbus Defense and Space, MTorres.

Infus sekali pakai

Langkah 5. Preform stringer dan spar ditempatkan pada kulit bagian bawah, dibantu oleh silinder (dilingkari ) dan elemen pemosisian putih. Caul CFRP hitam (panah ) juga digunakan untuk membantu posisi stringer dan ditempatkan di atas stringer dan J-spar.

Langkah 7. Demonstran awal yang selesai di MTorres menunjukkan J-spar dengan dua pengaku tulang rusuk (dilingkari ) dan kaki sinusoidalnya (panah ).

Langkah selanjutnya adalah menempatkan preform stringer, spar dan spar kaku ke kulit sayap bawah yang sudah diletakkan (Langkah 5). “Kami mengindeks setiap bentuk awal saat kami meletakkannya di kulit dan alat penyembuhan,” kata Diaz. Silinder yang bertindak sebagai elemen lokasi dapat dilihat di ujung tiang di sebelah kiri Langkah 5 dan di ujung kedua tiang pada Gambar 3. Gambar-gambar ini juga menunjukkan perangkat penentuan posisi putih untuk stringer dan J-spar. Ada 13 positioner ini dalam perakitan preform akhir, dan masing-masing berbeda.

Pelat caul juga merupakan bagian penting dari lokasi preform dan sistem penempatan. Mereka melayani tujuan tradisional untuk mempertahankan tekanan dan suhu yang seragam di seluruh wilayah layup dan/atau geometri yang kompleks, tetapi juga akan menjadi kunci untuk infus, seperti yang dibahas di bawah ini. Pelat caul CFRP hitam dengan potongan untuk stringer preforms dapat dilihat di ujung stringer dan spar pada Langkah 5 dan Gambar 3.

“Lokasi preform stringer tergantung pada lokasi caul itu,” jelas Diaz. “Teknologi digital yang kami kembangkan untuk memantau dan mengontrol proses manufaktur termasuk aplikasi augmented reality yang memproyeksikan model CATIA ke dalam layup. Ini digunakan untuk membantu memandu penempatan pelat caul, elemen pemosisian, dan kemudian bentuk awal. Itu juga menunjukkan langkah-langkah selanjutnya yang harus dilakukan. Aplikasi ini memungkinkan swadaya di komputer tablet sehingga semua pekerja memiliki akses mudah ke semua informasi.”

Satu set terakhir pelat caul CFRP hitam kemudian ditempatkan di atas preform L untuk T-stringer dan juga di sepanjang bagian dalam dan luar setiap J-spar, memanjang ke atas ke flensa dan turun ke kaki di bagian luar kotak sayap, seperti yang ditunjukkan pada Langkah 5 dan Gambar 3. “Spar juga menggunakan semacam pelat caul di sisi dalam di ujungnya, untuk mendapatkan peningkatan akurasi di area sambungan,” kata Diaz. “Semua pelat caul ini digunakan selama proses HDF dan tetap melekat pada bentuk awal melalui layup.”

Rakitan preform kering yang telah selesai dengan pelat caul kemudian ditutup dengan lapisan kulit dan film kantong vakum. Seluruh rakitan kulit, stringer dan spar kemudian ditempatkan ke dalam ACTI dan perkakas dipanaskan hingga 120 ° C. Resin epoksi Hexcel RTM6 dipanaskan hingga 70°C dan dihilangkan gasnya sebelum diinfuskan melalui lokasi umpan resin tunggal. “ACTI disiapkan untuk memasukkan resin dari empat lokasi,” catat Diaz, “tetapi setelah simulasi dan pengujian yang ekstensif, kami memutuskan bahwa lebih mudah dan lebih murah untuk memiliki satu saluran masuk resin.”

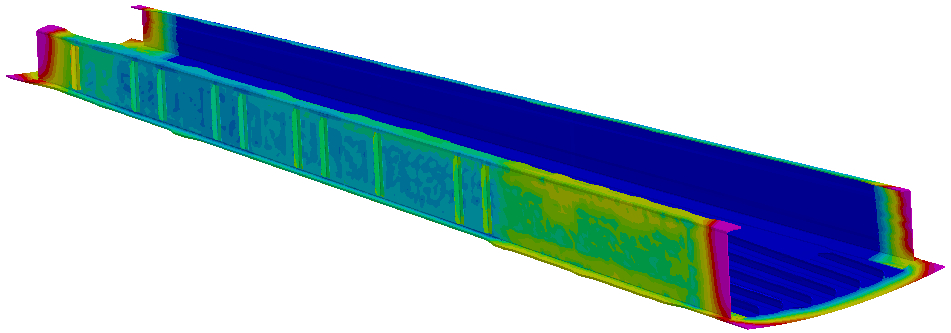

Bahkan dengan saluran masuk tunggal, proses infus sangat kompleks, terdiri dari tiga mode berbeda. “Kami pertama kali melakukan simulasi aliran, menggunakan perangkat lunak PAM-RTM [ESI Group, Paris, Prancis],” kata Diaz. “Ada campuran yang kompleks antara aliran dan parameter yang dibutuhkan untuk pembasahan total. Misalnya, aliran resin lebih cepat di tengah kotak sayap, tetapi merupakan tantangan untuk membasahi semua pengaku.”

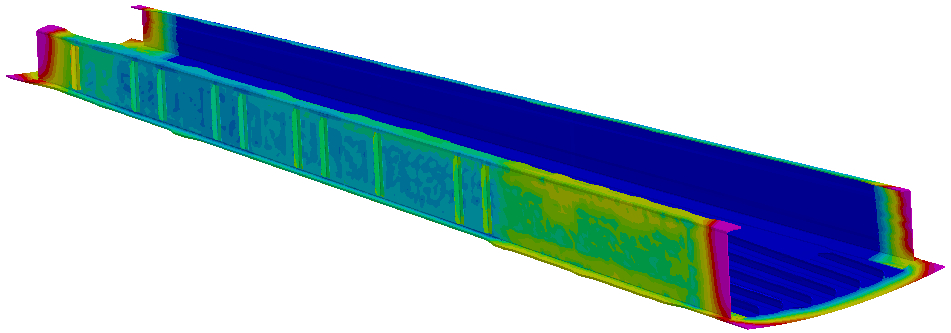

VAP, dengan membran semi-permeabel, bekerja dengan baik untuk kulit bagian bawah, tetapi ini ditukar dengan mesh aliran suhu tinggi di sepanjang stringer dan di bagian dalam spar. “Sudut adalah area yang paling menantang untuk dibasahi,” catat Diaz, “tetapi juga yang paling penting untuk menahan toleransi untuk perakitan, serta di sepanjang tepinya.” Ini dapat dilihat di area merah dari simulasi aliran pada Gambar 4. “Di area ini, pendekatan yang disesuaikan dikembangkan untuk mencapai dimensi yang tepat yang diperlukan,” jelasnya. Kami juga menggunakan port vakum di sepanjang perimeter dan di atas spar.”

Infusnya relatif cepat, seperti yang diprediksi oleh simulasi, diikuti dengan pengeringan selama dua jam pada 180 ° C, hanya menggunakan udara panas, dan tidak menggunakan perkakas yang dipanaskan. Setelah dibongkar, masing-masing wing box demonstrator kemudian diperiksa menggunakan ultrasonic testing (UT). Ini dilakukan sebagai bagian dari hasil proyek IIAMS, untuk menganalisis kualitas para demonstran. Namun, penerapan industri dari proses ini akan mengurangi NDT tradisional dan mendukung sensor digital dan alat inspeksi inline yang lebih cepat seperti sistem penglihatan.

Menurut Diaz, meskipun siklus penyembuhan infus mirip dengan kotak sayap prepreg yang diawetkan dengan autoklaf, waktu siklus keseluruhan harus lebih rendah. “Kami telah menghilangkan sebagian besar perakitan sesudahnya dan kami juga tidak perlu mengesampingkan apa pun seperti dengan prepreg, namun kualitas kami sama. Misalnya, ikatan antara lapisan terakhir kulit dan lapisan pertama stringer tidak memerlukan lapisan perekat di tengahnya untuk meningkatkan sifat mekanik dan memperhitungkan toleransi.” Ini jelas lebih efisien, tetapi dia mencatat bahwa tingkat produksi suku cadang pada awalnya bukanlah faktor pendorong. “Metode ini tidak bersaing dengan pembuatan suku cadang individu tetapi dengan perakitan kotak sayap yang telah selesai.”

Demonstran lengkap, jalur menuju sertifikasi

“Kami hanya memiliki waktu 18 bulan untuk menyelesaikan proyek ini, termasuk merancang proses dan perkakas serta membuat perkakas dan demonstran,” kata Diaz. “Pada bulan 14, kami memiliki demonstran pertama yang siap ditampilkan di JEC pada akhir Februari 2020 [Langkah 3], tetapi kemudian JEC dibatalkan karena pandemi. Meskipun proyek selesai pada akhir September 2020, jika Anda mengurangi bulan kami tidak dapat bekerja karena COVID-19, kami sebenarnya selesai pada bulan 16. Kami dapat menjaga jadwal yang sangat ketat ini karena kemampuan dan kemampuan desain internal kami untuk memproduksi prototipe perkakas menggunakan mesin penggilingan AFP dan CNC kami.”

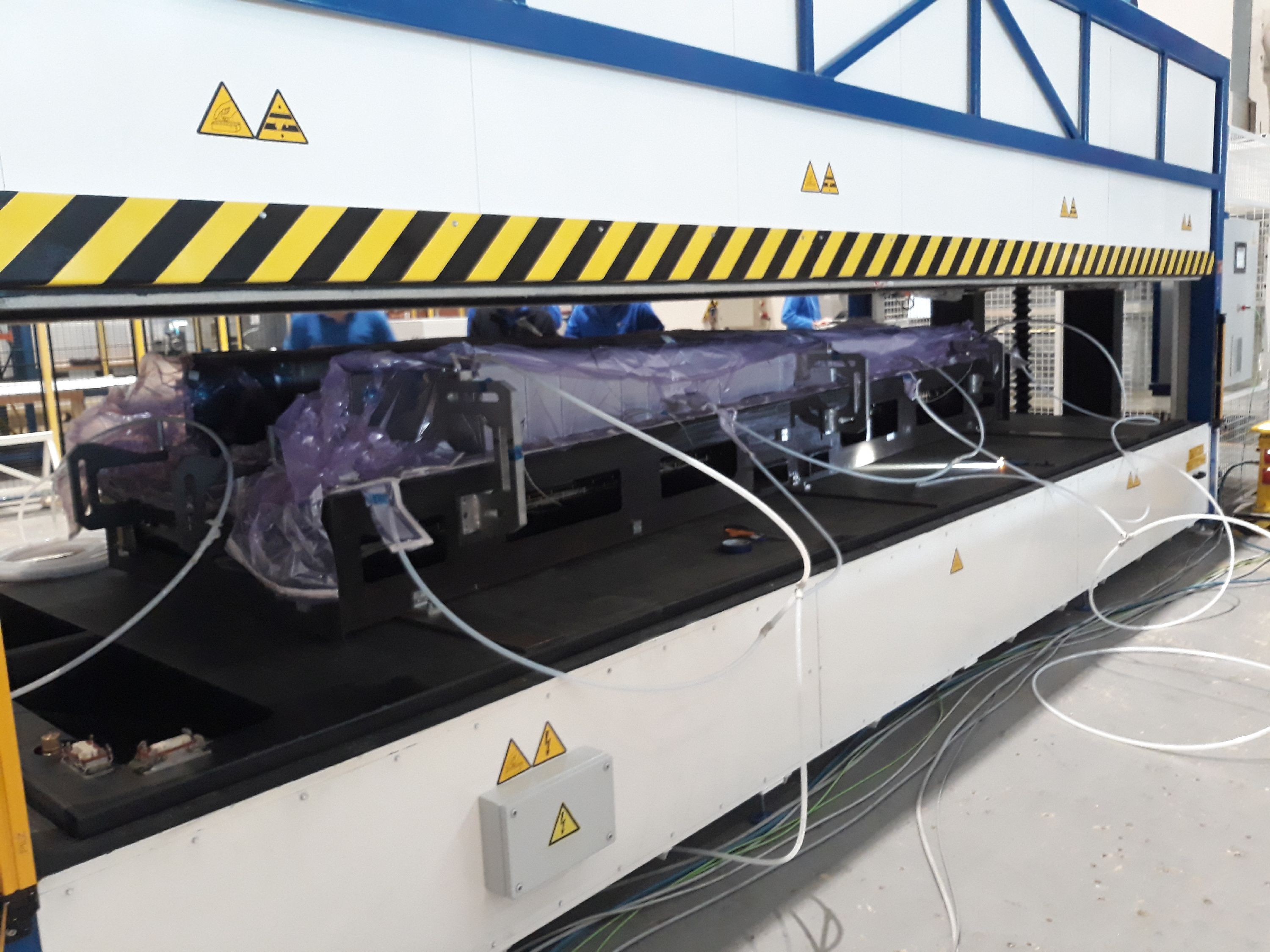

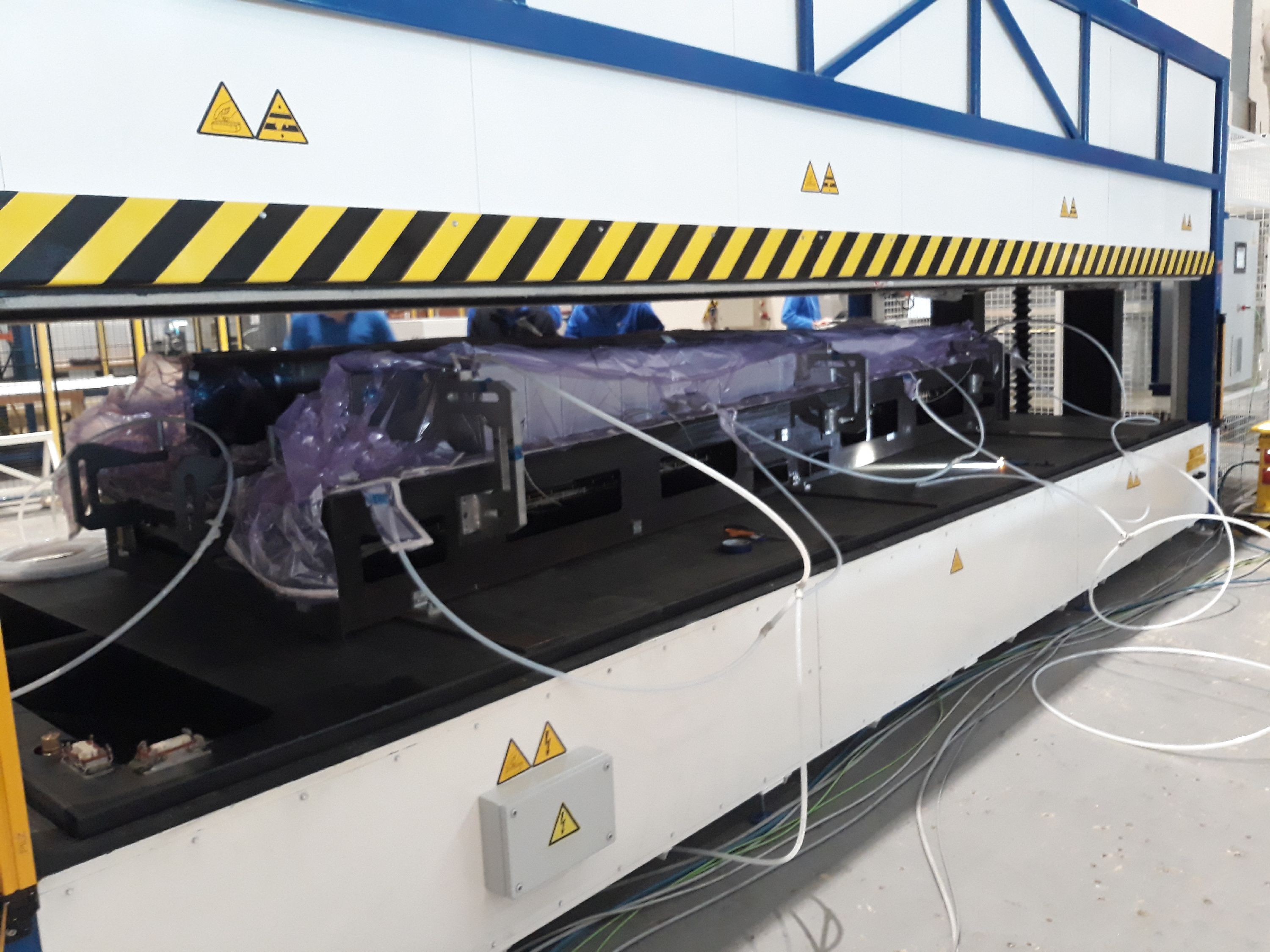

Langkah 8. Peralatan pembentuk/perawatan ACTI dan peralatan kotak sayap diangkat ke truk pemindah standar dan dipindahkan ke Airbus DS di Cadiz, Spanyol.

Demonstran sederhana sepanjang 1 meter dibuat di MTorres untuk memeriksa semua parameter proses. Kemudian, demonstran ukuran penuh pertama diproduksi. Perkakas dan peralatan manufaktur kemudian dipindahkan ke Airbus DS di Cadiz (Langkah 8), di mana demonstran terakhir diproduksi. Ini juga merupakan bagian dari hasil proyek, yang membuktikan bahwa peralatan dapat dengan mudah diangkut dan dipasang di berbagai lokasi.

Seperti yang dijelaskan di bilah sisi, “peta jalan kotak sayap IIAMS menuju sertifikasi,” Airbus DS telah memainkan peran kunci dalam program Langit Bersih, berkembang dari co-pemimpin demonstran teknologi terintegrasi (ITD) Green Regional Aircraft (GRA) di Clean Sky, untuk co-pemimpin AIRFRAME ITD, serta pemimpin untuk testbed penerbangan 2 (FTB#2) di platform demonstrator pesawat terintegrasi REGIONAL (IADP) dalam Clean Sky 2. FTB#2 akan mencakup komposit dan badan pesawat lainnya pengembangan, termasuk di kokpit dan komponen sayap lainnya.

Semua proyek untuk mempersiapkan FTB#2 sebenarnya merupakan bagian dari strategi jangka panjang yang lebih luas di Airbus. Tujuannya adalah untuk mengembangkan badan pesawat turboprop masa depan yang lebih ringan dan lebih efisien, dan proses produksi yang lebih murah dan menggunakan lebih sedikit energi, membuat cairan dan bahan tambahan, namun juga menghasilkan lebih sedikit skrap dan menawarkan peningkatan daur ulang.

“Selangkah demi selangkah kami [Airbus DS] akan melalui seluruh piramida uji struktur badan pesawat mulai dari kupon hingga uji struktural skala penuh dari sayap luar,” jelas A.E. Jiménez Gahete dalam Materiles Compuestos September 2020 artikel berjudul, “Bagian kotak sayap yang sangat terintegrasi dengan Airbus Defense and Space diproduksi dengan penempatan serat kering dan infus resin cair.” Pengujian karakterisasi bahan, matriks uji detail desain, dan pengujian subkomponen untuk izin desain semuanya telah diselesaikan dengan hasil positif. MTorres membantu dalam pengujian ini, termasuk kupon uji manufaktur dan suku cadang, serta demonstran untuk memvalidasi proses pembuatan kotak sayap dan detail desain. Hanya tes statis dan fungsional skala penuh sayap luar terakhir yang tersisa, kata Gahete, untuk mendapatkan kualifikasi FTB#2 untuk penerbangan.

“Infus sekali pakai mengurangi persendian, menurunkan berat badan, dan meningkatkan ketahanan,” kata Diaz. “Tata kering baru yang dikembangkan MTorres menghasilkan hasil yang sangat baik, baik dalam pemrosesan — AFP, pembentukan tirai panas dan infus — dan dalam sifat struktural bagian itu.” Dia mencatat bahwa, secara historis, ada keraguan bahwa komposit yang diresapi resin dapat menyamai kinerja dan toleransi struktural yang sama seperti prepreg yang diawetkan dengan autoklaf.

“Untuk mendapatkan toleransi yang sama dalam proses single-shot dengan perkakas lunak [non-logam] adalah tantangan terbesar kami,” akunya. “Tetapi kami telah membuktikan bahwa teknologi ini berfungsi dan dapat menghasilkan struktur utama besar yang dibutuhkan untuk pesawat masa depan. Langkah kami selanjutnya adalah terus memajukan teknologi digital dan portabilitas sistem produksi.”