Proses dipesan lebih dahulu menghasilkan pedal rem komposit setiap menit

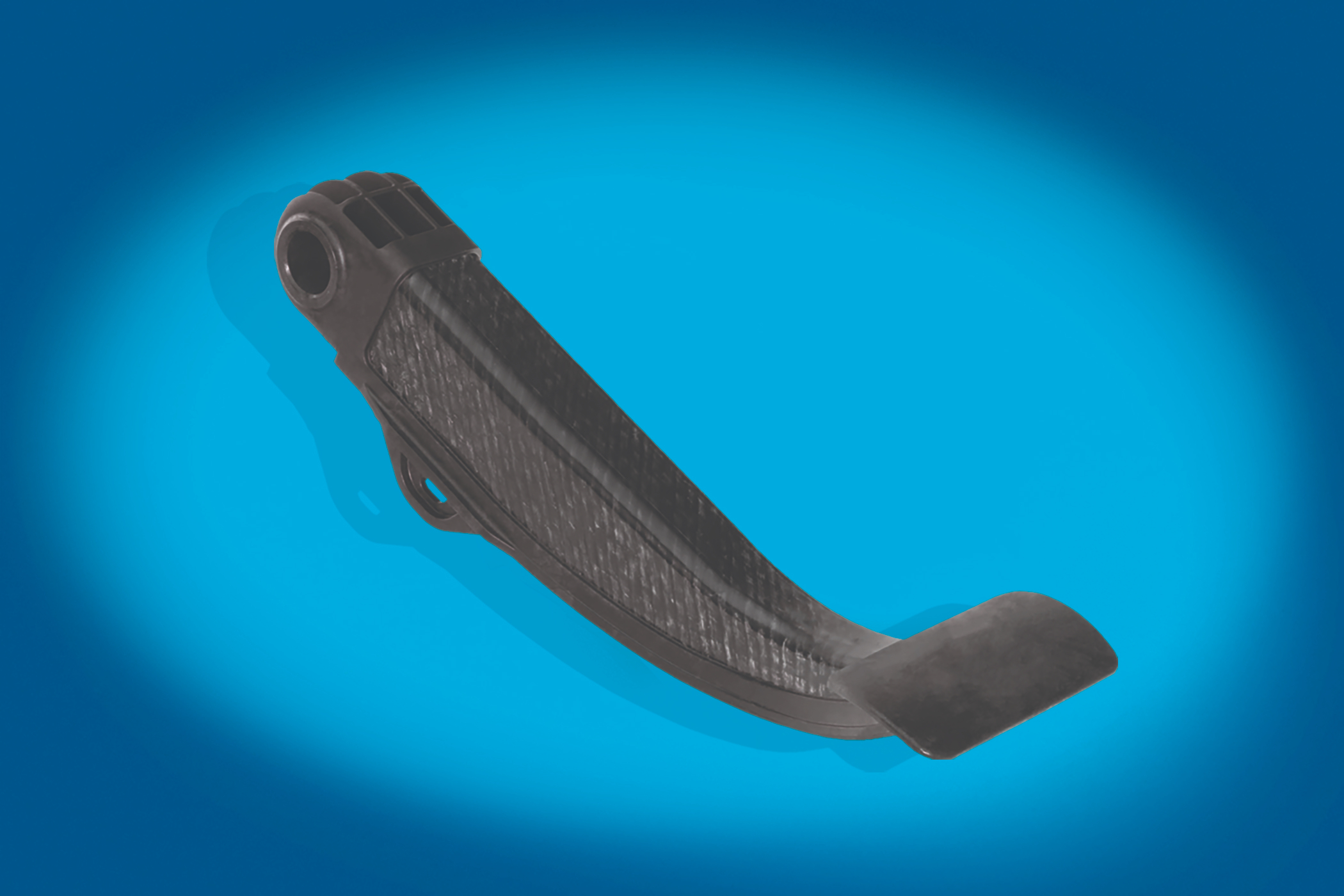

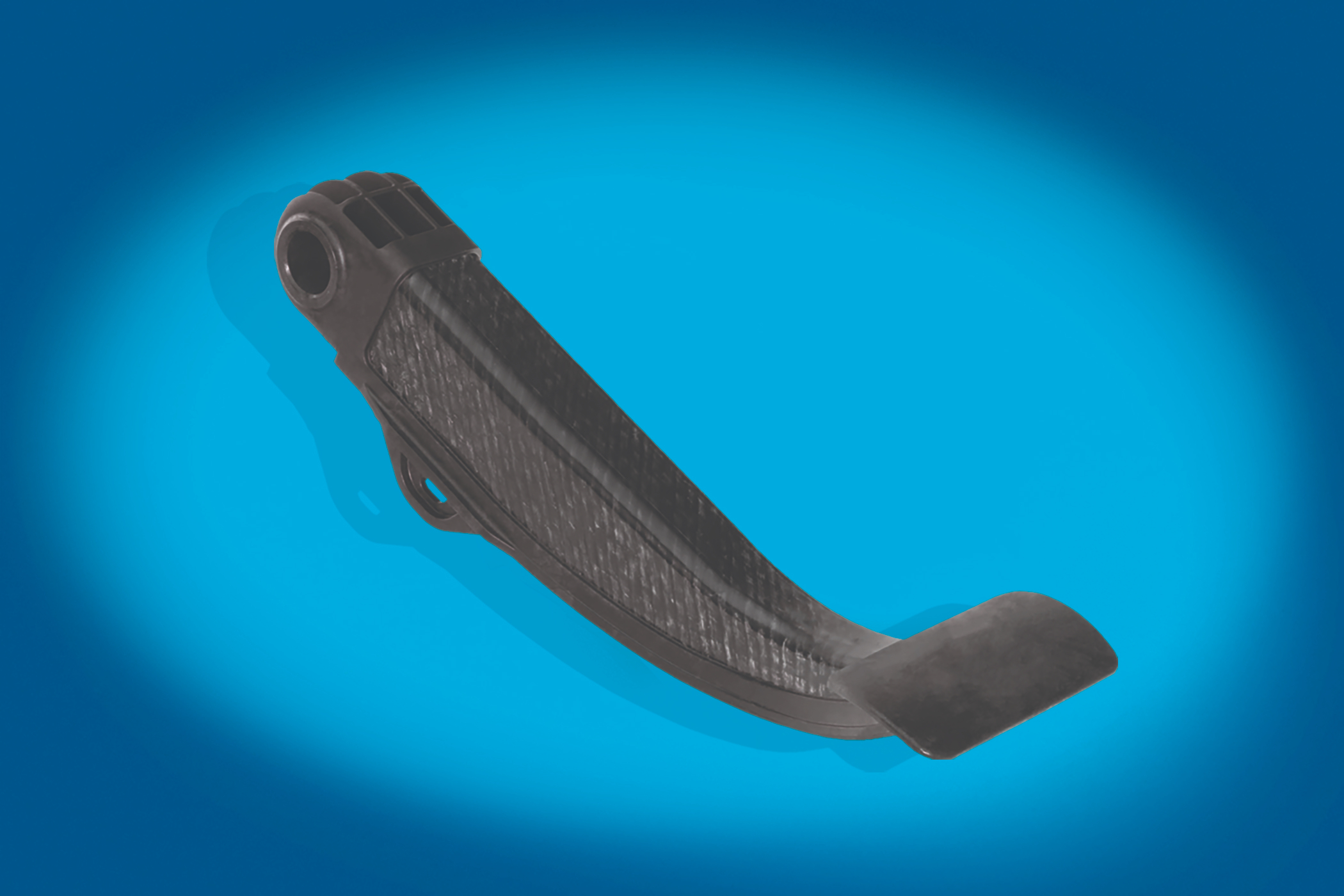

Tier 1 Boge Rubber &Plastics Group (Damme, Jerman) memproduksi apa yang dikatakannya sebagai pedal rem all-composite yang paling ringan, paling murah dan paling kuat di dunia, dan yang pertama dalam produksi komersial. Sebagaimana dirinci dalam FOD Januari (lihat “Struktur komposit termoplastik menggantikan logam pada pedal rem kritis keselamatan”) pemasok saat ini memproduksi seperempat juta pedal rem per tahun untuk empat platform kendaraan yang diproduksi oleh pembuat mobil Jerman dan sistem tersebut dapat memproduksi hingga 1 juta pedal per tahun. Ini penting karena pedal bersifat struktural, diperlukan untuk memenuhi persyaratan kinerja yang sama ketatnya dengan baja dan aluminium yang sudah ada, dan desainnya menampilkan tiga jenis komposit termoplastik yang diperkuat kaca.

Tiga bahan meningkatkan efisiensi serat

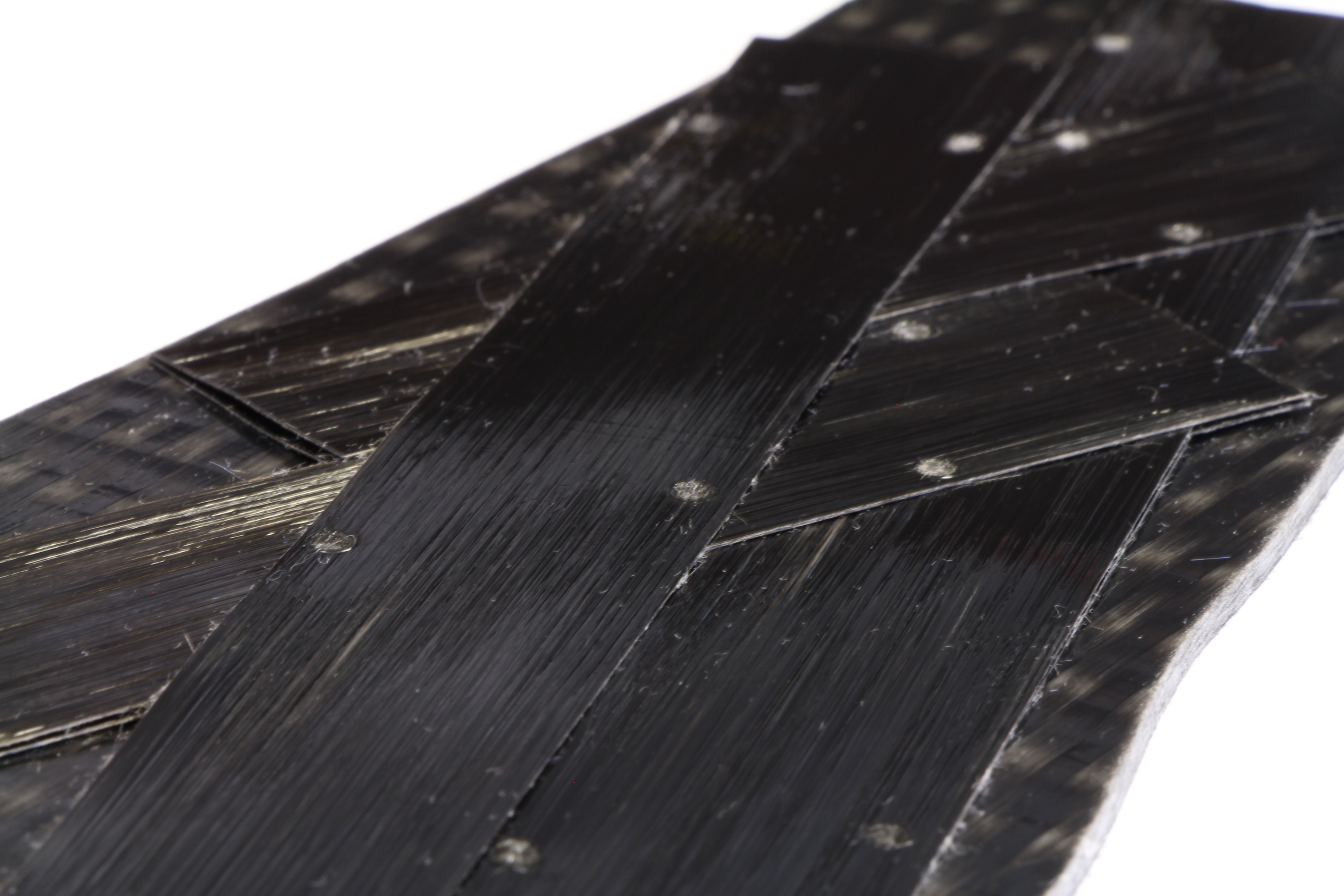

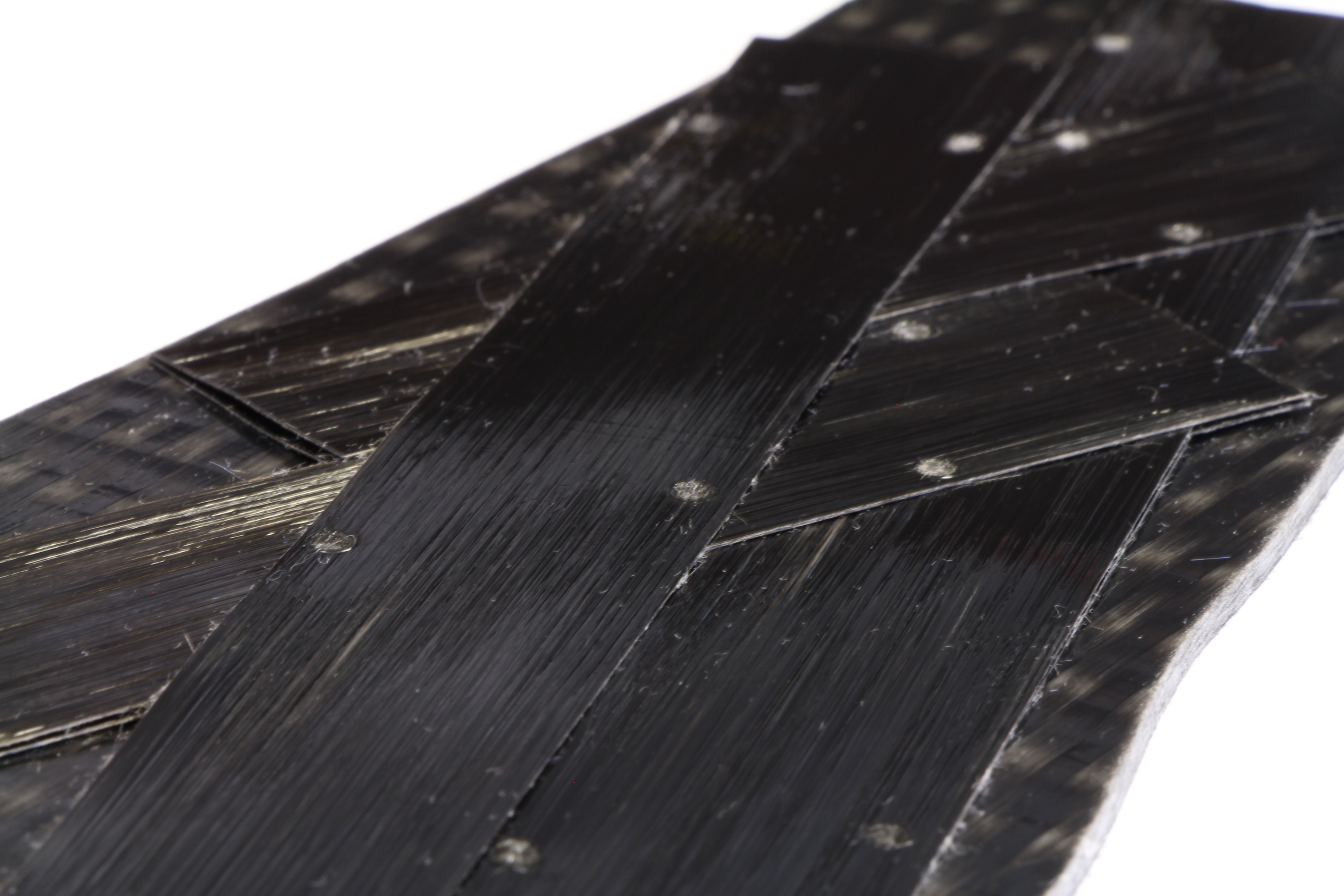

Untuk menjaga pedal tetap ringan, tipis, hemat biaya, dan mampu memenuhi spesifikasi OEM yang menantang, Boge menggunakan organosheet serat kaca kontinu sebagai struktur cangkang untuk membawa beban utama suku cadang, yang dapat mencapai 3.000 newton. Kosong organosheet dipasok sesuai ukuran, dengan dua atau tiga lapisan yang dikonsolidasikan sepenuhnya oleh pemasok Lanxess Deutschland GmbH (Kologne, Jerman). Untuk memperkuat jalur beban utama pada blanko organosheet, Boge menambahkan strip pita serat kaca searah (UD) (disediakan oleh Celanese Corp., Irving, Texas, AS) dalam orientasi dan layup berdasarkan hasil simulasi elemen hingga. Untuk melakukan ini, Boge menggunakan perangkat lunak yang telah dimodifikasi dan kartu material yang telah dikembangkan perusahaan dengan pemasoknya berdasarkan kurva tegangan/regangan yang diukur untuk setiap material di bawah kondisi suhu dan kelembaban yang ditentukan oleh pelanggan OEM. Untuk menambahkan geometri fungsional, Boge menggunakan senyawa serat kaca cincang yang dicetak berlebih (dari beberapa pemasok) untuk menyediakan rusuk struktural dan fitur pelengkap.

Semua bahan memiliki matriks poliamida 6 (PA6) hitam yang telah diwarnai sebelumnya, polimer tangguh yang banyak digunakan dalam industri otomotif. Jika spesifikasi OEM memerlukan hal tersebut, Boge juga memiliki opsi untuk menggunakan suhu yang lebih tinggi, matriks PA6/6 yang kurang higroskopis dalam senyawa overmolding, karena kedua polimer cukup mirip untuk terikat satu sama lain. Dengan menggunakan tiga jenis komposit yang berbeda dengan penguat kaca dalam tiga bentuk berbeda, Boge mampu menempatkan serat secara tepat di tempat yang diperlukan untuk memenuhi persyaratan kinerja sambil menghindari over-engineering. Efek bawaan dari pendekatan komposit hibrida ini adalah mengurangi penggunaan material, ketebalan dinding nominal, waktu siklus, dan biaya komponen keseluruhan.

Langkah proses dan kriteria peralatan

Bermitra dengan pengembang jalur otomatisasi/perakitan M.A.i. GmbH &Co. KG (Kronach, Jerman), Boge telah mengembangkan proses produksi tiga langkah yang cepat, efisien, dan menghasilkan suku cadang terverifikasi kualitas dengan biaya terjangkau. Dalam merancang proses dan peralatan, tim memiliki sejumlah persyaratan. Pertama, untuk menjaga biaya suku cadang tetap rendah, perusahaan perlu mempertahankan total waktu siklus efektif pada ~1 menit. Untuk mencapai hal ini, diperlukan otomatisasi untuk memastikan material dipindahkan dengan lancar melalui sel manufaktur.

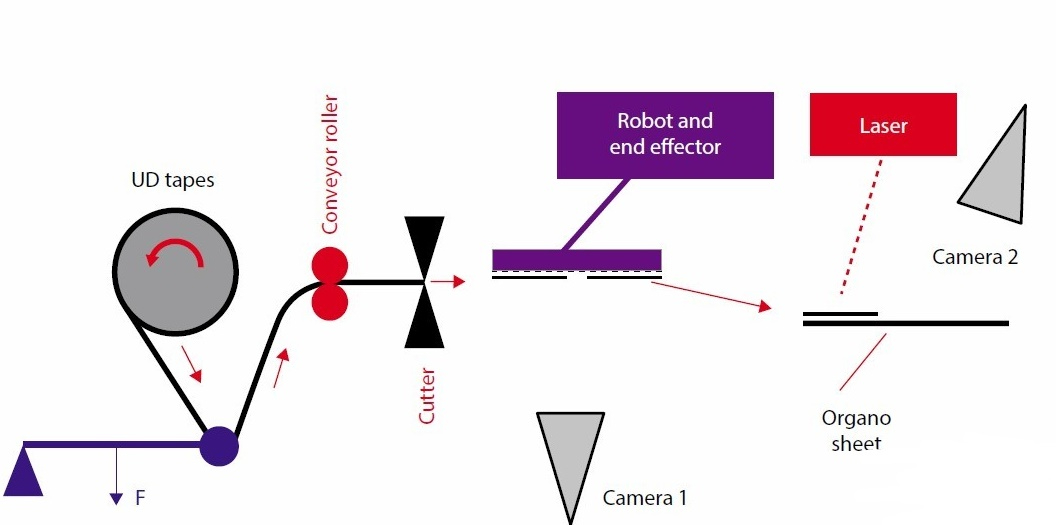

Kedua, sementara organosheet kosong disuplai dengan pra-tumpuk, terkonsolidasi penuh dan dipotong sesuai ukuran (berkontur), persyaratan berbagai desain pedal berarti tim membutuhkan fleksibilitas untuk memotong, mengarahkan, dan menempatkan pita pita dengan panjang yang berbeda di lokasi dan arah yang berbeda untuk memperkuat jalur beban utama dari cangkang organosheet. Sekali lagi, untuk menekan biaya, proses peletakan pita yang dipesan lebih dahulu dirancang untuk menawarkan tingkat fleksibilitas dan kontrol yang tinggi, serta kecepatan.

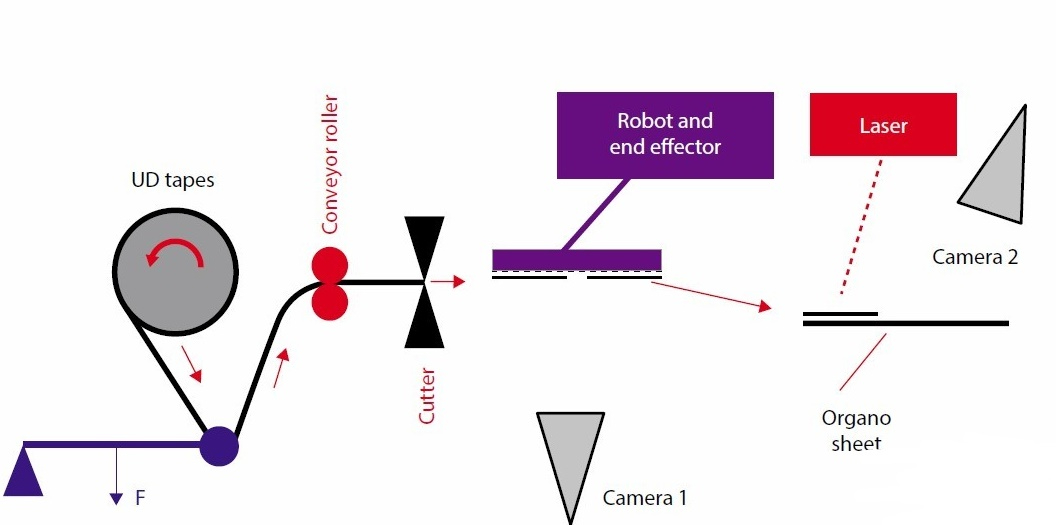

Pada awal proses, sel manufaktur menampung dua tumpukan precut organosheet kosong dalam kaset dan empat creel kaset UD sekaligus. Pertama, robot mengambil blanko organosheet yang berkontur dan memindahkannya ke permukaan kerja. Pada saat yang sama, pita UD diumpankan dan dipotong sesuai panjang yang dibutuhkan. Strip kemudian ditempatkan pada sabuk vakum yang menahannya saat konveyor bergerak maju. Selanjutnya, robot dengan unit pick-and-place yang berputar (end effector) mengambil satu strip pada satu waktu dari sabuk vakum dan kamera memeriksa kualitas, dimensi, dan posisi setiap strip. Ketika keempat bagian telah diambil, robot bergerak ke ruang kerja dan mulai menempatkan satu strip pada satu waktu pada organosheet kosong di lokasi dan posisi yang ditentukan oleh koreksi posisi berbasis gambar. Karena setiap strip diposisikan, itu dicegah dari pergeseran oleh beberapa las titik yang dibuat oleh laser. Sementara itu, lebih banyak pita perekat yang dipotong dan ditempatkan pada sabuk vakum dan proses ini berulang sampai semua pita perekat yang diperlukan untuk desain pedal rem tertentu ditumpuk dan ditempelkan pada posisi yang benar pada lembar organ.

Sistem yang menghasilkan blanko serat khusus ini 100% dikontrol secara numerik, dengan setiap aspek operasi dapat diprogram sepenuhnya untuk fleksibilitas maksimum. Pada setiap langkah, kamera atau sensor lain, yang terhubung ke sistem kontrol kualitas online (QC), mendeteksi semua tepi dan posisi pita pita dan cangkang organosheet dan membandingkan data geometris untuk bahan ini dengan parameter yang diketahui untuk memastikan setiap bahan diposisikan di tempat yang seharusnya.

Untuk menjaga kecepatan produksi tetap tinggi, blanko serat khusus selanjutnya dipindahkan ke oven inframerah untuk memanaskan kedua bahan sesaat sebelum mengalungkan/membentuk/mengkonsolidasikan pita ke organosheet. Paket antioksidan khusus dalam sistem resin pita dan organosheet mencegah kerusakan termal. Selanjutnya, hot blank dengan cepat dipindahkan ke dalam rongga draping/preforming di mana tekanan tinggi digunakan untuk membentuk blanko menjadi bentuk saluran-U sambil memastikan permukaan berkualitas tinggi. Sistem QC kembali memantau konsolidasi dan kualitas yang terbentuk sebelumnya melalui waktu, suhu, dan tekanan.

Akhirnya, pertunjukan yang masih hangat dan terbungkus dimasukkan ke dalam cetakan injeksi di mana cetakan itu dilapis dengan senyawa kaca pendek/PA untuk menciptakan geometri tambahan seperti struktur rusuk yang rumit di bagian bawah. Setelah pembongkaran, trim otomatis dan inspeksi visual dilakukan. Tidak diperlukan cat atau finishing permukaan lainnya. Ukuran pedal akhir kira-kira 350 x 90 x 60 milimeter. Sebelum meninggalkan sel manufaktur, kode QR unik ditempelkan ke setiap pedal untuk menghubungkannya kembali ke data manufaktur dan material untuk pedal itu dalam sistem kualitas. Setelah perakitan, tes fungsional pedal di dalam braketnya dan inspeksi robotik akhir dilakukan. Dengan asumsi unit lolos, kode QR lain ditempelkan ke perakitan pedal rem yang telah selesai untuk memberikan keterlacakan lengkap setiap pedal dan komponen tambahan sebelum pengiriman ke OEM.

Karena pedal rem adalah bagian keselamatan yang kritis dan harus memenuhi kinerja OEM yang menuntut serta persyaratan kualitas, Boge dan mitranya telah membangun beberapa mekanisme failsafe ke dalam sistem QC yang sesuai dengan Industri 4.0 untuk memverifikasi dengan cepat dan akurat bahwa spesifikasi dipenuhi pada setiap langkah dalam proses. Data QC disimpan dan setiap pedal menerima nomor identifikasi unik dalam bentuk kode QR untuk memastikan ketertelusuran 100% bahan, pergeseran, dan kondisi proses yang terlibat dalam memproduksi bagian tersebut.

Pedal rem komposit yang diproduksi Boge kira-kira setengah dari berat pedal berbahan logam. Mereka juga meningkatkan haptics mengemudi untuk konsumen, 100% dapat didaur ulang pada akhir masa pakainya dan memenuhi atau melampaui persyaratan kekuatan untuk baja yang sudah ada.