Hybrid, perkakas aditif format besar:Cetakan yang lebih ringan, lebih cepat, dan lebih murah untuk suku cadang besar

Selama lebih dari tiga dekade, penerbangan komersial semakin menggunakan material komposit. Faktanya, lebih dari setengah komponen struktural penting pada beberapa model pesawat komersial utama saat ini adalah komposit. Karena penggunaan bahan-bahan ini telah berkembang baik dari segi volume dan ukuran suku cadang, semakin sulit untuk membangun alat — terutama alat yang terjangkau — untuk membuat prototipe dan memproduksi suku cadang ini dengan lebih cepat. Misalnya, sayap pada A350 XWB dari Airbus SE (Leiden, Belanda) masing-masing memiliki panjang 32 meter dan lebar 6 meter dan mewakili beberapa struktur penerbangan komposit terbesar yang pernah diproduksi.

“Sekarang ada terobosan teknologi manufaktur di pasar sehingga kami dapat mengharapkan langkah besar dalam evolusi perkakas, membantu kami memenuhi tantangan yang kami hadapi dalam pengembangan komponen pesawat komposit,” catat M. Pilar Muñoz Lopez, insinyur manufaktur komposit di Pabrik Airbus Illescas, Spanyol. “Sangat penting bagi kami untuk menyelidiki teknologi, kemampuan, dan keterbatasan ini sehingga kami dapat bersiap untuk masa depan.”

Mengingat bahwa perkakas mewakili proporsi yang signifikan dari total biaya program untuk suku cadang aerostruktur, dan dengan bertambahnya ukuran suku cadang tersebut, opsi perkakas baru dengan biaya dan waktu tunggu yang lebih rendah diperlukan. Sebuah studi menarik tentang perkakas hybrid, format besar, diproduksi secara aditif (LFAM) untuk prototipe dan suku cadang aerostruktur produksi volume rendah baru-baru ini diselesaikan oleh Airbus, Northrop Grumman Aeronautics Systems – Unit Bisnis Struktur Aerospace (Clearfield, Utah, AS) dan Universitas dari Dayton Research Institute (UDRI, Dayton, Ohio, AS) dengan hasil yang menggembirakan.

Menjinakkan masalah ekspansi termal

Mayoritas aerostruktur plastik yang diperkuat serat karbon (CFRP) diproduksi dari prepreg matriks epoksi. Untuk membentuk bagian-bagian tersebut, perkakas harus bertahan pada suhu oven atau autoklaf hingga 180°C/356°F. Selain itu, mengingat koefisien ekspansi termal (linier) (CLTE atau CTE) CFRP yang sangat rendah, sangat penting untuk mencocokkan — sedekat mungkin — alat dan bahan cetakan CLTE pada suhu ruangan dan suhu tinggi. Ini memastikan cetakan mempertahankan dimensi sehingga bagian yang dihasilkan juga memenuhi persyaratan dimensi. Untuk menghindari distorsi atau tekanan pada struktur akhir, penting juga untuk menghindari penggunaan material perkakas yang mendingin lebih cepat daripada material bagian. Akibatnya, alat yang paling umum digunakan untuk membentuk aerostruktur CFRP besar dibuat dari CFRP itu sendiri atau Invar, paduan besi nikel dan besi yang dikenal dengan CLTE rendah. Keduanya mahal dan dapat memiliki waktu tunggu yang signifikan. Selain itu, Invar sulit dan membutuhkan banyak waktu untuk pengerjaan mesin dan berat untuk dikirim. Meskipun perkakas baja atau aluminium dapat mengurangi biaya, nilai CLTE yang relatif lebih tinggi membatasi penggunaan di banyak aplikasi — terutama saat mencetak bagian yang besar atau panjang.

Banyak studi sektor publik dan swasta telah mengevaluasi alat yang diproduksi secara aditif yang dicetak dalam bahan termoplastik dan menyimpulkan bahwa mereka berpotensi menawarkan manfaat termasuk biaya yang lebih rendah dan waktu tunggu yang lebih singkat untuk menghasilkan komposit laminasi termoset. Sayangnya, perkakas LFAM berbasis polimer memiliki masalah seperti porositas pahat, yang dapat menyebabkan hilangnya vakum yang signifikan pada suhu/tekanan curing. Untuk mengatasi hal ini, diperlukan pengerjaan ulang pengisian alat tambahan dan pelapisan permukaan. Tantangan yang lebih besar adalah nilai CLTE yang sangat anisotropik, karena penyelarasan pengisi bahan baku di dalam bidang selama ekstrusi/pencetakan, yang dapat menyebabkan perbedaan ekspansi/kontraksi 5-10 kali lebih besar pada sumbu Z daripada sumbu pencetakan X dan Y. Hal ini membuat sulit untuk mendapatkan bagian yang akurat secara dimensi secara berulang dan dapat direproduksi — terutama jika bagian berukuran besar, memiliki rasio tinggi lebar dan/atau menampilkan permukaan yang kompleks.

“Setiap orang yang tertarik pada perkakas aditif telah menghadapi masalah porositas dan ekspansi termal yang tidak terkendali yang sama dengan beberapa cara efektif untuk mengatasi masalah tersebut,” jelas Scott Huelskamp, pemimpin tim UDRI, pengembangan proses manufaktur lanjutan, Divisi Bahan Struktural. “Ada banyak orang yang ingin menggunakan alat AM, tetapi mereka menunggu seseorang untuk memecahkan masalah ini.”

Mengingat potensi AM untuk mengurangi biaya perkakas dan waktu tunggu, industri telah memfokuskan upaya yang cukup besar untuk mengatasi masalah ekspansi dengan mengeksplorasi bahan cetak baru, modifikasi perangkat keras printer, dan pendekatan pemodelan inovatif. Misalnya, beberapa kelompok telah mengembangkan "nilai kompensasi" untuk merancang alat AM untuk mengatasi perbedaan CLTE. Namun, Huelskamp mencatat bahwa menentukan yang nilai kompensasi untuk digunakan sulit dan rentan terhadap kesalahan. Selain itu, pendekatan seperti itu tidak efektif untuk alat rongga perempuan, dan alat dengan fitur trapping di bawah panjangnya yang menciptakan kondisi kunci-mati yang mampu merusak bagian selama siklus termal dalam alat.

“Tidak ada faktor kompensasi yang akan memperbaiki masalah seperti itu,” tambahnya. “Sampai saat ini, tidak ada studi perkakas AM yang sepenuhnya menjawab kebutuhan akan nilai CTE isotropik rendah pada suhu tinggi. Tanpa sifat ini, ukuran dan geometri pahat akan selalu terbatas, dan pahat yang lebih besar akan mengalami kesalahan dimensi yang lebih tinggi pada suhu pengawetan.”

Dalam upaya mencoba pendekatan baru untuk memecahkan tantangan perkakas LFAM, proyek 18 bulan dilakukan oleh beberapa perusahaan anggota di bawah naungan Institute for Advanced Composites Manufacturing Innovation (IACMI, Knoxville, Tenn., US) dan didukung oleh AS Departemen Energi dan PekerjaanOhio (Columbus, Ohio). Tim tersebut dipimpin oleh UDRI dan termasuk Airbus dan Northrop Grumman. Organisasi-organisasi ini sebelumnya telah berkolaborasi dalam penelitian lain, baik di dalam maupun di luar IACMI, dan karenanya saling mengenal kemampuan satu sama lain.

Pendekatan “kekuatan kasar”

UDRI telah memiliki pengalaman yang cukup dalam mengerjakan studi perkakas AM dan merupakan anggota aktif dari America Makes (Youngstown, Ohio, AS), konsorsium AS AM. Selain itu, lembaga tersebut telah melakukan penelitian untuk Angkatan Udara AS yang melibatkan struktur AM dengan backing logam, dan telah bekerja dengan Cincinnati Inc. (Harrison, Ohio, AS), produsen printer Big Area Additive Manufacturing (BAAM), pada perkakas AM murni.

“Kami juga telah bekerja dengan komponer kustom pada bahan baku baru untuk printer 3D, tetapi tidak ada yang kami lakukan tampaknya membuat banyak kemajuan, dan kami tidak menyadari ada orang lain yang lebih sukses daripada kami,” kenang Huelskamp. “Saat itulah kami memiliki ide untuk mendekati masalah secara berbeda. Jika kami tidak dapat mengubah perilaku materi AM atau memprediksi perilaku tersebut secara langsung , maka mungkin kita bisa memaksa mereka untuk berperilaku seperti yang kita inginkan secara tidak langsung .” Mengambil apa yang disebut Huelskamp sebagai pendekatan “brute-force”, UDRI mengusulkan studi LFAM hybrid yang akan menghasilkan perkakas aerostruktur dengan menerapkan konvensional Kulit wajah CFRP menjadi komposit termoplastik Inti AM.

Tujuan proyek ini sederhana:temukan metode yang lebih murah dan lebih cepat untuk membuat alat besar untuk aerostruktur. Tim mencari opsi yang mengurangi biaya 50% dan menghasilkan setidaknya 10 prototipe yang dapat diterima atau suku cadang produksi bervolume rendah untuk pengujian selanjutnya

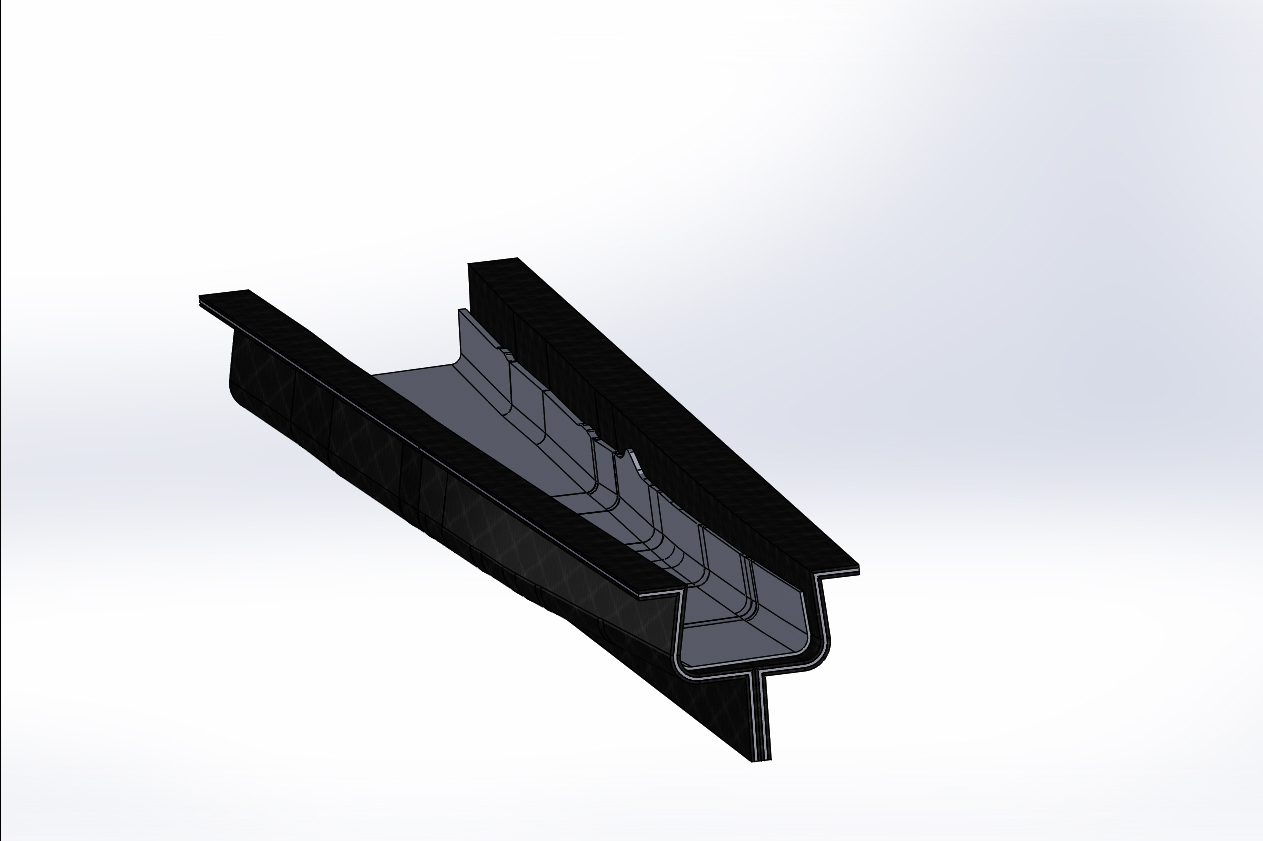

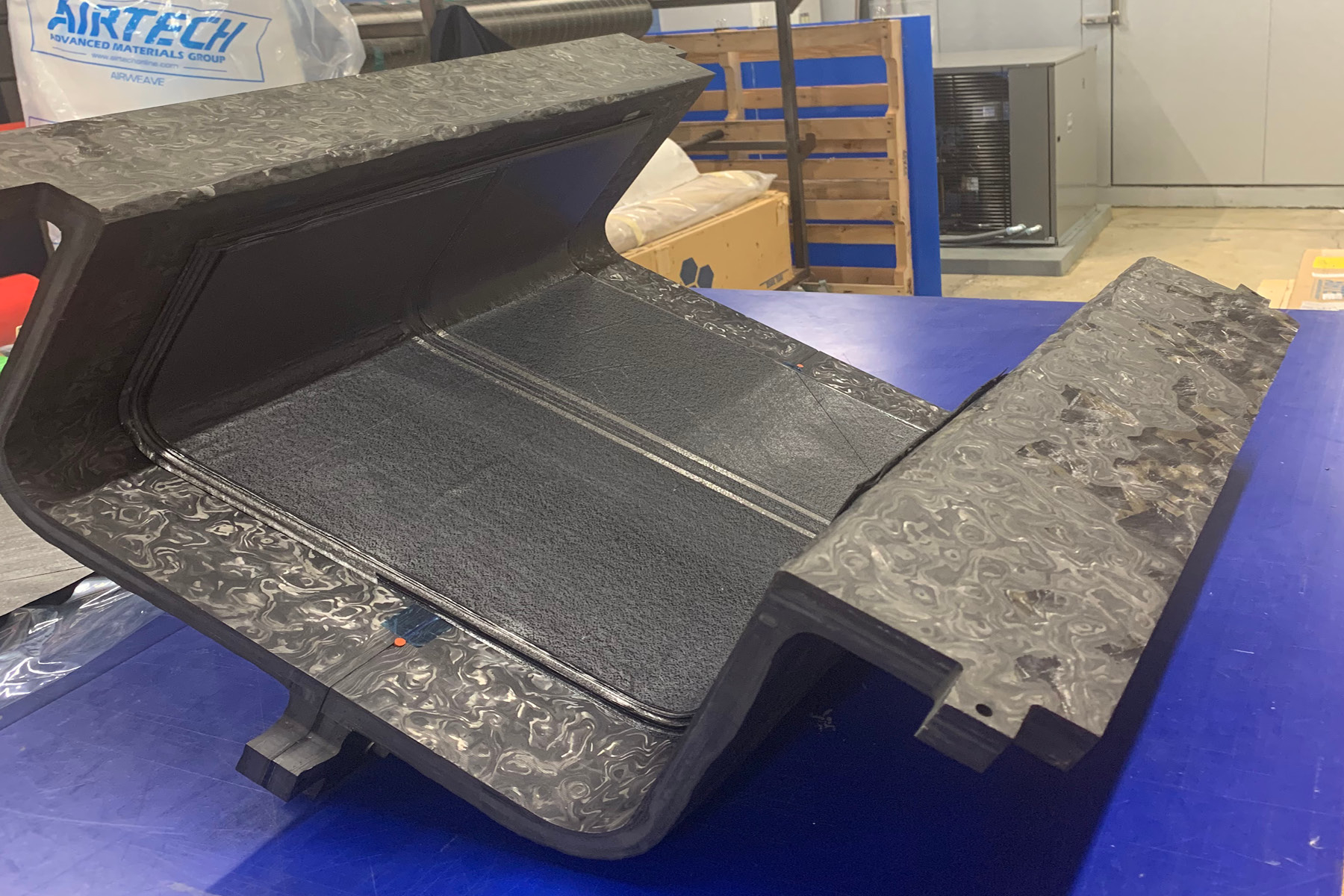

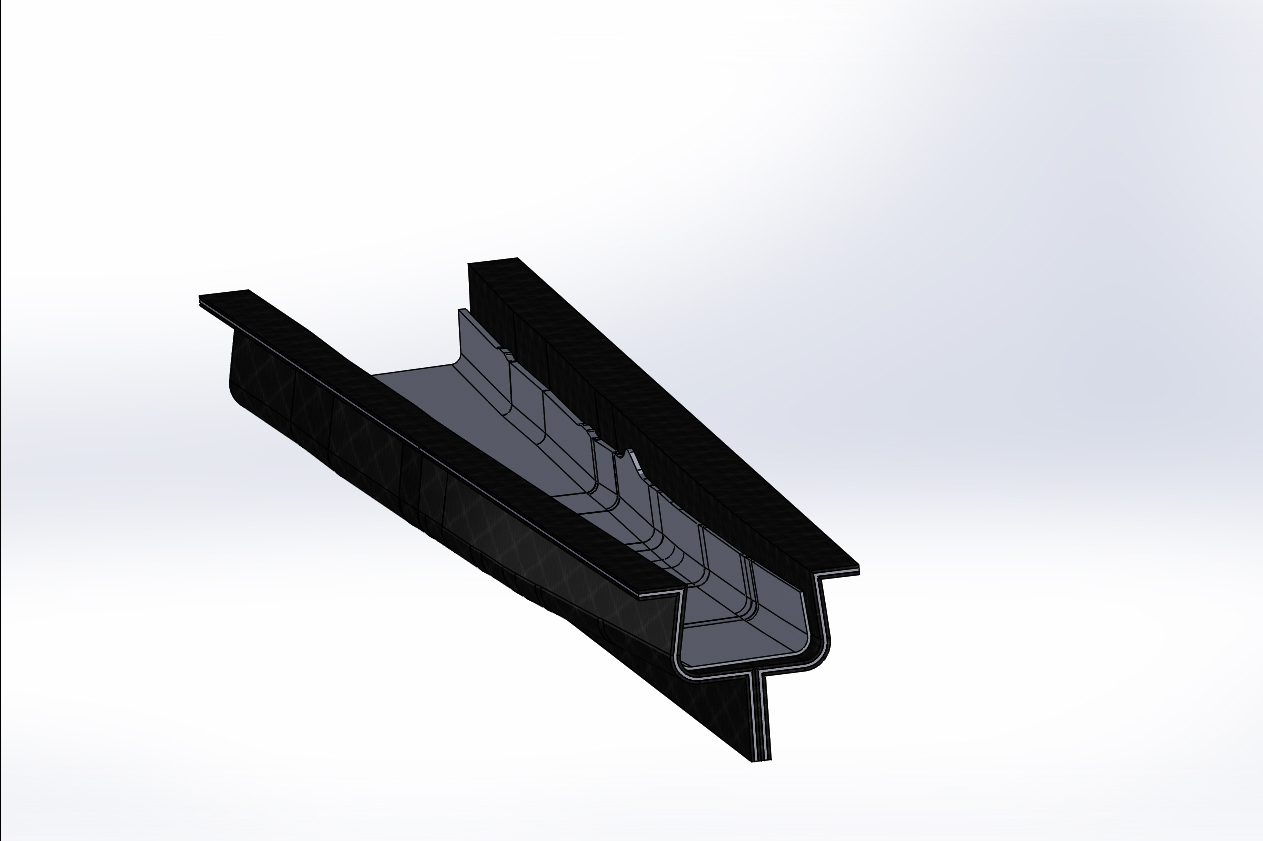

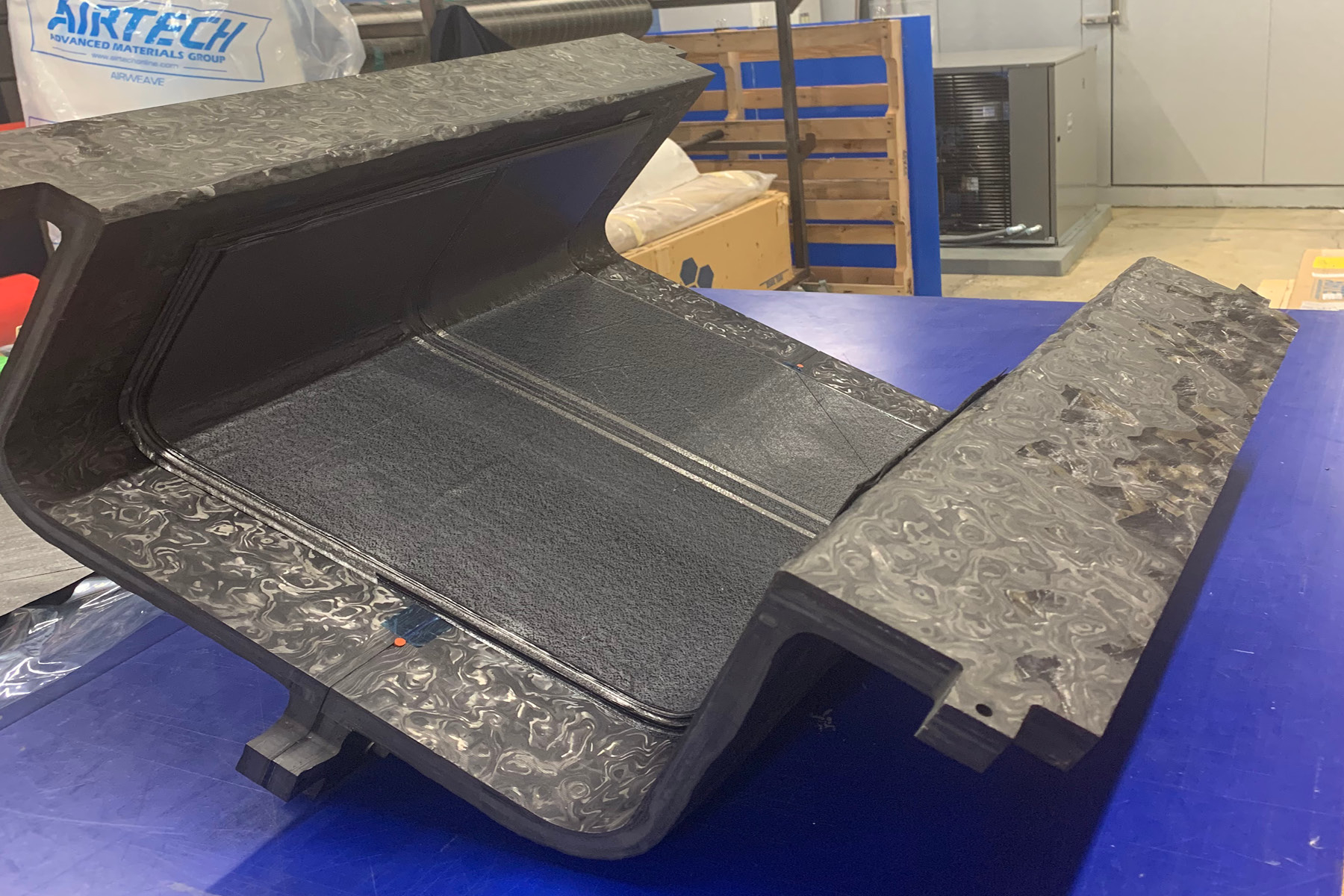

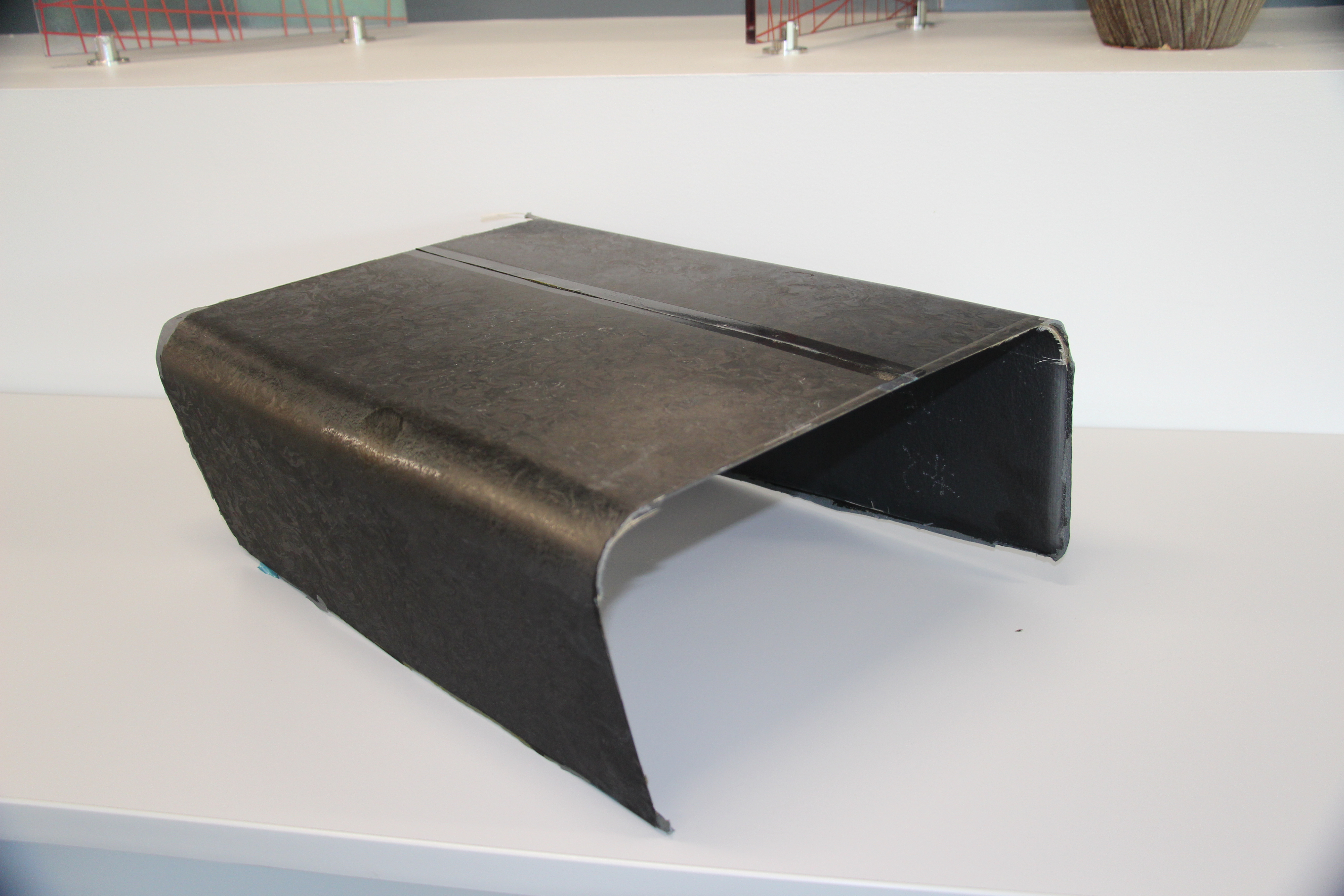

Tim memutuskan untuk menggunakan struktur sandwich untuk menghasilkan perkakas satu sisi untuk bagian tiang sayap generik menggunakan data pahat dari Airbus. Selain memproduksi perkakas untuk mencetak hanya sebagian dari C-spar skala penuh — karena keterbatasan ruang di fasilitas UDRI — tidak ada perubahan desain besar yang dibuat.

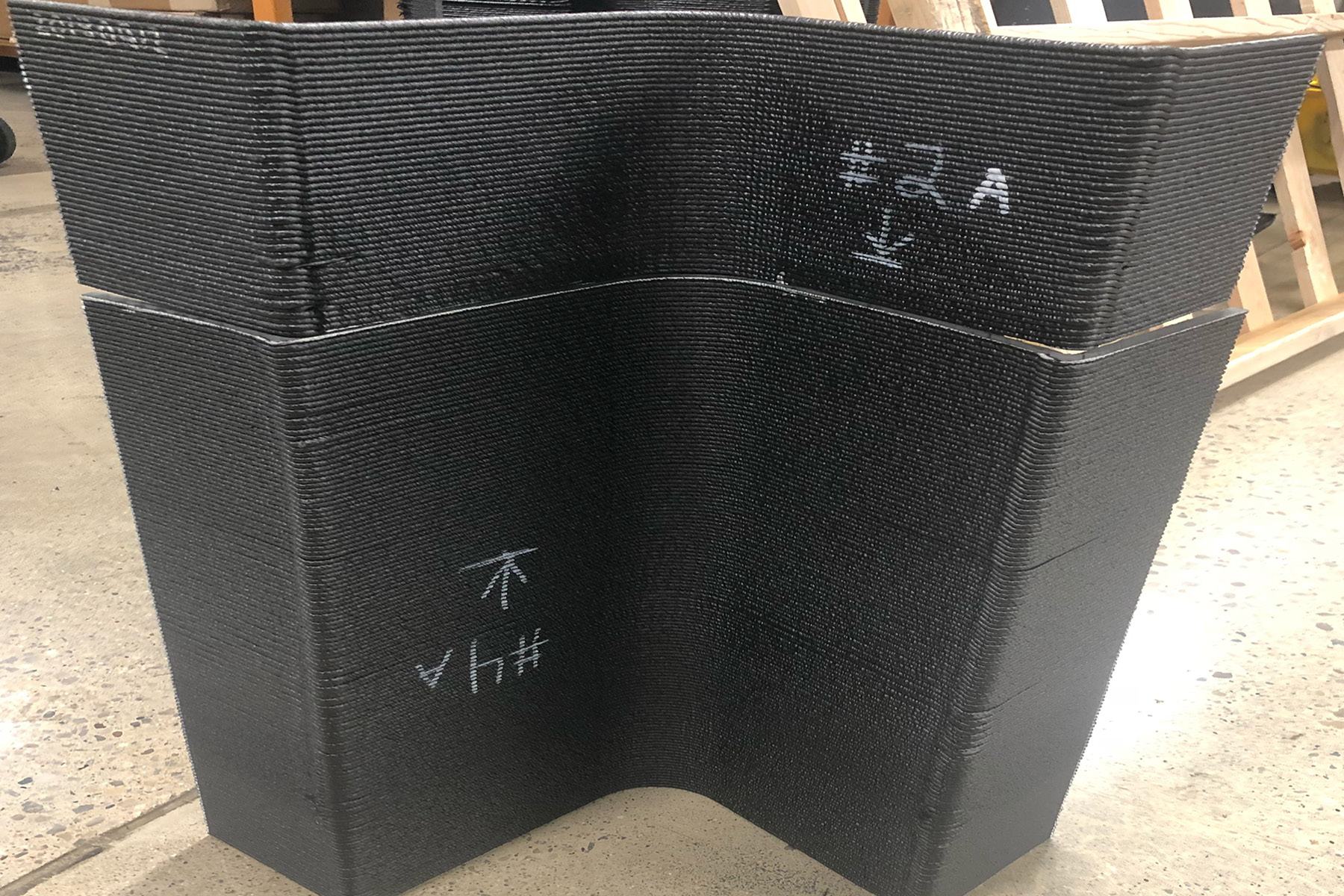

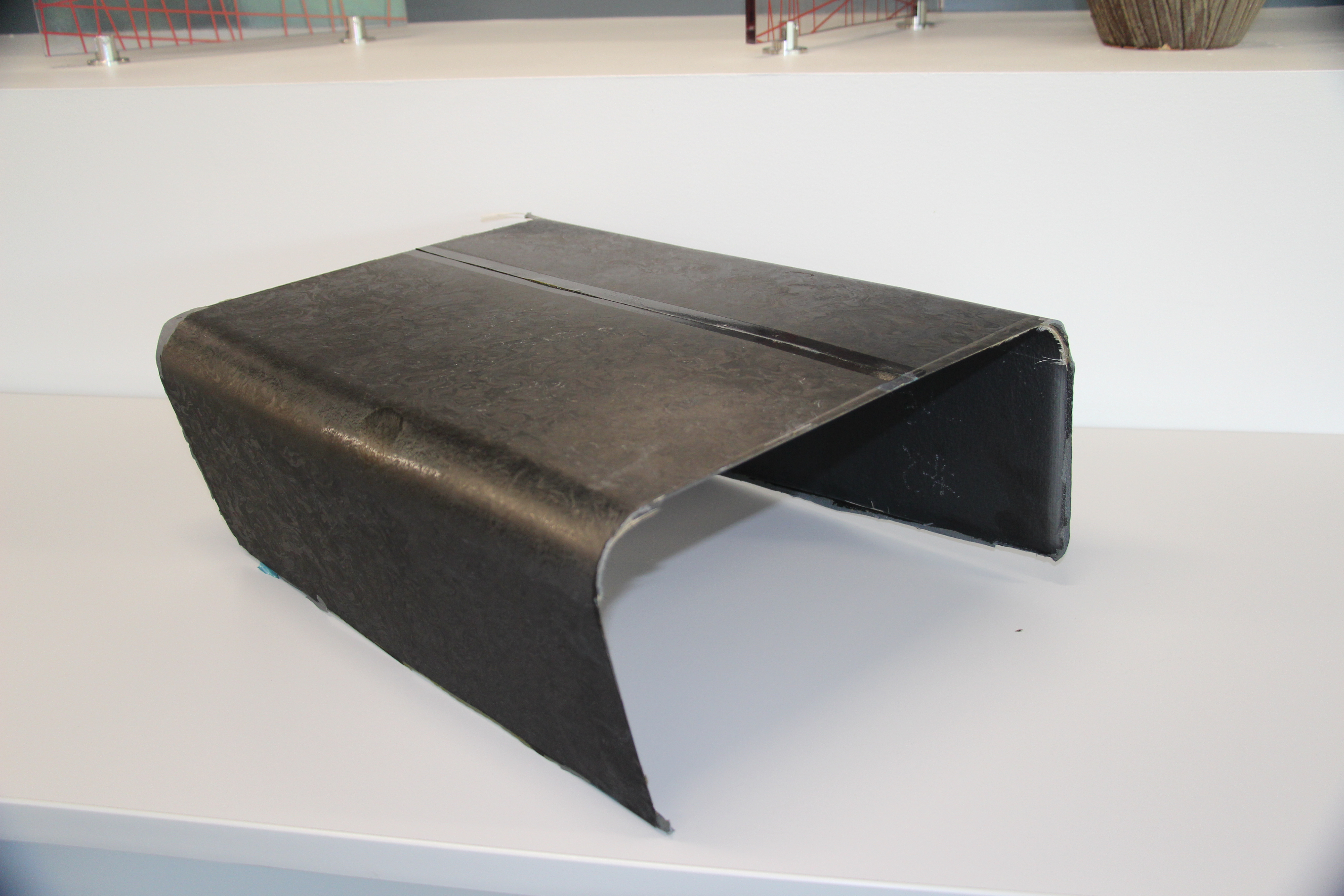

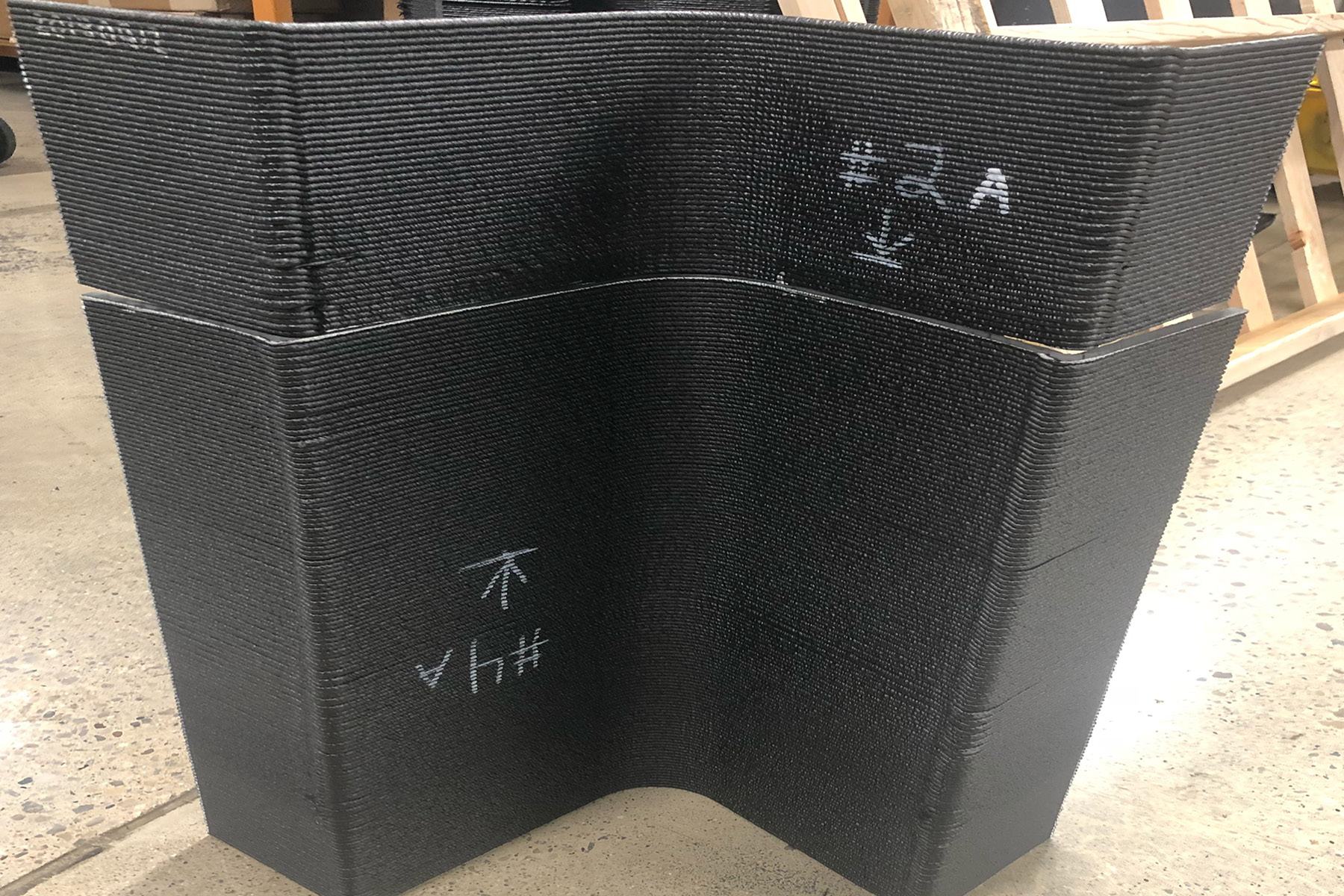

Sebuah pahat perempuan dirancang untuk memastikan bahwa geometri bagian kritis dibentuk menggunakan permukaan perkakas keras. Alat spar cap ini memiliki sedikit sudut ke dalam yang menciptakan draft negatif dan kondisi die-lock, menjadi alat satu bagian. Hal ini mengarahkan peneliti untuk memodifikasi desain menjadi alat split yang disegel menggunakan gasketing/cordstock. Untuk mengurangi risiko, tim memulai dengan alat subskala 0,6 meter/2,0 kaki untuk membuktikan konsep tersebut. Setelah proses pengembangan alat dan bagian prototipe yang diproduksi pada alat tersebut diuji dan terbukti berfungsi, tim membuat alat yang lebih besar sepanjang 3,3 meter/11 kaki untuk membentuk bagian tiang yang lebih besar untuk pengujian prototipe.

Karena perkakas CFRP memiliki nilai CLTE yang rendah, lebih ringan dari Invar dan alat itu untuk prototipe/bagian produksi volume rendah, tim memutuskan untuk menggunakan kulit wajah CFRP untuk membatasi inti AM. Kulit dibuat dengan prepreg perkakas epoksi Hextool M81 dari Hexcel (Corp., Stamford, Conn., U.S.).

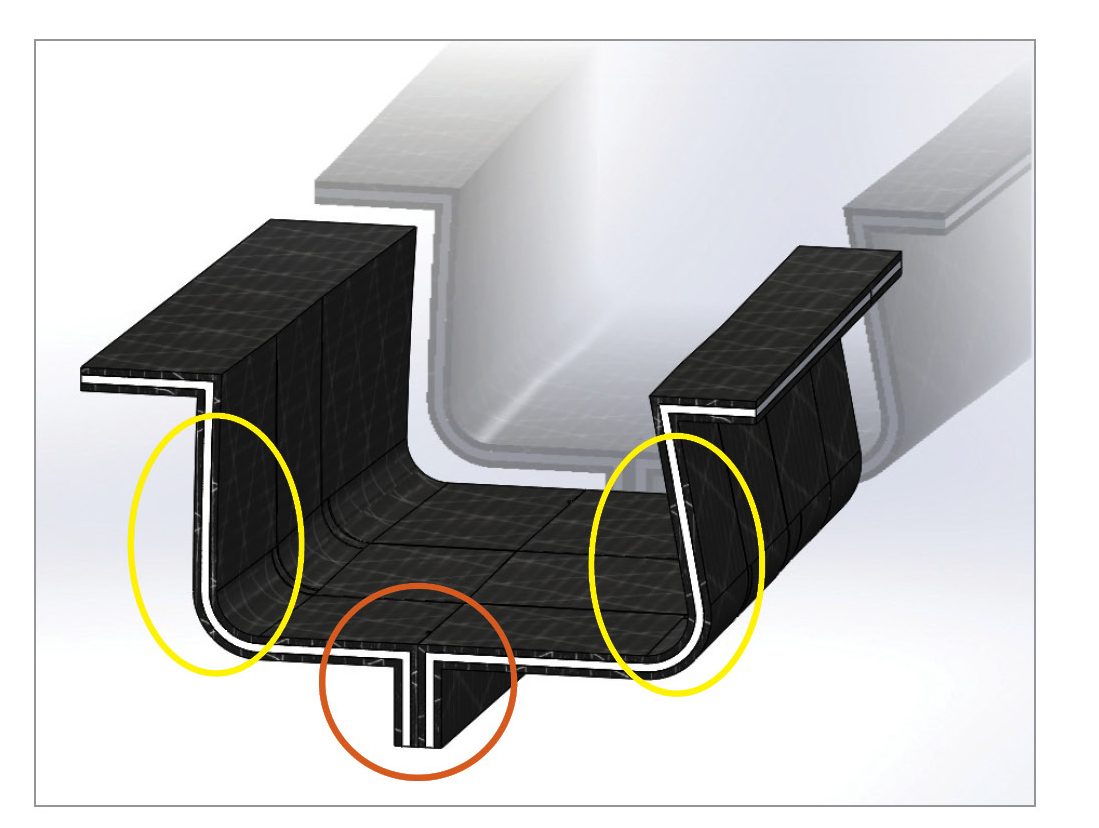

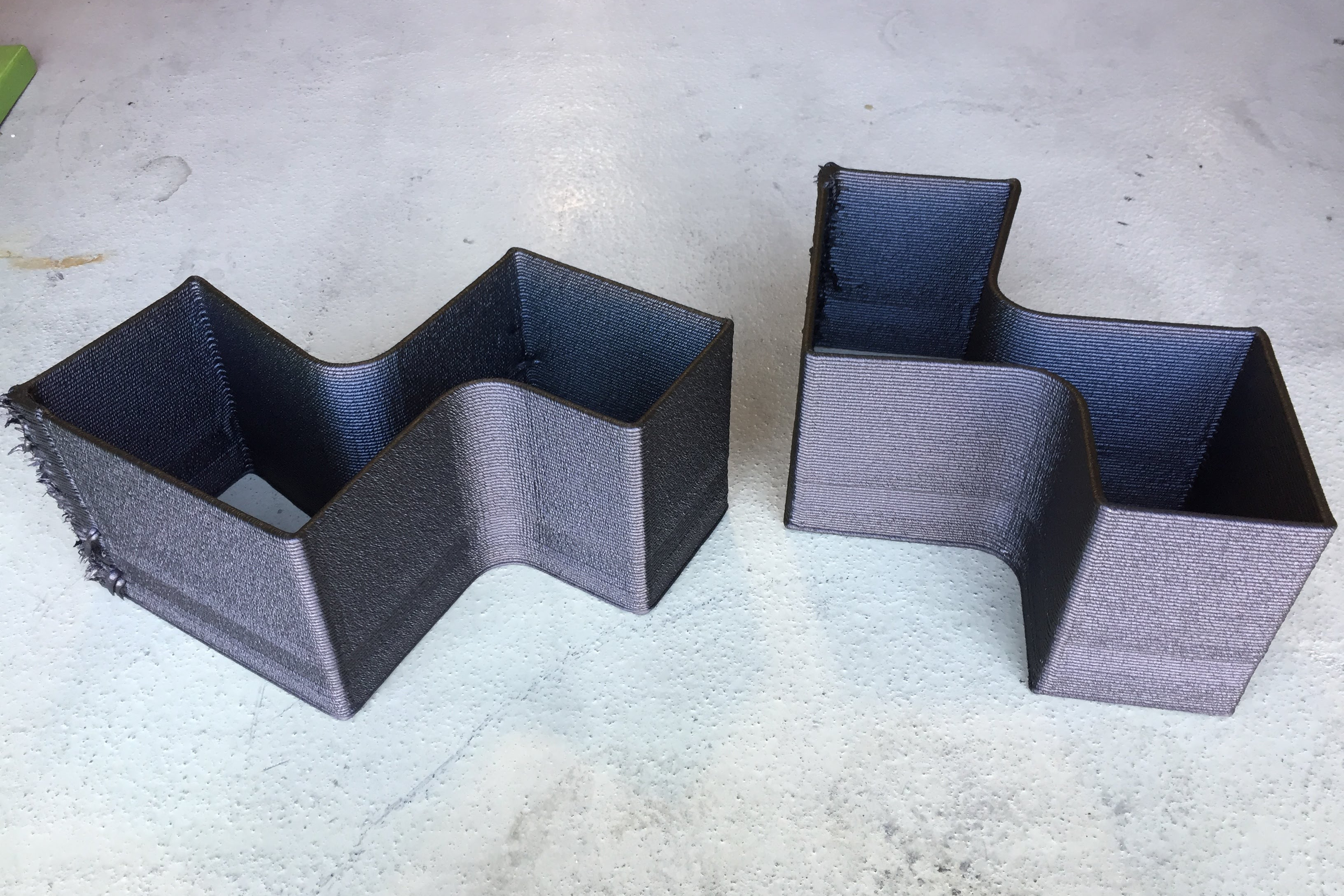

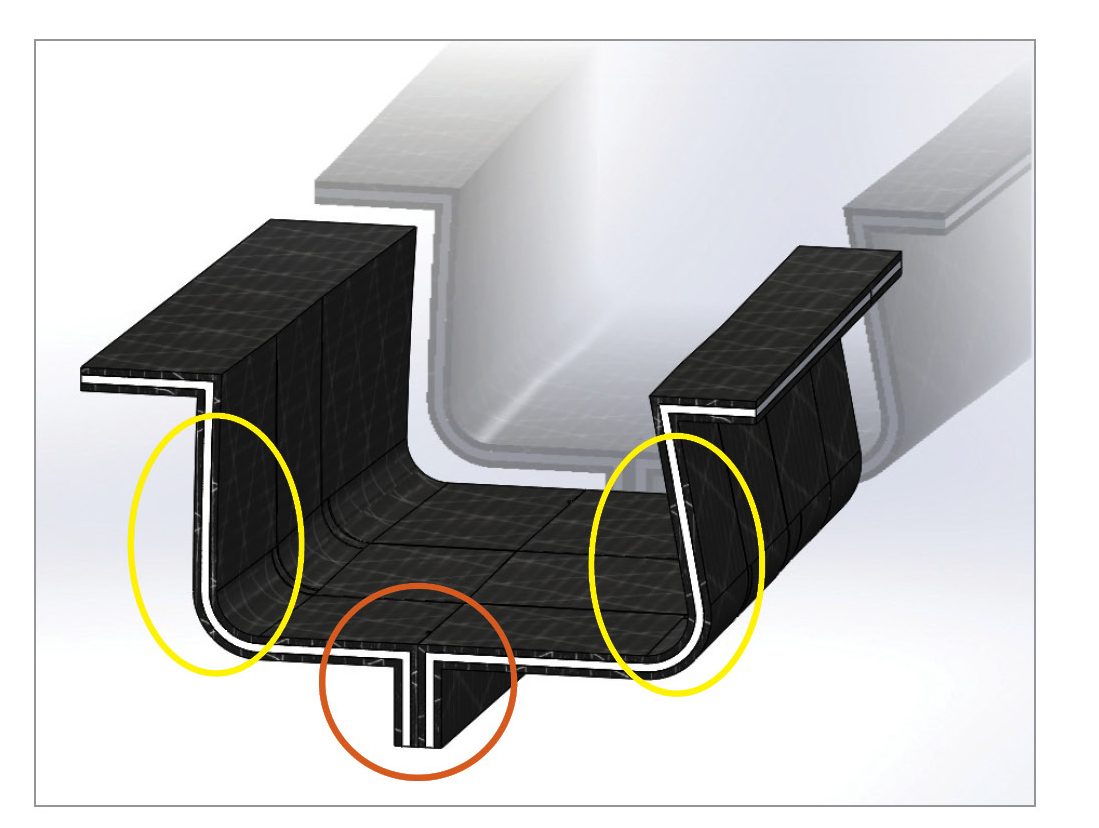

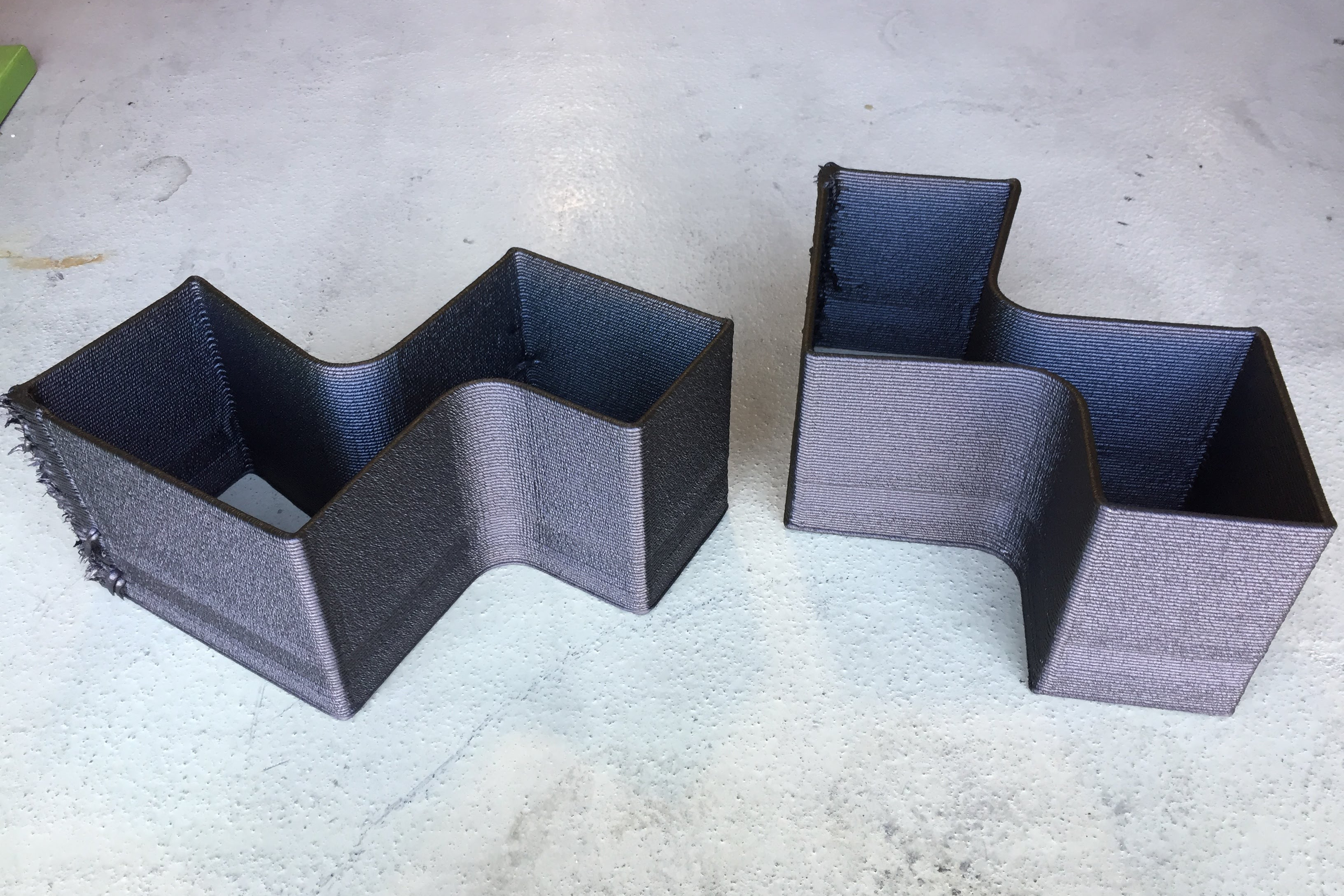

Gambar atas menunjukkan satu bagian dari setengah kanan subskala, alat cetak BAAM dengan garis merah yang menunjukkan garis potong setelah pencetakan. Gambar bawah menunjukkan alat setengah kanan setelah bagian direkatkan bersama. Kredit Foto:Institut Penelitian Universitas Dayton.

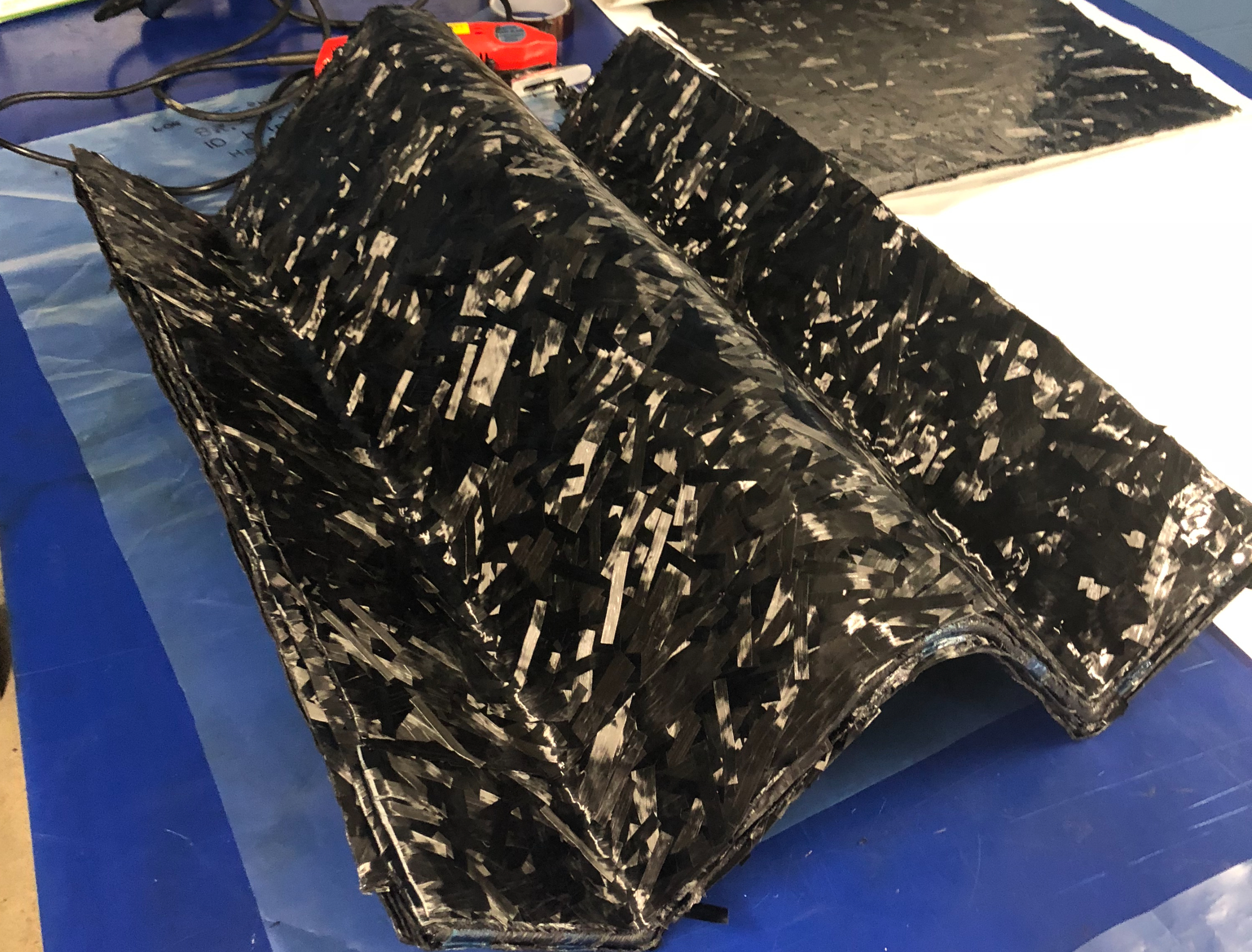

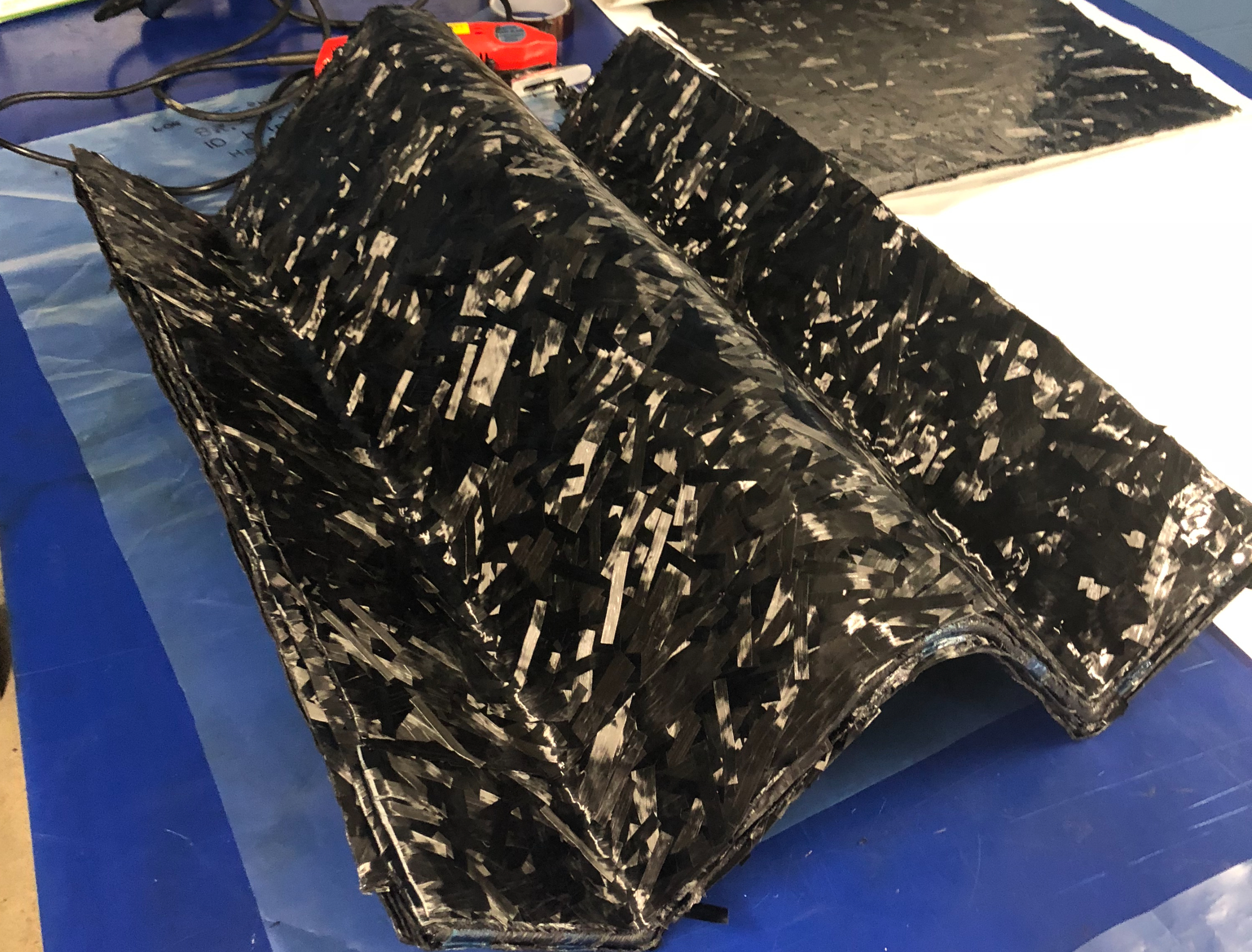

Format material adalah 2.000 gram per meter persegi/59 ons per yard persegi tikar dari serat karbon cincang yang diresapi dengan epoksi 8552 Hexcel yang dikeraskan. Bahan ini sering digunakan untuk perkakas komposit karena sifatnya yang hampir isotropik, yang memungkinkan pemesinan pasca-cetakan tanpa pergerakan pahat yang mungkin disebabkan oleh relaksasi tegangan sisa.

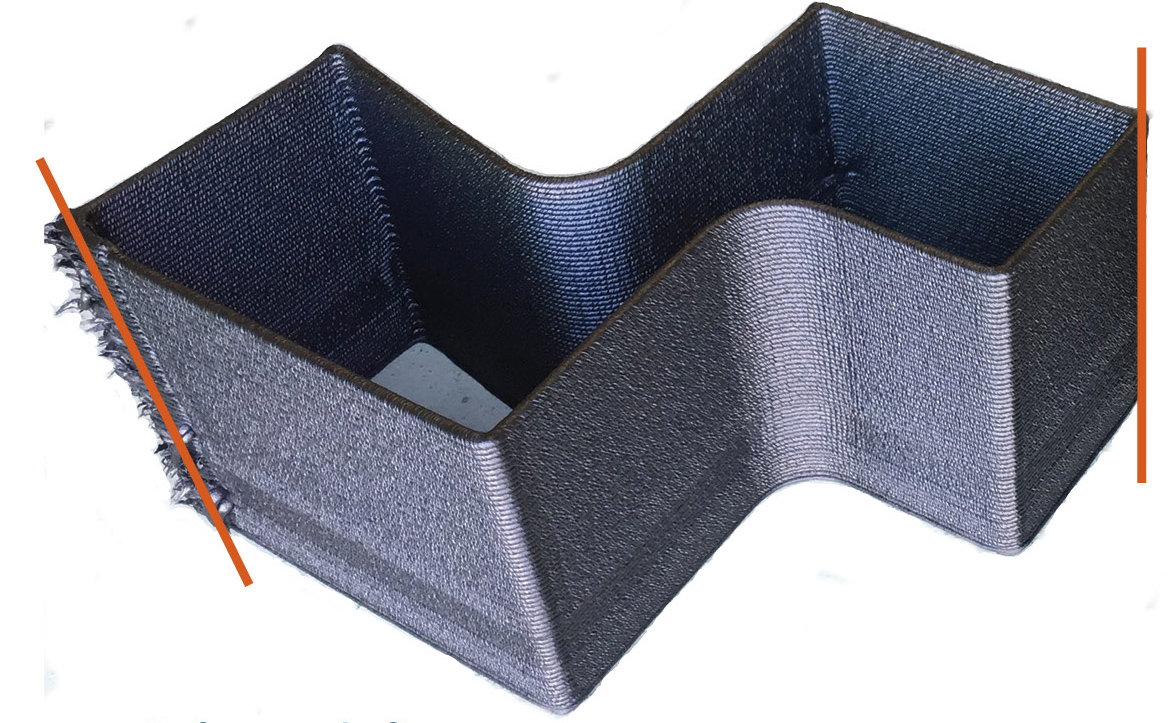

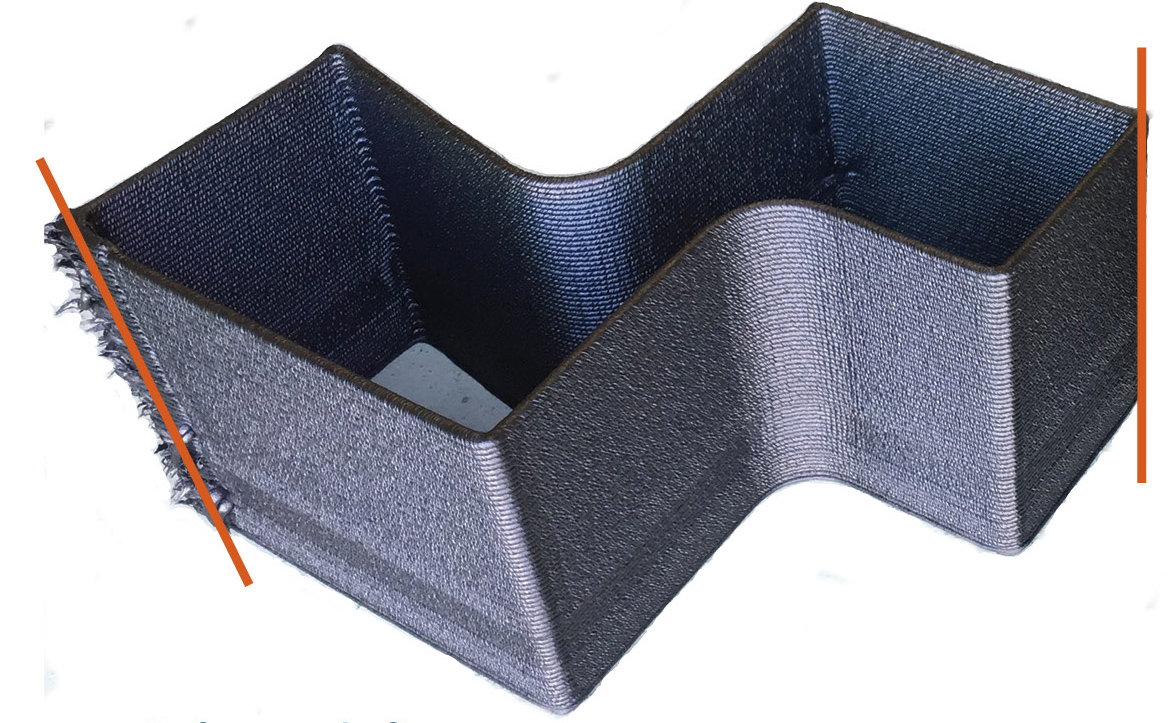

Mengingat bahwa inti akan dicetak pada printer Cincinnati Inc. BAAM 1000 di Additive Engineering Solutions (Akron, Ohio, AS), dan mengingat bahwa UDRI dan Cincinnati memiliki pengalaman yang signifikan dalam bekerja dengan polieterimida termoplastik suhu tinggi (PEI), mereka memilih 20% serat karbon pendek yang diperkuat PEI (Thermocomp EX004EXAR1 Ultem) dari SABIC, (Riyadh, Arab Saudi) untuk mencetak inti berbentuk jaring. (Kehadiran serat karbon menstabilkan polimer selama pencetakan dan mencegahnya merosot; dalam struktur akhir, serat mengurangi CLTE dalam arah pencetakan.) Untuk menjaga biaya tetap rendah, inti berfungsi sebagai master perkakas dan kulit wajah dilaminasi secara langsung ke inti tanpa perekat, tetapi dengan beberapa modifikasi pada permukaan inti yang tercakup dalam kekayaan intelektual (IP) yang dikembangkan selama proyek. Pendekatan itu efektif, tanpa delaminasi bahkan setelah beberapa siklus termal.

Manufaktur kental

Dalam fabrikasi konvensional perkakas CFRP aerostruktur, master berbiaya rendah pertama kali dibuat. Ini biasanya melibatkan ikatan bersama blok papan perkakas dalam oven atau autoklaf, kemudian pemesinan struktur monolitik ke geometri bagian yang diinginkan. Bahan perkakas kemudian diletakkan, dikantongi dan disembuhkan pada master dalam autoklaf. Setelah dibongkar dan dibersihkan, struktur penyangga direkatkan ke pahat dan permukaan pahat sekali lagi dikerjakan untuk memastikan toleransi geometrik dan penyelesaian permukaan yang baik.

Dengan perkakas AM hybrid, tim mengembangkan proses manufaktur yang dipadatkan untuk mengurangi waktu tunggu dan biaya. Pertama, inti berbentuk jaring (master alat) dicetak 3D (dalam serat karbon pendek/PEI). Selanjutnya, prepreg perkakas CFRP langsung dilaminasi ke kedua sisi inti (dengan debulk panas antara lapisan satu, empat, dan tujuh sesuai rekomendasi pemasok). Seluruh struktur kemudian dikantongi vakum dan dikeringkan dengan autoklaf.

Proses manufaktur ringkas untuk alat C-spar subskala.

Langkah 2:Potong cetakan BAAM di tengah dan menjadi dua bagian kiri dan kanan.

Langkah 3:Ikat cetakan BAAM untuk mencapai panjang yang dibutuhkan dan biarkan mengering.

Langkah 4:Laminasi prepreg perkakas ke kedua sisi inti dengan debulk panas sesuai instruksi pabrik.

Langkah 5:Vakum tas dan keringkan dalam autoklaf.

Langkah 6:Alat yang diawetkan dengan mesin untuk mencapai dimensi akhir dan permukaan akhir.

Sebelumnya Berikutnya

Adhesi yang baik dicapai antara inti PEI dan kulit epoksi selama pengeringan laminasi, jadi perekat tidak diperlukan. Kulit CFRP tidak hanya tidak berpori dan lebih tahan lama daripada inti AM, tetapi juga secara fisik membatasi pergerakan inti selama perjalanan suhu karena nilai CLTE yang jauh lebih rendah. Hanya satu perawatan dan satu operasi pemesinan — keduanya merupakan pengeluaran utama selama traditional tradisional produksi alat — diperlukan untuk mencapai dimensi akhir dan permukaan akhir. Selain itu, tidak ada penyangga yang diperlukan, karena struktur sandwich dan bentuk pahat, yang mencakup flensa balik di bagian atas cetakan untuk kekakuan lateral dan sambungan baut di tengah cetakan untuk kekakuan vertikal — menghilangkan operasi pengikatan.

Tantangan awal

Para peneliti menghadapi beberapa tantangan yang dapat dikelola dengan proses baru.

Untuk kemudahan pembuatan pada BAAM, arah pembuatan yang lebih disukai untuk inti adalah mencetak penampang melintang sebagai bangunan vertikal. Itu bukan masalah untuk alat 0,6 meter; namun, untuk alat yang lebih besar, 3,3 meter lebih tinggi dari yang bisa dicetak BAAM 1000 secara vertikal. Karena keterbatasan ruang pencetakan sumbu Z pada printer, peneliti memilih untuk membagi dua alat subskala menjadi dua bagian, lalu membaginya lagi menjadi bagian kiri dan kanan (untuk mengatasi masalah undercut spar-cap dan memfasilitasi pembongkaran).

Untuk meningkatkan efisiensi pencetakan, bagian alat dicetak saling membelakangi dan kemudian dipotong menjadi bagian kanan dan kiri. Untuk mencapai panjang 3,3 meter, kedua bagian kanan direkatkan bersama diikuti oleh dua bagian kiri menggunakan perekat epoksi Loctite EA9394 Henkel Corp. (Rocky Hill, Conn., AS). Tim membiarkan inti AM tanpa mesin, merasa bahwa sangat penting untuk mencapai biaya perkakas yang rendah dan waktu pengerjaan yang singkat, serta untuk menciptakan interlock mekanis antara inti AM dan kulit CFRP di setiap sisi. Sisi belakang setiap setengah pahat dilaminasi dengan lima lapis prepreg sedangkan sisi depan dilaminasi dengan sembilan lapis untuk menyediakan material tambahan yang dapat dilepas selama pemesinan pasca-perawatan.

Hasil awal

Selain mengontrol CLTE dari inti AM, prepreg menyediakan permukaan bebas lubang yang mempertahankan integritas vakum tanpa perlu sealant/pelapisan. Pendekatan ini sangat berhasil sehingga memungkinkan penggunaan desain pahat multi-bagian yang disegel dengan paking, yang menurut para peneliti belum pernah ditunjukkan sebelumnya dalam perkakas AM yang digunakan pada suhu tinggi. Selain itu, massa alat berkurang secara signifikan; alat subskala adalah sepertiga dari berat yang dihitung untuk desain Invar yang sebanding. Alat CFRP yang lebih ringan tidak hanya lebih mudah ditangani dan disimpan di rak, tetapi juga memerlukan siklus pemanasan/pendinginan autoklaf yang lebih pendek. Pada alat untuk mencetak C-spar skala penuh, keunggulan bobot tersebut dapat membuat perbedaan antara berada di bawah atau melebihi batas bobot gantry/crane di beberapa ruang manufaktur.

Yang penting, biaya alat hibrid 0,6 meter dihitung selama pembuatan, menggunakan tarif tenaga kerja standar industri, pada $24.136 USD dengan kira-kira pembagian 50/50 antara biaya pemesinan dan biaya pencetakan/laminasi. Sebaliknya, alat Invar yang identik dikutip seharga $ 46.775 USD — penghematan hampir 50%. Biaya untuk alat 3,3 meter tidak lengkap tetapi diharapkan menghasilkan penghematan sekitar 30% berdasarkan biaya/satuan panjang, karena biaya bahan/cetakan berskala linier, tetapi biaya pemesinan menikmati skala ekonomi yang mengurangi dampaknya. Pendekatan hybrid menghasilkan alat yang memenuhi persyaratan kinerja operasional Airbus dan Northrop Grumman dan dianggap sebagai alternatif yang layak untuk Invar untuk prototipe cepat atau perkakas dengan penggunaan rendah. Investigasi tool-life bukan bagian dari studi ini, tetapi kemungkinan akan jauh melampaui 12 siklus yang ditunjukkan.

Program diperpanjang dari 18 menjadi 30 bulan, tetapi masih ada area di mana studi lebih lanjut diperlukan, seperti memahami bagaimana geometri inti tercetak akhir berbeda dari yang diprediksi dalam model CAE. Tim juga ingin meningkatkan akurasi prediktif sehingga cukup banyak lapisan yang ditambahkan di area kritis untuk memastikan tidak ada pukulan tembus selama pemesinan. Namun, tim menganggap ini sebagai proyek yang sukses dengan peluang besar untuk perangkat LFAM di masa depan.

“Northrop Grumman berharap untuk membangun bagian demonstrasi tiang sepanjang 3 meter menggunakan alat hybrid sepanjang 3,3 meter yang dibuat oleh UDRI dan proses pembentukan pengaku otomatis (ASF) kami sendiri untuk mengevaluasi ketahanan dan stabilitas dimensi alat tersebut,” menambahkan Vern Benson, rekan teknis Northrop Grumman.