Strategi Perkakas dan Pemesinan untuk Suku Cadang Otomotif

Seiring ledakan kendaraan listrik yang semakin cepat, material baru digunakan untuk memproduksi komponen kendaraan, menghadirkan tantangan permesinan bagi pemasok otomotif. Inilah mengapa alat pemotong berlian polikristalin dengan cepat menjadi teman terbaik pembuat mobil.

Selama ada mobil, pembuat mobil telah menggunakan aluminium untuk membuatnya. Bahkan, pionir otomotif Carl Benz memperkenalkan suku cadang mesin aluminium pertama pada tahun 1901, diikuti oleh penggunaan sasis aluminium dan komponen bodi oleh Bugatti pada tahun 1908 dan mesin supercharged Alfa Romeo pada tahun 1934, juga aluminium.

Sejak itu, aluminium dan banyak paduannya terus meningkat popularitasnya, salah satu contoh yang lebih baru dan terkenal adalah pengenalan truk pickup F-150 bodi aluminium oleh Ford Motor Co. pada tahun 2015. Tren ini akan segera mengambil alih. lompatan besar ke depan, bagaimanapun, mengingat rencana General Motors untuk menawarkan 30 model kendaraan listrik (EV) baru pada tahun 2025, diikuti dengan penghapusan total mesin pembakaran internal (IC) 10 tahun setelah itu. Pembuat mobil lain pasti akan mengikuti jalan terobosan GM.

Apa hubungan elektrifikasi kendaraan dengan aluminium? Banyak. Di mana logam yang kuat namun ringan ini sudah menjadi kesayangan industri otomotif karena perannya yang membantu dalam memenuhi standar efisiensi bahan bakar yang ketat, survei terbaru oleh firma riset DuckerFrontier menyarankan rata-rata aluminium yang digunakan pada kendaraan listrik dan non-listrik di Amerika Utara diharapkan meningkat 24 persen pada tahun 2030.

Sebagian dari konsumsi ini akan disebabkan oleh roda, badan pompa, kepala silinder dan rumah transmisi yang sudah digunakan tetapi secara bertahap akan diperluas untuk mencakup baki baterai dan komponen motor listrik seperti stator dan rumahan. Namun, hanya ada satu masalah:Di mana sebagian besar paduan aluminium tempa dan tempa relatif mudah dikerjakan, bahan cor yang digunakan di beberapa bagian ini bisa sangat abrasif, yang menyebabkan masa pakai alat yang buruk dan peningkatan waktu henti. Mengingat volume produksi industri yang terkenal tinggi, hal ini tampaknya menjadi perhatian serius bagi pembuat mobil dan pemasok tingkat mereka.

Menjawab Pertanyaan Sulit

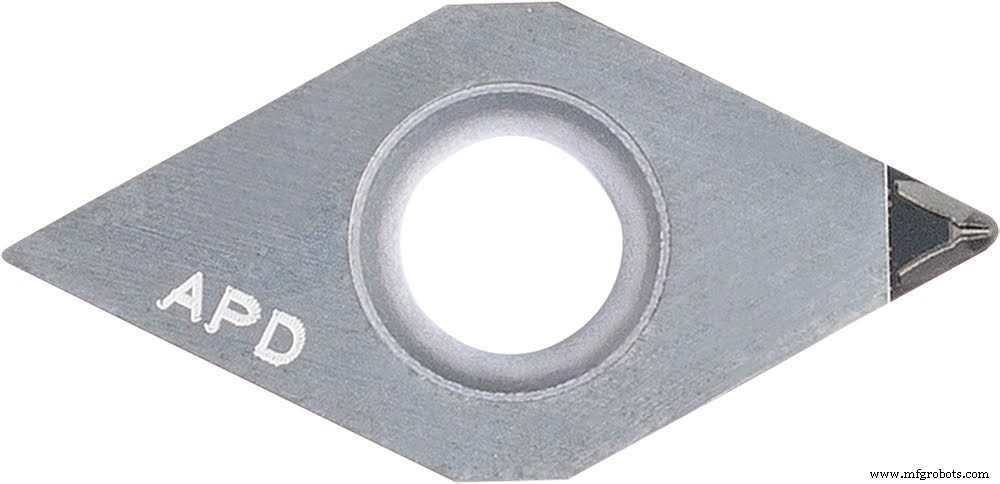

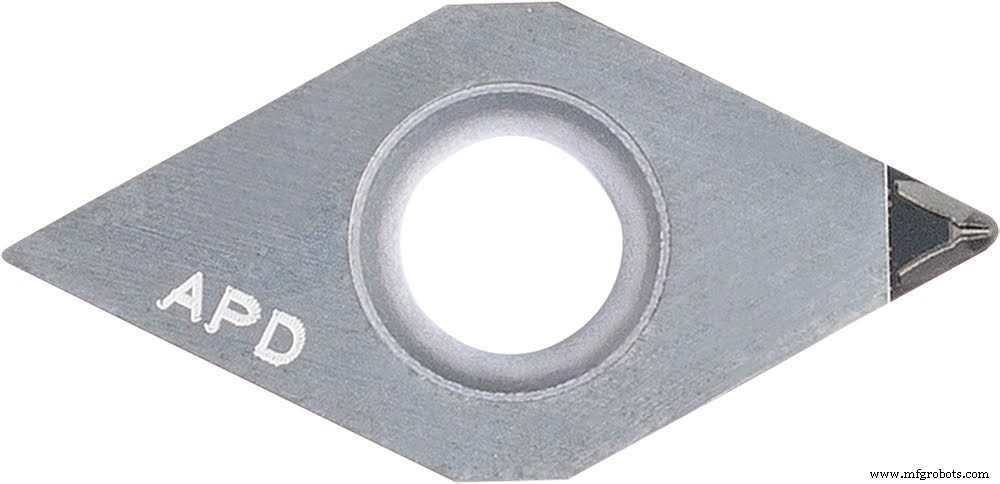

Untungnya, ada bahan alat pemotong untuk tugas itu. Ini disebut berlian polikristalin (PCD), dan seperti yang Gerald Fitch, spesialis aplikasi otomotif di Kyocera Precision Tools menunjukkan, ada berbagai macam bor PCD dan pabrik akhir yang tersedia serta pemotong yang dapat diindeks dan solusi khusus, yang semuanya berfungsi untuk mengurangi biaya dan meningkatkan produktivitas untuk setiap toko yang secara rutin mengerjakan aluminium.

“Untuk pembuat mobil, biaya per edge adalah segalanya, dan meskipun alat PCD mungkin berharga 10 kali setara karbidanya, waktu siklus yang lebih pendek dan masa pakai alat yang sangat meningkat, alat ini memberikan lebih dari sekadar menutupi perbedaan harga,” katanya.

Fitch menunjuk ke pemotong frais MFAH dan MEAS perusahaan sebagai dua solusi yang mungkin. Keduanya dikatakan memberikan gaya potong rendah yang meminimalkan gerinda dan serpihan benda kerja sekaligus menghasilkan hasil akhir berkualitas tinggi, yang semuanya sangat penting dalam pemesinan aluminium volume tinggi. Alat yang dapat diindeks seperti ini juga cocok untuk menggiling bagian atas blok mesin di mana terdapat besi tuang atau pelapis silinder logam serbuk, kejadian yang umum namun menantang di pasar otomotif.

Sangat Membosankan

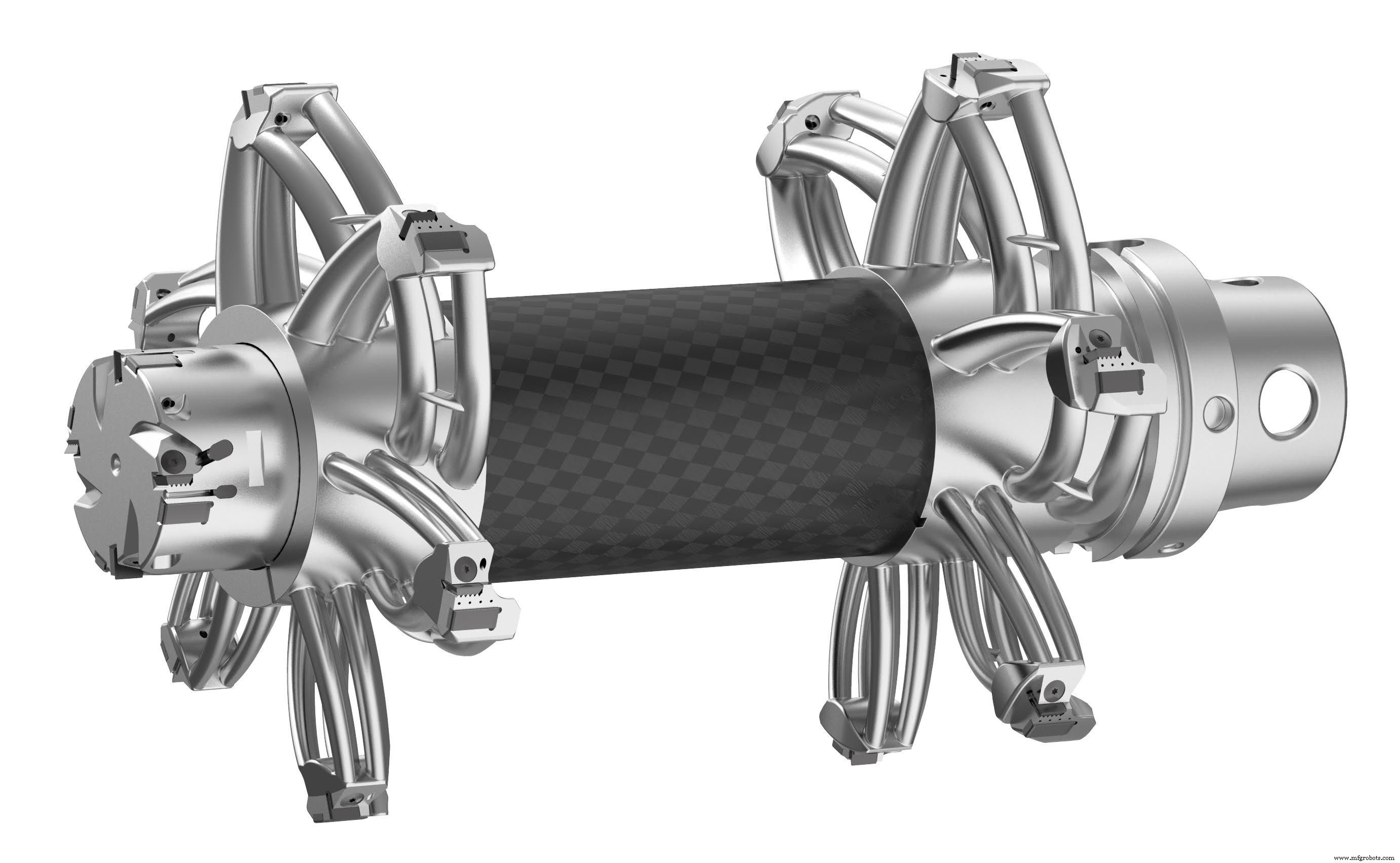

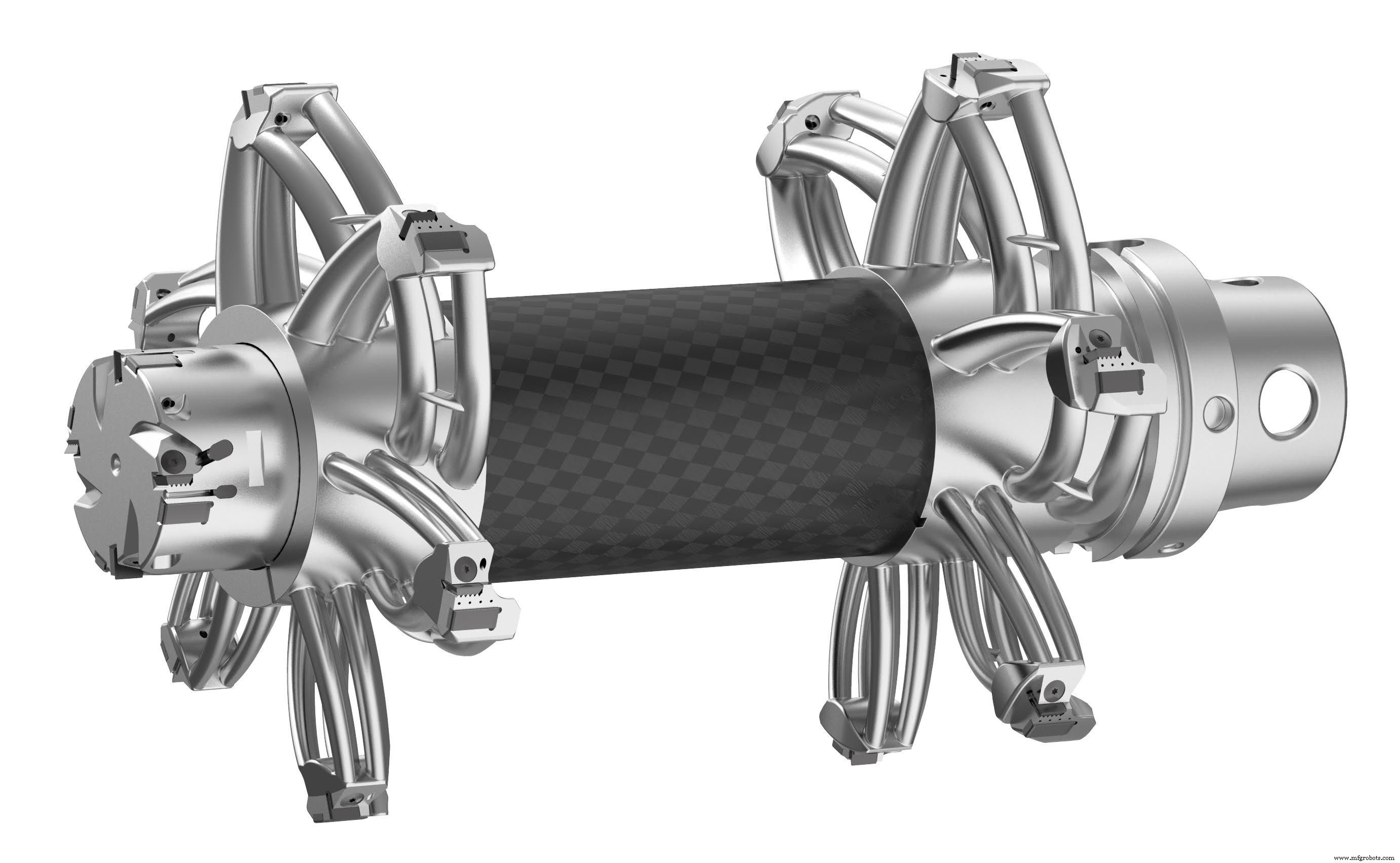

Rick With melihat banyak tantangan yang sama. Manajer produk dan supervisor teknik untuk divisi PCD/PCBN Guhring Inc., ia menunjukkan bahwa toleransi suku cadang otomotif dan penyelesaian permukaan seringkali cukup ketat, dan dalam hal lubang stator motor listrik, rasio panjang terhadap diameter dapat juga diharapkan.

“Salah satu contohnya adalah lubang stator di motor listrik, yang biasanya dapat mengukur diameter lebih dari 200 milimeter (7,87 inci) dan mungkin 1 hingga 1,5 kali lebih dalam,” kata With. “Pendekatan pemesinan sangat mirip dengan rumah transmisi konvensional, yang sebenarnya membutuhkan jangkauan yang jauh lebih besar. Ini membutuhkan proses pemesinan tiga langkah dengan operasi pengeboran kasar, setengah jadi, dan selesai. Perbedaannya di sini adalah material bodi alat dan sistem penyetelannya.”

Solusi Guhring untuk bagian khusus ini adalah pemotong khusus yang tubuhnya, agak ironis, terbuat dari aluminium. Alat bor memiliki antarmuka spindel HSK dan dilengkapi dengan enam atau lebih sisipan PCD, masing-masing dipasang di kartrid yang dapat disesuaikan untuk kontrol ukuran. “Seperti biasa pada banyak alat pemotong otomotif, ini adalah alat khusus yang lengkap di mana Anda dapat mengerjakan berbagai diameter dan fitur suku cadang dengan satu alat,” kata With.

Memberi Makan Lebih Cepat dengan PCD

Chad Hefflinger adalah manajer produk PCD/PCBN untuk Kennametal Inc. Dia menjelaskan bahwa, sementara pembuat mobil telah menggunakan perkakas PCD selama beberapa dekade untuk meningkatkan operasi pemesinan aluminium mereka, pemasok Tier mereka telah tertinggal untuk sebagian besar waktu itu. Itu semua berubah selama beberapa tahun terakhir mengingat ketersediaan luas dari mesin CNC yang relatif murah yang menawarkan kecepatan spindel dan laju umpan yang lebih tinggi yang dibutuhkan untuk PCD, membawa produktivitas yang lebih besar dalam jangkauan bahkan toko terkecil.

Hal lain yang berubah adalah pengembangan yang disebut perkakas PCD "berurat". “PCD di sebagian besar alat pemotong dihasilkan dari keping datar yang dipotong dan dibrazing ke substrat karbida,” kata Hefflinger. “Kelemahannya di sini adalah Anda tidak dapat membuat bentuk melengkung seperti pada alat pemotong karbida. Namun, dengan perkakas berurat, PCD disinter ke dalam slot melengkung di dalam karbida kosong yang telah disiapkan, memungkinkannya digunakan dalam bor heliks dan pabrik akhir.”

Hefflinger juga menunjukkan bahwa aluminium bukan satu-satunya permainan di kota otomotif. Semakin banyak produsen yang beralih ke plastik yang diperkuat serat karbon (CFRP) dan komposit lainnya untuk panel bodi, komponen rangka, bumper, dan dalam kasus kendaraan listrik, baki baterai. Di sini sekali lagi, perkakas PCD adalah pilihan pertama dan kadang-kadang satu-satunya untuk pengerjaan material kelas kedirgantaraan ini.

“CFRP tidak hanya cukup abrasif tetapi juga rentan terhadap chipping dan delaminasi,” katanya. “Ini adalah bagian dari alasan mengapa perkakas PCD berurat sering lebih disukai untuk bahan-bahan ini, terutama di industri kedirgantaraan tetapi juga dengan otomotif sampai batas tertentu. Anda mendapatkan ketahanan aus yang ekstrem dari PCD bersama dengan opsi geometri yang lebih fleksibel, yang membantu menghilangkan beberapa masalah yang dihadapi saat pemesinan komposit serta beberapa paduan aluminium.”

Langkah apa yang Anda ambil untuk mempercepat kemampuan produksi kendaraan listrik Anda? Bagikan pemikiran dan wawasan Anda di komentar di bawah.

Menggunakan Strategi Perkakas dan Pemesinan Terbaik untuk Suku Cadang Otomotif

Saat ledakan kendaraan listrik (EV) semakin cepat, material baru digunakan untuk memproduksi komponen kendaraan, menghadirkan tantangan permesinan bagi pemasok otomotif. Untungnya, ada bahan alat pemotong untuk tugas itu:berlian polikristalin, atau PCD. Langkah apa yang Anda ambil untuk mempercepat kemampuan produksi EV Anda? Ikuti polling kami untuk membagikan wawasan Anda tentang topik ini.

Bagaimana Anda mengelola paduan aluminium mesin?