Industrialisasi epoksi termoplastik

Cecence (Salisbury, Inggris) didirikan pada tahun 2014 oleh tiga pendiri dengan pengalaman puluhan tahun dalam bidang komposit. Direktur Mike Orange memiliki sejarah panjang dalam pemasangan serat karbon yang diperkuat polimer (CFRP) dan tiang untuk kapal pesiar. Kepala inovasi Humphrey Bunyan sebelumnya adalah kepala inovasi di Future Fibers (Valencia, Spanyol). “Mereka [Future Fibres] membuat tali-temali semua komposit untuk Piala Amerika dan kapal balap lainnya, serta CFRP tethers untuk menahan roda ke mobil Formula 1,” kata Orange (lihat “Komposit pembuatan kapal pesiar:Dicurangi untuk sukses”). “Kami memahami keuntungan dari ringan tetapi terlibat dengan sektor lain yang tidak memiliki pengalaman kami dan berjuang dengan biaya, meningkatkan produksi dan memenuhi peraturan kebakaran.”

Dengan demikian, Cecence (diucapkan "lihat-sense, seperti dalam akal sehat dengan komposit serat karbon) didirikan untuk fokus pada ketahanan api, manufaktur industri dan keberlanjutan. Hal ini menghasilkan perkembangan seperti sandaran kursi komposit serat karbon/bioresin kompresi untuk pesawat penumpang yang beratnya hanya 7,5 kilogram, pengurangan ketebalan kursi hingga kurang dari 20 milimeter dan peningkatan ruang penumpang dan kenyamanan, sekaligus memenuhi semua persyaratan kebakaran, asap, dan racun (FST).

“Dalam proyek sebelumnya, Cecence telah mengembangkan metode pembuatan hot press yang mempersingkat waktu siklus dari 2,5 jam menjadi 7 menit untuk sandaran kursi kelas ekonomi menggunakan fenolik snap-cure dikembangkan dengan FTI (Somerset) prepregger Inggris,” kata Orange. Untuk sandaran kursi terbaru yang dijelaskan di atas, yang dikembangkan dengan Design Q (Redditch, Inggris), Cecence memperluas portofolio FST-nya dengan menggunakan prepreg resin polifuril alkohol (PFA) yang dikembangkan oleh SHD Composites (Sleaford, Inggris). PFA adalah polimer termoset yang berasal dari biomassa yang bekerja seperti fenolik dengan pemrosesan permukaan yang sangat baik dan keberlanjutan (lihat “Menahan api tanpa beban”). “Kami bekerja dengan SHD Composites dan mendorong chemistry mereka untuk penyembuhan yang lebih cepat,” kata Orange. “Itulah yang kami lakukan:mengambil bahan, proses, dan desain dan mengembangkannya lebih lanjut sehingga produk komposit dapat diproduksi dalam skala besar dengan cara yang layak secara komersial namun berkelanjutan.”

Kecepatan manufaktur dan keberlanjutan adalah faktor kunci ketika Cecence menemukan sistem resin epoksi termoplastik beberapa tahun yang lalu. “Termoplastik dengan komponen epoksi di ujung rantai polimernya digunakan oleh perusahaan kain yang tidak menyadari potensinya dalam komposit,” jelas Orange.

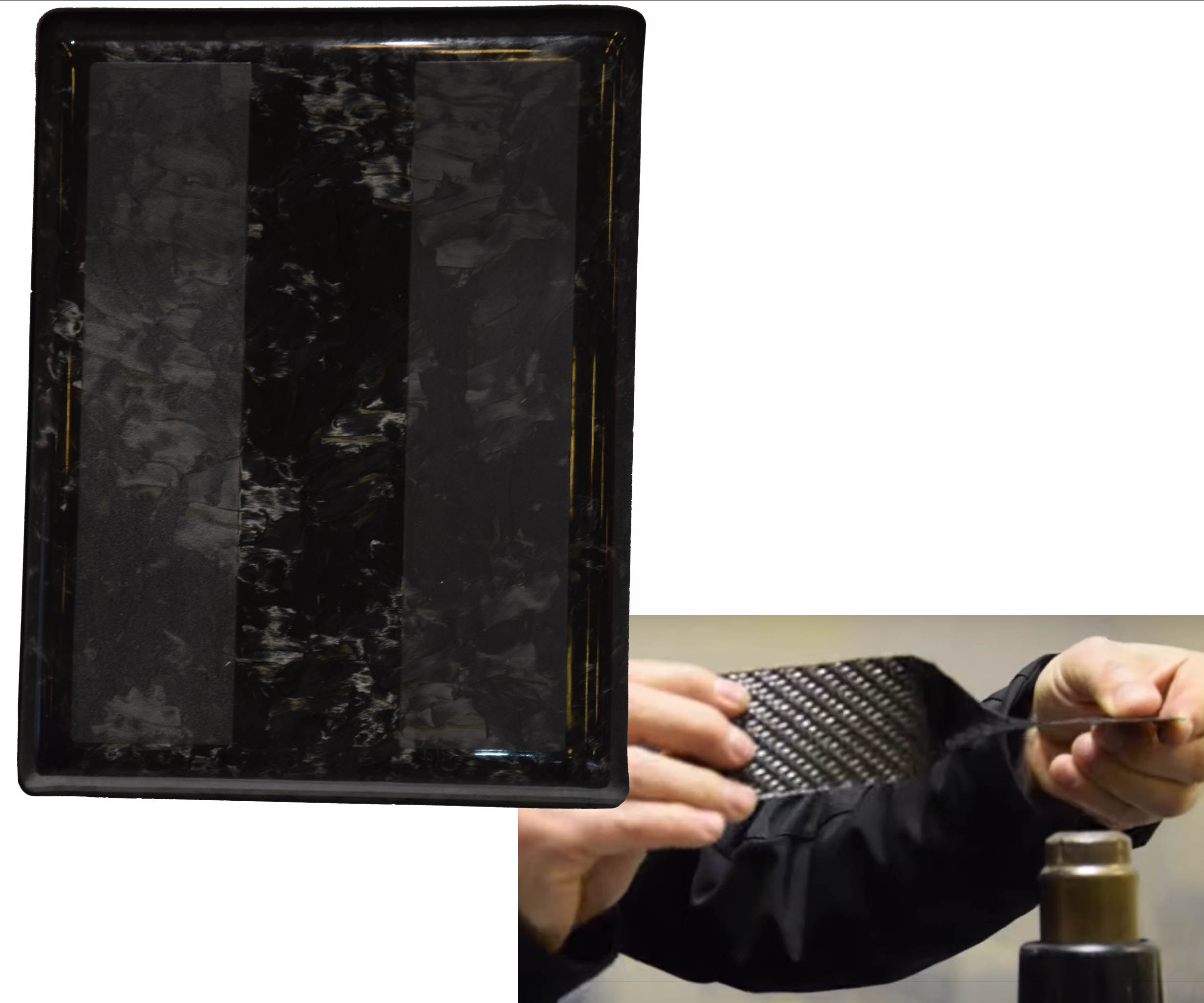

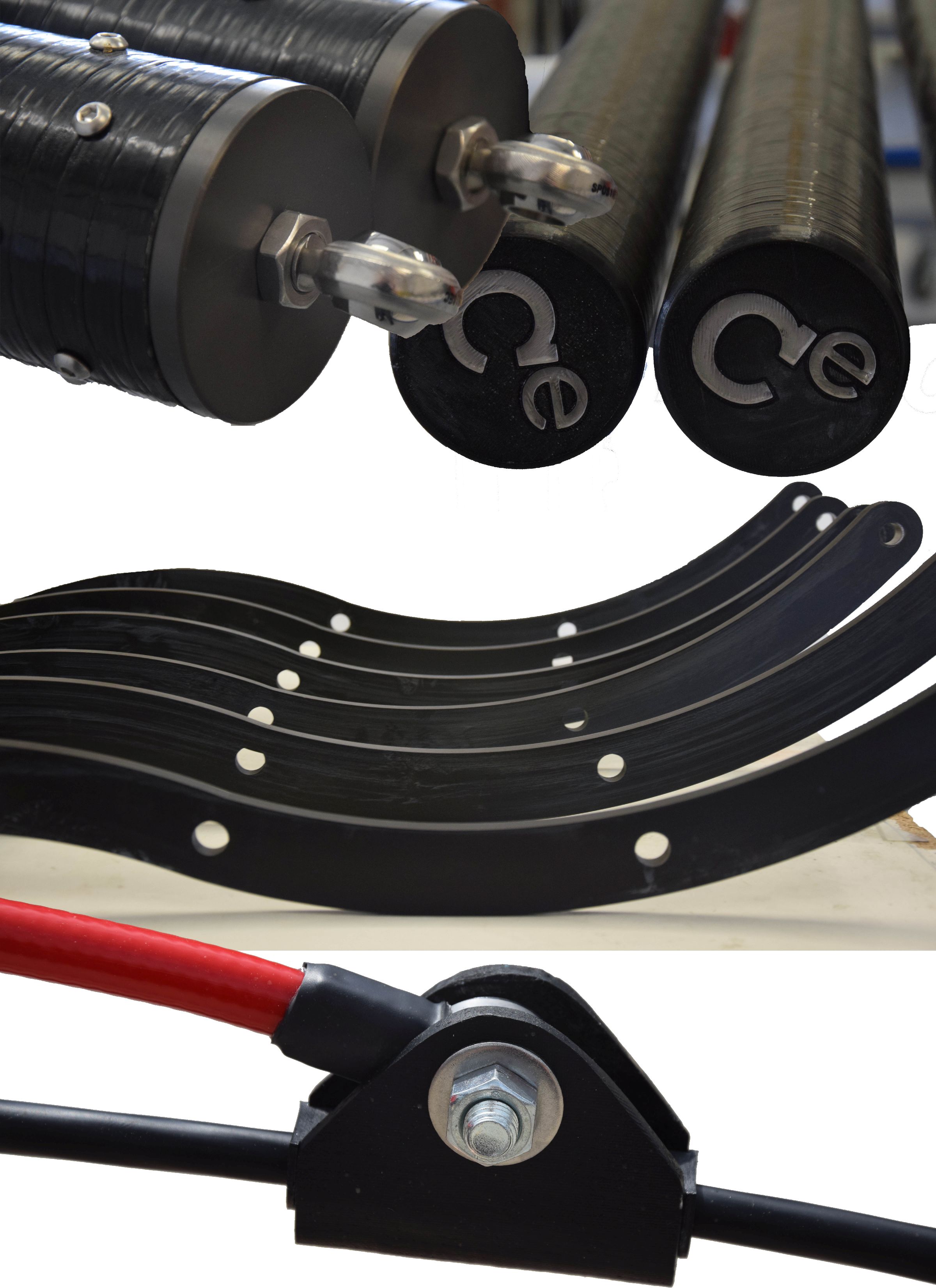

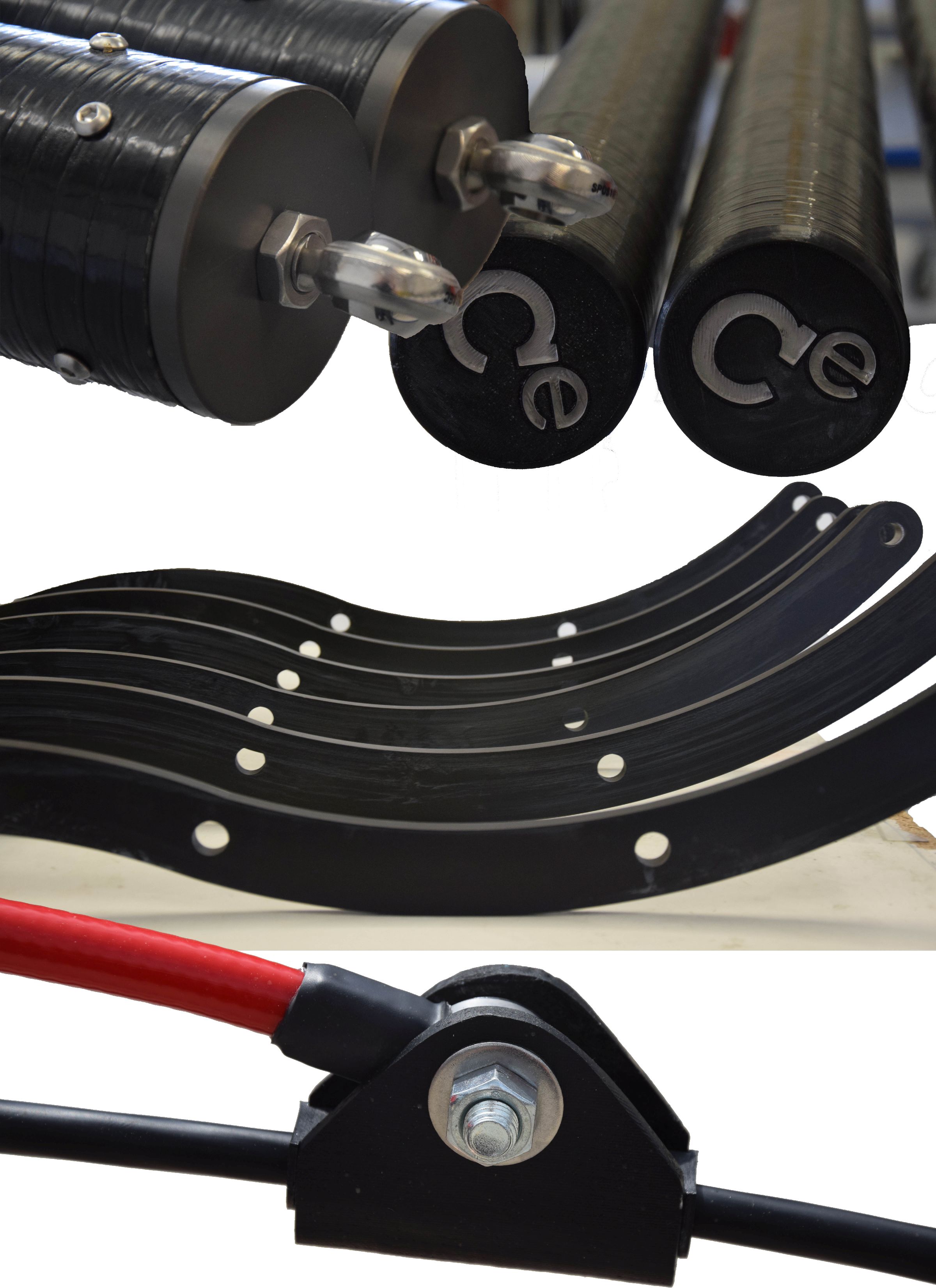

“Kami segera memahami keuntungan termoplastik dengan viskositas rendah yang dapat menyerap serat dengan sangat baik sekaligus memungkinkan epoksi termoformabel,” kata Humphrey Bunyan. Cecence mengembangkan prepreg berdasarkan teknologi epoksi termoplastik ini, dan kemudian rangkaian produk di bawah merek K_Series:coilable K_Rod, K_Plate semi-preg setebal 0,25 hingga 1,98 milimeter, dan senyawa cetakan K_Chip (Gbr. 1). “Kami dapat menekan komponen cetakan dalam waktu kurang dari tiga menit,” kata Orange, “dan telah mendemonstrasikan varian FR yang memenuhi persyaratan FST untuk interior pesawat.” Cecence juga telah menggunakan bahan tersebut untuk mengembangkan sistem peralatan saluran udara komposit (COHLE) untuk jalur rel listrik yang mengurangi jumlah tiang/tiang penyangga hingga setengahnya dan keseluruhan biaya pemasangan dan pengoperasian sebesar £100.000 ($124.200) per kilometer.

Epoksi termoformable

“Dengan termoplastik tipikal, Anda memiliki polimer matriks dengan viskositas tinggi yang sulit dipaksakan ke dalam serat,” jelas Bunyan. “Jadi, sulit untuk mendapatkan impregnasi yang baik dari derek atau kain. Tetapi epoksi termoformable K_Series memiliki viskositas yang sangat rendah — 80 centipoise pada 100 °C. Hal ini memungkinkan kami untuk menyiapkan penguatan kaca, karbon, dan serat alami dengan distribusi resin-ke-serat yang sangat baik dan biasanya 60% kandungan serat menurut beratnya. Kami juga dapat menggunakan serat dengan ukuran untuk epoksi, yang biasanya tidak kompatibel dengan termoplastik.” Namun, sistem ini adalah termoplastik sejati, memungkinkan pembentukan kembali bagian jadi pada 180-200 °C tanpa reaksi kimia atau eksoterm.

“Seperti epoksi, ia melekat dengan baik pada serat, sehingga tidak ada pemisahan serat dari matriks, bahkan jika Anda menggunakan tekanan yang lebih tinggi selama pencetakan,” catat Orange. Ini mengacu pada masalah yang dia lihat dengan senyawa poliamida (PA) dan polipropilen yang diperkuat serat pendek. “Kami bekerja dengan lapisan PA yang dilebur ke kain melalui pengepresan panas untuk membuat lembaran datar. Matriks tidak menempel pada serat, hanya mengelilinginya. Jadi, ketika ditekan menjadi bagian, Anda akan mendapatkan penarikan serat.”

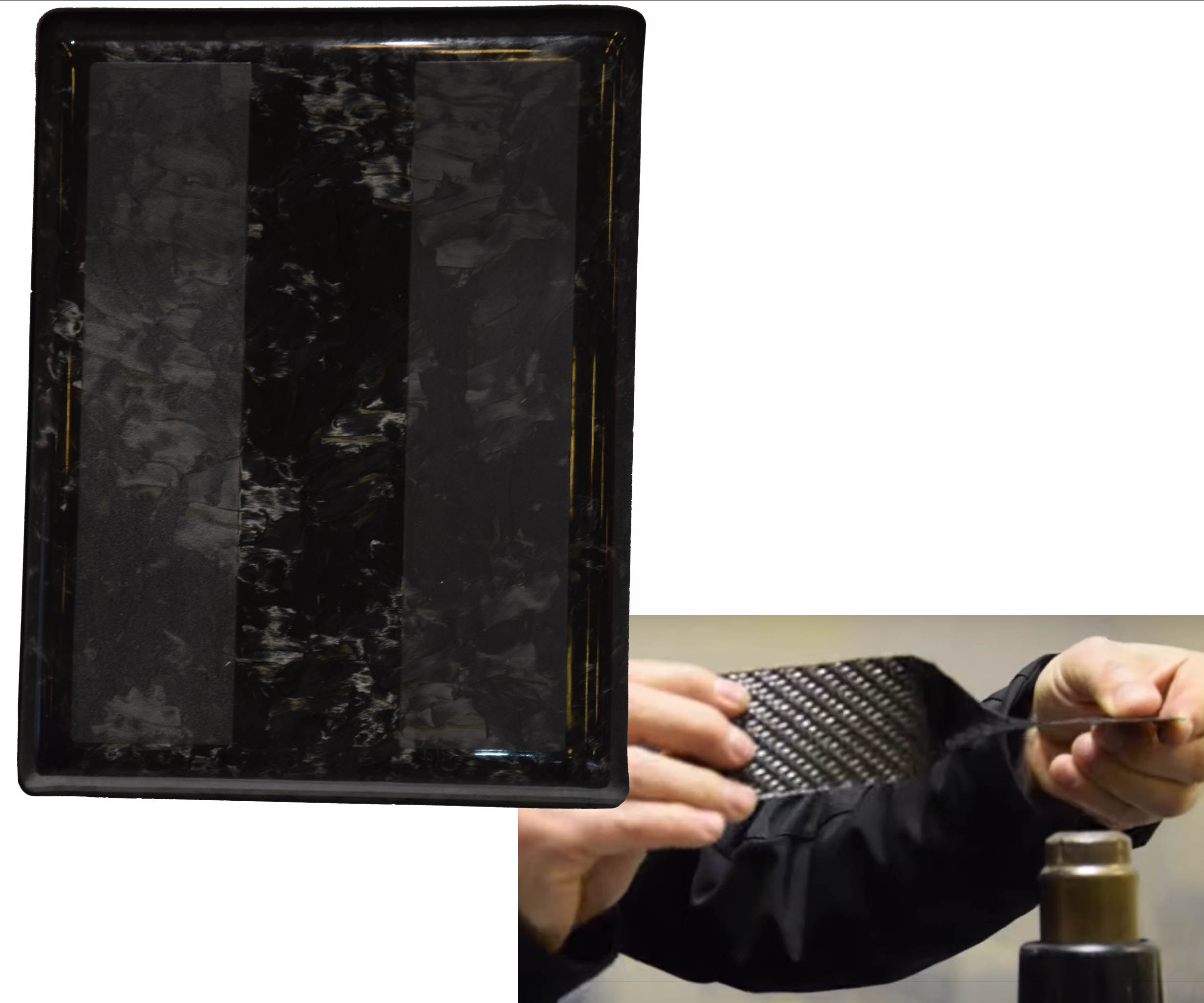

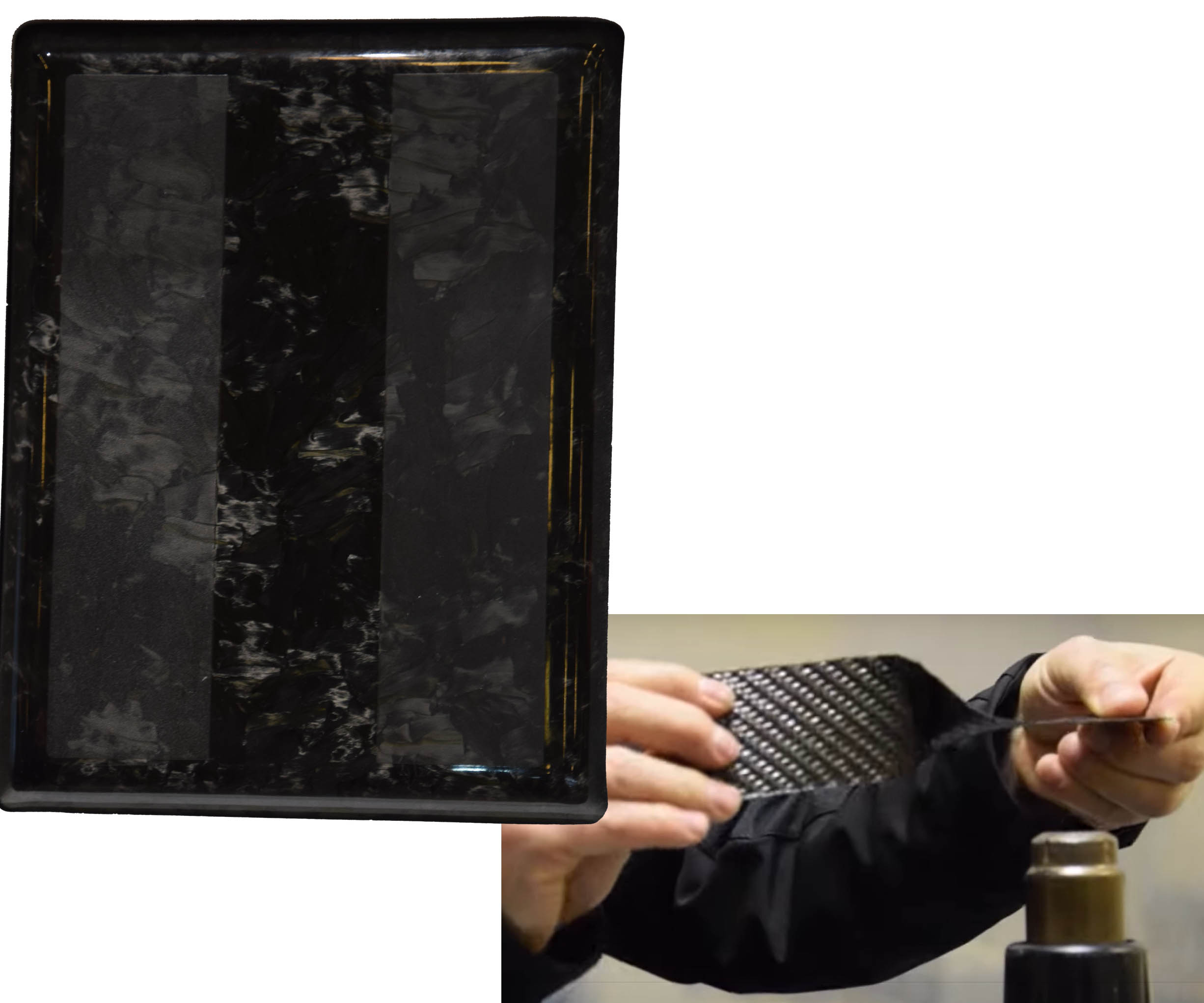

K_Plate, yang memproses pada 150-220 °C, menawarkan suhu layanan 100 °C untuk eksposur singkat dan terus digunakan pada 90 °C. Senyawa K_Chip derek searah yang dicincang ditekan pada 240 °C. “Tg [suhu transisi kaca] dan timbulnya deformasi panas untuk K_Series lebih rendah daripada epoksi biasa, tetapi ini juga yang membuat reformasi dan daur ulang menjadi layak,” kata Orange. Proses K_Series juga cepat. “Cecence bekerja dengan RocTool [Le Bourget du Lac, Prancis] di JEC 2016 untuk mendemonstrasikan pembentukan termoplastik tercepat yang pernah mereka lihat,” katanya, mencatat waktu siklus 2 menit, 40 detik untuk kap mobil. “Waktu tinggal hanya 25 detik sebelum pendinginan, menggunakan tekanan 8-9 bar di atas membran vakum. Mereka juga senang dengan hasil akhir permukaan matte dan gloss [lihat gambar pembuka], dengan memperhatikan bahwa bahan kami memberikan hasil akhir terbaik dari semua yang telah diuji coba.”

Selain itu, komponen epoksi dalam produk K_Series membuat komponen komposit mudah dicat dan diikat, tanpa primer khusus dan persiapan yang diperlukan untuk termoplastik tradisional. “Anda dapat mengikatnya secara sekunder menggunakan perekat standar,” tambah Bunyan. “Anda juga mendapatkan sifat geser interlaminar yang baik dan, secara keseluruhan, ini membuat struktur yang kuat dan menyerap energi, berkat termoplastik.”

Catenary CFRP untuk perkeretaapian listrik berbiaya rendah

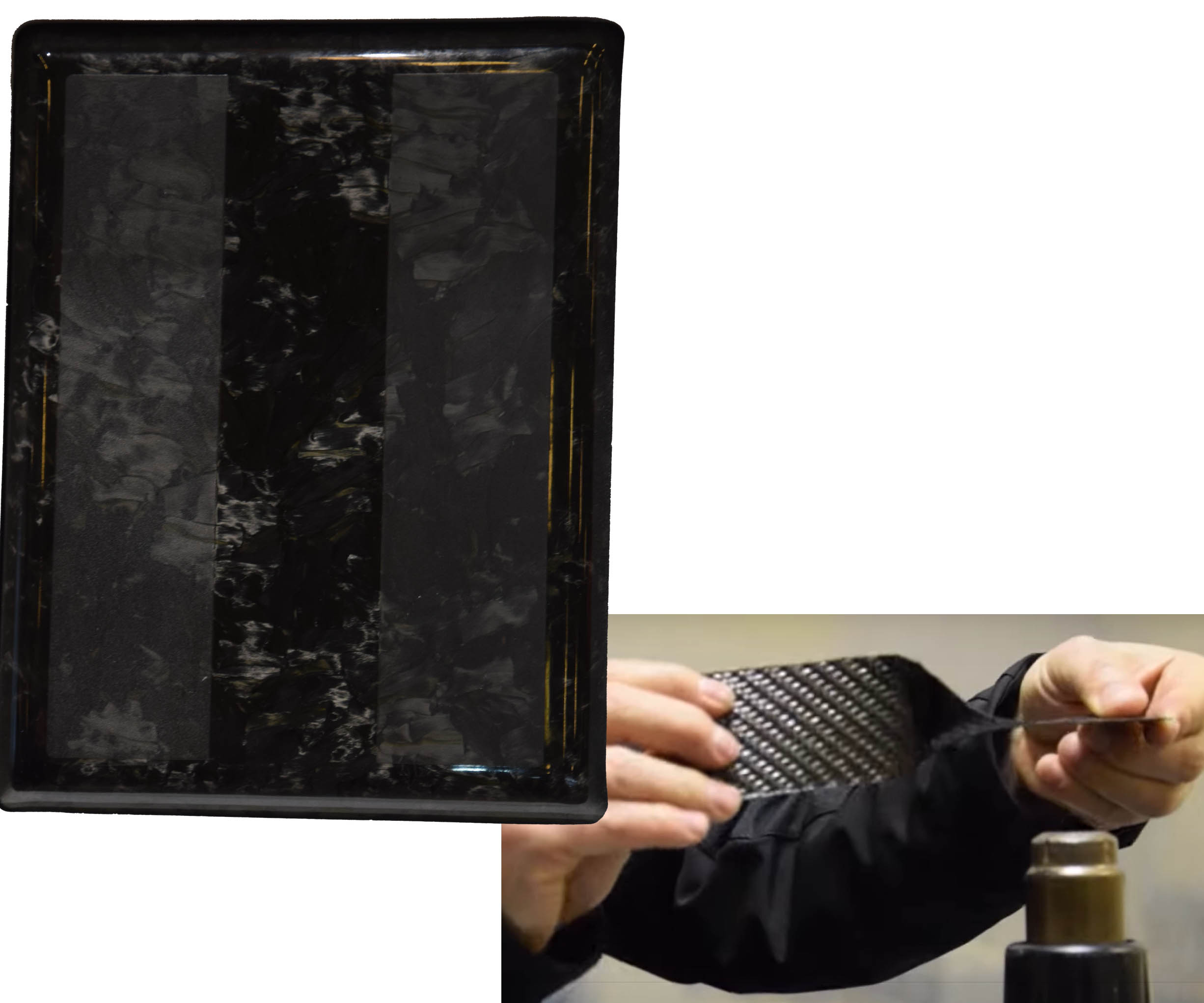

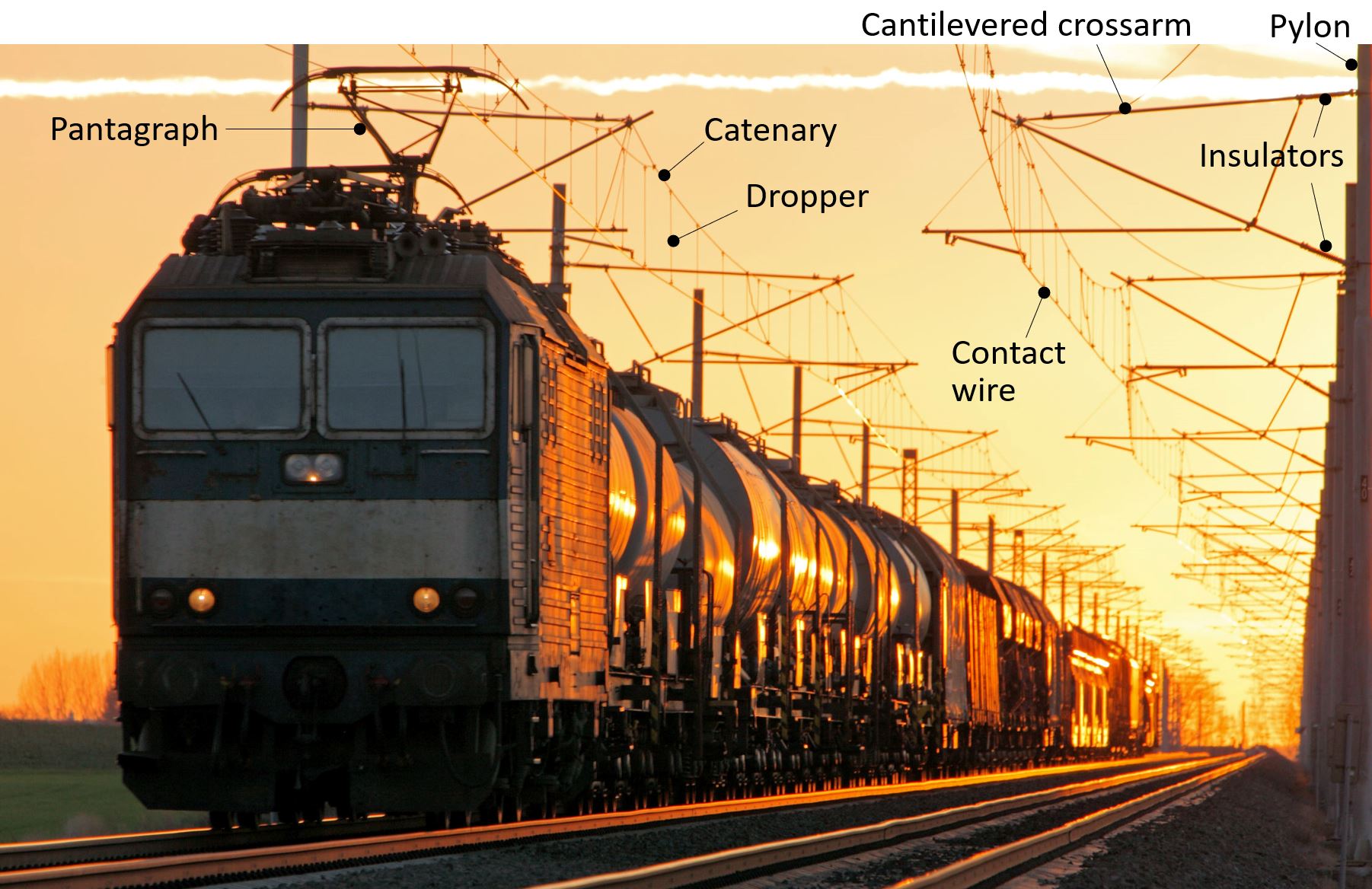

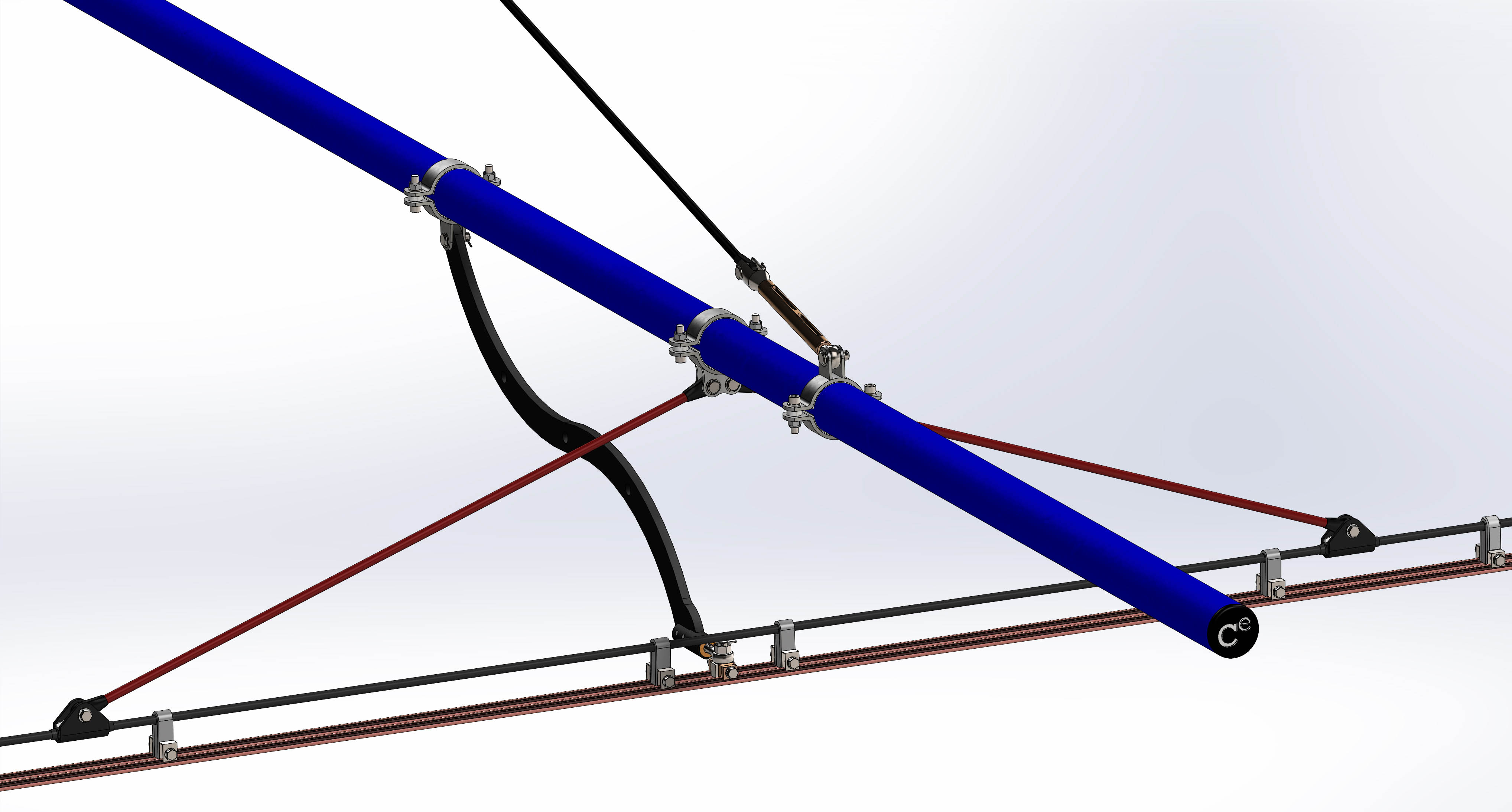

Sifat ganda epoksi termoplastik ini dicontohkan dalam sistem peralatan saluran udara (OHLE) yang dikembangkan oleh Cecence menggunakan catenary CFRP yang dibuat dengan K_Rod. Catenary dan kabel kontak pembawa arus adalah dua kabel utama dalam OHLE kereta api listrik (Gbr. 2). Listrik dikirim ke lokomotif kereta api melalui pantagraf, yang memanjang dari atas lokomotif untuk menekan kabel kontak. “Catenary bertindak seperti jembatan gantung antara tiang (tiang, tiang), yang berjarak setiap 25 meter di sepanjang rel,” jelas Orange. Kawat kontak tembaga digantungkan dari catenary oleh kabel penetes atau penetes vertikal, seperti halnya jalan raya yang ditopang dari kabel di jembatan gantung.

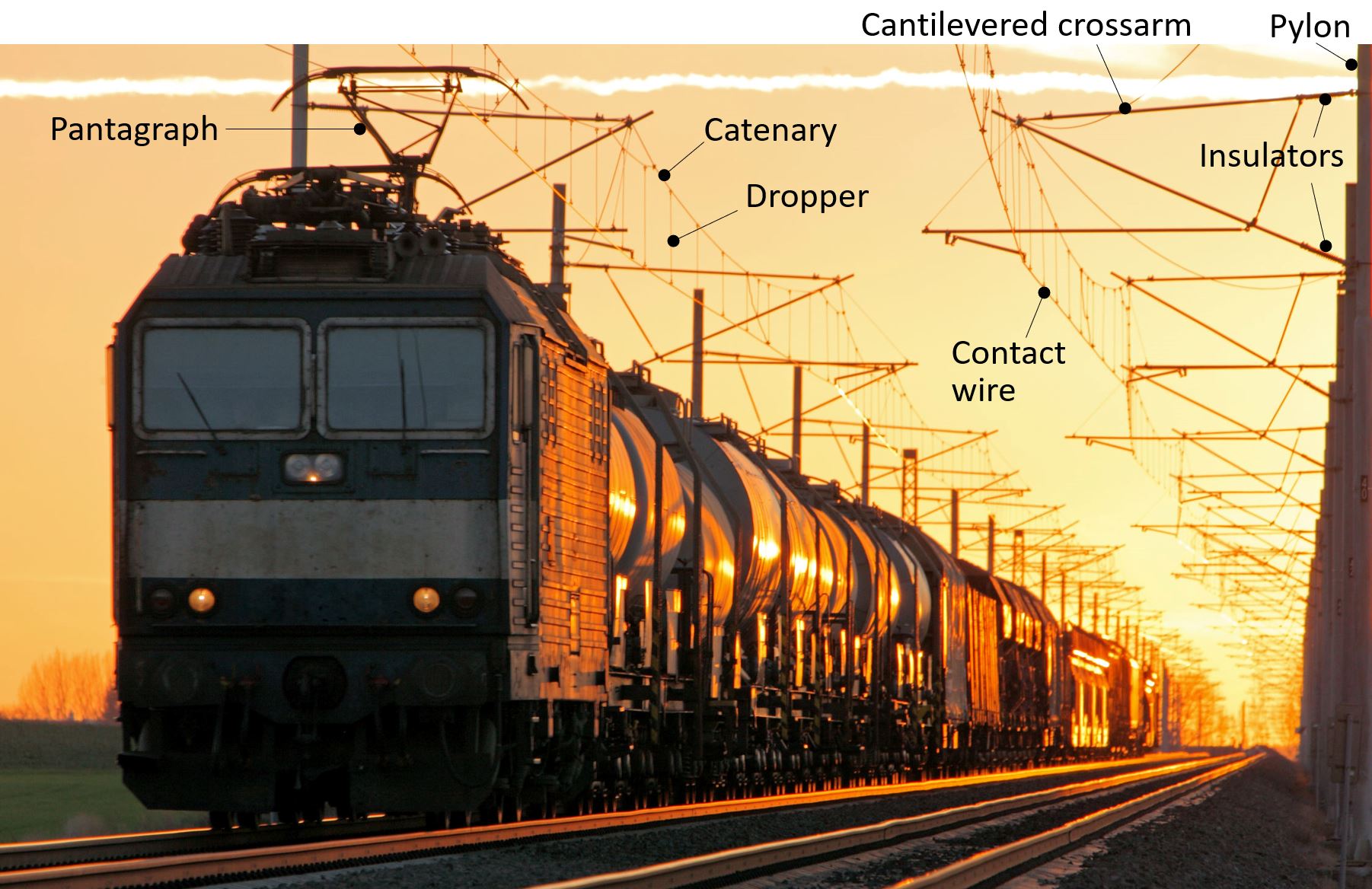

“Dengan menggunakan kabel tegangan K_Rod sebagai catenary, kabel ini hanya dapat dipasang 70 milimeter di atas kabel kontak tembaga,” kata Orange (Gbr. 3). “Seluruh sistem lebih kompak dengan dampak visual yang jauh lebih rendah terhadap lingkungan.” Sistem OHLE saat ini menggunakan kabel catenary baja, yang panjangnya berubah dengan perubahan suhu. “Di musim panas, mereka memanjang hingga 400 milimeter per kilometer,” catatnya. Untuk mengatasi kendur ini di garis, counterweight beton pada katrol dipasang sebagai sistem auto-tensioning, tetapi menambah biaya keseluruhan.

“Berat garis baja dan profil melorotnya juga menjadi alasan mengapa begitu banyak tiang dibutuhkan,” catat Orange. “Kabel CFRP kami berubah panjang hanya 7 milimeter per kilometer di musim panas karena ekspansi termal yang dapat diabaikan dari serat karbon menciptakan komposit yang stabil secara termal. Ini juga 80 persen lebih ringan dari kabel baja, tidak melorot dan memungkinkan jarak antar tiang 50 meter, yang mengurangi separuh jumlah tiang yang dibutuhkan.” Hal ini memungkinkan penghematan biaya lebih lanjut karena untuk setiap pylon terdapat crossarm kantilever, didukung oleh kawat penahan.

Selanjutnya, sistem OHLE konvensional menggunakan semua komponen logam, yang memerlukan penambahan isolator untuk mencegah konduksi arus listrik yang tidak diinginkan. “Cecence COHLE tidak memerlukan semua isolator karena menggunakan tiang komposit serat kaca (GF) nonkonduktif dan lengan silang dengan kabel penahan komposit nonkonduktif,” jelas Orange. “Kami juga menggunakan penetes perantara yang terbuat dari asam polilaktat (PLA) yang dicetak 3D. Tidak seperti sistem logam, tiang tidak memerlukan pengecatan biasa dan komposit tahan korosi memerlukan perawatan yang lebih sedikit.”

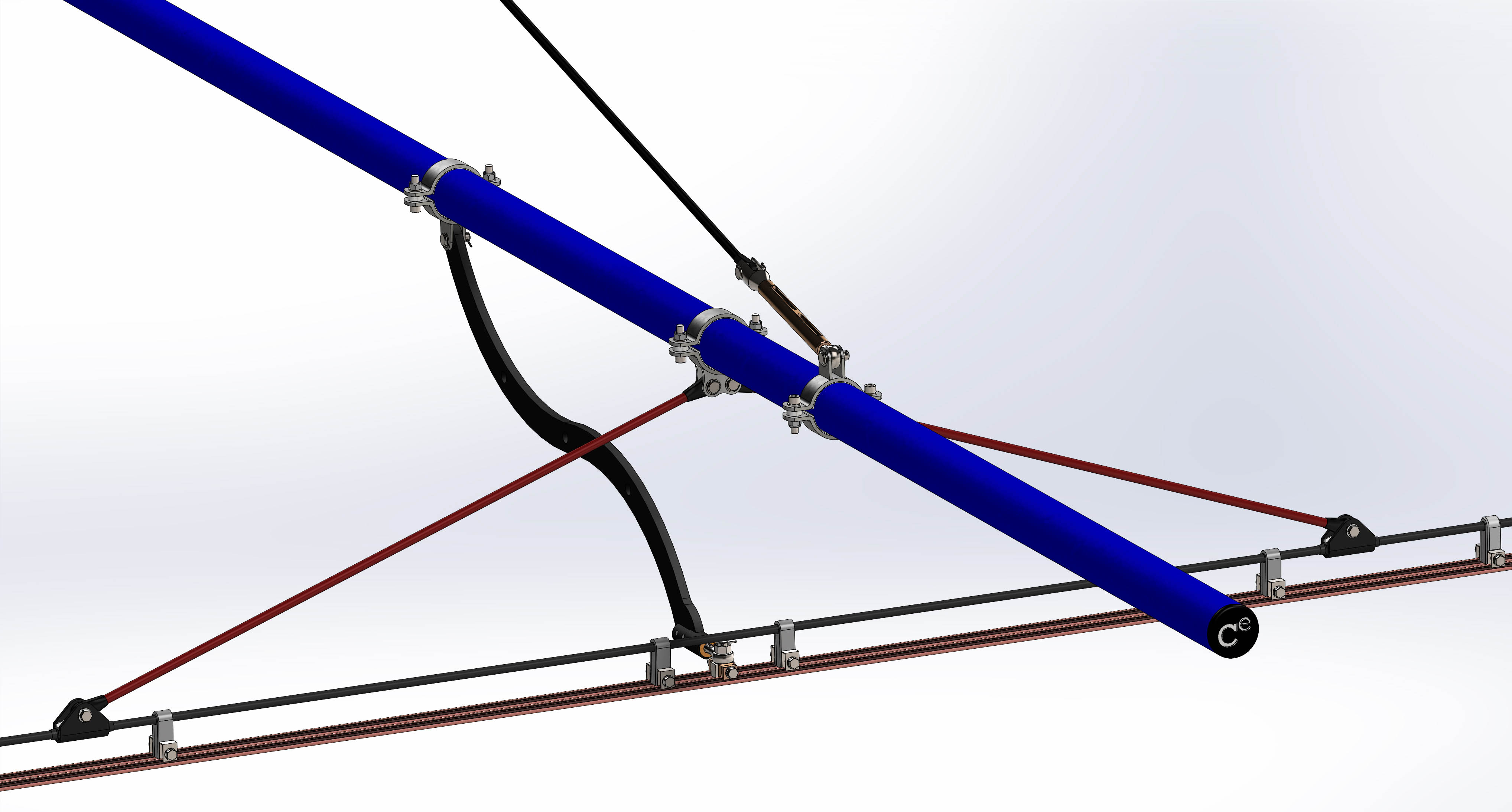

“Epoksi termoplastik memainkan peran kunci dalam catenary CFRP,” lanjutnya. “Cecence menggunakannya baik di inti K_Rod serat karbon dan di jaket komposit GF yang di-overbraid. Hasilnya adalah kabel berinsulasi yang ringan, berkekuatan tinggi, yang dapat digulung dan terikat dengan baik saat direkatkan ke soket, menyelesaikan masalah terminasi yang biasanya rumit untuk kabel komposit serat karbon. Berkat transfer beban yang luar biasa dari inti ke soket melalui overbraid, kami tidak memerlukan panjang soket yang besar dan sistem ini mudah, sehingga praktis untuk dipasang di lapangan oleh teknisi perkeretaapian.”

Meskipun biaya kabel CFRP tiga kali lipat dari kabel baja, biaya sistem keseluruhan berkurang dari £512.000 menjadi £413.000 per kilometer, kata Orange. Biaya ini, dihitung dengan perusahaan rekayasa dan infrastruktur multinasional Atkins (London, Inggris), termasuk penghematan operasi/pemeliharaan sebesar £400.000 hingga £3,4 juta per kilometer selama masa pakai sistem.

“Cecence mengirimkan komponen prototipe pada Mei 2019,” kata Orange, “dan mitra pengembangan kami telah menjadwalkan untuk memasang saluran listrik pada Februari 2020, tetapi itu tertunda karena COVID-19. Seluruh sistem ditampilkan di Advanced Engineering Show pada tahun 2019 dan memenangkan Penghargaan Inovasi Komposit Inggris.”

Aplikasi dan pengembangan K_Series lebih lanjut

Di luar aplikasi OHLE, Cecence mengejar peluang lain untuk menerapkan produk K_Series. “Cecence juga telah mengerjakan proyek di mana kabel K_Rod digunakan sebagai jangkar untuk permukaan tebing batu dalam proyek konstruksi di Swiss,” kata Orange. “Mitra proyek kami adalah mengebor lubang sedalam 80 meter ke dalam batu, memasukkan kabel CFRP dan kemudian mengisinya dengan beton. Ada beberapa hasil tes yang luar biasa, tetapi mitra akademis tidak pernah terhubung dengan industri untuk mengembangkan proyek di luar skala lab . Kami sedang mengejar demonstrasi lain, namun sistem ini tahan korosi dan memberikan transfer beban yang baik. Ini juga dapat diterapkan sebagai jangkar tanah untuk berbagai sistem konstruksi, seperti bangunan tahan badai.”

Video di YouTube dan situs web Cecence menunjukkan thermoformability produk K_Plate-nya. “Ada juga diskusi untuk mengeksplorasi aplikasi untuk variabel geometri / morphing airfoil dengan perusahaan kedirgantaraan Inggris,” kata Orange. Cecence mendemonstrasikan bahan otomotif hemat biaya menggunakan K_Chip yang dibuat dengan derek komposit cincang sebagai bahan epoksi CF/GF/termoplastik hibrida, mempertahankan rasio 2:1 karbon ke kaca, dikonfirmasi melalui pengujian. .”

Perusahaan juga telah mengembangkan K_Series suhu tinggi dengan Tg 250-300 °C yang diproses pada 360-400 °C. “Ini digunakan untuk produsen otomotif yang menginginkan suku cadang CFRP bertahan dari proses pengecatan E-Coat 180°C,” kata Orange. “Kami juga memiliki bahan K-FR, yang dapat memenuhi persyaratan pembakaran vertikal FST pesawat, pelepasan panas, dan toksisitas asap, dan kami sedang mencari cara untuk membantu peredam getaran untuk mengurangi kebisingan kabin pesawat. Kami dapat menyetel termoplastik dan menambahkan lapisan bahan elastomer untuk mencapai pengurangan kebisingan yang signifikan.”

Samantha Bunyan, pendiri Cecence ketiga dan kepala keterlibatan industrinya, menunjukkan bahwa daur ulang juga merupakan bidang utama pengembangan. Cecence adalah bagian dari konsorsium Komposit ReDisCover, dioperasikan oleh National Composites Center (Bristol, Inggris). Itu didirikan pada April 2019 dan sedang mengejar 24 proyek di sepanjang empat aliran:daur ulang, pembongkaran, bahan melingkar dan penggunaan kembali. “Dalam proyek ini, kami melihat pembongkaran komponen dan menunjukkan kemampuan daur ulang komposit termoplastik yang sebenarnya,” kata Bunyan. “Industri akhirnya dipaksa untuk membuktikan daur ulang telah diklaim selama bertahun-tahun. Cecence melihat manfaat dapat mendaur ulang produk epoksi termoplastik K_Series, tetapi Cecence juga harus menunjukkan proses dan kelayakan ekonomi untuk ini.”

“Kami percaya ada lebih banyak ruang untuk komposit berkelanjutan dalam transportasi massal, termasuk interior pesawat, tempat duduk, dan aplikasi kereta api,” kata Orange, menambahkan bahwa Cecence bukan hanya mitra dalam pengembangan tetapi juga dalam manufaktur. “Kami telah membuat 2.500 sandaran kursi komposit untuk pesawat tipe A320 hingga saat ini dan berada di jalur yang tepat untuk menghasilkan sandaran kursi paling ringan dan tertipis di industri sebelum merebaknya COVID-19. Scrap dari kursi komposit dapat digunakan kembali di sandaran kaki dan sandaran tangan. Daur ulang juga dapat digunakan di bagian tambahan lainnya yang saat ini menggunakan plastik perawan. Semua ini dapat membantu menurunkan konsumsi bahan bakar fosil dan emisi serta memfasilitasi elektrifikasi dan meningkatkan keberlanjutan.”

Dalam komposit, catat Samantha Bunyan, “keberlanjutan ada tiga:bahan, pemrosesan (cepat dan hemat energi) dan rantai pasokan. Kami mengacaukan semua ini, bekerja dengan inovator dari seluruh dunia yang tidak terlihat karena kebanyakan orang hanya melihat perusahaan besar. Dunia membutuhkan solusi baru yang bekerja untuk industri. Inilah yang dilakukan Cecence.”