Pengembangan RAPM dengan PtFS

Blog ini adalah sidebar online untuk fitur Mei 2020, “Merevolusi paradigma biaya komposit, Bagian 2:Pembentukan”, yang membahas program RApid High-Performance Manufacturing (RAPM, diucapkan “wrap-em”) yang dipimpin oleh The Boeing Co. (Chicago, Ill., AS), bagian “pembentukan” dari program Tailorable Feedstock and Forming (TFF) DARPA untuk memungkinkan pembuatan komponen komposit kecil berbentuk kompleks yang cepat, berbiaya rendah, dan gesit.

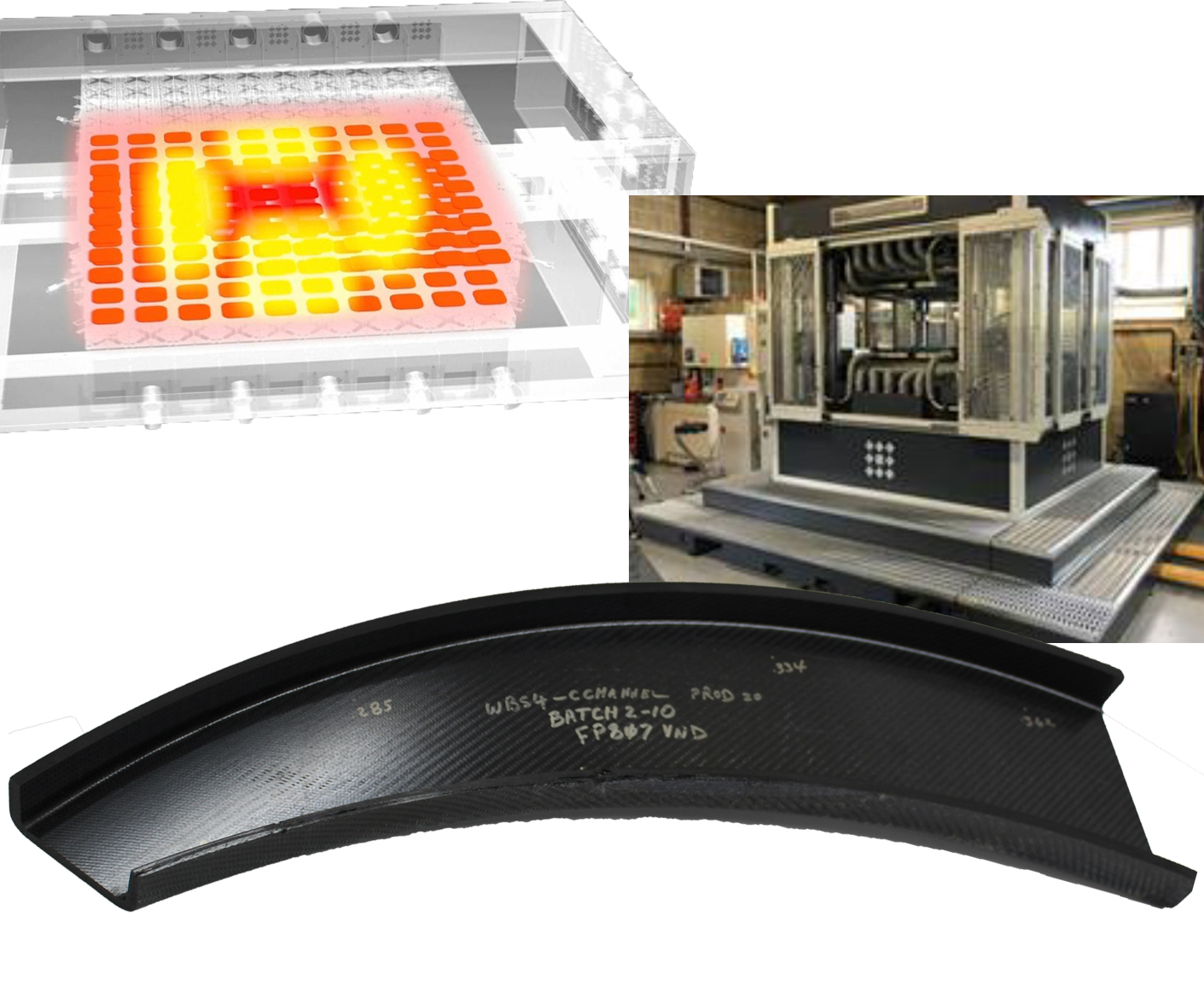

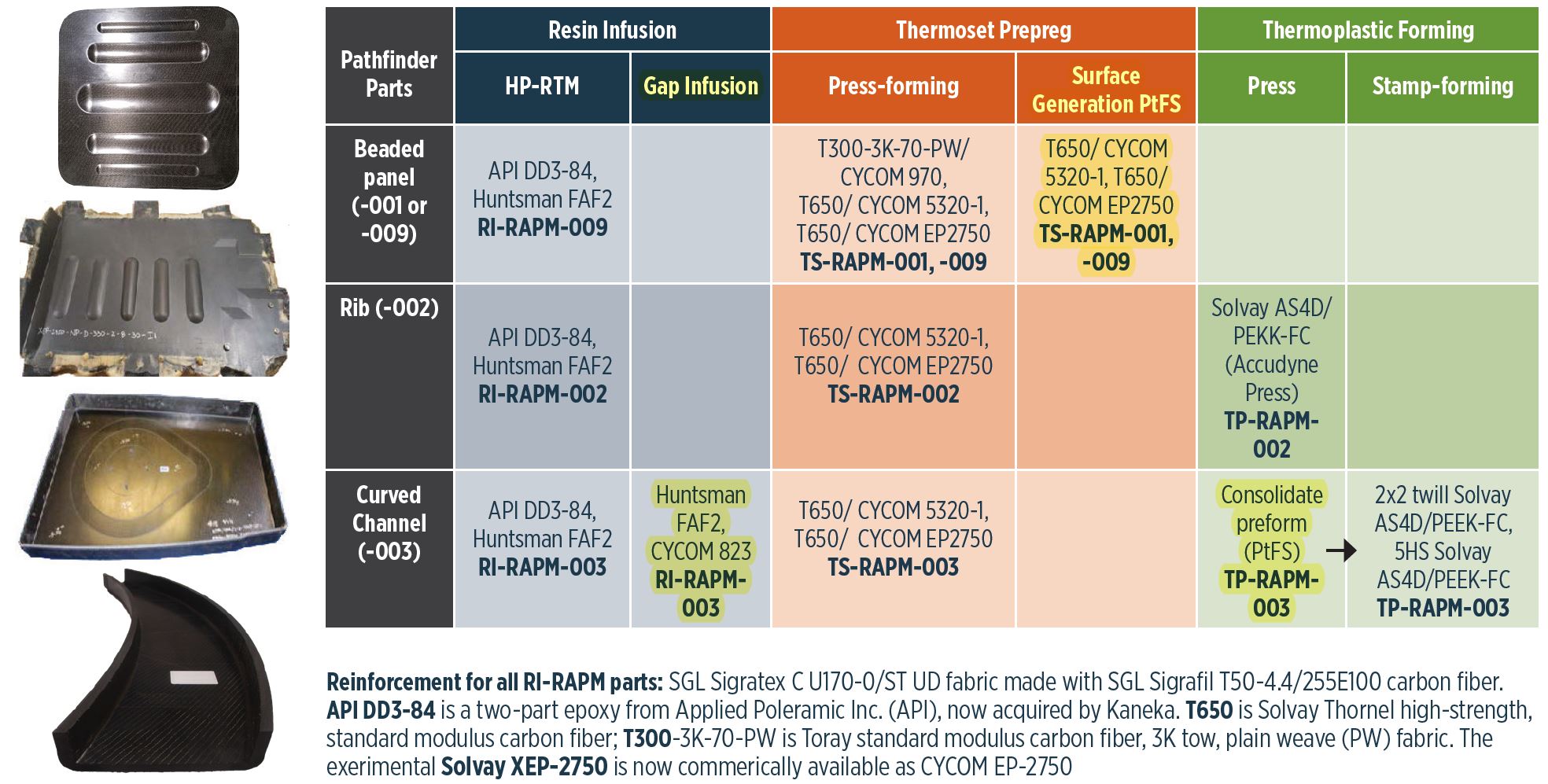

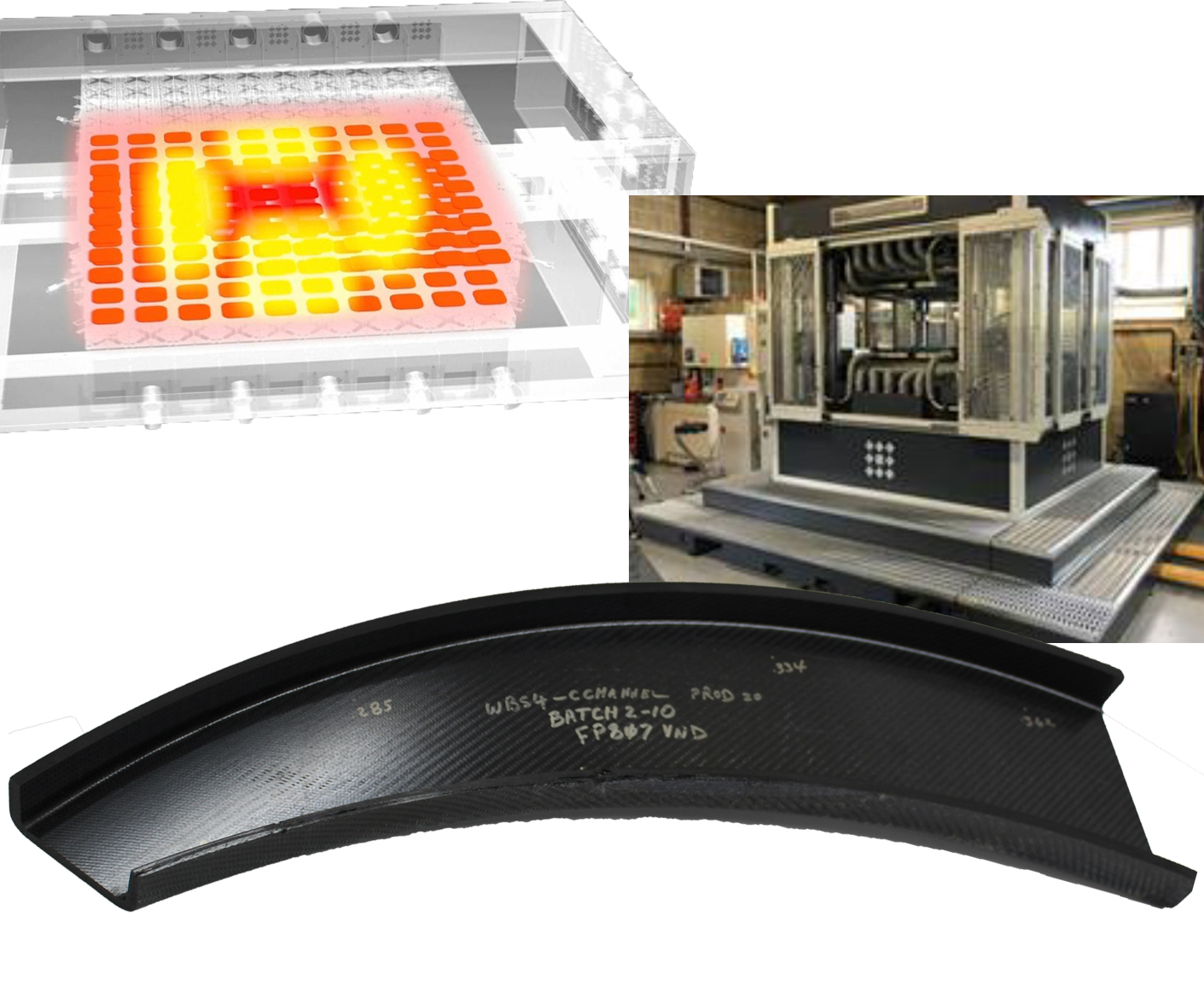

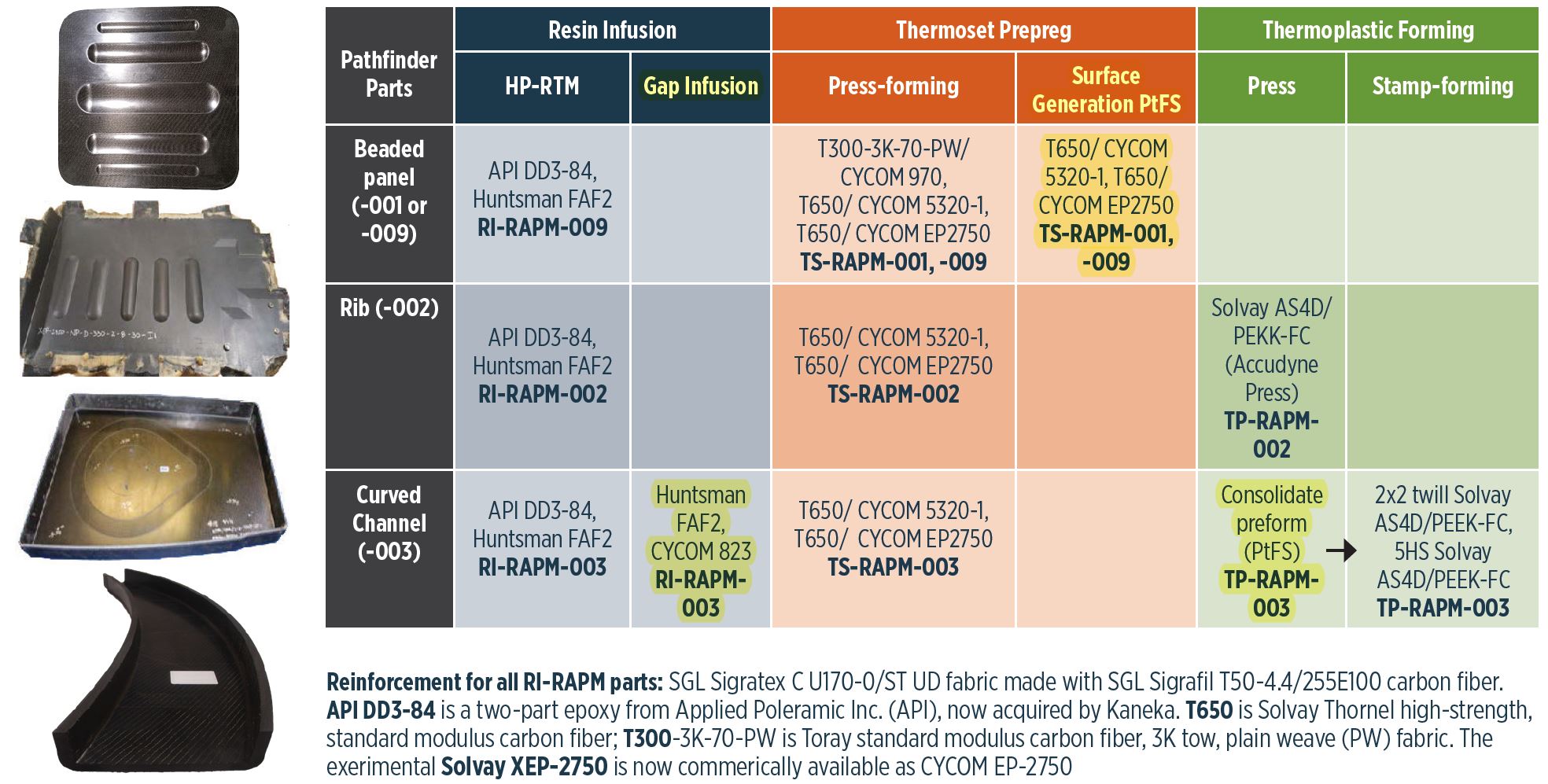

Ketiga jalur material dan proses dalam program RAPM — infus resin, prepreg termoset, dan pembentukan termoplastik — termasuk uji coba menggunakan kontrol pemanasan piksel dan sistem perkakas Production to Functional Specification (PtFS), dipasok oleh Surface Generation, dan berlokasi di Boeing R&T di St. Louis (lihat tabel di bawah).

Perhatikan bahwa PtFS telah dikomersialkan selama bertahun-tahun. Blog ini membahas pengembangan proses RAPM menggunakan sistem PtFS. Referensi untuk blog ini antara lain:

- 2019 SAMPE (20-23 Mei, Charlotte, N.C.) makalah teknis dan presentasi slide, “Pengembangan Arsitektur Kontrol Dinamis yang Dapat Diskalakan untuk Sel Kerja Manufaktur Komposit Fleksibel” oleh Steven M. Shewchuk

1

, Ben Halford

2

, Michael P. Matlack

1

, Andrew Sharpe

2

dan Pete Massey

2

.

1

Perusahaan Boeing, St. Louis, Mo., A.S.

2

Surface Generation Ltd. (Rutland, Inggris Raya).

- Makalah teknis SAMPE 2020, “Compression Moulding of Complex Thermoset Laminates” oleh Travis R. Adams, Timothy J. Luchini, Jared B. Hughes, Steven M. Shewchuk, Adam Martinez dan Gail Hahn, The Boeing Company.

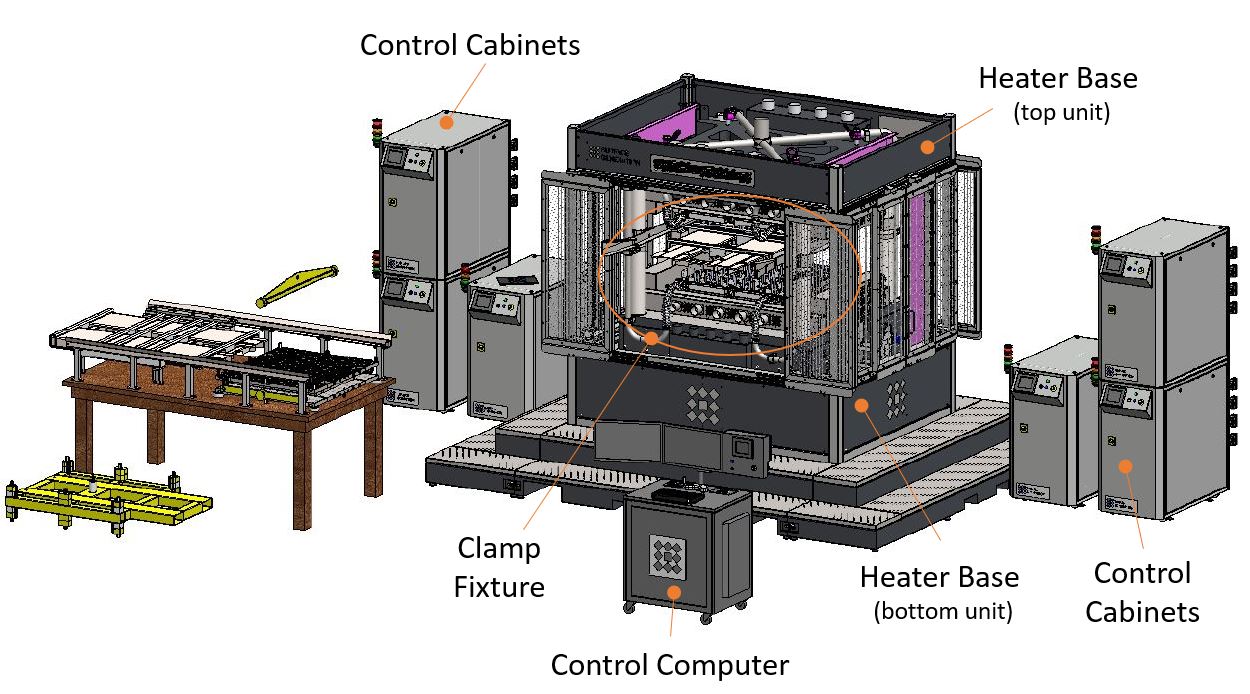

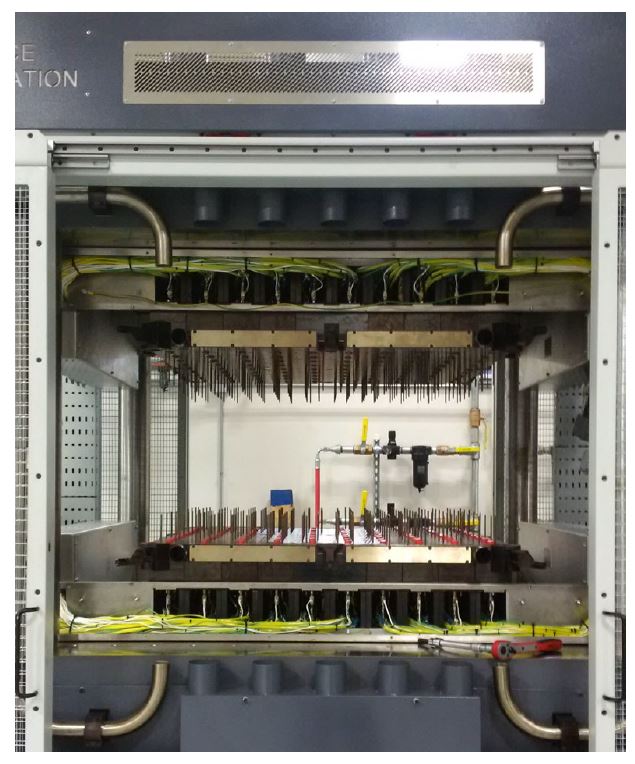

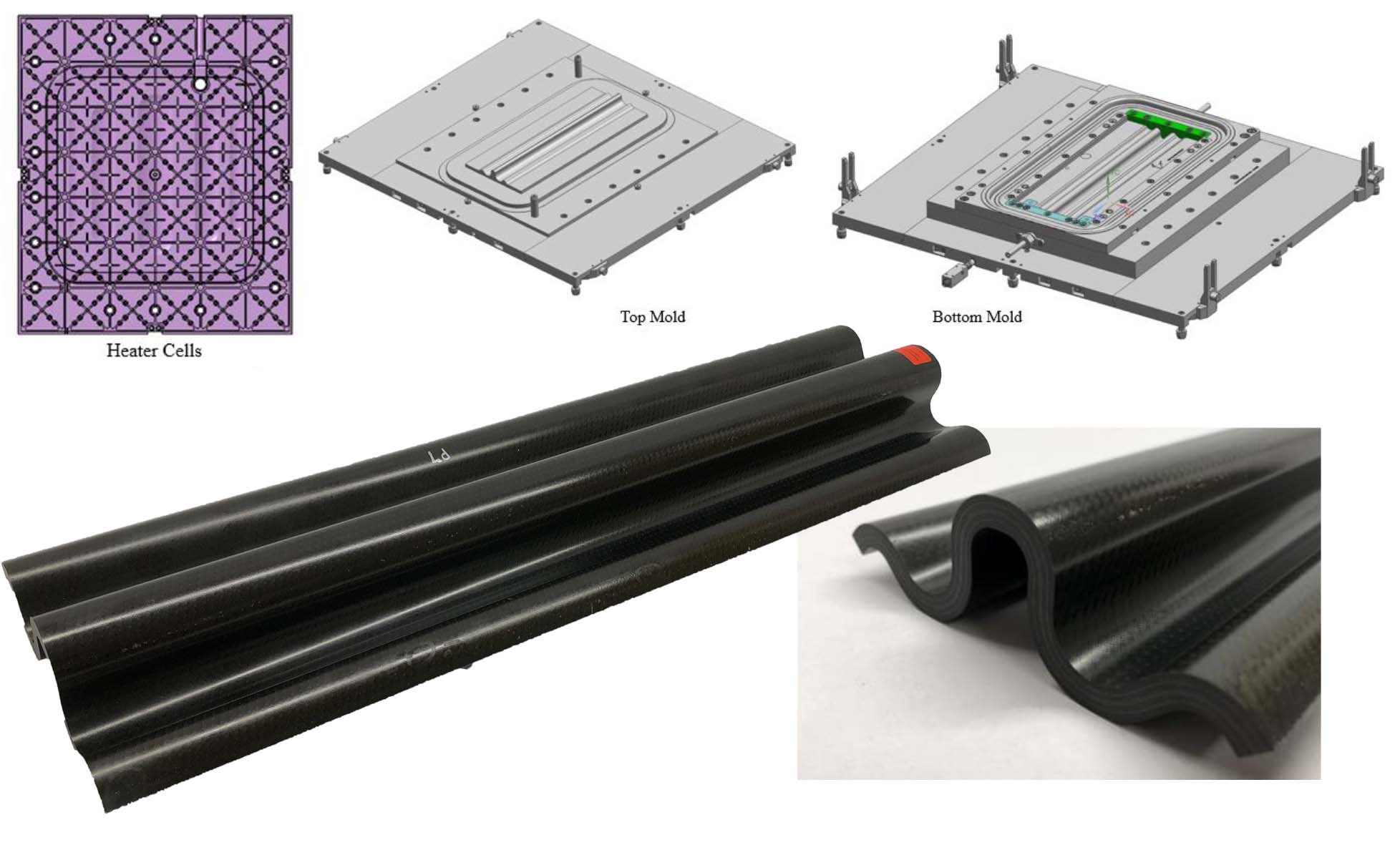

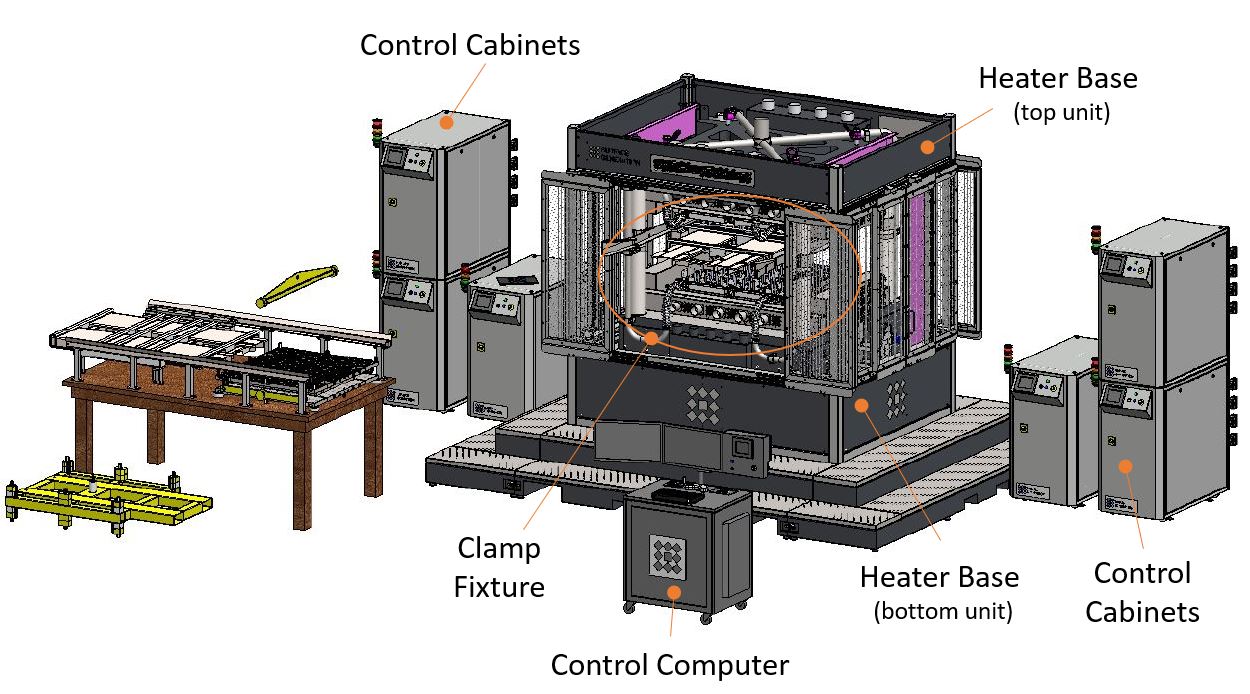

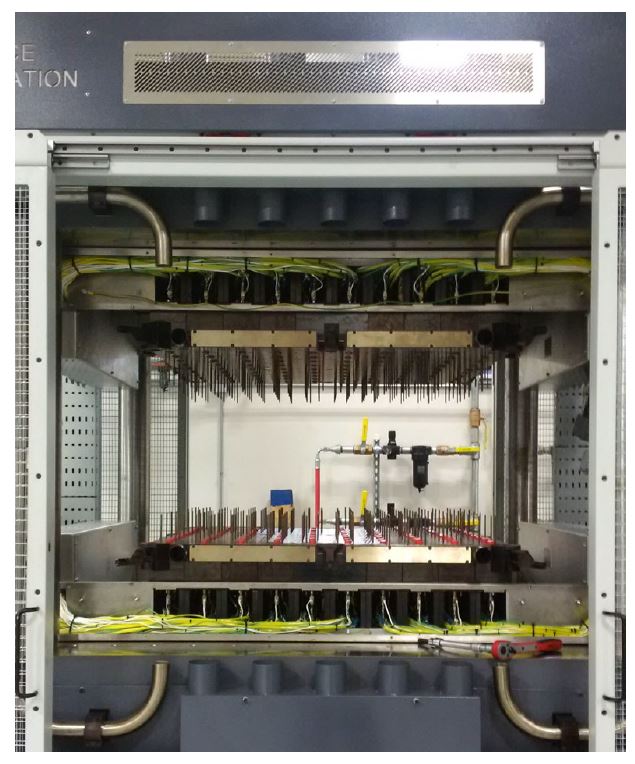

Komponen sistem PtFS

Sistem PtFS bersifat modular dan dapat sepenuhnya berdiri sendiri atau menggunakan sebagian infrastruktur yang ada. Untuk tekanan pemadatan/konsolidasi, sistem dapat menggunakan penekan hidraulik yang ada atau perlengkapan penjepit pahat yang digerakkan secara hidraulik. Sel Boeing St. Louis PtFS dilengkapi dengan yang terakhir, perlengkapan penjepit 150 metrik ton dirancang oleh Surface Generation. Sel cetakan ini menampung volume bagian 750 kali 750 kali 100 milimeter.

Sel Boeing St. Louis PtFS mencakup kontrol posisi dan tekanan. “Perangkat lunak Orchestrator Generasi Permukaan digunakan untuk mengontrol sel kerja CF-OaO-RAPM PtFS,” catat rekan teknis Boeing dan manajer program RAPM Gail Hahn. “Setiap alat dikalibrasi dalam sistem melalui perpindahan dan penyetelan tekanan. Kalibrasi tekanan dilakukan untuk menyetel hidraulik ke tekanan yang diharapkan yang akan dialami pahat selama pemrosesan. Pemisahan pahat dan kalibrasi perpindahan dilakukan untuk mengatur posisi buka/tutup pahat serta daerah tutup lambat/cepat, yang melindungi permukaan pahat selama kontrol manual dan otomatis.” Pengukuran posisi dilengkapi dengan empat potensiometer senar, jelas insinyur material komposit Boeing dan peneliti RAPM Steven Shewchuk. “Masing-masing ditempatkan di pos pemandu perlengkapan penjepit untuk mengukur posisi pelat serta menyediakan metode keamanan untuk mengidentifikasi rak pelat selama operasi. Kontrol tekanan dilengkapi dengan satu transduser tekanan in-line untuk memberikan kontrol umpan balik ke pompa hidraulik alat penjepit.”

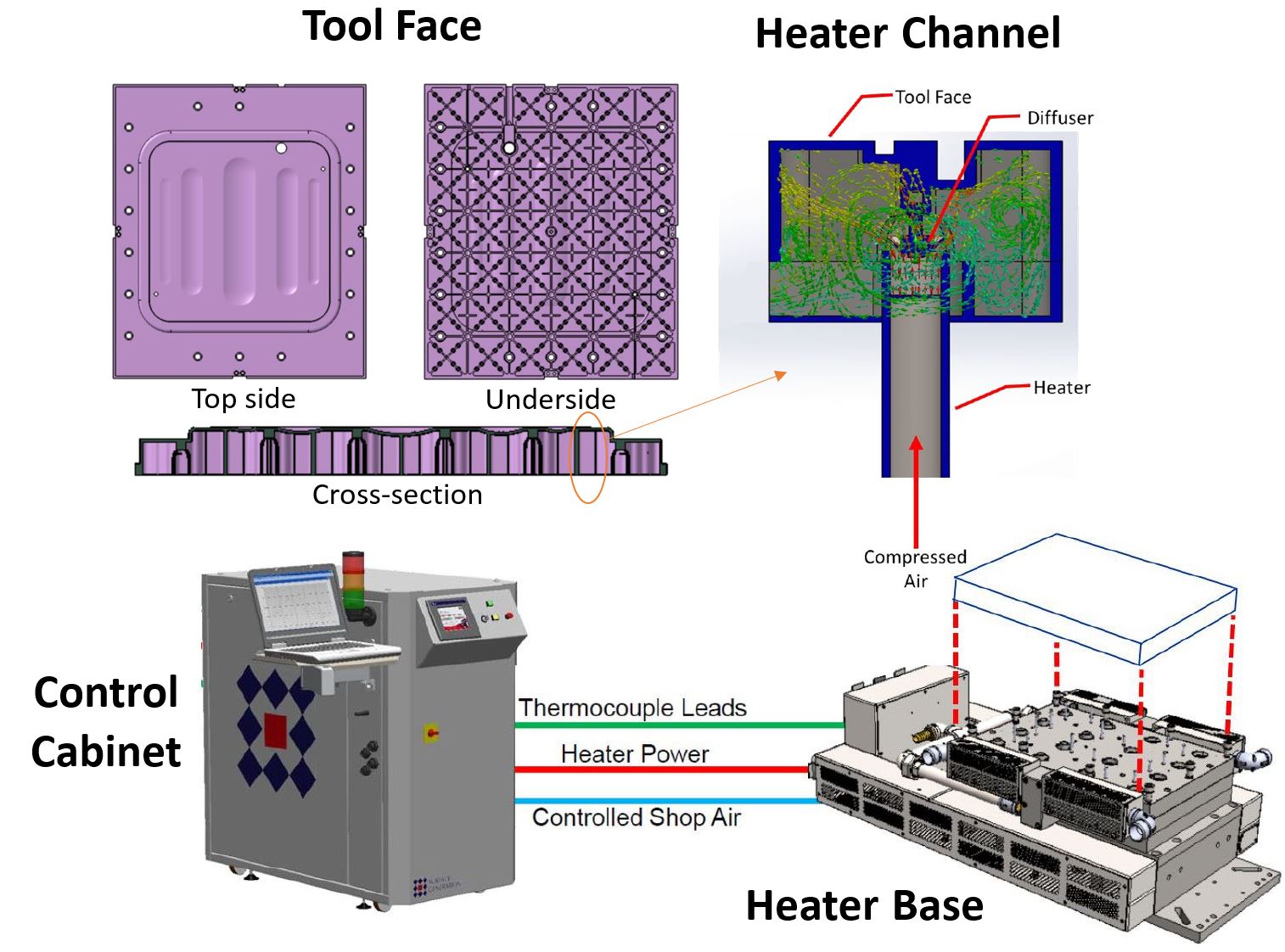

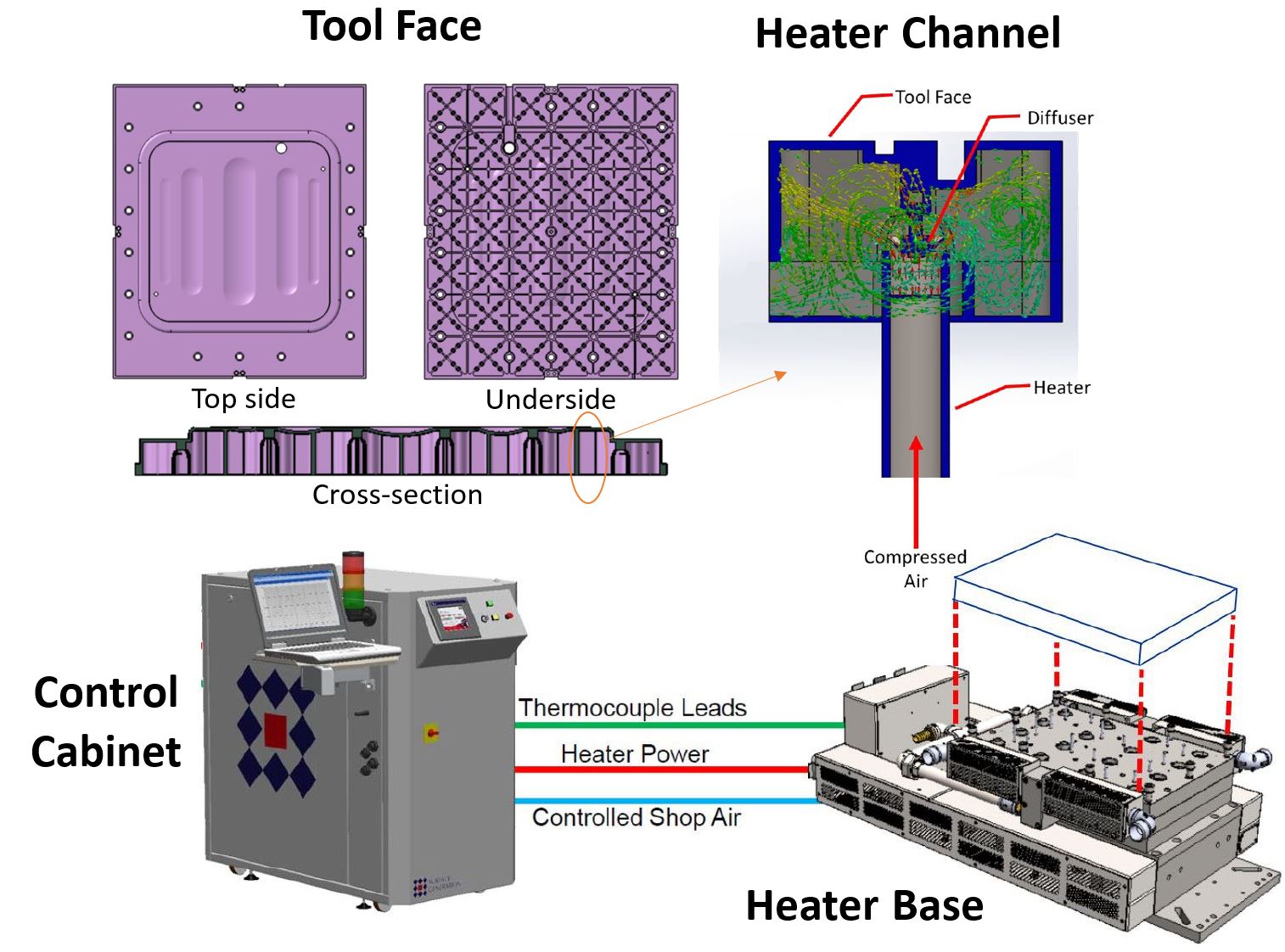

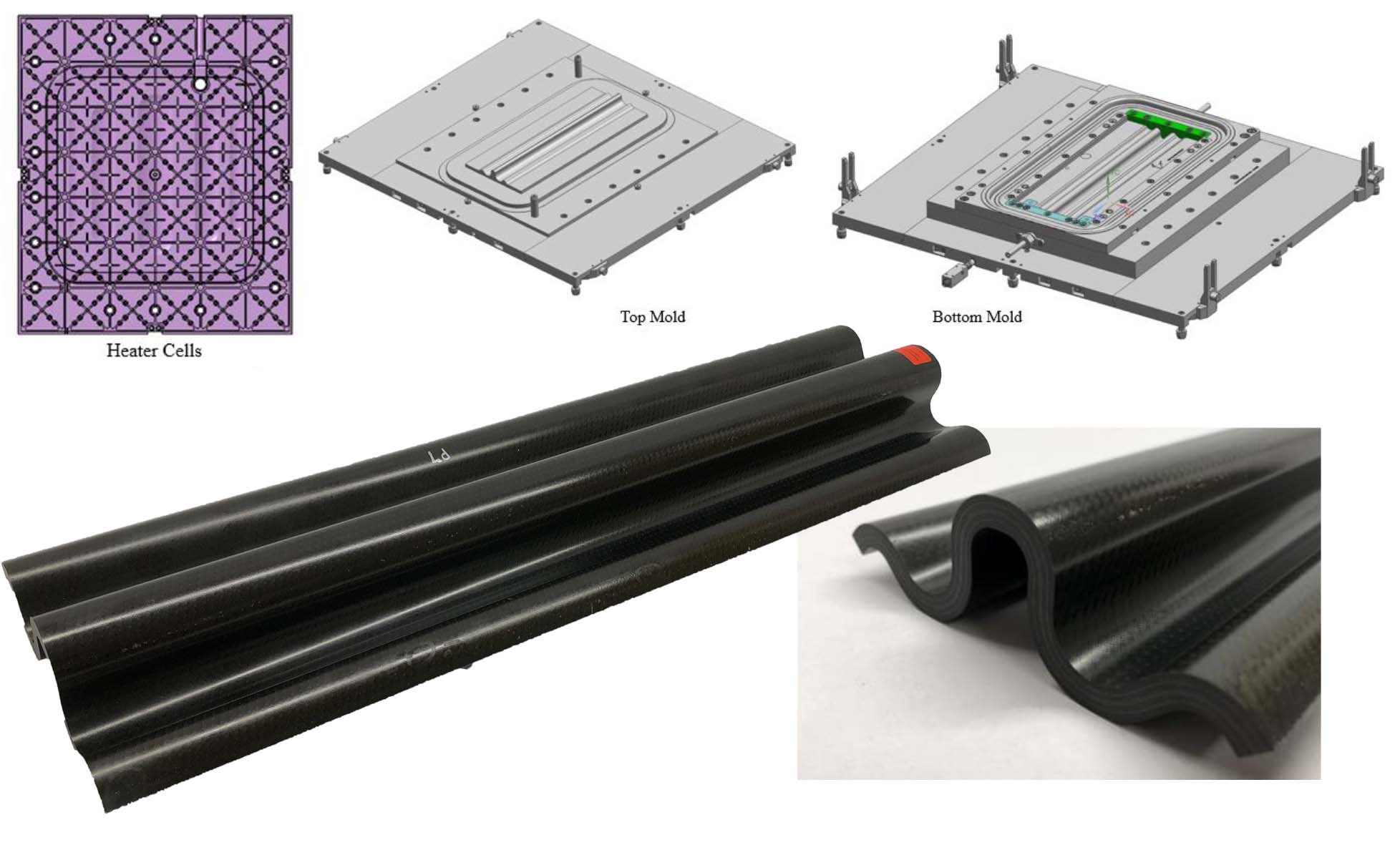

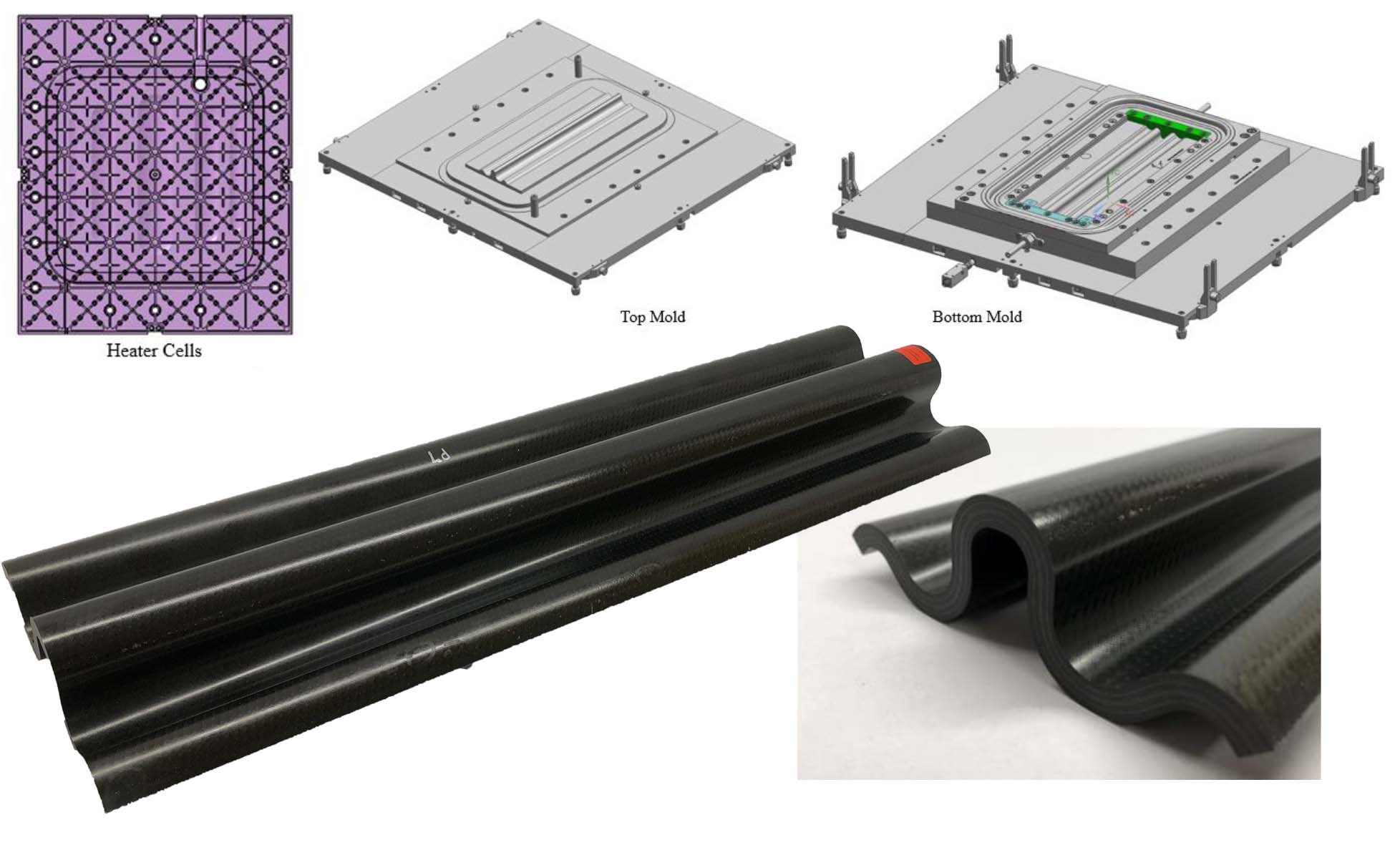

Di atas dan di bawah perlengkapan penjepit adalah unit dasar pemanas atas dan bawah . Ini berisi semua komponen pemanas/pendingin dan beroperasi sebagai respons terhadap output dari kabinet kontrol (tiga lemari untuk setiap basis pemanas di pengaturan Boeing). Muka alat dirancang untuk setiap dasar pemanas dan dipasang menggunakan rel dan sistem pemuatan.

Setiap permukaan pahat dipanaskan dan didinginkan menggunakan udara terkompresi yang diarahkan ke bagian bawah setiap permukaan pahat dan disebarkan melalui diffuser. Setiap set wajah alat logam yang cocok dibagi menjadi 180 saluran pemanas yang dapat dikontrol secara individual — 90 untuk bagian atas pahat dan 90 untuk bagian bawah. Saluran pemanas diberi jarak 10,0 sentimeter terpisah dalam kisi-kisi di setiap permukaan pahat. Setiap saluran memiliki pemanas, sumber udara tekan dua tahap, dan dua termokopel umpan balik yang diberi pegas untuk memastikan kontak yang erat dengan bagian belakang permukaan pahat. Pemanasan permukaan alat RAPM menggunakan 1 kaki kubik per menit udara terkompresi per saluran pemanas sedangkan pendinginan menggunakan 3 kaki kubik per menit.

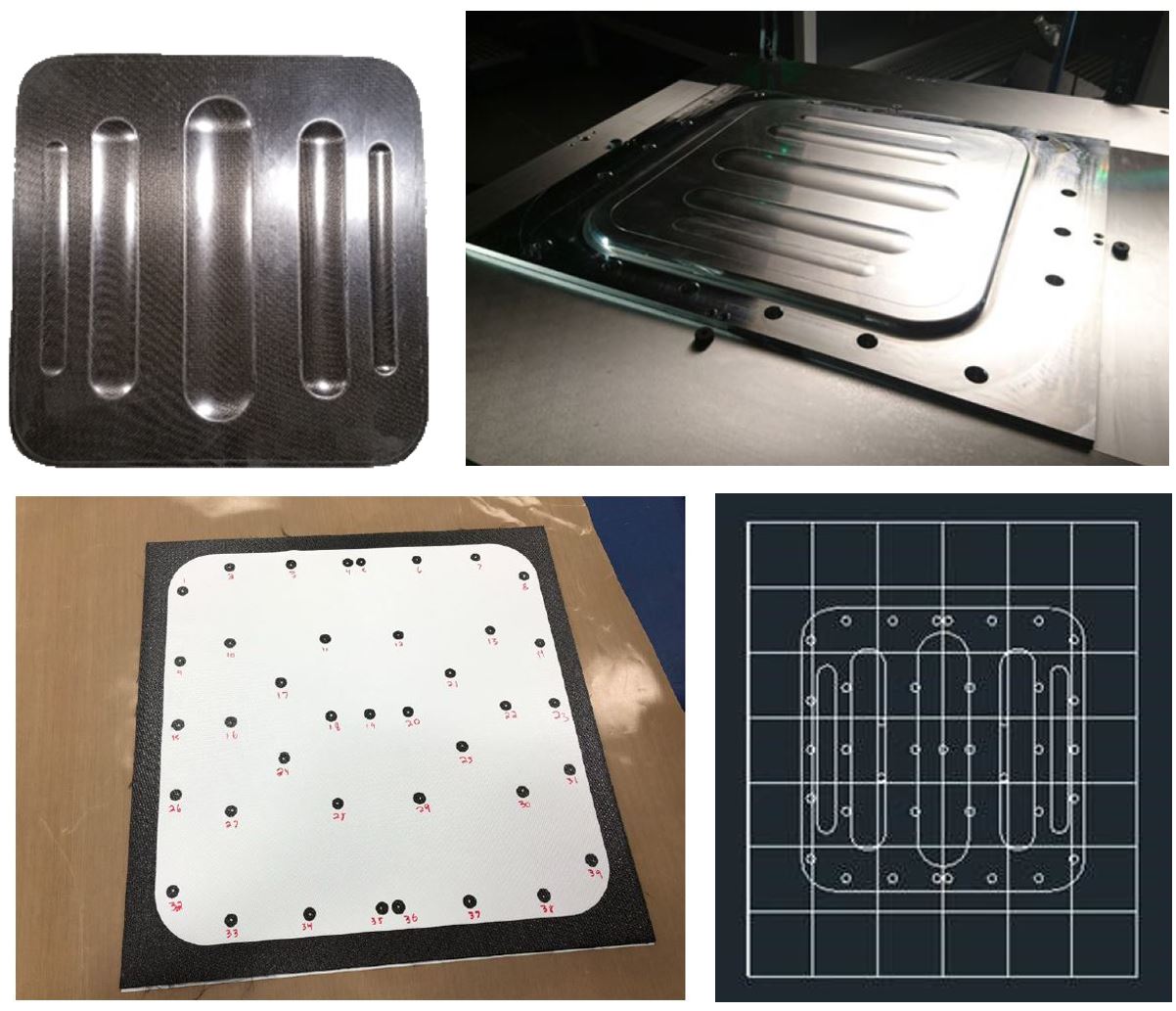

Wajah alat

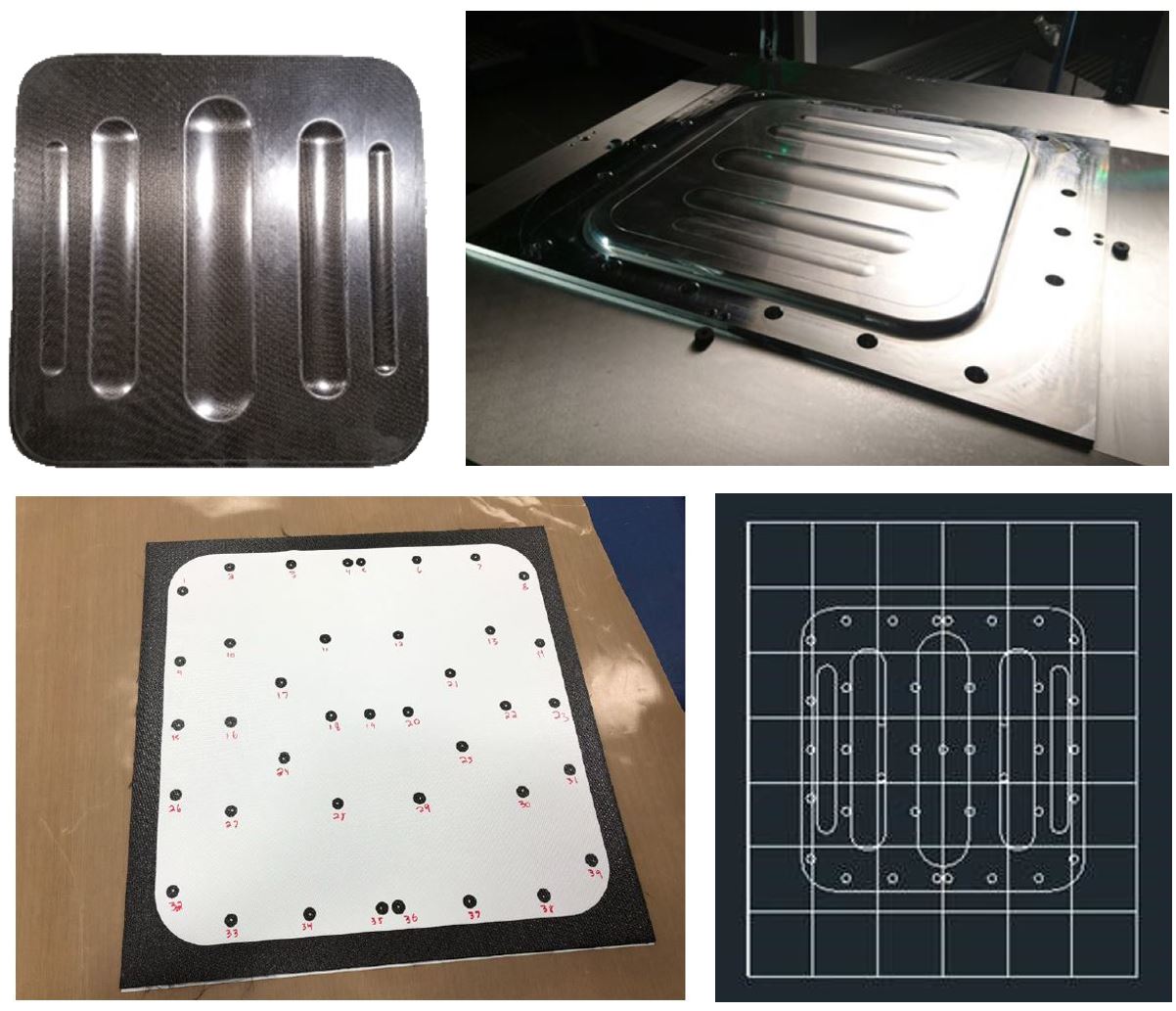

Wajah pahat di RAPM dikerjakan dari baja perkakas hingga ketebalan 3 milimeter. Wajah pahat bawah untuk TS-RAPM-001-201 ditunjukkan di kiri atas pada gambar di atas. Bagian atas permukaan alat terlihat seperti alat pembentuk stempel standar, tetapi bagian bawah menunjukkan saluran pemanas.

Permukaan pahat dengan geometri yang dapat diterima dapat diganti dengan permukaan pahat lain yang dirancang untuk dasar pemanas yang sama. Alat akan membutuhkan dimensi saluran pemanas yang sama, perkiraan penempatan termokopel, dan kedalaman yang akan termasuk dalam perjalanan termokopel pegas.

Sistem pemuatan rel yang digunakan untuk mengubah permukaan pahat menyelaraskan semua 180 termokopel umpan balik pegas ke dalam selongsong di sisi belakang permukaan pahat. Pin menyelaraskan permukaan pahat dan memungkinkan pemuatan pahat dilakukan tanpa kontrol forklift yang tepat. Penggantian pahat dapat diselesaikan dalam 2-4 jam dengan dua operator termasuk membongkar dan memasang kembali pahat ke dalam bingkai fotonya.

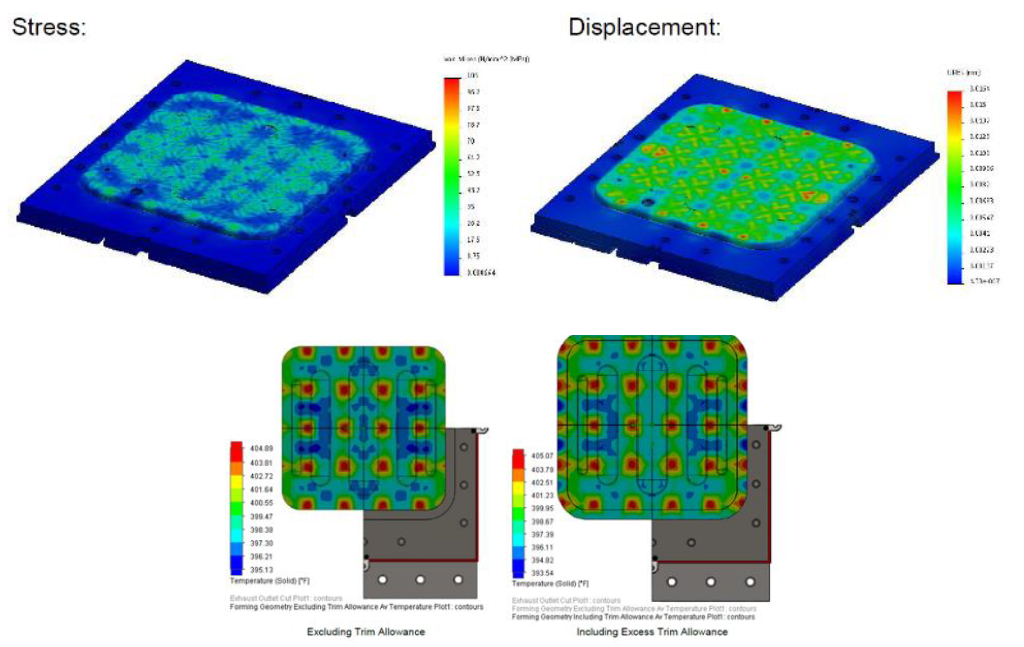

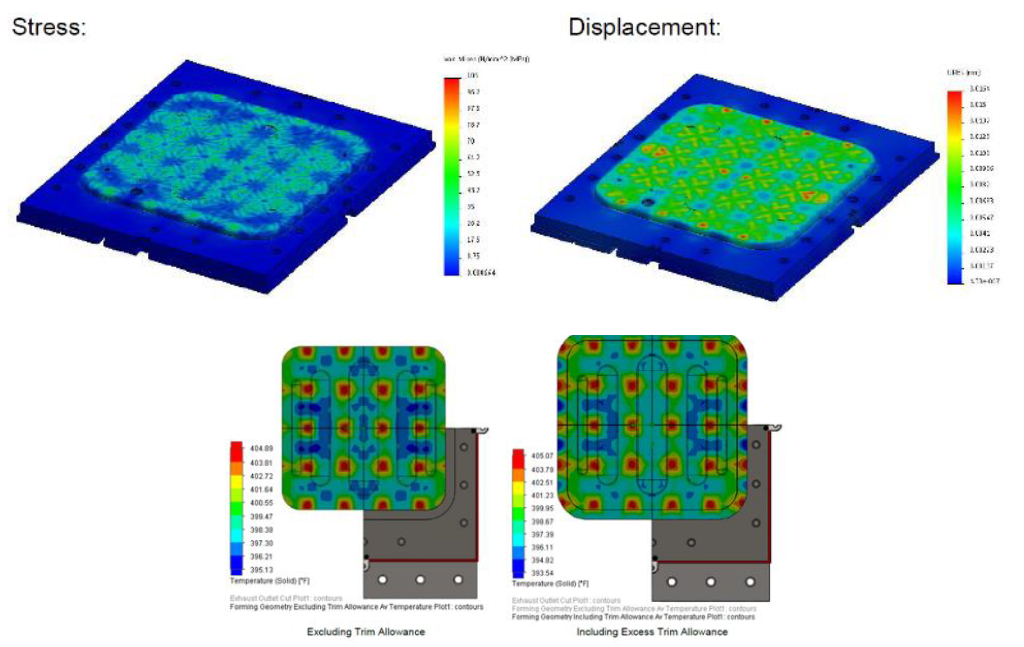

Bahan sebanyak mungkin dikerjakan dengan mesin untuk mengurangi massa termal dan meningkatkan laju pemanasan dan pendinginan. Untuk alasan ini, setiap permukaan pahat yang digunakan dalam RAPM memerlukan analisis elemen hingga struktural (FEA) untuk menentukan apakah permukaan pahat dapat bertahan pada suhu dan tekanan pemrosesan. Wajah pahat dioptimalkan menggunakan FEA linier dan non-linier serta analisis termal dinamika fluida komputasional (CFD) kondisi tunak dan transien. Yang terakhir membantu memastikan pemanasan alat yang seragam. Ketebalan pahat dan penyebar udara dalam setiap saluran pemanas dimodifikasi untuk meningkatkan keseragaman suhu. Loop berulang antara FEA dan CFD memungkinkan menyesuaikan geometri untuk membantu mempertahankan suhu permukaan pahat yang diinginkan sekaligus memenuhi faktor keamanan yang diperlukan untuk dukungan permukaan pahat.

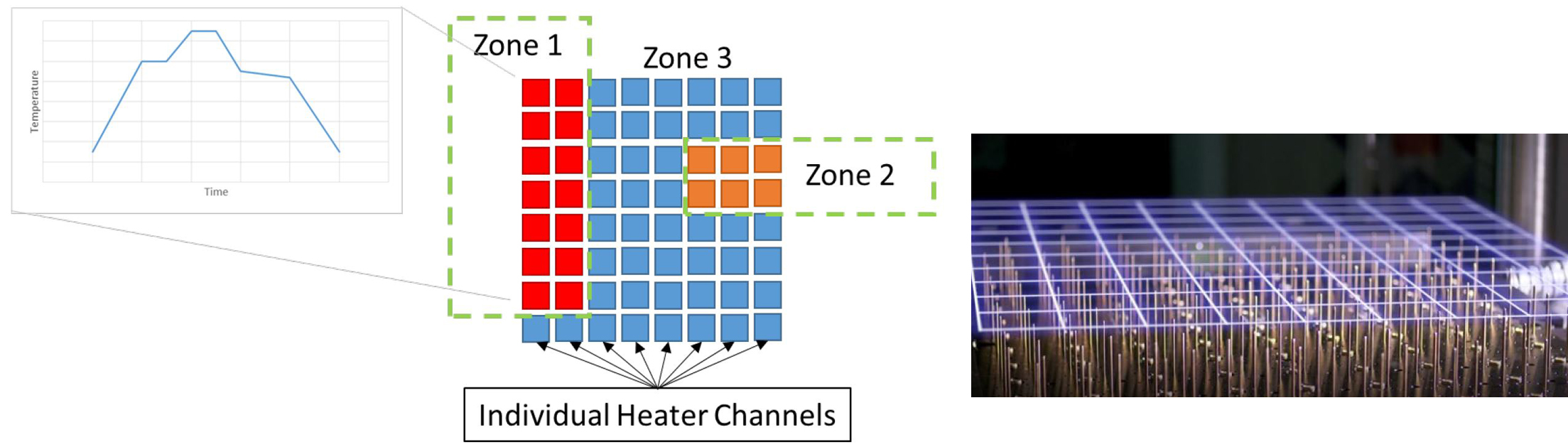

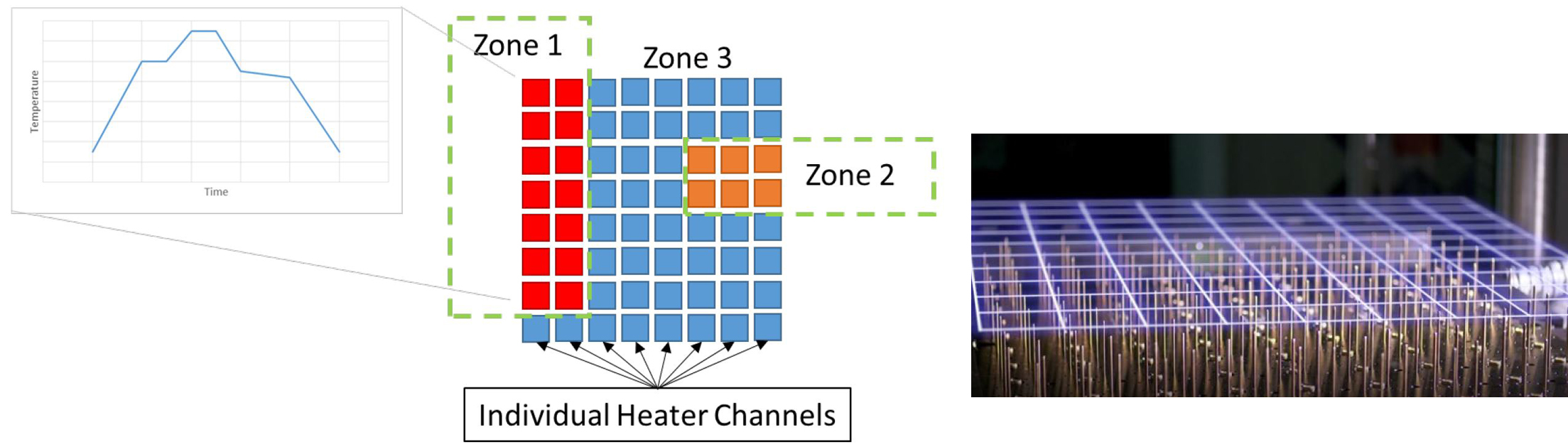

Zona pemanas dan kontrol suhu

Saluran pemanas biasanya dikelompokkan ke dalam zona, dengan jumlah saluran pemanas per zona yang ditentukan per bagian. Setiap zona memiliki profil pemanasan yang terkait dengannya dan toleransi dapat diatur di dalam dan di antara zona sesuai kebutuhan. Hal ini memungkinkan semua pemanas di setiap zona untuk memanaskan, mendinginkan, atau mempertahankan suhu mengikuti profil pemanasan yang ditentukan dengan memvariasikan tingkat daya pemanas dan laju aliran udara terkompresi secara dinamis.

Meskipun perangkat lunak kontrol peralatan PtFS memiliki strategi pemanasan analog dan digital yang dapat disesuaikan dengan skenario pemanasan yang berbeda, sel RAPM menggunakan kontrol analog. Ini memerlukan penyetelan otomatis sistem untuk menentukan tingkat daya pemanas pada suhu yang ditargetkan. Level daya untuk setiap pemanas diatur untuk mencegah over- atau undershooting selama ramp pemanasan/pendinginan dan untuk mempertahankan titik setel suhu. Penyetelan otomatis secara otomatis menentukan nilai konstan untuk metode kontrol Turunan Integral Proporsional yang dimodifikasi untuk setiap saluran pemanas pada setiap suhu yang ditentukan. Setelah penyetelan otomatis selesai, profil pemanasan dapat ditulis untuk setiap zona. Semua profil termal diverifikasi untuk memastikan bagian komposit terpapar suhu dalam ±5,5°C (±10°F) dari titik setel yang diinginkan.

Sel Boeing PtFS memiliki suhu maksimum 440 °C. Awalnya, ketika Boeing memproses beberapa siklus suhu tinggi dalam sehari, ada kekhawatiran bahwa komponen tertentu mungkin rusak karena kurangnya pendinginan di antara siklus pemrosesan. Namun, sistem pendingin ditingkatkan pada Sep-Okt 2019, termasuk kapasitas kipas tambahan untuk ekstraksi panas. Dengan pendinginan yang ditingkatkan ini, sel dapat memproses terus menerus pada 440 °C.

Menggunakan volume besar udara bertekanan suhu sekitar sebagai metode pendinginan, pendinginan permukaan pahat berlangsung cepat di dekat ujung atas kisaran suhu tetapi melambat secara signifikan saat mencapai 60°C (140F). Selama pemanasan hingga suhu termoplastik (>350 °C), suhu permukaan pahat meningkat pada kecepatan rata-rata 41°C/menit (74°F/menit). Selama pendinginan pada putaran yang sama, laju pendinginan rata-rata puncak adalah 36°C/menit (65°F/menit). Menggunakan udara terkompresi untuk pendinginan memberikan jalan pendinginan yang lebih berkelanjutan dan dikombinasikan dengan manajemen termal aktif (yaitu pemanasan bila diperlukan), suhu tetap cukup linier selama pendinginan.

Stempel prepreg TS isotermal

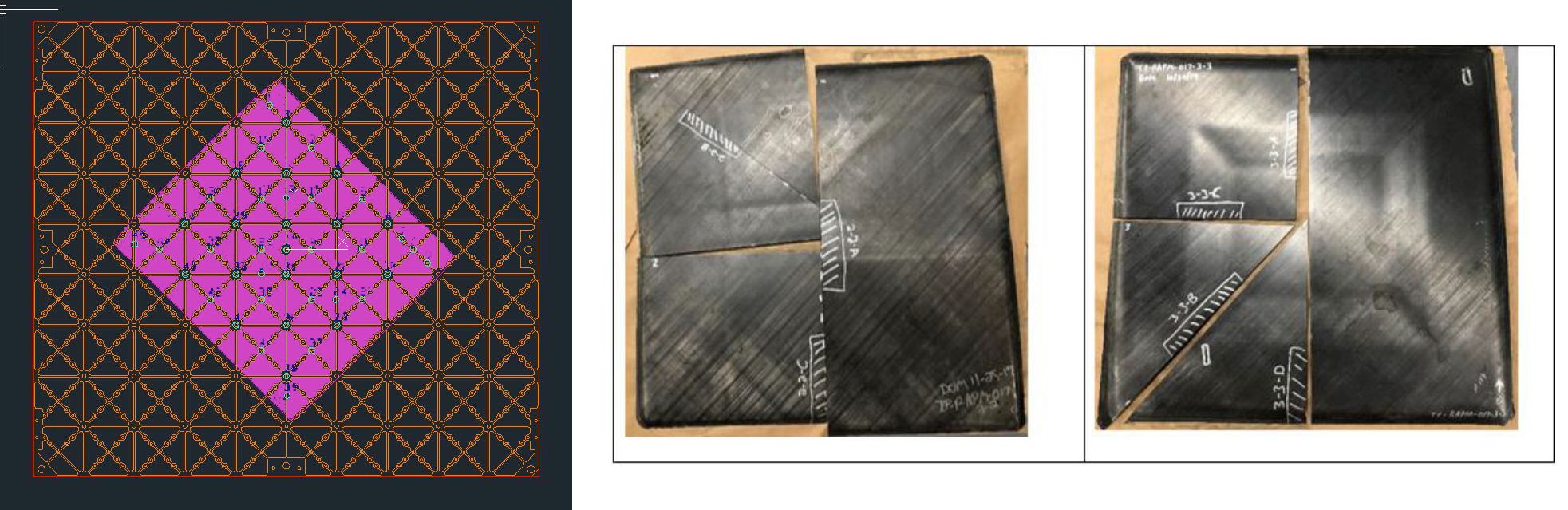

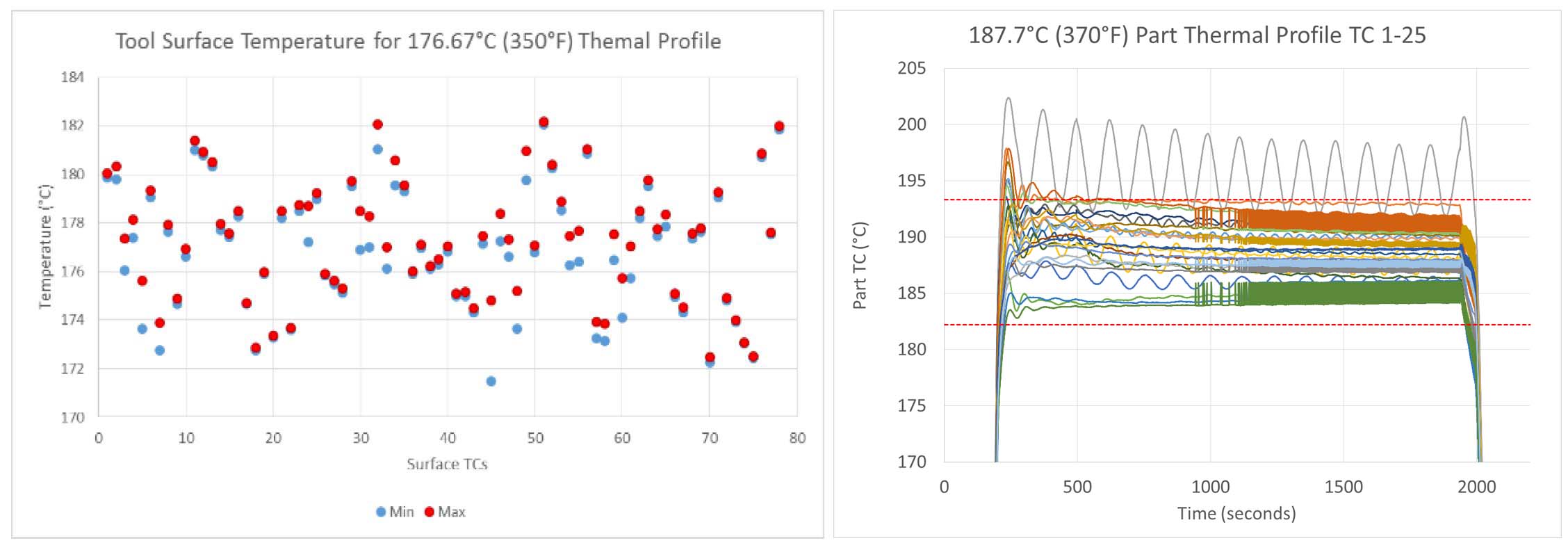

Uji coba bagian pertama menggunakan sel kerja PtFS adalah untuk panel penutup akses manik-manik TS-RAPM-001 yang dibuat dengan cetakan kompresi prepreg termoset (stamping). Alat untuk bagian ini menempati 112 dari 180 saluran di sel kerja RAPM PtFS. Ini termasuk 56 saluran pada permukaan pahat atas dan 56 saluran pada permukaan pahat bawah. Bagian sebenarnya, bagaimanapun, tidak mencakup keseluruhan alat itu — tetapi hanya mencakup 30 dari 56 saluran untuk setiap permukaan alat, atas dan bawah. Gambar di bawah menunjukkan penempatan 78 termokopel (TC) yang digunakan untuk bagian RAPM-001 — 39 untuk permukaan atas dan 39 untuk permukaan bawah dengan penempatan yang sama untuk keduanya. Jumlah TC terdiri dari satu per sel (saluran pemanas) ditambah TC tambahan di wilayah panas dan dingin yang diidentifikasi dalam analisis termal CFD.

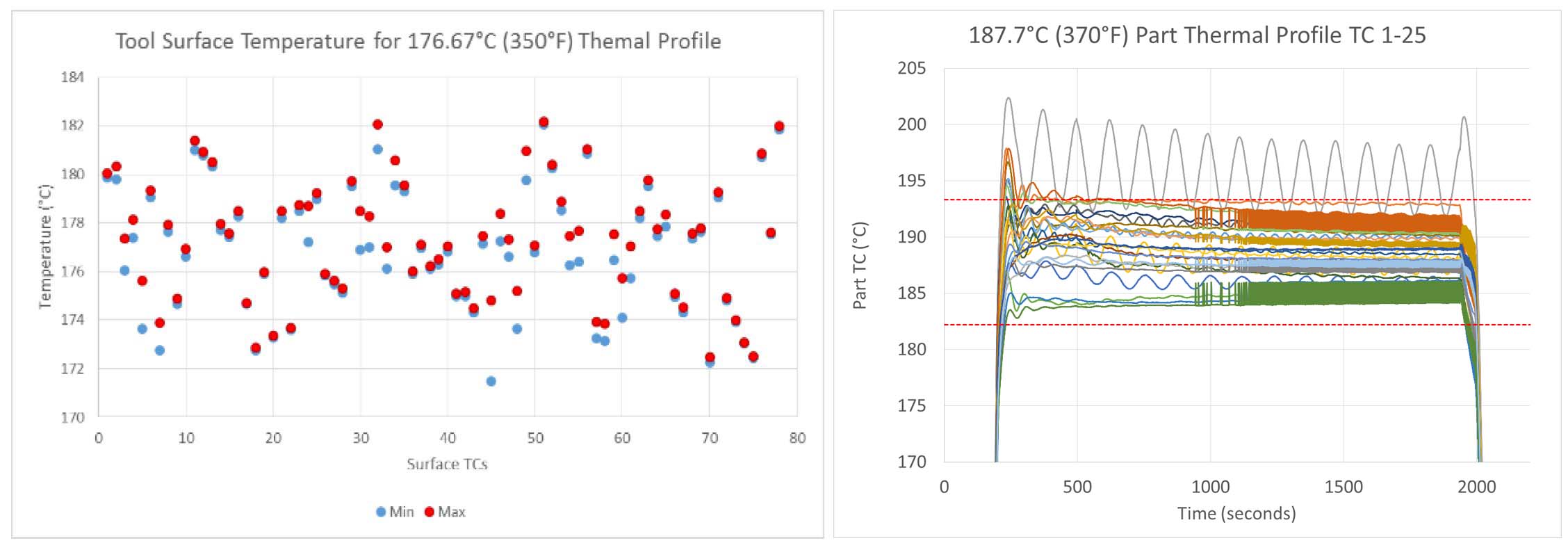

Permukaan pahat yang kosong diuji untuk keseragaman suhu dan pengujian tersebut kemudian diulangi setelah memasang termokopel pada titik tengah dari anyaman serat karbon/laminasi epoksi 16-lapis. Setelah material komposit ditambahkan, distribusi temperatur permukaan pahat menjadi lebih ketat karena komposit bertindak sebagai jalur perpindahan panas. Juga, keseragaman suhu dalam laminasi komposit lebih ketat daripada pembacaan permukaan pahat. TC tunggal di Run 1 (lihat gambar di bawah, di atas grafik di sebelah kanan) yang berosilasi di atas kisaran suhu yang diinginkan berada di dekat tepi bagian dan diduga disebabkan oleh fluktuasi suhu sel tetangga di luar garis trim bagian.

Pencetakan kompresi isotermal dari pemrosesan menahan pahat pada 176,7°C (350 °F) dalam toleransi ±5,5°C (±10°F). Untuk TS-RAPM-001, urutan berikut diikuti:

- Sistem memanas hingga 187,7°C di aplikasi. 8 menit

- Komposit kosong dimuat ke alat panas

- Alat ditutup pada 12:09 (misalnya)

- Waktu 30 menit pada alat untuk membuat komposit gel

- Tahap tekanan pertama:pemanasan cepat awal blanko sambil meminimalkan keluarnya resin

- Tahap tekanan kedua:naik ke 300 psi untuk memastikan konsolidasi yang baik dan mencegah pertumbuhan kosong

- Hapus komposit "hijau" dari alat panas untuk pasca-penyembuhan

Proses ini memang mencapai bagian berkualitas tinggi dan menunjukkan bagian waktu siklus yang lebih rendah daripada proses komposit saat ini. Suhu proses yang lebih tinggi dapat membuat komposit menjadi gel lebih cepat tetapi juga dapat menyebabkan degradasi material dan risiko eksoterm. Ini menjadi perhatian karena perkakas PtFS tidak menggunakan massa termal tradisional yang besar untuk menyerap eksoterm, melainkan mengandalkan pendinginan aktif dari sisi belakang perkakas bermassa termal rendah untuk menghilangkan eksoterm.

Sel PtFS juga digunakan untuk membuat bagian tantangan "gelombang" TS-RAPM-012. Menggunakan uji pengembangan sebelumnya, ditentukan untuk menyembuhkan bagian-bagian ini menggunakan siklus isotermal 30 menit pada 177°C diikuti dengan 2 jam pasca-penyembuhan pada suhu yang sama. Perbedaan dari percobaan sebelumnya, bagaimanapun, termasuk geometri yang lebih agresif dan lay-up kuasi-isotropik menggunakan CYCOM 5320-1 epoksi — standar untuk bagian luar ruang angkasa autoklaf — dikombinasikan dengan satin 8-harness dan lapisan serat karbon searah dan lapisan luar dari kain kaca tenun Style 108 di satu sisi. Kontroler RAPM PtFS diprogram untuk menerapkan sedikit tekanan pada laminasi sampai viskositas yang tepat tercapai. Setelah langkah awal ini, tekanan akhir diterapkan untuk menyelesaikan penyembuhan. Satu percobaan dilakukan post-cured dalam oven, sedangkan sisanya post-cured dalam perlengkapan penjepit PtFS untuk mengurangi waktu antar percobaan. Beberapa suku cadang berkualitas tinggi diproduksi.

Siklus suhu dinamis untuk infus resin

Uji coba bagian infus resin menggunakan sel kerja PtFS dimulai dengan bagian saluran C melengkung RI-RAPM-003. Tiga sistem resin epoksi yang berbeda telah diuji coba pada awalnya:

- Solvay CYCOM 823, diinfuskan pada 80° dan kemudian ditingkatkan untuk diam pada 125°C

- Huntsman FAF2 (sistem penyembuhan cepat) diresapi pada 100 °C dengan suhu 150 °C

- Applied Poleramic (sekarang diakuisisi oleh Kaneka) API DD3-84 (juga sistem penyembuhan cepat) yang diinfuskan pada 60°C dengan suhu diam 160°C.

Prabentuk kain noncrimp diinfuskan, digenjot pada 2°C/menit ke suhu diam yang ditentukan dan kemudian ditahan selama 60 menit sebelum didinginkan. Untuk resin quick-cure, saat reaksi eksotermik berlangsung, PtFS secara otomatis menerapkan pendinginan aktif ke area alat tertentu untuk mempertahankan suhu komponen yang ditentukan.

Peralatan PtFS juga mampu menyediakan kontrol posisi untuk mendukung metode infus celah untuk suku cadang RI-RAPM-003. Dalam metode ini, pahat ditutup ke ketinggian awal paking vakum, memungkinkan pahat tetap terbuka 1,3 milimeter selama infus. Setelah infus selesai, alat kemudian ditutup jarak yang tersisa untuk mendorong resin ke dalam bentuk awal dalam arah z. Bagian berhasil dibuat menggunakan proses ini.

Kontrol suhu dinamis untuk stamping termoplastik

Peralatan PtFS juga digunakan untuk membuat saluran C melengkung RAPM-003 dalam komposit termoplastik. Secara khusus, itu digunakan untuk mengkonsolidasikan bentuk awal yang kompleks, yang turun dari 32 menjadi 24 lapisan di sepanjang bagian, menjadi blanko datar dengan penampang runcing. Kosong konsolidasi kemudian dikirim ke ATC Manufacturing (Post Falls, Idaho, AS) yang mencap bagian akhir dengan flensa vertikal.

Bahan yang dikonsolidasikan untuk saluran C melengkung TP-RAPM-003 adalah serat karbon 2x2 kain kepar yang dilapisi bubuk dengan polieterketon (PEEK). Sel kerja PtFS digunakan untuk membentuk superplastik kandung kemih magnesium AZ31 di atas muatan termoplastik, memanaskan kandung kemih dan mengisi ke suhu proses MENGINTIP 400 °C dalam aplikasi. 55 menit.

Pada suhu pembentukan ini, gas argon diterapkan ke kandung kemih, yang menerapkan tekanan konsolidasi pada material komposit termoplastik. Sel kemudian mendinginkan kandung kemih dan mengisi di bawah suhu kristalisasi MENGINTIP dalam 30 menit, dengan total waktu siklus 3 jam.

Slide 11 di atas menunjukkan perkembangan tekanan yang diterapkan selama pembentukan superplastik dari kandung kemih dan konsolidasi termoplastik — meningkat dari 20 psi menjadi 140 psi setelah kandung kemih mencapai suhu pembentukan superplastik, yang dipertahankan melalui pendinginan. Bentuk awal berhasil dikonsolidasikan dan dikirim ke ATC Manufacturing di mana bagian-bagiannya dicap untuk geometri yang sangat menantang ini.

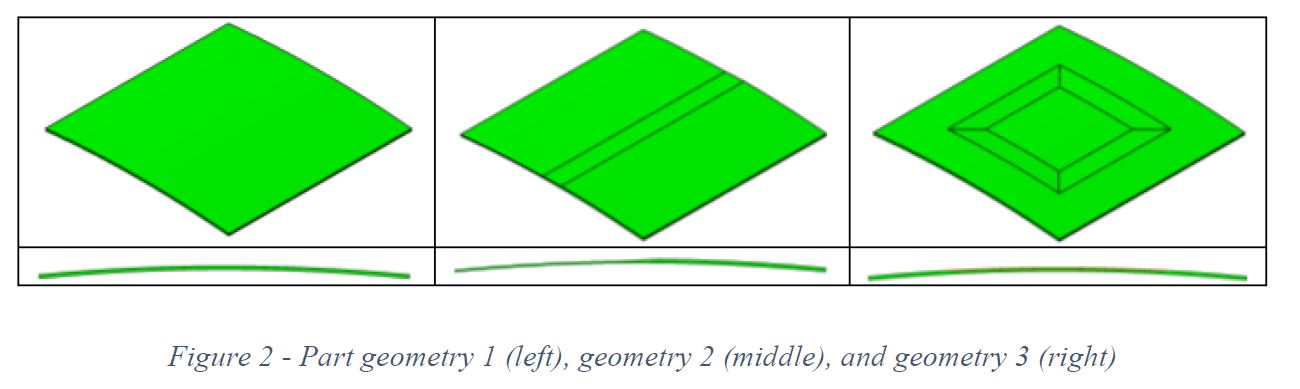

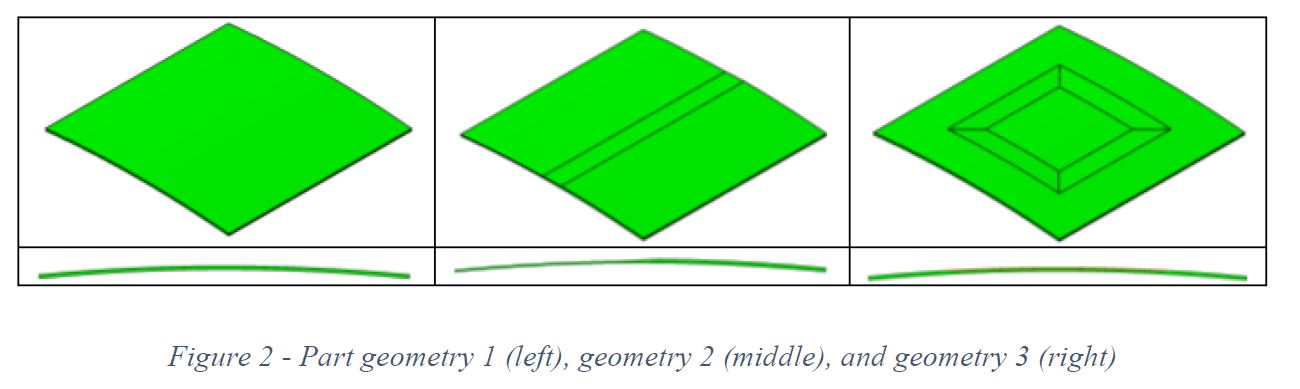

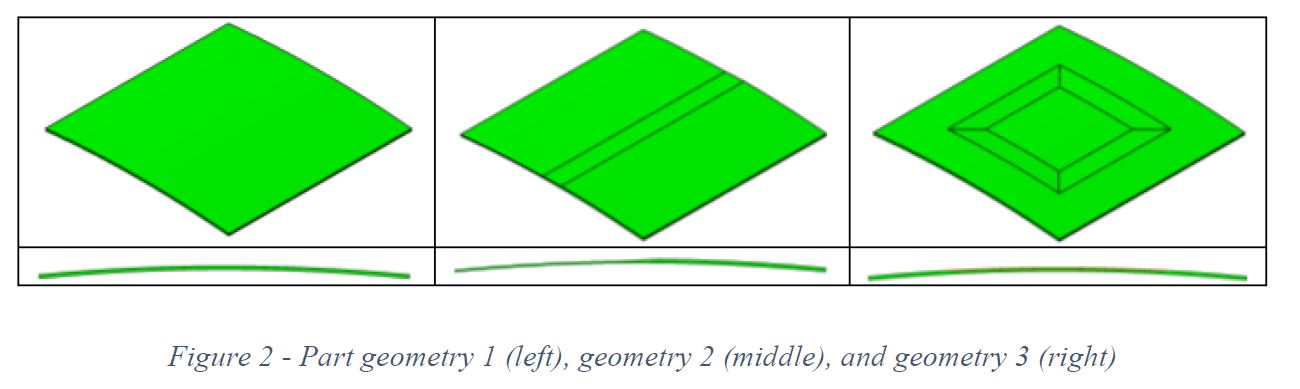

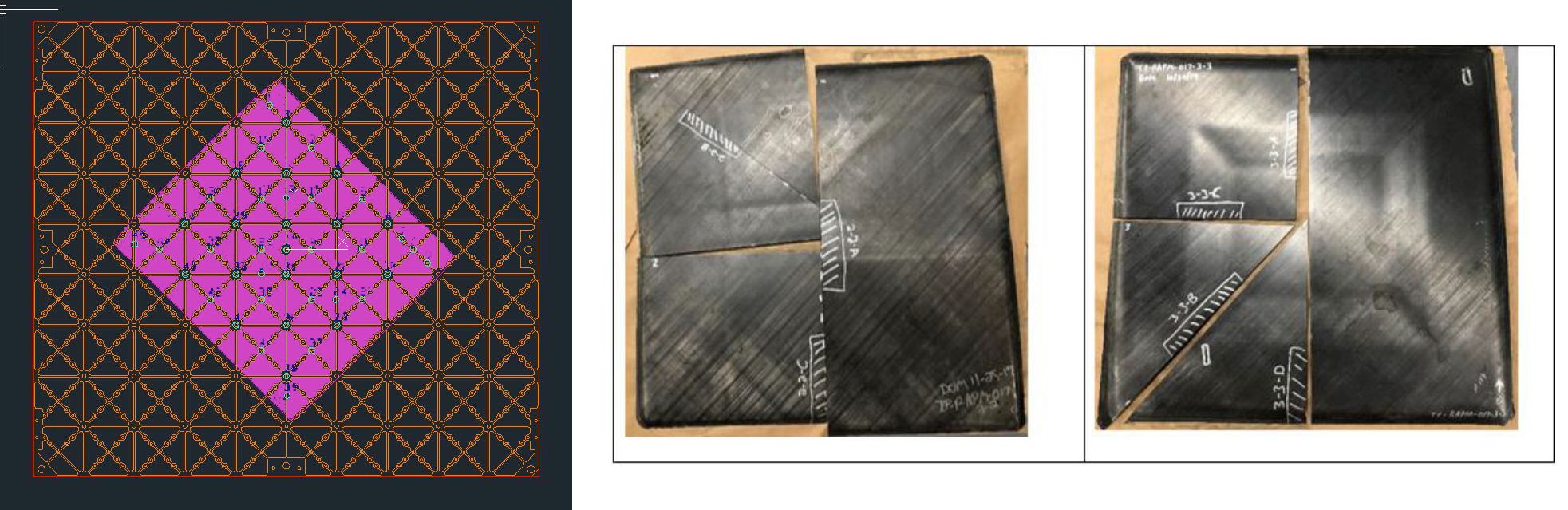

Sel PtFS juga digunakan untuk stamping satu langkah blank-to-part panel TP-RAPM-017 yang terbuat dari susunan pita serat karbon/polieterketonketon (PEKK) searah (UD) yang seimbang dan simetris dalam studi tentang bagaimana berbagai opsi dan fitur bagian mempengaruhi pembentukan kandung kemih. Panel TP-RAPM-017 berukuran 40,6 kali 40,6 sentimeter dengan kontur halus yang mencapai ketinggian 1,3 sentimeter. Tiga bagian geometri yang berbeda dievaluasi — datar (tanpa penurunan lapisan), penurunan lapisan satu arah dan bingkai gambar — memiliki 32 lapisan di daerah tebal, 16 lapisan di daerah tipis dan rasio penurunan 20:1 di antaranya. Waktu paruh siklus adalah 1,5 jam untuk semua geometri.

Wajah pahat dikerjakan dari Invar 42 agar paling cocok dengan ekspansi termal pita komposit termoplastik UD. Tape ply kit UD dipotong dan disusun, dilas secara ultrasonik bersama-sama dan ditempatkan ke dalam alat curing, di mana mereka dipanaskan hingga 385 ± 15°C. Berbagai siklus tekanan diuji, dan bagian itu kemudian didinginkan hingga di bawah 220 °C, setelah itu tekanan dilepaskan dan bagian itu dibongkar.

Salah satu contoh siklus tekanan untuk geometri 1 adalah 20 psi pada suhu kamar, naik ke 140 psi setelah termokopel lagging mencapai suhu leleh 310 °C dan kemudian didinginkan pada 10 °C/menit di bawah tekanan hingga bagian termokopel diukur di bawah 220 °C . Tekanan awal 20 psi, 30 psi, 50 psi dan 70 psi diujicobakan. Ramp tekanan juga bervariasi dari 10 psi per menit hingga 10 psi per 15 detik, hingga tekanan maksimum 140 psi.

Salah satu hasil penting adalah bahwa semua panel menunjukkan hasil C-scan yang buruk di mana lapisan dilas secara ultrasonik. Jadi, untuk hasil terbaik, las tack seperti itu harus ditempatkan di luar garis trim net bagian. Bagian yang dapat diterima diproduksi tetapi beberapa bagian menunjukkan konsolidasi yang buruk di tepi lapisan. Hal ini diatasi dengan meningkatkan tekanan pemadatan awal menjadi 30 psi sebelum pemanasan. Namun, peningkatan tekanan ini memang menyebabkan beberapa kekasaran permukaan/matte finish di sisi kandung kemih bagian tersebut. Juga, beberapa panel geometri 2 yang dibuat menggunakan tekanan pemadatan awal 50 dan 70 psi menunjukkan kerutan di tengah bagian. Diyakini bahwa tekanan yang lebih tinggi ini dapat mencegah lapisan meluncur melewati satu sama lain selama pemrosesan, sehingga menjebak kerutan di bagian-bagiannya.

Variasi lain yang dicoba adalah mengganti gas argon dengan gas nitrogen yang lebih murah untuk menekan kandung kemih, tetapi ini juga menurunkan kualitas bagian, termasuk kekasaran permukaan/matte finish yang menyebabkan tingkat redaman yang lebih tinggi pada hasil C-scan, meskipun tidak ada porositas yang ditemukan pada cross- bagian.

Pro dan kontra dari PtFS di RAPM

Sel kerja PtFS memang menunjukkan pemanasan yang cepat (<10 menit untuk pengawetan epoksi pada -180 °C). Ketika dikombinasikan dengan perubahan pahat otomatis, ini dapat memungkinkan penggantian suku cadang secara cepat dan mengurangi biaya suku cadang komposit untuk proses produksi yang singkat. PtFS juga sangat cocok untuk proses dinamis suhu tinggi (berlawanan dengan siklus komponen isotermal).

Kemampuan sel Boeing St. Louis PtFS meningkat secara signifikan selama program RAPM, berkat peningkatan perangkat lunak untuk keseragaman termal yang lebih baik dan kontrol perlengkapan penjepit, peningkatan kemampuan pendinginan dan kontrol termokopel, serta sistem kontrol tekanan pressclave otomatis. Peningkatan kemampuan lebih lanjut dimungkinkan dari penggunaan sejumlah besar data yang dihasilkan dan direkam oleh sistem setiap detik, termasuk setiap titik setel saluran pemanas, tuas daya pemanas, tingkat udara tekan, dll. Menerapkan pembelajaran mesin pada data ini dapat menghasilkan kualitas komponen dan perbaikan proses. Penyempurnaan perangkat lunak lebih lanjut juga memungkinkan data ini mengidentifikasi anomali pemrosesan seperti energi yang diperlukan berlebihan dan respons yang rendah dari lokasi alat tertentu.

“PtFS menyediakan banyak penyesuaian seperti namanya:Produksi ke Spesifikasi Fungsional,” kata Hahn, “tetapi penyesuaian itu dapat memerlukan investasi waktu untuk membangun dan 'menyetel' sistem untuk konfigurasi alat/bagian baru." Sebagian besar desain permukaan alat logam mesin untuk RAPM diproduksi oleh Surface Generation di Inggris. Namun, Boeing dan Surface Generation melakukan "melatih" perancang alat AS dan produsen alat AS untuk menunjukkan bahwa desain muka cetakan dapat dilakukan di AS oleh sumber selain Surface Generation. Muka cetakan pahat tersebut, CMD-TP-RAPM-008-503, telah berhasil digunakan untuk membuat panel akses serat pendek TP-RAPM-008-203.

“Sementara beberapa bentuk kontrol suhu pada alat dan/atau suku cadang membantu dalam semua pencetakan suku cadang komposit,” jelas Hahn, “yang sebenarnya diperlukan adalah pengendalian suhu pada area dan waktu kritis, dan ini bervariasi per suku cadang dan proses. Jadi, memahami kontrol suhu yang sebenarnya diperlukan untuk membentuk bagian tertentu adalah kuncinya. 180 zona di PtFS sangat membantu, tetapi juga mahal karena masing-masing zona membutuhkan saluran mesin di dalam alat. Jika bagian tersebut hanya membutuhkan zona luar dan dalam atau zona tertentu di sepanjang geometri titik pemicu, maka solusi yang berbeda mungkin lebih terjangkau. Namun, ini membuka perdebatan tentang pendekatan terbaik untuk mengembangkan sel manufaktur komponen komposit yang fleksibel di berbagai jenis proses dan komponen.”

Boeing dan DARPA akan terus menambahkan informasi ke perdebatan ini saat mereka menyelesaikan program RAPM pada tahun 2020 dan mempublikasikan hasil lebih lanjut.