Mengembangkan AFP untuk generasi berikutnya

Jika penempatan serat otomatis (AFP) dan peletakan pita otomatis (ATL) adalah proses manufaktur yang memungkinkan aplikasi komposit secara luas di Boeing 787 dan Airbus A350, maka AFP/ATL juga akan memimpin jalan bagi generasi komersial berikutnya. pesawat, sekarang di papan gambar. Bedanya kali ini? Nilai.

Boeing memperkirakan, pada tahun 2037, dunia akan membutuhkan lebih dari 31.000 pesawat lorong tunggal baru untuk memenuhi permintaan penumpang. Airbus memperkirakan kebutuhan untuk lebih dari 28.000 pesawat lorong tunggal pada tahun 2037. Kedua perusahaan sedang mempertimbangkan penggantian pendukung lorong tunggal mereka - 737 (Boeing) dan A320 (Airbus). Kedua perusahaan diharapkan untuk menggunakan komposit secara signifikan pada setiap pesawat baru yang mereka kembangkan. Kedua perusahaan memberitahu rantai pasokan mereka untuk mengharapkan tingkat produksi untuk pesawat ini dari 60-100 pesawat per bulan, dengan penekanan pada 100. Kategori lorong tunggal, untuk kedua perusahaan, mewakili sekitar dua pertiga dari total permintaan global, yang berarti bahwa lingkungan manufaktur yang dikembangkan untuk pesawat lorong tunggal akan menjadi lingkungan manufaktur default untuk aerokomposit di masa mendatang.

Semua ini berarti bahwa teknologi otomasi harus dikembangkan sekarang jika ingin mengikuti persyaratan kualitas dan tingkat produksi pesawat generasi berikutnya. Tak satu pun dari ini hilang pada insinyur senior Electroimpact (EI, Mukilteo, Wash., A.S.) Todd Rudberg. Rudberg dan EI memasuki dunia komposit pada tahun 2004 ketika perusahaan mengembangkan teknologi AFP untuk pembuatan bagian depan pesawat 787 Section 41 yang dibuat oleh Spirit AeroSystems (Wichita, Kan., A.S.). EI kemudian memproduksi sistem AFP dan ATL untuk pembuatan struktur 787 lainnya, struktur A350, struktur mesin dan, yang terbaru, spar sayap Boeing 777X. Sekarang, Rudberg melihat masa depan pembuatan pesawat generasi berikutnya dan melihat peluang bagi AFP untuk meningkat. Secara substansial.

Peluangnya, kata Rudberg, terlihat jelas saat melihat datanya. Faktanya, EI telah mengembangkan beberapa metrik untuk membantu perusahaan memahami apa yang bekerja dengan baik pada mesinnya, dan apa yang dapat ditingkatkan. Pertama, dalam melihat lanskap AFP 2019, Rudberg melihat banyak sekali ancaman terhadap teknologi AFP saat ini, termasuk ATL, hand layup, flat charge kain tenun dan, tentu saja, aluminium.

Metrik AFP yang dikembangkan Rudberg berasal dari proyek demonstran produksi penuh (FPD) di mana EI melakukan empat pembangunan pra-produksi. Data dari salah satu build tersebut, yang dilakukan pada Februari 2019 dengan teknologi EI AFP “standar”, mengungkapkan tantangan penggunaan alat berat yang substansial, dengan waktu penggunaan alat berat jatuh ke salah satu dari tujuh bucket:

- Proyeksi laser:30%

- Lari:27%

- Pemeriksaan:22%

- Istirahat:10%

- Penghentian akibat operator:6%

- Pemulihan kesalahan:3%

- Gambar:2%

Dilihat dengan cara lain, dengan teknologi saat ini, ada satu operasi nilai tambah di AFP (jalankan), dengan semua yang lain dianggap operasi non-nilai tambah. Jadi rasio operasi nilai terhadap non-nilai adalah 1:3. “Industri benar-benar menginginkan 3:1, dan saya juga,” kata Rudberg, “dan saya ingin menyelesaikan ini sebelum saya pensiun.” Tujuannya, secara sederhana, adalah untuk mengurangi waktu yang digunakan oleh operasi yang tidak bernilai tambah.

Ada juga satu metrik AFP menyeluruh yang perlu penjelasan:mean strips before failure (MSBF). Ini adalah jumlah rata-rata derek serat yang ditempatkan di antara kegagalan penempatan. Semakin besar angka ini tentunya semakin handal mesin dan prosesnya. Pembuatan FPD Februari, kata Rudberg, memiliki 5.365 MSBF.

Tujuan

Melihat lebih dekat pada operasi AFP, kata Rudberg, EI memiliki kontrol langsung atas hanya tiga operasi:menjalankan, pemulihan kesalahan, dan inspeksi. Dan di sinilah perusahaan memfokuskan usahanya. Yang mengatakan, Rudberg menunjukkan bahwa badan pesawat juga memiliki peran untuk dimainkan, terutama dalam pengurangan inspeksi kualitas, jeda dan penghentian yang disebabkan oleh operator. “Kami harus menyadari bahwa waktu pengoperasian menjadi sangat rendah karena mesin sangat cepat,” katanya, “dan apa pun yang tidak bernilai tambah memiliki dampak besar pada pemanfaatan Anda. Jadi, ternyata ini adalah olahraga tim. Tidak hanya OEM — saya — yang harus bekerja lebih baik, pembuat pesawat juga memiliki beberapa tanggung jawab.”

Untuk pembuatan pesawat generasi berikutnya, Rudberg ingin meningkatkan MSBF menjadi>20.000, meningkatkan waktu pengoperasian hingga 77% dan sepenuhnya menghilangkan proyeksi laser, penghentian dan gambar yang disebabkan oleh operator. Bagaimana? Rudberg mengidentifikasi tiga bidang teknologi yang dapat memfasilitasi transisi ini:servo-driven creel, 100% inspeksi dalam proses dan manajemen data, atau EI 4.0.

Ketiganya telah dinilai oleh EI dalam serangkaian pembangunan proyek FPD baru-baru ini setelah pembangunan awal Februari itu. Data dari proyek FPD sendiri membuktikan bahwa EI menuju ke arah yang benar. Rudberg mengatakan sistem AFP yang digunakan — disebut MuSCLE — mencapai daya puncak 1.500 tenaga kuda, percepatan/perlambatan 0,5G, kecepatan laydown 4.000 inci/menit, waktu putaran kepala 1 detik, kecepatan sudut spar 120 derajat/detik dan 6.000 MSBF (dicapai dalam produksi).

Konversi ke creel motor servo, dan menjauh dari creel pneumatik servo, kata Rudberg, telah dilakukan untuk meningkatkan kecepatan penempatan derek, akurasi penempatan derek, kontrol tegangan derek, dan keandalan build secara keseluruhan. Perusahaan telah menghabiskan dua tahun terakhir mengerjakan drive servo kompak yang dapat dipasang pada kepala modular EI. Hasil teknologi sejauh ini cukup menjanjikan; pengujian menunjukkan:15.000 MSBF, kecepatan tambah 87% lebih cepat, kecepatan potong 36% lebih cepat, akurasi penempatan ujung yang lebih baik. Selanjutnya, EI membuktikan bahwa sistem creel motor servo dapat digunakan untuk menempatkan serat karbon kering.

Kunci untuk inspeksi adalah bagian "dalam proses". EI telah memiliki teknologi inspeksi, dikembangkan dengan Aligned Vision (Chelmsford, Mass., US) dan diterapkan pada lini manufaktur sayap 777X yang menggunakan teknologi laser dan visi untuk memeriksa putaran, celah, kerutan, kesalahan penempatan akhir, dan serpihan benda asing ( FOD). Sistem ini, bagaimanapun, ada independen dari sistem AFP dan membutuhkan bidang pandang yang jelas untuk beroperasi — yang berarti kepala AFP harus dipindahkan. Rudberg dan EI telah mengembangkan sistem inspeksi baru, yang disebut RIPIT, yang merupakan bagian integral dari kepala AFP dan memeriksa penempatan serat segera setelah terjadi.

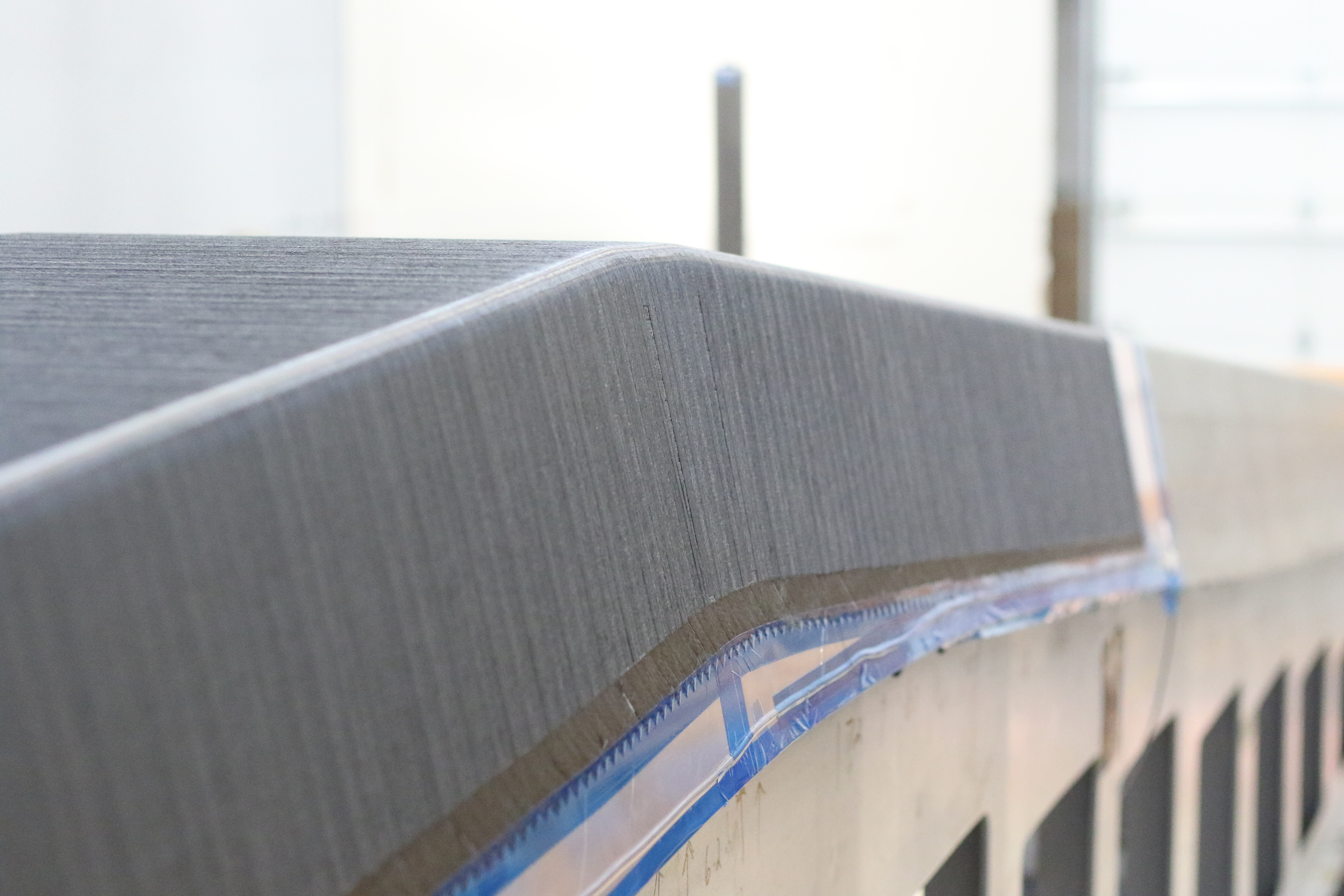

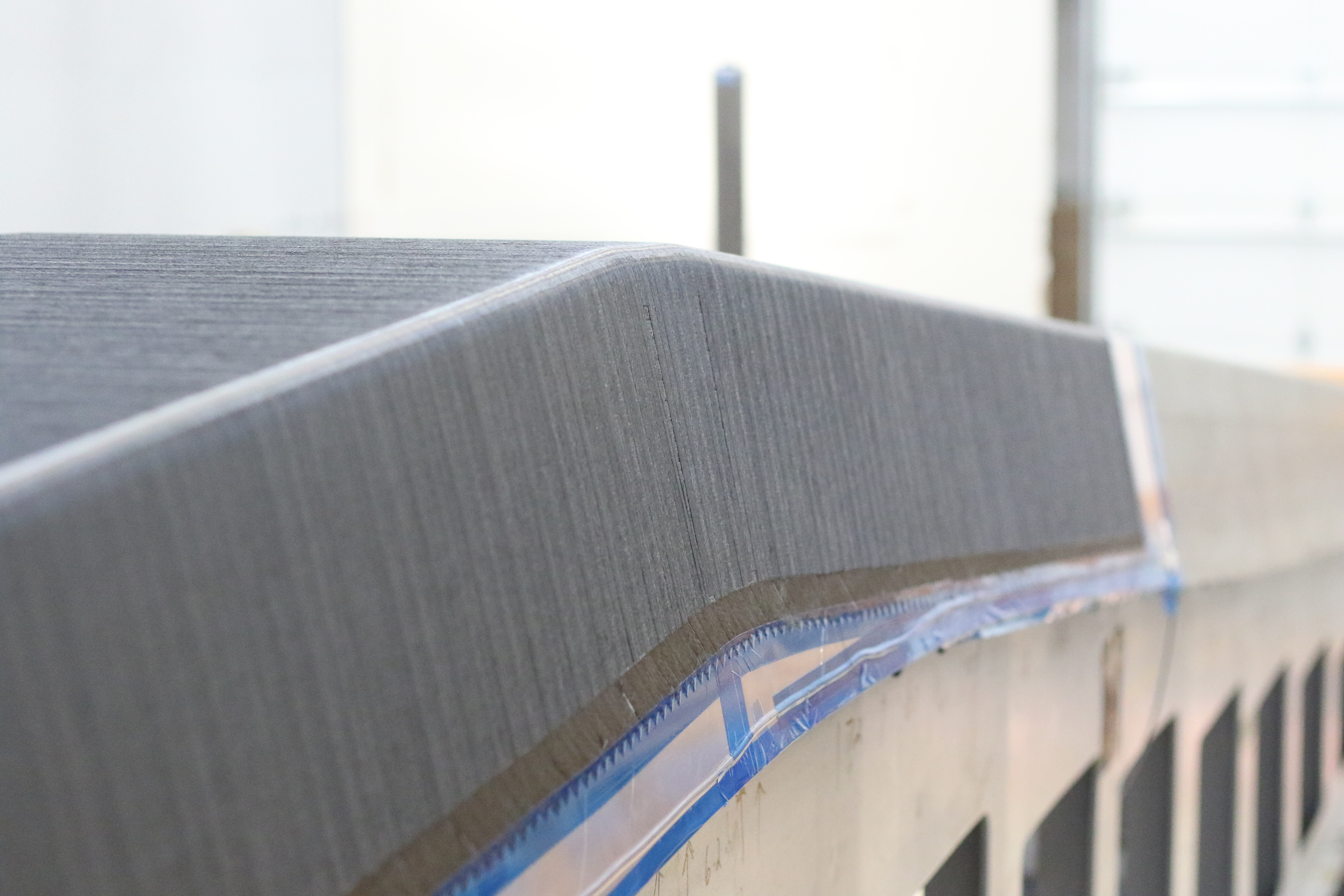

Karena Boeing dan Airbus mempertimbangkan proses pembuatan komposit di luar autoklaf, kemampuan sistem AFP untuk menempatkan serat karbon kering secara efisien akan menjadi sangat penting. Spar demonstran ini menunjukkan serat kering yang ditempatkan oleh sistem Electroimpact. Sumber | Tabrakan listrik

EI tidak akan membocorkan sifat teknologi di balik RIPIT kecuali untuk mengatakan bahwa itu bukan berbasis laser atau visi. Bagaimanapun, Rudberg mengatakan pengujian sistem mengungkapkan bahwa ia mampu mendeteksi, secara real time, selip derek hingga ±0,030 inci, tambahkan penempatan ke ±0,050 inci dan potong penempatan hingga ±0,050 inci. Lebih lanjut, kata Rudberg, “Kami telah melakukan banyak uji coba yang menghubungkan data RIPIT dengan sistem penglihatan berkualifikasi Boeing yang ada [sistem Aligned Vision yang digunakan pada 777X] dan kami mendapatkan korelasinya.”

Nilai manajemen data, kata Rudberg, terletak pada kemampuan sistem EI untuk membantu perakit melihat lebih jelas seberapa baik proses AFP bekerja. Untuk itu, EI telah mengembangkan perangkat lunak visualisasi data — EI 4.0 — yang menawarkan visibilitas bukan hanya bagaimana kinerja mesin tertentu (berdasarkan MSBF) selama pembuatan tertentu, tetapi juga bagaimana kinerja masing-masing penarik dan sekuens. Pada dasarnya, perangkat lunak ini membantu operator melihat dengan tepat di mana letak masalahnya di kepala AFP. “Jadi, kami akan menggunakan EI 4.0 ini untuk menunjukkan ke mana mereka [operator] perlu mencari di kepala AFP untuk membuat perubahan,” kata Rudberg.

Dengan menggunakan perangkat lunak ini, dimungkinkan untuk menampilkan MSBF secara grafis untuk berbagai fungsi mesin dan mengidentifikasi masalah derek serat dan terutama urutan yang menantang. Perangkat lunak ini juga mengukur dan melaporkan aktivitas mesin lain yang mungkin mengikis pemanfaatan. Dengan menggunakan alat manajemen data ini, EI dapat mengoptimalkan dan mengurangi waktu pembuatan untuk OPS dari lebih dari 50 menit menjadi hanya kurang dari 40 menit. Alat lain termasuk perbandingan kinerja shift dan perbandingan sudut ply.

“Saya percaya bahwa pemanfaatan 75% adalah tujuan atau harapan yang realistis,” tegas Rudberg. “Tapi, itu akan membutuhkan kerja tim, akan mengambil inisiatif organisasi dan tindak lanjut dari badan pesawat, itu akan membutuhkan teknologi kami yang ditingkatkan, itu akan membutuhkan pemeliharaan preventif dan pemeliharaan prediktif yang lebih baik, dan alat yang lebih baik untuk menganalisis penggunaan sel dan kinerja mesin.”