Solusi otomatisasi, dari robot hingga perangkat lunak, dapat meminimalkan tenaga kerja sentuh, menghemat biaya, dan meningkatkan konsistensi dan kualitas.

Artikel tersebut menyoroti empat tren utama yang mendorong pengembangan solusi otomatisasi di AM.

1. Otomatisasi desain

Membuat alur kerja ujung-ke-ujung digital di AM dimulai dengan mengotomatiskan proses desain.

Namun, otomatisasi desain di AM tidak mudah dicapai. Sebagian besar bagian AM masih dirancang secara manual, dalam banyak kasus. Proses desain AM manual yang memakan waktu dapat memakan waktu beberapa jam kerja insinyur dan mencapai hingga 50% dari total biaya suku cadang, menurut satu studi kasus.

Untuk membuat proses desain lebih efisien, perusahaan perangkat lunak dalam industri telah mengembangkan alat mereka selama beberapa tahun terakhir.

Saat ini industri dapat menawarkan solusi otomatis yang mempercepat proses desain dan memungkinkan para insinyur menilai opsi desain dengan cepat sebelum mencetak apa pun di mesin.

Misalnya, Ford telah menunjukkan bagaimana otomatisasi dapat mengurangi waktu untuk merancang alat dari jam menjadi menit.

Dengan bermitra dengan perusahaan perangkat lunak Jerman, Trinckle, pembuat mobil memperoleh akses ke perangkat lunak yang dapat secara otomatis menghasilkan geometri alat agar sesuai dengan kontur mobil dan membentuk dasar jig baru. Dengan satu klik sederhana, teknisi juga dapat menambahkan elemen seperti pegangan, dudukan magnet untuk fiksasi, dan pemandu tepi.

Mengotomatiskan proses desain untuk bagian ini telah menghemat beberapa jam kerja, mengurangi langkah desain menjadi hanya 10 menit. Ford yakin pendekatan ini berpotensi menghemat ribuan Euro per alat.

Dalam contoh lain, produsen perangkat keras, Stratasys, berkolaborasi dengan perusahaan perangkat lunak, nTopology, pada solusi yang mengotomatiskan desain jig dan perlengkapan untuk proses FDM.

Disebut Fixture Generator, solusi baru ini memungkinkan para insinyur menyiapkan suku cadang perkakas dengan cara drag-and-drop yang sederhana. Ini dilakukan melalui penggunaan mesin perangkat lunak pengoptimalan topologi nTopology, yang mengoptimalkan desain bagian dengan mempertimbangkan aplikasi penggunaan akhir.

Membuat langkah-langkah desain AM menjadi lebih sedikit manual menandakan pematangan lanjutan dari industri pencetakan 3D. Otomatisasi desain akan membantu pengadopsi AM mengurangi waktu dan biaya yang terkait dengan proses desain manual.

Lebih penting lagi, ini akan mendukung aplikasi dan model bisnis baru, seperti penyesuaian massal, dengan mengubah produksi variasi desain menjadi proses otomatis yang sangat efisien.

Bacaan lebih lanjut:Pencetakan 3D dan Kustomisasi Massal:Di Mana Kita Saat Ini?

2. Open API mendorong otomatisasi berbagi data AM

Industri AM menjadi lebih terbuka. Dominasi sistem tertutup dan berpemilik akan segera berakhir, karena semakin banyak penyedia solusi yang ingin menciptakan alur kerja pencetakan 3D yang terintegrasi dan dapat dioperasikan.

Salah satu tren yang mendukung hal ini adalah penggunaan Application Programming Interfaces (APIs) yang terbuka. API adalah perantara perangkat lunak yang memungkinkan satu aplikasi perangkat lunak untuk berkomunikasi dengan yang lain. API memainkan peran penting dalam mengintegrasikan sistem yang berbeda.

Di AM, di mana alur kerja bisa sangat rumit dan tertutup, para pemain industri menyadari pentingnya menyediakan serangkaian API yang memungkinkan otomatisasi dan memperluas penggunaan data.

Baru-baru ini beberapa produsen printer 3D telah merilis API mereka kepada mitra untuk memungkinkan aliran dan integrasi data yang lancar.

Salah satu contohnya adalah kolaborasi terbaru kami dengan HP, sedangkan HP menyediakan API terbuka untuk diintegrasikan dengan sistem MES aditif kami. Integrasi ini memungkinkan pengguna HP Multi Jet Fusion untuk menghubungkan mesin mereka ke perangkat lunak kami untuk memantau dan mengumpulkan data tentang sistem AM mereka.

Dalam nada yang sama, Stratasys telah mengumumkan bahwa mereka telah meningkatkan konektivitas API untuk membuka pintu bagi berbagi data yang lebih mudah dan lebih cepat antara printer 3D dan solusi perangkat lunak perusahaan.

Contoh-contoh ini menunjukkan fakta bahwa industri bergerak ke arah yang benar untuk menutup kesenjangan antara kemampuan perangkat keras dan pemberdayaan perangkat lunak. API akan menjadi jembatan fundamental di antara keduanya, membantu menciptakan ekosistem terintegrasi yang mendukung interoperabilitas.

Bacaan lebih lanjut:5 Tren Menarik Dalam Perangkat Lunak Pencetakan 3D

3. Mengotomatiskan proses pascaproduksi

Diperkirakan bahwa 46% dari biaya AM bisnis terkait dengan pasca-pemrosesan, menurut Laporan Tren Pasca-Pencetakan Tahunan ke-2 dari PostProcess.

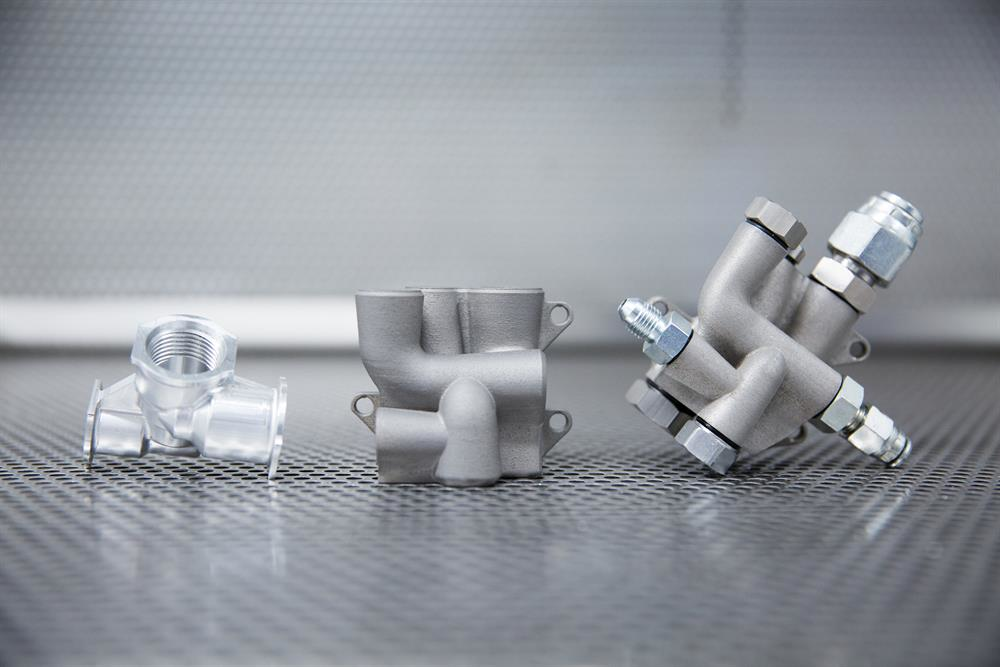

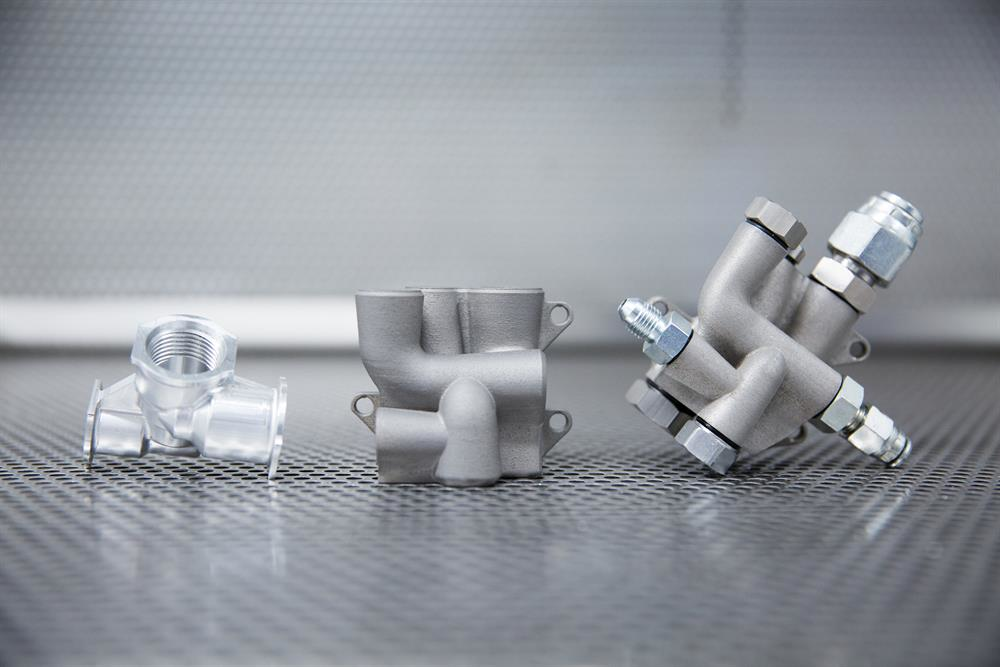

Terlepas dari apakah itu prototipe, perkakas atau produk penggunaan akhir, sebagian besar suku cadang AM memerlukan beberapa tingkat pasca-pemrosesan. Ini mungkin sesederhana menghapus bahan pendukung, tetapi juga dapat mencakup penyortiran, pewarnaan, pemolesan, serta proses lainnya, sebelum produk akhir siap digunakan. Sebagian besar tugas pasca-pemrosesan hampir seluruhnya bergantung pada tenaga kerja manual.

Berkat kemajuan terkini dalam pembelajaran mesin serta perangkat keras dan perangkat lunak pasca-pemrosesan, sekarang memungkinkan untuk mengotomatisasi hampir setiap bagian pasca-pemrosesan AM, mengurangi biaya tenaga kerja dan secara signifikan meningkatkan efisiensi proses.

Sistem baru memasuki pasar yang memungkinkan suku cadang diekstraksi dari platform pembuatan printer 3D secara otomatis dan kemudian dipindahkan dengan bantuan kendaraan berpemandu ke stasiun pasca-pemrosesan berikutnya.

Sejumlah penyedia mesin AM juga telah berkomitmen untuk otomatisasi pada satu tingkat atau lainnya. EOS, misalnya, telah mengembangkan konsep Modul Bersama yang mengintegrasikan tahapan melengkapi, membongkar, mengangkut, dan menyaring alur kerja AM, dengan menggabungkan berbagai modul, sistem transportasi, dan perangkat lunak pusat kendali.

Mencari untuk mengotomatisasi proses pengaliran pengikat, spesialis pengaliran pengikat logam, ExOne, juga telah merilis konsep kendaraan berpemandu otomatis (AGV) X1D1 barunya, yang dirancang untuk memungkinkan pengangkutan kotak rakitan yang efisien.

Yang juga menarik adalah meningkatnya penggunaan sistem robot multi-sumbu yang membawa suku cadang dari printer 3D ke stasiun penyaringan, pembersihan, dan penyelesaian bubuk.

Perusahaan perangkat keras Renishaw telah menunjukkan bagaimana penggunaan robot dapat mengotomatisasi salah satu proses yang paling memakan waktu dalam penghapusan dukungan AM logam. Perusahaan bermitra dengan perusahaan rintisan, Additive Automations, yang telah mengembangkan sistem robotik untuk penghapusan dukungan otomatis.

Hasil awal menunjukkan bahwa otomatisasi robot untuk menghilangkan dukungan dapat mengurangi biaya rata-rata per suku cadang hingga 25%. Robot yang digunakan dalam proses ini memiliki sensor gaya terintegrasi, yang mengumpulkan data untuk menentukan geometri bagian AM.

Perangkat lunak kemudian menganalisis data, menggunakan teknologi kembar digital. Outputnya kemudian digunakan untuk menentukan di mana struktur pendukung berada sehingga dapat dilepas menggunakan alat end-effector.

Selain itu, beberapa perusahaan, seperti AM Flow, mengkhususkan diri dalam solusi modular yang menawarkan identifikasi suku cadang AM yang cepat dan otomatis, bersama dengan penyortiran, pengambilan, pengemasan, dan transportasi. Ke depannya, AM Flow ingin mengembangkan penandaan ID otomatis, yang akan membuka jalan bagi kemampuan pelacakan dan pelacakan penuh untuk suku cadang AM di seluruh alur kerja digital ujung ke ujung.

Mengotomatiskan pasca-pemrosesan di AM sepenuhnya mengubah ekonomi saat meningkatkan penggunaan teknologi. Ini memungkinkan fleksibilitas yang jauh lebih tinggi dalam tata letak pabrik dan memungkinkan produsen untuk mengadopsi teknologi ini untuk produksi digital yang cepat.

Bacaan lebih lanjut:Menggabungkan Pencetakan 3D dan Robotika untuk Membuat Pabrik Cerdas

4. Mengotomatiskan penanganan pesanan pencetakan 3D dan manajemen produksi AM

Selain biaya langsung yang terkait dengan pasca-pemrosesan manual, ada juga biaya tersembunyi seperti waktu pekerja untuk mengutip suku cadang dan menangani pesanan AM dan waktu operator untuk menjadwalkan pekerjaan cetak.

Menghitung biaya komponen, memasukkan data ke dalam spreadsheet, dan menjadwalkan produksi menggunakan solusi kikuk dapat memakan waktu beberapa jam sehari dari waktu pekerja, sehingga membatasi produktivitas AM.

Dengan AM yang berkembang pesat, perusahaan segera menyadari bahwa mereka perlu mengotomatiskan proses manajemen produksi AM untuk memastikan pertumbuhan yang terukur.

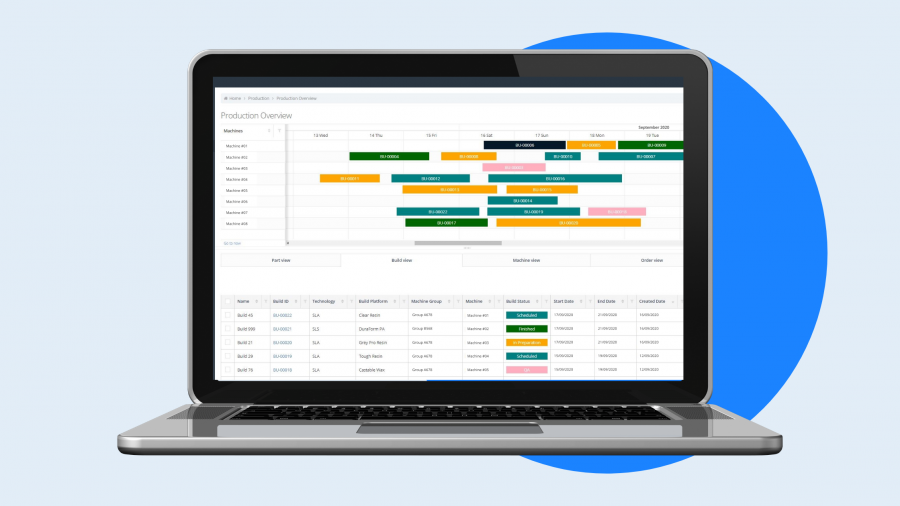

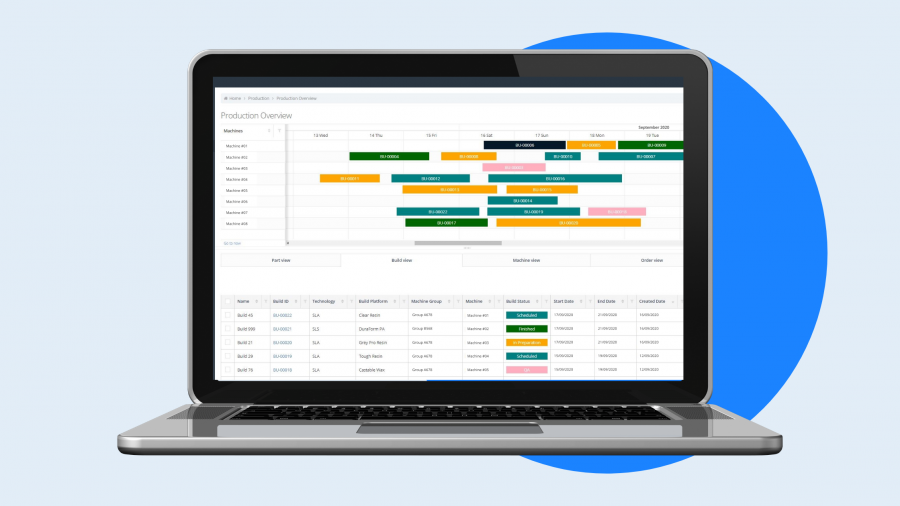

Kebutuhan akan efisiensi produksi yang lebih besar memulai pengembangan manajemen alur kerja dan perangkat lunak eksekusi manufaktur (MES) yang diarahkan ke teknologi AM.

Lebih lanjut tentang MES:Panduan Pemula untuk Sistem Eksekusi Manufaktur Aditif

Saat ini, MES tambahan dan perangkat lunak alur kerja dapat membantu perusahaan membebaskan biaya tenaga kerja melalui otomatisasi dengan mendigitalkan proses manual sebelumnya.

Misalnya, fasilitas pencetakan 3D dari percetakan 2D global dan perusahaan IT menggunakan perangkat lunak MES AMFG untuk mengutip suku cadang pencetakan 3D dan mengelola pesanan. Dengan beralih dari spreadsheet ke solusi otomatis, perusahaan dapat mengurangi waktu kutipan hingga hampir 80%.

Mengotomatiskan penanganan pesanan dan proses manajemen produksi dalam manufaktur aditif pada akhirnya akan membantu menggerakkan AM lebih dari sekadar menjadi alat untuk aplikasi volume rendah. Ini akan menjadi dasar untuk produksi massal yang terukur, terintegrasi, dan hemat biaya.

Bacaan lebih lanjut:Memecahkan tantangan manufaktur aditif dengan MES

Seberapa jauh kita dari pabrik AM yang sepenuhnya otomatis?

Otomasi proses AM, dari desain hingga finishing, memiliki potensi yang luar biasa untuk penghematan modal dengan mengurangi biaya tenaga kerja dan meningkatkan produktivitas.

Seperti yang ditunjukkan dalam proyek percontohan yang disebut NextGenAM, otomatisasi dapat mengurangi biaya produksi hingga 50%. Selanjutnya, manufaktur otomatis dapat memperkenalkan lebih banyak konsistensi ke dalam proses dengan meminimalkan kesalahan manusia dan memo.

Solusi otomatisasi yang tersedia di pasaran saat ini telah berkembang secara signifikan dari proyek tahap awal dan percontohan beberapa tahun yang lalu.

Untuk mendapatkan manfaat penuh dari otomatisasi AM, perusahaan perlu memulai transformasi hari ini untuk dapat mengubah pengalaman mereka menjadi keunggulan kompetitif dengan lebih cepat.

Seperti banyak transformasi teknologi, penggerak awal dan pengambil risiko yang bersedia bertaruh pada otomatisasi di AM akan menuai hasil dari manufaktur digital di masa depan.

Temukan bagaimana Anda dapat mengubah AM melalui otomatisasi alur kerja