Akses ke data mesin AM real-time mendukung produksi aditif yang skalabel dan berulang.

Dengan mendapatkan wawasan tentang kinerja alat berat secara real-time, perusahaan dapat memperoleh berbagai manfaat, termasuk efisiensi peralatan yang dioptimalkan dan peningkatan kualitas.

Artikel ini menyoroti manfaat lebih lanjut, serta tantangan, dari pemantauan printer 3D dan mengeksplorasi pendekatan paling efektif untuk mengumpulkan data mesin yang tersedia saat ini.

Mengapa fasilitas AM saya memerlukan pemantauan mesin?

Pemantauan mesin merupakan persyaratan penting bagi fasilitas AM yang ingin mengumpulkan, menyusun, dan mengambil tindakan pada data produksi.

Tujuan utama dalam manajemen operasi AM adalah untuk meningkatkan hasil dan kualitas sementara Anda mengurangi pemborosan dan biaya.

Mengumpulkan data secara otomatis langsung dari mesin Anda dan menggunakan informasi secara real time untuk mendorong pengambilan keputusan adalah cara utama perusahaan memenuhi tujuan ini.

Mengumpulkan data dari peralatan AM Anda dapat membantu Anda membentuk gambaran yang lebih baik tentang bagaimana segala sesuatunya berfungsi di lantai toko Anda, memungkinkan Anda untuk meningkatkan waktu kerja alat berat dan meningkatkan kinerja operasional.

Bacaan lebih lanjut:3 Cara Konektivitas Akan Meningkatkan Operasi Manufaktur Aditif Anda

Tantangan pada pemantauan alat berat dalam pembuatan aditif

Namun, mengaktifkan pemantauan alat berat di manufaktur aditif bukanlah tugas yang mudah.

Salah satu tantangan paling signifikan untuk ini adalah bahwa perusahaan menjalankan berbagai jenis mesin AM, yang biasanya menggunakan perangkat lunak pemantauan dan sistem kontrol berpemilik.

Karena itu, tidak mungkin menghubungkan mesin yang berbeda ke satu sistem terpusat dengan mudah. Kurangnya konektivitas ini menyebabkan kumpulan data tersembunyi dan ketidakmampuan untuk menyatukan semua data dengan cepat untuk analisis dan wawasan.

Karena itu, produsen perangkat keras AM mengubah pendekatan mereka ke konektivitas mesin. Perusahaan perangkat keras membuka sistem mereka untuk konektivitas dua arah antara printer 3D dan aplikasi perangkat lunak pihak ketiga.

Saat ini, cara paling umum untuk mengomunikasikan data mesin AM adalah melalui MTConnect dan OPC-UA, protokol standar industri yang memungkinkan transfer data dalam jumlah besar dengan cepat.

Namun, meskipun MTConnect bagus untuk mengumpulkan data eksekusi, standar ini tidak mendukung kemampuan tambahan untuk mengirim dan menerima perintah printer dan untuk pemantauan jarak jauh.

Sebagai alternatif, perusahaan perangkat keras semakin berkolaborasi dengan penyedia perangkat lunak, untuk mengaktifkan konektivitas mesin melalui API terbuka.

Meskipun senang melihat industri menyadari kebutuhan akan konektivitas mesin, pertanyaan tentang bagaimana memanfaatkan sepenuhnya kemampuan ini tetap terbuka.

Bagaimana Anda bisa memusatkan data mesin manufaktur aditif?

Untuk memanfaatkan integrasi mesin AM, perusahaan memerlukan pendekatan yang efektif untuk akuisisi dan sentralisasi data mesin. Sejak mesin mulai berjalan, datanya harus menjadi bagian dari sistem terpusat yang akan membantu mengidentifikasi kinerja dan statusnya.

Jenis visibilitas tingkat tinggi ini dapat memberikan wawasan tentang cara meningkatkan operasi AM Anda, tetapi hanya jika alat dan proses yang tepat tersedia untuk memastikan data dikumpulkan secara akurat dan otomatis.

Perangkat lunak Additive Manufacturing Execution System (MES) adalah kuncinya di sini.

Bahkan pada tingkat yang paling mendasar, MES menjalankan fungsi inti dalam fasilitas AM dengan mengoordinasikan mesin, proyek, material, dan orang untuk menjalankan operasi manufaktur.

MES aditif membantu mengumpulkan, memanipulasi, dan berbagi data mesin secara digital untuk memberikan informasi yang tepat, kepada orang yang tepat, pada waktu yang tepat, menyederhanakan pelaporan dan meningkatkan pengambilan keputusan.

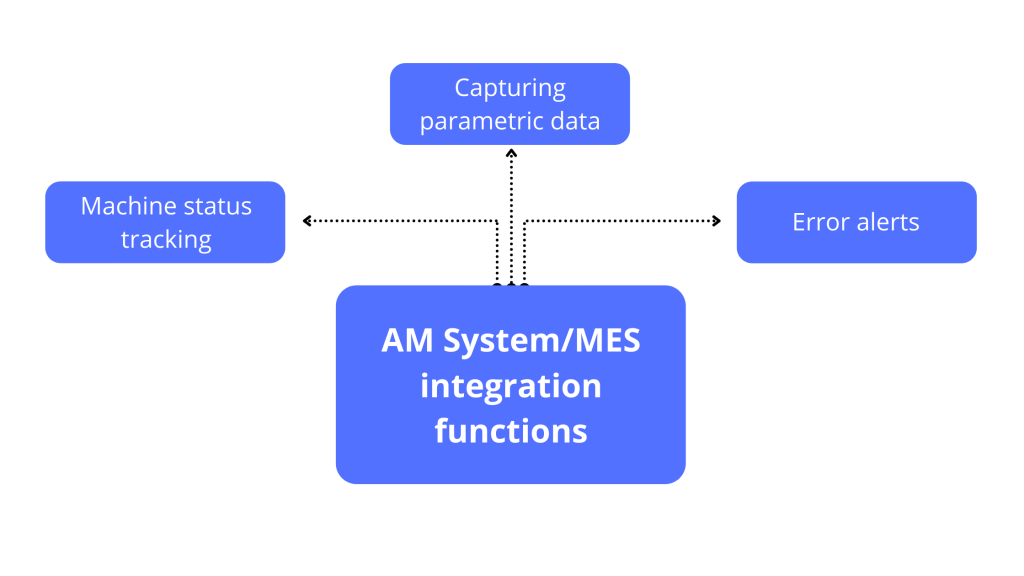

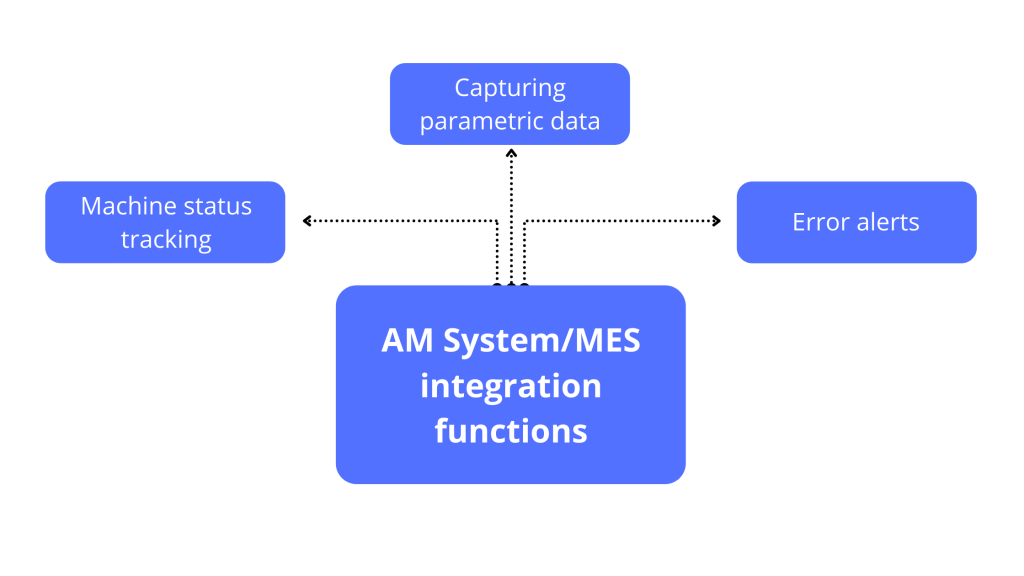

3 fungsi penting printer 3D dan integrasi MES

Untuk mendapatkan hasil maksimal dari manufaktur aditif, Anda ingin fasilitas AM Anda menjauh dari orang-orang yang harus memasukkan informasi secara manual tentang proses dan menuju mesin yang memiliki kemampuan untuk melaporkan data ke MES secara otomatis.

Integrasi antara MES dan peralatan manufaktur aditif Anda dapat menawarkan fungsi berikut:

1. Lacak status mesin

Melacak status mesin melalui MES sangat penting untuk pengoperasian yang efisien dari fasilitas AM Anda.

Metode ini lebih akurat daripada meminta operator memeriksa status secara manual. Pelacakan status manual memakan waktu, rawan kesalahan, dan bergantung pada memori operator.

Dalam situasi umum, saat mesin offline secara tidak terduga, reaksi pertama pekerja Anda adalah menyalakannya kembali dan menjalankannya. Hanya setelah seseorang memperbaiki perangkat, mereka biasanya memasukkan waktu mati dan untuk berapa lama.

Deteksi status mesin juga mengumpulkan data saat mesin idle karena tidak terlibat dalam proses saat ini. Pelaporan berkelanjutan atas data ini membantu Anda mendapatkan gambaran yang lebih baik tentang bagaimana fasilitas AM Anda berfungsi dan di mana Anda dapat melakukan peningkatan.

2. Tarik parameter pemrosesan dari mesin

Menangkap pengukuran keras dari peralatan AM Anda juga dimungkinkan dengan integrasi alat berat. Data seperti jumlah total suku cadang yang keluar dari printer 3D dapat dikomunikasikan ke MES dan diperhitungkan ke dalam OEE Anda.

Melacak waktu pencetakan juga merupakan metrik penting yang perlu Anda pertimbangkan untuk mengevaluasi kinerja Anda secara keseluruhan. Integrasi mesin yang menarik data parametrik memungkinkan Anda mempertahankan tampilan real-time dari kualitas produk yang Anda produksi dan efisiensi proses Anda.

3. Memberikan dan mencatat peringatan kesalahan yang terjadi selama proses pencetakan

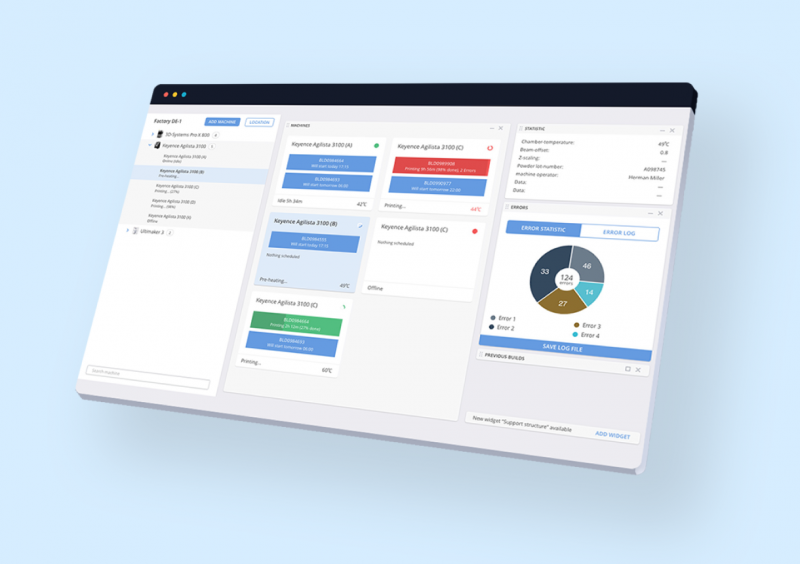

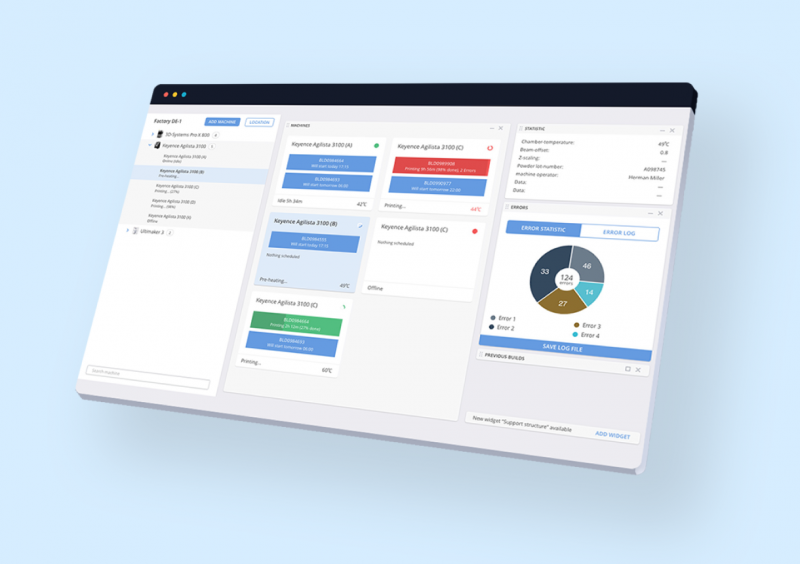

Platform MES, yang mengumpulkan data dari mesin Anda, memberi Anda dasbor tempat Anda tidak hanya dapat melacak status mesin tetapi juga setiap kesalahan yang terjadi selama pencetakan. Data ini dicatat dalam sistem, yang berarti Anda dapat dengan mudah mengaksesnya untuk analisis lebih lanjut.

Menerima peringatan waktu nyata dan melacak anomali proses apa pun dapat membantu Anda mengidentifikasi dan memperbaiki masalah lebih cepat, yang berpotensi mencegah waktu henti yang tidak direncanakan.

Manfaat menghubungkan dan memantau printer 3D Anda melalui MES

Fungsi integrasi MES/mesin memiliki berbagai implikasi positif bagi perusahaan yang menggunakan manufaktur aditif. Mari kita lihat yang paling penting dari mereka.

1. Wawasan real-time tentang kinerja alat berat

Saat Anda memiliki status, waktu aktif, dan kesalahan printer 3D pelacakan MES, ini membantu Anda memperoleh informasi akurat yang sangat berperan dalam menghitung Efisiensi Operasional Keseluruhan sebenarnya dari peralatan AM Anda.

Tanpa pemantauan alat berat, sebagian besar operator alat berat dan manajer produksi tidak mengetahui kinerja peralatan waktu nyata. Tentu saja, mereka masih dapat memeriksa printer secara manual, tetapi ini dapat menghabiskan banyak waktu dan membatasi produktivitas, terutama jika Anda memiliki beberapa mesin yang berjalan pada saat yang bersamaan.

Dengan pemantauan alat berat melalui MES, loop data antara alat berat, perangkat lunak manajemen produksi, dan operator alat berat ini diotomatisasi dengan mulus untuk memastikan visibilitas dan konektivitas di seluruh alur kerja produksi.

Bacaan lebih lanjut:EOS dan AMFG Mengumumkan Kemitraan untuk Mengaktifkan Konektivitas Mesin untuk Manufaktur Aditif

2. Peningkatan produktivitas

Dengan akses mudah ke data mesin waktu nyata melalui MES, manajer produksi dapat meningkatkan penjadwalan pekerjaan produksi AM.

Mengetahui status mesin, waktu cetak, dan throughput membantu Anda memprediksi dan merencanakan kapasitas mesin AM dengan lebih akurat. Dengan pengetahuan ini, Anda dapat memaksimalkan produktivitas fasilitas AM Anda, yang pada akhirnya mencapai ROI yang lebih tinggi pada investasi AM.

Bacaan lebih lanjut:Membangun Kasus Bisnis untuk Sistem Eksekusi Manufaktur di AM

3. Perawatan mesin yang efisien

Dengan peringatan waktu nyata yang diaktifkan oleh pemantauan alat berat, tim pemeliharaan Anda dapat dengan mudah membuat pemberitahuan untuk memantau lantai toko AM secara proaktif.

Pemantauan proaktif dapat membantu Anda memperkirakan kebutuhan pemeliharaan berdasarkan data kinerja waktu nyata – daripada mengandalkan jadwal pemeliharaan yang telah ditentukan sebelumnya, sering kali setelah kinerja alat berat menurun.

Kesadaran langsung tentang masalah alat berat, konektivitas data, dan kesehatan peralatan ini mencegah kegagalan peralatan yang mengganggu. Alih-alih menunggu mesin berhenti bekerja dan memproduksi suku cadang yang rusak, pemeliharaan dapat dengan cepat mengakses dan menganalisis peringatan real-time mereka untuk mengidentifikasi potensi akar penyebab, memecahkan masalah, dan memperbaiki masalah sebelum berubah menjadi waktu henti.

4. Ketertelusuran data berkualitas yang relevan

Dengan membantu Anda mengidentifikasi masalah dan inefisiensi, pemantauan alat berat meningkatkan kualitas produk dan inovasi proses.

Kemampuan untuk menyimpan parameter produksi yang relevan, seperti waktu pencetakan pekerjaan, serta hasil cetak, memberi tim produksi pandangan yang jelas tentang parameter mana yang menghasilkan pekerjaan pencetakan dengan kualitas terbaik.

Dengan menganalisis data yang dikumpulkan, tim dapat mengembangkan strategi produksi yang telah terbukti, yang memastikan suku cadang berkualitas tinggi yang konsisten setiap saat.

Konektivitas printer 3D dan MES:kemenangan cepat dan hasil jangka panjang

Seperti yang telah kita lihat, manfaat pengintegrasian pemantauan alat berat dengan aditif MES tidak hanya membuat peralatan lebih efisien.

Konektivitas dan visibilitas alat berat memberdayakan operator alat berat dan manajer produksi untuk berinovasi dalam proses produksi dan pemeliharaan.

Dan karena semua orang, sistem, dan aset menjadi lebih efisien, terhubung, dan terinformasi, posisi mereka menjadi lebih baik untuk mendorong pertumbuhan manufaktur aditif, memaksimalkan investasi Anda dalam teknologi.

Dapatkan lebih banyak wawasan tentang data mesin Anda dengan MES Aditif AMFG