Robot, Kolaborasi Personil Toko, Memaksimalkan Sinergi dan Keamanan

Manufaktur yang efisien memerlukan sistem personel, peralatan, dan perangkat lunak yang terkoordinasi. Sistem ini semakin mencakup teknologi robot, karena produsen mengakui keandalan, pengulangan, dan fleksibilitas yang disediakan robot. Menurut Federasi Robotika Internasional, jumlah robot industri yang digunakan di seluruh dunia akan meningkat menjadi sekitar 2,6 juta pada tahun 2019, sekitar satu juta lebih banyak dari tahun 2015. Sekitar 70% robot industri digunakan di bidang otomotif, listrik/elektronik, dan logam. dan industri mesin.

Keselamatan adalah pertimbangan pertama dalam setiap operasi manufaktur; penggunaan yang aman dari robot industri secara tradisional mengharuskan menjaga jarak yang ditetapkan antara personel lantai bengkel dan robot, dan memposisikan penjaga dan sangkar di sekitar robot untuk mencegah cedera pekerja. Bermacam-macam robot, perangkat lunak, dan strategi implementasi yang terus bertambah ditujukan untuk interaksi yang lebih dekat dan lebih produktif antara manusia dan robot.

Kontrol hubungan ini berkisar dari gangguan yang diatur oleh sensor dari gerakan robot ketika pekerja pindah ke area yang berpotensi berbahaya, hingga penerapan robot “kolaboratif” sepenuhnya, juga disebut cobot, yang dirancang untuk beroperasi dengan aman berdampingan dengan pekerja manusia. Mode kolaborasi yang berbeda memungkinkan produsen memanfaatkan kemampuan penuh sistem robot dan personel toko.

Kusam, Berbahaya &Kotor

Kekurangan pekerja terampil saat ini di AS mendorong banyak permintaan untuk robot kolaboratif. Pensiunnya personel toko veteran dan tidak cukupnya pekerja muda yang memasuki angkatan kerja manufaktur telah membuat pemilik toko kekurangan staf.

Untuk mengatasi kesenjangan keterampilan ini, produsen menggunakan robot untuk operasi berulang dan/atau berbahaya serta memindahkan pekerja ke pekerjaan yang membutuhkan lebih banyak pemikiran dan keterampilan. “Kami melihat bahwa orang-orang dialokasikan kembali,” kata Craig Tomita, manajer penjualan, wilayah barat, untuk Universal Robots USA Inc. (Ann Arbor, MI), pembuat robot yang sepenuhnya kolaboratif.

Tomita mengatakan implementasi robot kolaboratif relatif sederhana karena mereka bekerja dalam amplop skala manusia dan tidak memerlukan penjagaan yang diperlukan dengan robot industri tradisional. Tidak perlu mengatur ulang lantai toko dan pemanfaatan ruang tidak berubah. “Anda cukup menempatkan robot kolaboratif di mana operator manusia saat ini melakukan pekerjaan,” katanya, seraya menambahkan bahwa meskipun robot kolaboratif aman, penilaian risiko — menentukan semua potensi bahaya dalam suatu sistem dan menemukan cara untuk menguranginya — sangat penting.

Kemudahan penggunaan adalah atribut utama dari robot yang sepenuhnya kolaboratif. Meskipun kemampuan robot kolaboratif kecil setara dengan robot kecil tradisional, pelatihan kolaboratif dan persyaratan pemrograman minimal. “Kemudahan pemrograman dalam sistem UR adalah pengubah permainan,” kata Tomita. “Ketika, misalnya, robot perlu diintegrasikan ke dalam sistem manufaktur yang lebih besar, unit Universal dapat diprogram dan dijalankan menggunakan layar sentuh genggam. Jika diperlukan, pengguna tingkat yang lebih tinggi juga dapat memprogram robot menggunakan bahasa skrip seperti Python.”

Robot kolaboratif dapat dengan mudah digunakan oleh toko-toko kecil, di mana biaya integrasi menjadi penghalang untuk masuk. “Kalau dilihat seperti gunung es, bagian robotnya mengintip dari atas air,” kata Tomita. “Proses integrasinya ada di bawah. Anda mengambil gunung es itu secara keseluruhan dan itu menjadi sangat mahal. Biaya robot kolaboratif hampir sama dengan robot industri standar, tetapi biaya integrasinya jauh lebih rendah,” katanya.

Pemanfaatan robot juga dapat membantu mengurangi biaya tenaga kerja, Tomita mengatakan:“Perusahaan yang menggunakan robot kolaboratif sering kali dapat mengutip pekerjaan yang sebelumnya tidak dapat mereka lakukan karena biaya tenaga kerja mereka tidak terjangkau.”

Aplikasi potensial terbuka lebar. “Jumlah dan jenis aplikasi untuk robot kolaboratif kami belum dipikirkan,” kata Tomita. “Orang-orang sudah terbiasa berpikir bahwa robot ada di balik sangkar di sana, orang-orang di sini, dan keduanya tidak akan pernah bertemu. Itu sedang berubah.”

Universal Robots menawarkan tiga model robot kolaboratif enam sumbu, dari unit UR3 yang menangani muatan hingga 3,3 kg (7,26 lb) dan memiliki radius kerja 500 mm (19,7″), hingga robot UR10 dengan 10-kg (22- lb) muatan dan radius kerja 1300 mm (51,2″).

Pelanggan robot Universal biasanya adalah CleanLogix LLC (Santa Clarita, CA), yang mengembangkan produk yang menggunakan CO2 dalam pembersihan, pendinginan, dan aplikasi lainnya. Presiden CleanLogix David Jackson mengatakan, “Kami dapat menyiarkan semprotan ke zona pemotongan dan menyediakan sarana yang sangat bersih dan hijau untuk mendinginkan alat pemotong dalam suatu proses.” Dia mencatat bahwa satu robot mampu melakukan tugas yang berbeda; misalnya, menempatkan bagian di pusat permesinan kemudian mengganti perkakas end-effector untuk menyediakan pendingin. “Jadi Anda memiliki robot multitasking dan solusi ramping dan hijau total. Kami sangat senang dengan robot berukuran kecil ini.”

Kemampuan robot kolaboratif untuk bekerja dengan aman dengan manusia memungkinkan operasi diatur untuk memaksimalkan sinergi; misalnya, robot dapat merakit serangkaian komponen sementara pekerja manusia melakukan penyisipan kabel kecil yang membutuhkan ketangkasan dan persepsi kognitif. Robot ideal untuk operasi yang membutuhkan pengulangan, keandalan, dan akurasi, termasuk pengemasan, pembuatan palet, perakitan, dan operasi pengambilan dan penempatan.

Pengulangan dan akurasi adalah pengukuran kinerja robot yang terpisah tetapi terkait. Pengulangan adalah ukuran kemampuan robot untuk kembali ke posisi tertentu dari waktu ke waktu. Pengulangan yang diklaim dari berbagai robot kolaboratif berada dalam kisaran sekitar ±0,02 hingga ±0,1 mm (0,0008 hingga 0,004″) atau lebih rendah.

Akurasi, di sisi lain, mengukur seberapa dekat dengan posisi atau jalur yang diinginkan robot dapat bergerak, dan dapat dikategorikan sebagai akurasi posisi dan akurasi jalur. Tugas seperti pengeboran, di mana robot bergerak ke suatu posisi dan berhenti saat lubang dibor, memerlukan akurasi posisi. Akurasi jalur diperlukan untuk proses seperti pemotongan laser atau pengecatan di mana proses berlangsung saat robot bergerak di antara titik.

Aplikasi Menentukan Kolaborasi

Secara umum, aktivitas berdampingan antara personel bengkel dan robot dicapai dengan robot kolaboratif yang menangani muatan kecil dengan kecepatan lambat — biasanya sekitar 1 m/dtk (39,4 ips). Namun, kata Nicolas De Keijser, manajer lini bisnis perakitan dan pengujian untuk Divisi Robotika dan Gerak ABB Inc. (Cary, NC), beban yang dibawa robot atau kecepatan perjalanannya tidak dengan sendirinya menjamin operasi kolaboratif yang aman. . Muatan yang sangat ringan namun berbahaya mungkin berupa pisau cukur atau jarum suntik. Muatan yang bergerak lambat, tetapi berat dapat menimbulkan bahaya terlindas bagi personel lantai bengkel. Demikian pula, kegagalan gripper saat memindahkan muatan berukuran sedang dengan kecepatan sedang dapat membuat muatan terlempar ke seberang toko.

Sistem robot hanya bersifat kolaboratif relatif terhadap aplikasinya. “Jika operasinya berbahaya, Anda tidak ingin berada di dekat robot, tidak peduli seberapa kolaboratif robot itu,” kata De Keijser, menambahkan bahwa penilaian keamanan solusi lengkap diperlukan dalam aplikasi apa pun. “Jika Anda membaca standar, mereka selalu mendikte bahwa kita berbicara tentang operasi kolaboratif, bukan robot kolaboratif.”

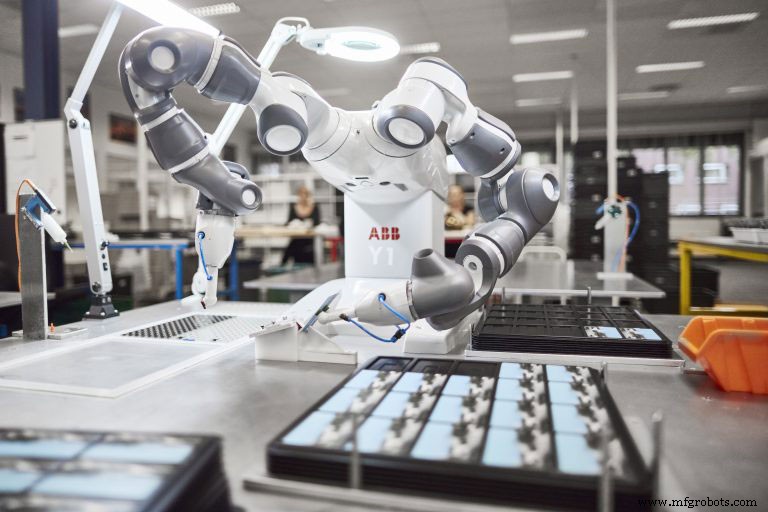

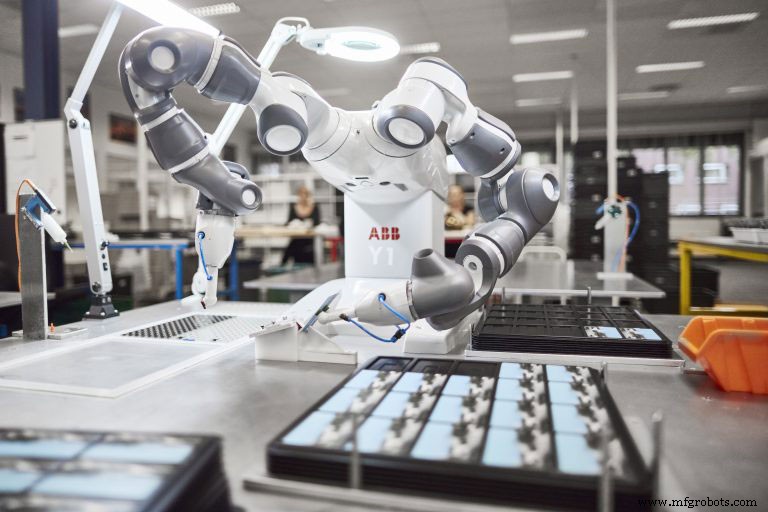

ABB mengambil dua pendekatan untuk memastikan koeksistensi yang aman antara pekerja dan robot. Aplikasi yang benar-benar kolaboratif, seperti perakitan suku cadang kecil, umumnya dapat dipenuhi oleh robot YuMi dua lengan yang dipasang di meja perusahaan. Jangkauan robot 38 kg (84 lb) adalah 599 mm (24″) dan muatan 500 kg (1,1 lb) per lengan. Ini menempati area skala manusia saat beroperasi dengan aman bersama personel toko.

Di sisi lain, ABB memfasilitasi pengoperasian yang aman dari robot industri standar yang besar melalui sistem redundan yang menggabungkan pemrograman yang cermat dan perangkat lunak pemantauan keselamatan. Setelah robot diprogram untuk rentang operasi yang aman, perangkat lunak pemantauan robot bersertifikasi keselamatan SafeMove2 dari ABB memberikan perlindungan keamanan yang berlebihan dengan memantau aktivitas robot, termasuk batas kecepatan aman, pemantauan diam dan rentang sumbu, serta pengawasan posisi dan orientasi. Perangkat lunak ini terintegrasi ke dalam pengontrol robot, dan dapat menghemat waktu penyiapan dan memfasilitasi produktivitas yang lebih besar sambil menurunkan total biaya investasi, menurut De Keijser.

Sistem Kinetiq Teach Yaskawa Motoman adalah contoh mode panduan tangan dari interaksi manusia/robot yang dijelaskan dalam standar ISO 10218-1 dan 10218-2.

Kontrol Adaptif Bawaan

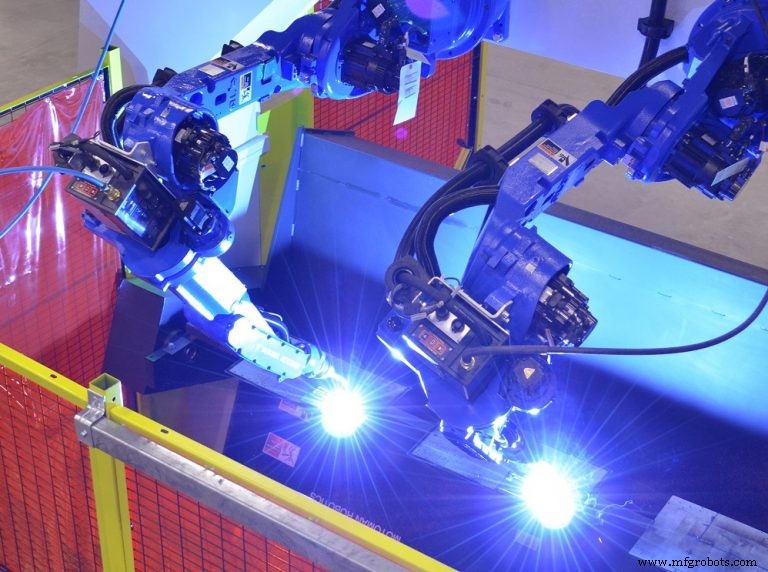

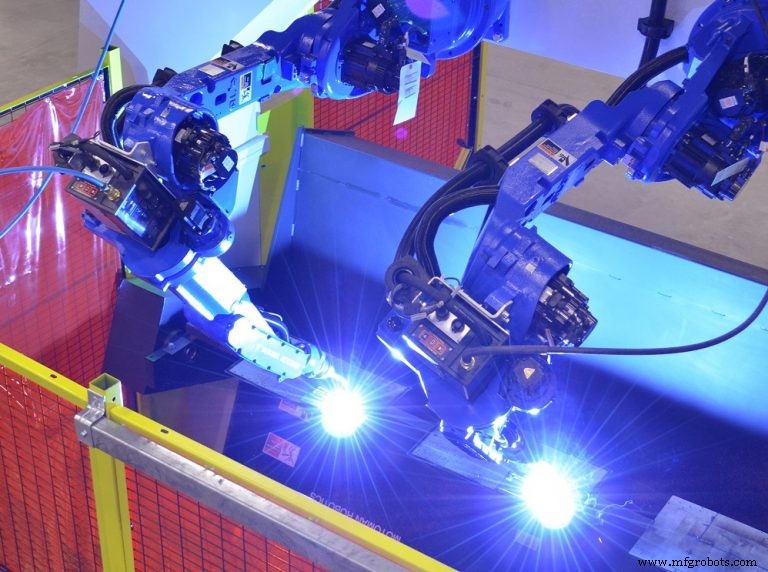

Bentuk lain dari kolaborasi robotik menggabungkan keterampilan dan pengalaman seorang pengrajin dengan kemampuan robot untuk beroperasi di area berbahaya. Pengelasan umumnya bukan operasi yang mudah digunakan. Menurut Zane Michael, direktur pengembangan bisnis termal untuk Yaskawa America Inc., Divisi Robotika Motoman (Miamisburg, OH), “Di pasar saat ini, kata kolaboratif berarti Anda memiliki robot dan zona operator yang tumpang tindih. Mereka bekerja sama erat. Saya belum pernah melihat kata kolaboratif dalam pengertian itu diterapkan pada lingkungan pengelasan.”

Meskipun pengelasan robotik tidak bisa disebut kolaboratif, bentuk kolaborasi antara tukang las yang terampil dan robot mendukung kinerja yang konsisten. Bukannya menjalankan robot las terlalu sulit. “Memrogram dan menjalankan robot itu mudah,” kata Michael. “Di Motoman, kami memiliki sistem yang disebut Kinetiq Teach, di mana Anda dapat mengambil obor dan memindahkan robot melalui jalur yang Anda inginkan, merekam jalur tersebut, dan Anda siap untuk pergi.” Namun, tambahnya, menjalankan robot pengelasan tanpa pengetahuan tentang pengelasan adalah “perjuangan yang berat” jika cacat las episodik seperti undercut atau burn-through terjadi.

Dalam kasus tersebut, seorang tukang las yang berpengalaman dapat menyesuaikan tindakan robot untuk mengatasi masalah tersebut. Sistem kontrol adaptif menggunakan laser atau sensor lain tersedia untuk pelacakan jahitan dasar, tetapi sebagian besar sistem pengelasan dikirim tanpa sistem tersebut. “Tukang las manusia memiliki apa yang saya sebut kontrol adaptif bawaan,” kata Michael.

Bergantung pada kompleksitas operasional dan kemampuan volume, sel robot memiliki berbagai bentuk sistem otomatisasi dan keselamatan. Sel C30 stasiun tunggal ArcWorld Motoman ditujukan untuk pemrosesan satu bagian volume rendah untuk komponen yang lebih kecil. Ketika pintu sel terbuka untuk memungkinkan operator memuat pengelasan ke pengatur posisi di dalam sel, robot berada dalam mode berhenti darurat. Setelah operator meninggalkan sel, pintu turun dan pengelasan berlangsung. Di sisi lain, mesin seri 6000 bervolume tinggi dan berkapasitas besar milik Motoman memiliki fitur pengatur posisi yang mengindeks perlengkapan suku cadang seperti kincir ria dan dapat dimuat dari luar sel sementara beberapa robot mengelas rakitan di dalamnya.

Perusahaan las menghadapi kekurangan tenaga kerja yang serupa dengan yang ada di segmen manufaktur lainnya. Berdasarkan statistik Biro Tenaga Kerja AS, American Welding Society memperkirakan kekurangan tukang las 290.000 di AS pada tahun 2020. Michael mengatakan pemasok las berpikiran maju bekerja dengan sekolah perdagangan dan pusat karir untuk membuat kurikulum untuk tukang las. Misalnya, Motoman telah membuat program STEM pengelasan dan kurikulum yang sesuai untuk pelatihan pengelasan sekolah menengah dan dewasa.

Robot, IoT

Komputasi awan dan Internet of Things memfasilitasi kolaborasi antara robot, pengguna, dan produsen robot. Pabrikan secara rutin memantau waktu kerja robot untuk mendokumentasikan produktivitas, kata Mark Scherler, manajer umum, segmen bergabung bahan, untuk pemasok robot FANUC America Corp. (Rochester Hills, MI), “Tetapi ada lebih dari itu. Kami menggunakan Internet untuk mengumpulkan data dari robot dan membantu produsen meningkatkan waktu kerja.”

FANUC menyediakan robot industri kolaboratif dan standar. Untuk memanfaatkan sepenuhnya data yang dikumpulkan robot, perusahaan telah mengembangkan aplikasi diagnostik zero downtime (ZDT) yang mendeteksi dan menganalisis informasi penting terkait status operasi dan pemeliharaan mekanis robot. Misalnya, ZDT yang dipasang pada robot di fasilitas pabrikan dapat merasakan robot mengalami peningkatan tingkat torsi yang mungkin mengindikasikan masalah dengan sumbu tertentu. Melalui teknologi cloud, aplikasi ZDT mengirimkan informasi operasional ke pusat data FANUC untuk dianalisis. Masalah kritis memicu transmisi pemberitahuan ke perangkat pintar yang ditentukan pada pengguna robot.

Pada saat yang sama, FANUC mengonfirmasi ketersediaan suku cadang yang mungkin diperlukan untuk mengatasi masalah tersebut. Data tersebut juga dapat digunakan untuk mengoptimalkan sistem robotika dalam hal meningkatkan waktu siklus, mengurangi konsumsi energi, dan memperpanjang usia robot melalui perawatan yang lebih baik.

Fleksibilitas Otomatisasi

Jeff Estes, manajer penjualan regional timur untuk divisi Morris-Selatan dari Morris Group (Charlotte, NC) dan mantan direktur, mitra di THINC untuk Okuma America Corp., mengatakan industri otomotif volume tinggi telah memimpin adopsi otomatisasi selama beberapa dekade. Saat ini, produsen dengan volume yang lebih kecil mencari keandalan dan prediktabilitas yang disediakan oleh otomatisasi, tetapi juga menginginkan fleksibilitas untuk memungkinkan pergantian cepat dari satu lot produksi ke lot produksi lainnya. Untuk itu, teknologi robot memungkinkan toko dengan cepat mengubah detail pemrograman dan efektor akhir.

Estes menunjukkan bahwa mengotomatisasi alat mesin secara robotik tidak hanya melibatkan pemuatan dan pembongkaran komponen. “Kuncinya adalah bagaimana mencapai operasi dengan kehadiran rendah atau tanpa kehadiran,” katanya. Dalam sel yang sepenuhnya otomatis, banyak elemen, termasuk alat mesin, robot, pengukur, sistem penglihatan, dan peralatan penanganan material, disatukan untuk menciptakan “operasi loop tertutup yang dapat terus berjalan dan membuat keputusan dasar tanpa interaksi manusia, " ucap Este. Beberapa elemen sel menghasilkan informasi tentang operasi individu tetapi, "sampai mereka mulai bekerja satu sama lain, itu hanyalah potongan informasi." Sebuah integrator memilih dan mengatur elemen sel dan mengoordinasikan fungsinya.

Beberapa pemasok alat mesin mempertahankan kemampuan integrasi internal untuk menyediakan sistem turnkey. Methods Machine Tools Inc. (Sudbury, MA) memiliki lebih dari 30 insinyur otomasi di AS, serta personel desain, kontrol, kelistrikan/mekanis, integrasi sistem, dan layanan lapangan/pemasangan. Melengkapi aktivitasnya sebagai penyedia peralatan mesin dan integrator sistem, Metode baru-baru ini menambahkan pusat otomatisasi dan integrasi ke fasilitas Charlotte, NC. Spesialis otomasi dan insinyur integrasi sistem memberikan konsultasi pelanggan mengenai peralatan dan kemampuan mulai dari mendefinisikan dan membangun sel hingga melakukan run-off. Fokus dari fasilitas baru seluas 10.000 ft2 (929 m2) “adalah menyediakan solusi komprehensif yang disesuaikan dengan kebutuhan pelanggan kami”, kata Manajer Otomatisasi Metode John Lucier.

Otomasi Holistik

Teknologi seperti robot kolaboratif mengubah cara produsen berpikir tentang otomatisasi. Estes mendorong produsen untuk memanfaatkan kekuatan data yang dihasilkan dan dikumpulkan oleh sistem otomatisasi.

Analisis data dapat berkontribusi pada aspek produksi lainnya, termasuk kualitas produk, manajemen alat, aliran material, dan logistik. Saat menerapkan teknologi robot, produsen harus mengambil “pendekatan yang lebih holistik,” kata Estes. “Daripada hanya menyelamatkan seseorang dari bongkar muat mesin, produsen harus bertanya, 'Dapatkah saya melakukan sesuatu yang lebih dengan robot ini untuk membuatnya lebih terkait IOT atau Industri 4.0 juga?'” Robot dan sistem otomasi tidak dihargai kemampuannya, katanya:“Bahkan kami, sebagai penyedia OEM, belajar setiap hari betapa lebih mampunya kami untuk membuat mereka.”

Apa yang Membuat Kolaborasi Robot?

Istilah "robot kolaboratif" sering digunakan untuk menggambarkan situasi di mana tindakan robot dikendalikan untuk mengakomodasi pekerja manusia. Pada kenyataannya, kemungkinan hubungan antara pekerja dan robot sangat bervariasi menurut robot dan aplikasi.

Standar ISO 10218-1 dan 10218-2, "Standar Keamanan untuk Aplikasi Robot Industri," diterbitkan pada tahun 2011. Mereka mencantumkan persyaratan untuk desain yang aman, tindakan perlindungan, dan penerapan robot industri. Standar tersebut mendefinisikan empat mode berbeda dari interaksi terkait keselamatan antara personel toko dan robot.

Salah satu mode adalah kemampuan untuk melakukan pemberhentian yang dipantau dengan aman. Sensor memantau area yang telah ditentukan di sekitar robot, dan gerakan robot berhenti ketika manusia memasuki area tersebut. Tingkat pemantauan keselamatan ini memuaskan bila campur tangan manusia minimal, meskipun gangguan yang sering terjadi dapat menurunkan produktivitas. Mode kedua melibatkan pemanduan tangan, di mana operator mengajarkan robot untuk mengikuti jalur yang diinginkan dengan menggenggam lengan robot dan memindahkannya ke titik yang diinginkan di jalur sambil merekam titik dengan liontin pengajaran. Sensor torsi gaya di robot mengenali panduan manual operator. Sensor tidak berfungsi sebagai sistem keamanan dan, di luar mode pengajaran, robot harus memiliki perangkat atau sistem lain untuk memastikan interaksi yang aman dengan manusia.

Dalam mode pemantauan kecepatan dan pemisahan, sistem penglihatan mendeteksi manusia di zona aman yang ditentukan di sekitar robot. Saat pemisahan antara robot dan manusia berkurang, robot secara bertahap melambat; pada jarak tertentu, gerakan robot berhenti. Kemudian, saat manusia keluar dari zona aman, robot kembali bekerja dengan kecepatan normal. Mode keselamatan bertahap ini membantu menjaga produktivitas bahkan dengan intervensi pekerja.

Mode kolaborasi keempat memungkinkan aktivitas robot dan manusia berdampingan dan menghilangkan kebutuhan akan pelindung dan sangkar. Robot yang dijelaskan disebut robot pembatas kekuatan dan kekuatan. Ketika sensor mendeteksi gaya abnormal pada robot, seperti yang dihasilkan oleh kontak dengan pekerja, robot segera melambat, berhenti, atau mundur. Robot-robot yang dijelaskan ini disebut robot pembatas kekuatan dan kekuatan. Ketika sensor mendeteksi kekuatan abnormal pada robot, seperti yang dioperasikan dengan menghubungi pekerja, robot segera melambat, berhenti, atau mundur. Robot ini umumnya lebih kecil dan kurang bertenaga dibandingkan robot industri tradisional, dan juga memiliki bentuk bulat dan sambungan tertutup untuk menghindari cedera terjepit.

Pada tahun 2016, ISO mengeluarkan spesifikasi teknis ISO/TS 15066 yang menambahkan detail dan klarifikasi pada Standar ISO 10281-1 &2. TS 15066 mendefinisikan robot kolaboratif sebagai robot yang dirancang untuk interaksi langsung dengan manusia di ruang kerja kolaboratif di mana manusia dan robot dapat melakukan tugas secara bersamaan. Spesifikasi merinci jumlah kekuatan yang dapat ditimbulkan robot pada manusia dan tidak menyebabkan rasa sakit atau cedera. Tingkat kekuatan ditentukan melalui tes dampak pada area tertentu dari tubuh manusia. Namun, sangat penting untuk melakukan penilaian risiko operasi yang sedang dilakukan dan suku cadang dan alat yang terlibat dalam aplikasi tertentu untuk memastikan keamanan mutlak.