Modul Pengoptimalan Menangani Materi Sulit

Kebanyakan orang yang pernah bekerja di toko mesin untuk waktu yang lama pernah menghadiri pameran dagang atau open house distributor alat mesin. Di sana mereka melihat demonstrasi kaleng mesin CNC yang sibuk mengukir potongan kuningan, baja ringan, atau aluminium menjadi tempat kartu nama dan permainan tic-tac-toe. Meskipun hadiah ini adalah hal yang menyenangkan, bukankah menyegarkan melihat beberapa suku cadang asli sedang dikerjakan, lebih disukai dari bahan yang sulit dikerjakan?

Itulah yang terjadi di Okuma Winter Showcase, acara tahunan yang diselenggarakan oleh pembuat mesin untuk 600+ peserta. Pada acara tersebut, peserta disuguhi lebih dari dua lusin peralatan mesin CNC di bawah kekuasaan, kebanyakan dari mereka membuat chip. Ini termasuk super multitasker MU-8000V LASER EX dengan deposisi logam laser dan GENOS M460V-5AX, pusat permesinan vertikal lima sumbu bergaya trunnion yang menawarkan produktivitas tinggi, footprint kecil, dan label harga yang mengejutkan rendah.

Ada juga mesin bubut LB3000 EX-II dengan deteksi getaran barfeed, pusat penggilingan MULTUS B300II dengan penanganan suku cadang robot kolaboratif, pusat permesinan kolom ganda MA-500HII horizontal dan MCR-A5CII dan mesin multitugas MULTUS U3000.

Barisan yang mengesankan, tentu saja, tetapi ada satu demo yang membuat banyak peserta pertunjukan berbicara, bahkan mereka yang bertanggung jawab untuk menyiapkannya. “Sangat keren untuk dilihat, terutama ketika Anda mempertimbangkan bahwa kami sedang memotong titanium, bahan yang sangat keras dan sulit untuk dikerjakan,” kata Insinyur Aplikasi Okuma Lee Johnston.

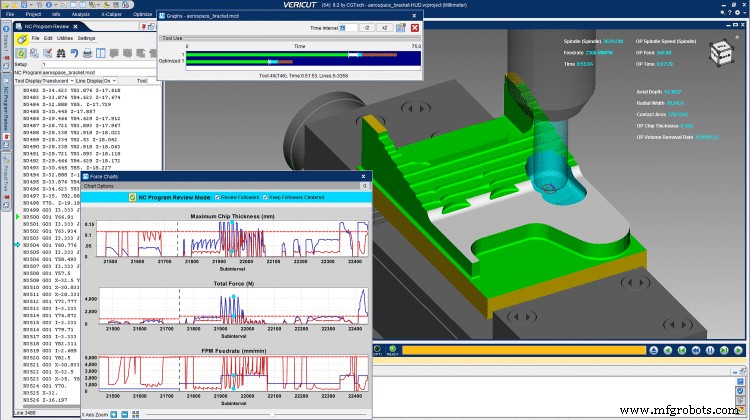

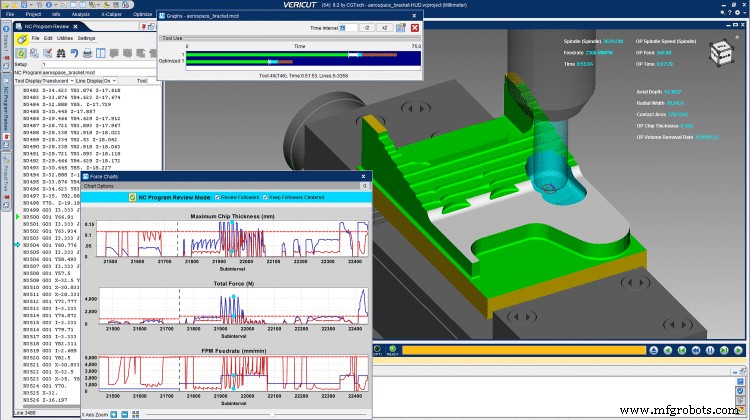

Dia berbicara tentang demonstrasi yang melibatkan CGTech's Force, modul pengoptimalan program NC berbasis fisika yang bekerja dalam perangkat lunak simulasi jalur alat VERICUT andalan perusahaan. Bekerja sama dengan perwakilan dari CGTech dan Sandvik Coromant, Johnston memprogram braket titanium Ti-6Al-4V yang dibuat untuk pelanggan dirgantara, lalu mengoptimalkan jalur alatnya dengan VERICUT Force.

“Kami memiliki demo yang sama pada dua vis dan menjalankannya berdampingan, satu dengan program standar dan satu yang dioptimalkan,” kata Johnston. “Kami mengurangi waktu siklus dari satu jam menjadi kurang dari 40 menit, dan Anda juga dapat mendengar dan melihat perbedaan cara alat memotong dan memberi tahu bahwa program yang dioptimalkan lebih mudah pada mesin. Ini mungkin hal terbaik yang terjadi pada pemrograman sejak trochoidal toolpaths.”

Spesialis Produk VERICUT Pete Haas menjelaskan bahwa Force bekerja dengan menganalisis jalur pahat NC, mengevaluasi kondisi pemotongan yang berubah, dan meningkatkan atau menurunkan laju umpan untuk mencapai ketebalan chip yang ideal untuk material tertentu. Dibandingkan dengan sistem CAM dan kalkulator pemesinan online, yang mencoba menentukan ketebalan chip rata-rata dan mendasarkan laju umpan pada hal itu, Force menghitung laju umpan optimal untuk setiap baris kode pemesinan.

“Sebagai contoh, pikirkan tentang mengemudi ke tempat kerja setiap pagi,” kata Haas. “Anda menghadapi bagian lurus, tikungan, dan tikungan tajam, dan harus memperlambat atau mempercepat tergantung pada kondisi jalan. Pemesinan juga melibatkan kondisi yang terus berubah, tetapi beberapa sistem CAM tidak memperhitungkan hal ini. Mereka menghasilkan tingkat umpan tunggal yang mungkin terlalu agresif di tikungan yang sempit dan terlalu lambat di jalur lurus. Force, di sisi lain, menggunakan fisika untuk menghitung cut-by-cut sepanjang kondisi yang berubah dan menentukan laju umpan yang optimal.”

Hasilnya, menurut Haas, sangat mengurangi waktu siklus, meningkatkan umur pahat, kualitas suku cadang yang lebih baik, dan lebih sedikit keausan pada perkakas mesin CNC. Ini berfungsi pada materi apa pun dan mesin apa pun, dan bahkan dapat digunakan pada program lama.

Johnston bukan satu-satunya yang terkejut dengan kemampuan Force. Bahkan Teknisi Dukungan Teknis CGTech Chris Davala—seseorang dengan 20 tahun pengalaman sebagai masinis dan pemrogram yang sekarang bekerja dengan pelanggan VERICUT di seluruh negeri—mengatakan bahwa demo itu membuka mata. “Sejujurnya, saya agak skeptis,” katanya. “Ini adalah pengalaman langsung pertama saya dengan produk, dan bukan karena saya tidak percaya pada orang-orang yang mengembangkannya, tetapi ada beberapa klaim berani yang dibuat tentang potensi keuntungan. Saya benar-benar dapat mengatakan bahwa, setelah melihat Force beraksi, itu membuat saya percaya.”

Itu hal yang mudah untuk dikatakan untuk seseorang yang dipekerjakan oleh pengembang produk. Tetapi Spesialis MTS Sandvik Coromant Richard Howard, yang bekerja bersama Davala dan Johnston yang menyiapkan demo, mendukungnya. Dia menyediakan alat pemotong dan pemegang alat yang digunakan untuk demo dan menentukan parameter pemesinan awal.

“Sebagai spesialis perkakas, saya sangat terkesan dengan betapa ‘tepatnya’ perangkat lunak Force,” katanya. “CGTech telah melakukan pekerjaan luar biasa dalam mengoptimalkan program sambil mempertimbangkan geometri perkakas dan beban yang dihasilkan. Siapa pun yang tertarik dengan efisiensi yang lebih tinggi dan memperpanjang masa pakai alat harus memperhatikan hal ini.”

Siapa pun yang akrab dengan teknologi mesin Okuma mungkin menganggap Force tidak perlu. Itu karena kontrol OSP menawarkan fitur-fitur canggih seperti Machining Navi, SERVONAVI, Super-NURBS dan teknologi pemesinan adaptif. Bagaimana paket perangkat lunak pihak ketiga dapat membuat alat mesin terbaik bekerja lebih baik? Ada beberapa jawaban:

- Force memiliki kemampuan untuk memecah kode NC menjadi bagian yang lebih kecil, menyesuaikan kecepatan umpan untuk memaksimalkan ketebalan chip dan menjaganya tetap konstan.

- Kemampuan pengoptimalannya bersifat proaktif, bukan reaktif, sehingga semua orang tahu apa yang diharapkan sebelum menekan tombol mulai siklus.

- Masalah kinerja diidentifikasi dengan jelas di awal dan pemrogram dapat memeriksa diagram Gaya yang menggambarkan gaya potong yang diproyeksikan, ketebalan chip, laju umpan, defleksi pahat, dan banyak lagi.

Untuk material baru, peralatan mesin dan pemotong baru, atau bahkan pemrogram baru, Force menghilangkan dugaan yang akan terjadi.

Hasilnya adalah program NC yang lebih aman dan lebih dapat diprediksi, dengan risiko rendah terhadap kerusakan alat atau suku cadang yang terkelupas. Operator lebih percaya diri. Pemesinan mati lampu dilakukan dengan percaya diri. Margin keuntungan ditingkatkan. Dan toolpath yang dioptimalkan secara paksa “menghemat banyak waktu selama proses roughing,” kata Howard dari Sandvik Coromant. Suku cadang dikerjakan lebih cepat dan alat pemotong bertahan lebih lama.

Haas menyimpulkannya seperti ini:“Force charts memberikan informasi berguna kepada programmer NC yang belum pernah mereka miliki sebelumnya. Mereka dapat dengan cepat dan mudah memvisualisasikan apa yang terjadi potong demi potong saat pahat bergerak melalui material dan sekarang memungkinkan untuk memvisualisasikan gaya yang berlebihan, parameter pemotongan yang tidak efisien, laju pelepasan logam, konsumsi daya, torsi, dan defleksi pahat. Grafik kekuatan juga mengekspos peluang peningkatan kondisi pemotongan. Dengan satu klik pada grafik Angkatan, pengguna dibawa ke lokasi yang tepat dalam program dan ke jendela tinjauan grafis untuk analisis lebih lanjut. Hasil akhirnya adalah pemanfaatan penuh alat pemotong dan alat mesin.”

Lee Johnston dari Okuma setuju. “Pada acara tersebut kami memotong titanium dan melihat peningkatan yang signifikan, tetapi saya pikir Force sama cocoknya untuk pengerjaan material yang lebih mudah seperti aluminium, dan untuk pekerjaan tujuan umum lainnya. Saya berharap dapat menggunakannya di proyek mendatang.”