Membuat Robot Lebih Cerdas dan Lebih Aman

Pandemi menyoroti fakta menyedihkan dari manufaktur:manusia jatuh sakit

COVID-19 telah memberi pelajaran berharga kepada produsen:ketika manusia jatuh sakit, peralatan mesin dan peralatan tidak digunakan. Memang, mereka sudah mengetahuinya, sama seperti mereka tahu bahwa karyawan mengambil istirahat makan siang dan liburan, datang terlambat karena mobil mereka tidak mau menyala, dan pergi bekerja di toko di ujung jalan dengan upah lima puluh sen lebih per jam. Untuk alasan ini, antara lain, pemilik dan manajer toko telah lama menghadapi tekanan untuk mengotomatisasi; sekarang, dalam menghadapi pandemi global, mereka panik untuk melakukannya.

“AS telah berjuang dengan kekurangan tenaga kerja terampil selama bertahun-tahun, tetapi ketergantungan pada operator manusia menjadi tantangan akhir-akhir ini,” kata Mark Sumner, wakil presiden penjualan dan pemasaran di penyedia otomasi industri Acieta LLC, Waukesha, Wis. kami telah menerima telepon dari produsen yang mengatakan, 'Saya telah memikirkan tentang otomatisasi. Beri tahu saya bagaimana hal itu dapat meningkatkan laba kami.’ Namun, sejak COVID-19, itu berubah menjadi, ‘Kami membutuhkan robot. Bagaimana kita memulai?’”

Norma Baru

Ada banyak alasan untuk pergeseran ini, katanya. Pertimbangkan toko mesin dan rumah fabrikasi di dunia yang gelisah tentang penularan virus. Di lingkungan ini, peralatan mesin biasanya cukup jauh satu sama lain sehingga jarak sosial tidak akan menjadi masalah. Tapi apa yang terjadi saat makan siang, ketika para pekerja berkumpul untuk berbagi cerita tentang akhir pekan mereka di danau, atau mengeluh tentang penampilan tim olahraga favorit mereka?

Dan apa dampak wajib masker terhadap moral karyawan, apalagi penghalang kaca plexiglass, pemeriksaan suhu di pintu, dan tanda-tanda yang mengingatkan orang untuk menjaga jarak enam kaki? Bagaimana dengan shutdown yang pasti terjadi ketika seorang rekan kerja dinyatakan positif? Dengan sedikit keberuntungan, semua ini akan bersifat sementara. Mungkin ahli imunologi akan segera mengembangkan vaksin, dan pada saat ini tahun depan, kita dapat mengabaikan 2020 sebagai anomali. Tetapi bagaimana jika vaksin tidak pernah datang? Dan bagaimana dengan pandemi berikutnya? Pertanyaan seperti ini membuat pabrikan berhenti sejenak, dan banyak dari mereka berkata, “Cukup sudah. Mari kita otomatisasi jika memungkinkan.”

Berita bagus? Melakukannya sekarang lebih mudah dari sebelumnya. Sumner mencatat bahwa jarak sosial berarti akan ada lebih banyak ruang untuk menempatkan robot di antara rekan kerja, sementara Steve Alexander, wakil presiden operasi Acieta, menambahkan bahwa sistem penglihatan dan kemampuan canggih lainnya memiliki efek positif pada biaya dan fleksibilitas robot.

“Semakin banyak pelanggan yang menggunakan kamera untuk menemukan bagian yang ditempatkan secara acak, baik di palet, di rak, atau di konveyor,” katanya. “Robot dapat menentukan orientasinya dan kemudian mengambil bagiannya, serta menentukan apakah ada fitur—lubang bor, misalnya, atau kode batang—dan kemudian membuat keputusan yang sesuai. Hal ini mengurangi kebutuhan untuk pemasangan dan biaya terkait, sekaligus membuat robot lebih mudah digunakan.”

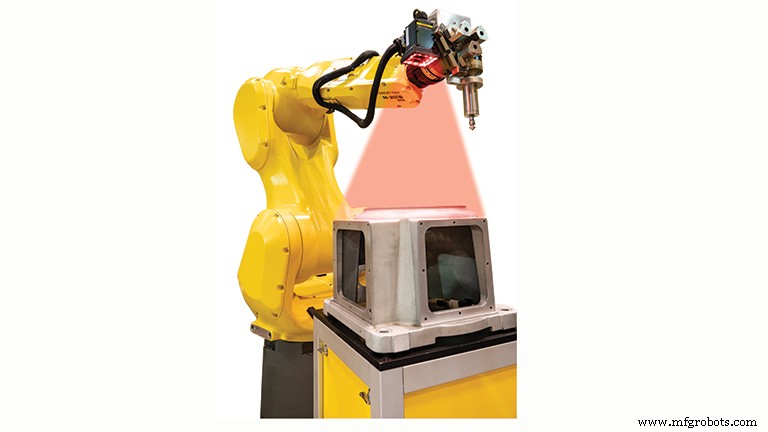

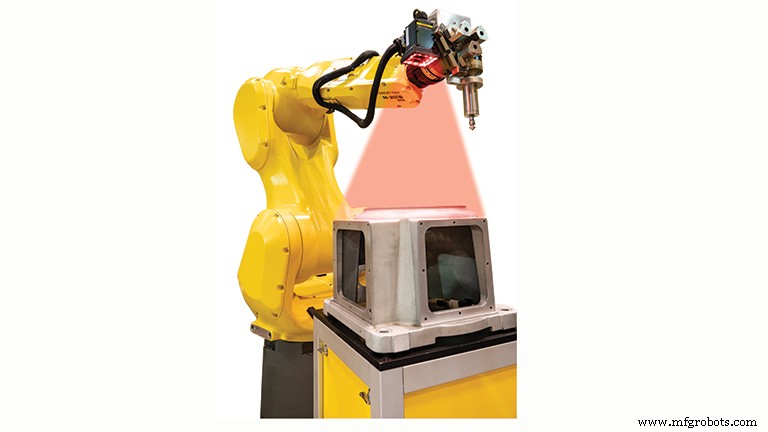

Melihat Jelas Dengan Kamera

Sistem penglihatan Acieta yang paling populer adalah iRVision FANUC, yang dijelaskan oleh Alexander adalah opsi pada robot FANUC mana pun. Namun dia dengan cepat menunjukkan bahwa kamera pihak ketiga dan OEM tersedia untuk hampir semua merek robot, berapa pun usianya. Masalah menentukan bagaimana Anda akan menggunakan kamera seringkali merupakan bagian yang lebih sulit dari persamaan penglihatan.

"Pasti ada beberapa rekayasa yang terlibat," katanya. “Anda perlu menetapkan tata letak fisik yang benar, bidang pandang, pencahayaan yang tepat, dan sebagainya. Dan kemudian di sisi perangkat lunak, Anda perlu mengajari robot, menghubungkan apa yang dilihat kamera dan bagaimana gambar-gambar itu berhubungan dengan tugas yang ada. Tidak sesederhana hanya memasang kamera.”

Seseorang yang mengetahui semua ini adalah Dave Bruce, manajer teknik dan ahli visi robot di FANUC America Corp., Rochester Hills, Mich. Dia dan rekan kerja Greg Buell—ahli cobot dan insinyur senior untuk segmen penanganan material FANUC—sependapat bahwa sistem visi adalah menjadi lebih populer dan mampu, tetapi memperingatkan bahwa penggunaannya memerlukan beberapa pekerjaan rumah tambahan.

“Visi telah berkembang jauh dalam beberapa tahun terakhir,” kata Bruce. “Kami telah menyediakannya di tiga generasi pengontrol terakhir kami, dan untuk dua generasi terakhir, kami telah membuat dorongan besar ke dalam visi 3D (3DV), yang menggunakan kamera berbasis cloud titik yang sangat cepat untuk memetakan lingkungan robot. Kami mengantisipasi bahwa penggunaan robot industri dan kolaboratif akan meningkat pesat selama beberapa tahun ke depan.”

Teknologi lain adalah penginderaan kekuatan, kemampuan yang membuat robot lebih aman dan lebih mampu. Force Control FANUC, misalnya, sering digunakan bersama dengan produk visi perusahaan untuk melakukan operasi deburring dan perakitan; tugas-tugas ini menjadi lebih mudah bila didukung oleh perangkat lunak pintar. “Kami memiliki produk lain yang disebut Intelligent Deburr,” kata Buell. “Ini memungkinkan pengguna untuk mengunggah gambar CAD dari bagian tersebut, dan perangkat lunak akan menghasilkan jalur gerakan terbaik untuk menghilangkannya. Tingkat kecerdasan buatan inilah yang membantu produsen mencapai ROI secepat mungkin dalam investasi otomatisasi mereka.”

Keputusan Dalam Waktu Nyata

Kecuali Anda salah satu dari orang-orang yang takut akan pengambilalihan robot masa depan umat manusia, kecerdasan buatan deterministik (AI) mungkin merupakan segmen paling menarik dari industri otomasi. Itu karena robot yang dilengkapi dengan AI tidak hanya lebih mampu, tetapi juga jauh lebih murah untuk dioperasikan.

“Sepenuhnya 40 persen dari biaya berkelanjutan robot terletak pada pemrogramannya,” kata Jason Barton, kepala komersial untuk Realtime Robotics Inc. yang berbasis di Boston. “AI dapat mengurangi biaya itu hingga 70 persen. Realtime Robotics menyelesaikan ini dengan mengotomatiskan proses pemrograman robot untuk menentukan cara paling efisien untuk berpindah dari Titik A ke Titik B, dan kemudian membuat program yang sesuai.” Terlebih lagi, sistem dapat secara dinamis memodifikasi program tersebut saat kondisi tertentu muncul, teknologi yang tidak berbeda dengan yang digunakan oleh kendaraan otonom untuk bernavigasi di sekitar kota.

"Sebelum kami memiliki GPS di mobil dan telepon kami, pengemudi akan mencetak petunjuk arah secara rinci ke tempat-tempat asing," kata Barton. “Tetapi jika ada penutupan jalan atau lalu lintas yang padat, Anda berada dalam masalah karena Anda tidak memiliki cara untuk mengubah rute Anda dengan cepat. Begitulah pemrograman konvensional untuk robot saat ini. Anda harus memprogram setiap titik jalan individu untuk setiap gerakan yang diperlukan untuk setiap robot tertentu, dan jika Anda memiliki beberapa robot yang bekerja bersama, Anda harus memprogram masing-masing untuk bekerja bersama secara harmonis. Ini adalah tugas yang sulit dan memakan waktu, yang dapat kami hilangkan.”

Robot pemrogram mandiri yang sadar akan lingkungannya kemungkinan akan menjadi game-changer, sehingga Realtime Robotics telah bermitra dengan sejumlah produsen robot, di antaranya Mitsubishi Electric Automation Inc., Vernon Hills, Illinois. Adam Welch, manajer produk robotika untuk Mitsubishi, mencatat bahwa sistem penglihatan 3D yang canggih seperti ini membantu memastikan bahwa semua robot di dalam sel atau area kerja akan beroperasi secara efisien, sadar secara spasial di mana mereka berada saat ini, dan di mana mereka berencana untuk berada. masa depan.

Penilaian Risiko dan Kemampuan

“Kami menggunakan teknologi ini untuk berbagai aplikasi robot berdensitas tinggi, termasuk di industri otomotif dan makanan dan minuman,” kata Welch. “Karena sistem secara intuitif memahami peran dan tanggung jawab masing-masing robot, ia dapat membuat hierarki, yang menyatakan bahwa robot nomor satu memiliki prioritas di atas robot nomor dua, dan seterusnya. Ia bahkan mengelola proses manufaktur yang sangat ketat dengan cukup efisien, tanpa memerlukan pemrograman tingkat lanjut.”

Tentu saja, itu tidak berarti sistem pemrograman tradisional dan peralatan keselamatan akan hilang dalam waktu dekat. Ben Sagan, manajer pengembangan bisnis di Mitsubishi Electric Automation, menyarankan solusi MELFA SafePlus untuk melengkapi lini robot industri perusahaan dengan berinteraksi dengan berbagai peralatan keselamatan. Ini termasuk pemindai area, tirai tipis, dan alas pengaman, yang semuanya berfungsi untuk mengurangi kecepatan robot atau membatasi gerakannya berdasarkan masukan dari aksesori ini.

Bagi Anda yang berpikir, “Bagus, mari singkirkan kandang besar yang jelek itu dan ganti dengan sistem seperti ini,” tidak begitu cepat. Seperti rekan-rekan mereka di seluruh industri, kedua ahli menyatakan bahwa pelanggan harus menjalani penilaian risiko sebelum menggunakan robot apa pun. “Ini benar bahkan dengan robot kolaboratif,” tambahnya, menunjukkan bahwa Mitsubishi Electric Automation akan merilis cobot pertamanya — MELFA ASSISTA — sekitar musim gugur ini. “Sangat penting bagi produsen untuk menganalisis aplikasi robot apa pun yang terkait dengan tata letak sel, peralatan mesin, konveyor, dan peralatan penanganan material lainnya, serta seberapa banyak interaksi manusia yang akan terjadi,” kata Sagan.

Pandemi Mempercepat Lebih Banyak Otomatisasi

Joe Campbell sepenuhnya setuju dengan gagasan tentang lebih banyak cobot. Manajer senior untuk pemasaran strategis dan pengembangan aplikasi di Universal Robots USA Inc., Ann Arbor, Mich., mengatakan produsen perlu merangkul robotika—kolaboratif atau sebaliknya—secepat mungkin. "Bahkan sebelum pandemi, situasinya sangat jelas," katanya. “Setidaknya 500.000 pekerjaan manufaktur tidak terisi. Lebih dari 10.000 baby boomer pensiun setiap hari, dan 27 persen tenaga kerja manufaktur berusia 55 tahun atau lebih. Dan argumen terakhir yang mendukung lebih banyak otomatisasi? Kesediaan kaum milenial dan anak muda lainnya untuk terjun ke dunia perdagangan berada pada rekor terendah.”

Situasi ini saja telah menjadi pendorong yang stabil untuk otomatisasi, kata Campbell. Sekarang masukkan pandemi global ke dalam campuran. Akibatnya, toko-toko dari semua ukuran mulai membeli cobot dan robot, menyelingi mereka dengan tenaga kerja manusia yang menjaga jarak sosial dalam upaya untuk meningkatkan kembali ke tingkat pra-pandemi. Dengan itu, muncul keinginan untuk melakukan reshore sedapat mungkin, menyamakan biaya tenaga kerja yang rendah dengan robot yang lebih pintar dan lebih mampu.

Salah satu contohnya adalah Universal Robots' ActiNav, sistem pengambilan sampah otonom yang diperkenalkan April lalu. Tidak seperti pemetik sampah yang ditemukan di gudang e-niaga dan pusat pemenuhan yang pada dasarnya merupakan solusi "pilih dan jatuhkan", ActiNav adalah apa yang disebut Universal Robots sebagai "pilih dan tempatkan". Dikatakan cukup akurat untuk perawatan mesin CNC, dan cukup pintar untuk memilih objek yang ditempatkan secara acak dari tempat sampah yang sangat dalam. Sebagian besar dari kemampuan ini disebabkan oleh yang pertama bagi perusahaan, sistem visi resolusi tinggi yang dipasok oleh Photoneo Inc., Erlanger, Ky., bersama dengan perangkat lunak yang dikembangkan sendiri oleh Universal Robots.

“Itulah keajaiban sebenarnya di balik ActiNav,” kata Campbell. “Dengan pengambilan tempat sampah tradisional, Anda harus memprogram semua skenario yang berbeda, sesuatu yang praktis tidak mungkin dilakukan di tempat sampah yang diisi dengan bagian logam kecil. Dengan ActiNav, Anda menunjukkan bagiannya, tempat sampahnya, dan ke mana Anda ingin meletakkan bagian-bagiannya, dan perangkat lunak akan melakukan sisanya. Cukup sederhana sehingga Anda dapat menyiapkan bagian baru dari awal dalam dua hingga empat jam, sesuatu yang mungkin memakan waktu beberapa bulan.”

Bergerak dengan Aman

Menurut Campbell, COVID-19 akhirnya menunjukkan kepada semua orang apa yang terjadi ketika Anda mengizinkan produksi Anda pergi ke tempat lain. "Yang diperlukan hanyalah pandemi atau gangguan serupa dan Anda ditutup," katanya. “Karena itu, perusahaan di mana pun ingin mengembalikan pekerjaan ke dalam rumah, dan mereka ingin melakukannya sekarang. Namun, berkat kekurangan tenaga kerja, satu-satunya cara untuk melakukannya secara efektif adalah dengan otomatisasi fleksibel yang mudah diterapkan, mudah diprogram dan dioperasikan, dan dengan protokol keselamatan yang tepat, dapat digunakan bersama pekerja manusia. Robot kolaboratif memenuhi semua kebutuhan ini.”

Joe Chudy, wakil presiden dan manajer umum ABB Robotics U.S., Auburn Hills, Michigan, juga telah mendengar seruan industri untuk lebih banyak otomatisasi, meskipun solusi yang diusulkannya sedikit berbeda. “Pelanggan kami memberi tahu kami bahwa kebutuhan untuk mempercepat adopsi robotika dan otomatisasi sangat penting, baik untuk melindungi kesehatan karyawan mereka maupun untuk meningkatkan kelangsungan bisnis,” katanya. “Sebagian besar sekarang ingin mengubah keseimbangan globalisasi dan lokalisasi untuk membawa produksi lebih dekat ke rumah, yang disebut nearshoring, sambil meningkatkan fleksibilitas produksi dan meningkatkan ketahanan rantai pasokan.”

Memenuhi kebutuhan ini membutuhkan alat intuitif yang membantu pengguna membuat keputusan yang lebih baik. Salah satunya adalah rangkaian perangkat lunak SafeMove perusahaan, yang menurut Chudy memungkinkan operator kebebasan yang lebih besar untuk berkolaborasi dengan robot di ruang terbatas dan praktis tanpa penutup, dengan asumsi sensor keselamatan, pemindai laser, dan penghalang cahaya yang sesuai telah tersedia. Ini dapat digunakan di seluruh jajaran robot ABB industri, “membuat setiap robot menjadi cobot” melalui deteksi gerakan elektronik yang dapat dikonfigurasi dan langkah-langkah pencegahan yang membatasi kecepatan, gerakan, dan posisi robot saat seseorang mendekat.

Dia juga mencatat perlunya simulasi dan perangkat lunak pemrograman offline, di antaranya RobotStudio perusahaan. Yang pertama memungkinkan pengguna untuk membuat, mensimulasikan, dan menguji instalasi robot lengkap dalam lingkungan 3D virtual tanpa mengganggu jalur produksi yang sebenarnya. “Ini berarti lini produk baru dapat dipasang lebih cepat dan ditingkatkan hingga kecepatan penuh tanpa kejutan selama commissioning. Ini adalah kompetensi penting bagi produsen, mengingat kustomisasi massal saat ini dan siklus hidup produk yang lebih pendek,” katanya. “Dan seperti halnya perangkat lunak CAM dan peralatan mesin CNC, pemrograman robot offline menghilangkan waktu henti dan gangguan di lantai pabrik yang terjadi dengan metode pemrograman manual.”