Di Palung Robot

Kisah dari produsen yang telah menerapkan otomatisasi:Mengapa mereka melakukannya, apa hasilnya—dan saran untuk orang lain yang mempertimbangkan droid baru

Belanja truk pickup baru? Bagaimana dengan penggantian motor trolling yang lelah itu, atau mencoba memutuskan apakah restoran Thailand yang dibuka bulan lalu bagus? Dalam situasi ini dan situasi pembelian lainnya yang tak terhitung jumlahnya, saran terbaik adalah sering berbicara dengan pelanggan yang telah membeli produk tersebut atau makan masakan yang meragukan itu. Apa pengalaman mereka? Apakah mereka menerima layanan yang baik, dan apakah produk memenuhi persyaratan mereka? Mungkin yang paling penting, apakah mereka akan membelinya lagi?

Hal yang sama berlaku untuk robot. Terutama robot. Itu karena, mengingat kekurangan tenaga kerja yang terus berlanjut dan harapan kebangkitan upaya perbaikan di AS dan di tempat lain, otomatisasi robot adalah kunci untuk pertumbuhan industri manufaktur dan peningkatan efisiensi. Tidak ada yang lebih benar daripada bisnis kecil seperti MT Solar Co. dari Charlo, Mont., di mana pemilik dan presiden Travis Jordan menghadapi pertumbuhan pesat sejak pendirian perusahaan. Jordan baru-baru ini beralih ke robot kolaboratif (cobots) sebagai solusi. Ternyata, keputusannya adalah pengubah permainan.

“Kami mulai melakukan manufaktur dan fabrikasi umum sekitar 12 tahun yang lalu, kemudian beralih ke industri surya pada akhir 2014 dengan peluncuran lini produk unggulan pertama kami,” kata Jordan. “Kami telah berinvestasi dalam tabel plasma CNC sesaat sebelum itu, jadi alur kerja kami saat itu memerlukan pemotongan otomatis dari masing-masing bagian dan kemudian mengelasnya bersama-sama dengan tangan. Pendekatan itu berhasil dengan baik sampai beberapa tahun yang lalu, ketika pasar tenaga surya benar-benar mulai lepas landas dan kami harus meningkatkannya dengan cepat. Tapi seperti kebanyakan toko hari ini, kami berjuang untuk menemukan tenaga kerja terampil. Kami memutuskan untuk melihat robotika sebagai cara untuk meningkatkan hasil pada beberapa pekerjaan pengelasan berulang kami.”

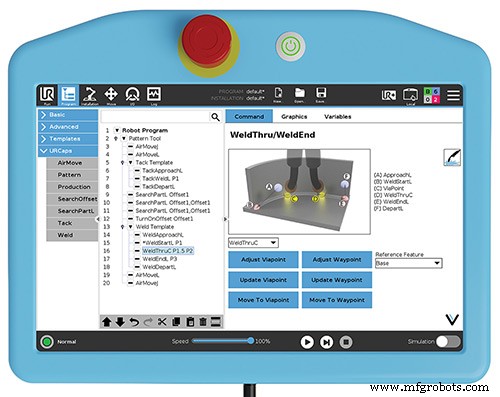

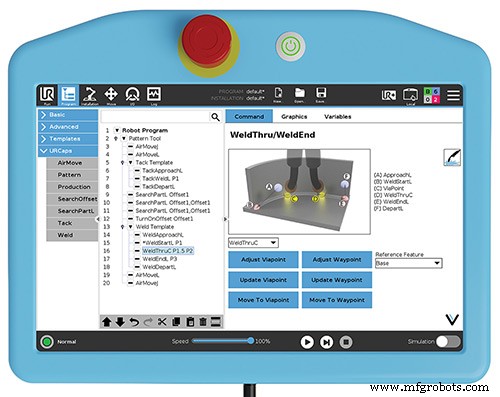

Terlepas dari pertumbuhannya yang cepat dan permintaan yang meroket, Jordan dengan cepat menunjukkan bahwa tim produksinya berfokus pada prinsip-prinsip manufaktur Lean, dan oleh karena itu membuat sistem pemasangannya yang dapat disesuaikan dalam ukuran batch kecil dengan basis just-in-time. Pencariannya akan solusi yang terukur namun fleksibel akhirnya membawanya ke Ann Arbor, Universal Robots USA Inc. (UR) yang berbasis di Michigan, di mana ia menemukan sebuah sistem yang mampu memenuhi kebutuhan perusahaan dengan volume rendah dan campuran tinggi. Alat Pengelasan Cobot dari mitra UR Vectis Automation di Loveland, Colo., dilengkapi dengan cobot UR10e, liontin terintegrasi dan perangkat lunak “pemrograman DIY”, dan dipasang ke meja pemasangan modular portabel dengan catu daya terpasang dari Rhino Cart.

Jordan mengatakan mereka menendang ban pada sejumlah sistem berkualitas tinggi selama pencarian mereka, tetapi sebagian besar diarahkan pada volume produksi yang lebih tinggi, bukan ukuran lusin dan ukuran lot yang lebih kecil yang perlu diproses MT Solar, seringkali setiap jam. Sebagian besar juga membutuhkan kandang pengaman, biaya yang ingin dihindari Jordan jika memungkinkan. “Kebutuhan pemasangan kami juga jauh lebih sederhana dibandingkan dengan robot konvensional,” katanya. “Jika ada bagian yang tidak pas dan membutuhkan pengelasan tangan, seseorang bisa melompat ke sana dan melakukannya di meja yang sama, lalu biarkan cobot kembali bekerja. Itu tidak mungkin ketika Anda berurusan dengan semua jenis meja putar pelindung dan putar seperti yang Anda lihat pada kebanyakan sel las otomatis.”

Mungkin satu-satunya penyesalannya adalah dia tidak membeli dua dari mereka. “Akhir tahun ini, kami berencana membawa cobot lain sehingga kami dapat mendedikasikan satu untuk pengaturan dan pemrograman dan yang kedua untuk produksi,” kata Jordan. “Itu akan memungkinkan kami untuk mencapai aliran berkelanjutan, sesuai kebutuhan dalam lingkungan Lean.”

Perempat Ketat

Steve Dillon berbagi kisah sukses cobot yang serupa, meskipun dengan alasan yang sama sekali berbeda. Wakil presiden CDP Diamond Products di Livonia, Michigan, adalah salah satu pembuat alat generasi ketiga dalam keluarga Dillon. Tetapi ketika dia mengusulkan kepada saudara-saudaranya agar mereka berinvestasi dalam robot untuk menjaga agar delapan mesin FANUC wire EDM (WEDM) mereka bekerja sepanjang waktu, mereka skeptis tetapi setuju untuk mencobanya.

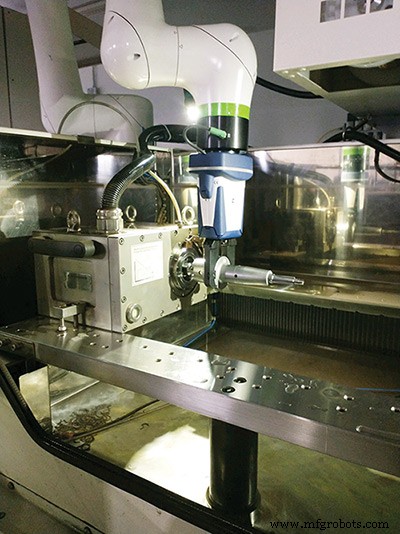

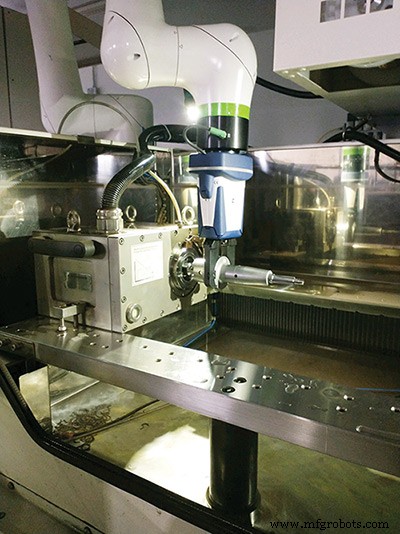

Seperti namanya, CDP Diamond Products mendesain dan memproduksi beragam alat pemotong berlian khusus. Satu langkah dalam proses ini melibatkan pemuatan alat brazing ke meja putar dan pemotongan kawat profil yang diinginkan pada setiap seruling, operasi yang biasanya membutuhkan sekitar tiga jam. Untuk memaksimalkan waktu kerja alat berat dan meningkatkan keluaran, Dillon melengkapi sebagian besar WEDM dengan sepasang meja putar, tetapi ini hanya memberinya enam jam pemesinan tanpa pengawasan. Dia menghubungi distributor FANUC miliknya, Methods Machine Tools Inc. di Sudbury, Mass., untuk meminta nasihat.

“Awalnya, mereka menyarankan lebih banyak meja putar, tetapi barang-barang itu sangat mahal, dan saya tahu saya mungkin bisa mendapatkan robot dengan harga yang sama,” kata Dillon. “Masalahnya adalah ruang lantai. Saya telah membangun ruangan yang dikontrol suhu di sekitar mesin kawat untuk memaksimalkan akurasi bagian, dan itu berarti tidak ada ruang untuk penjagaan dan sangkar dan semua itu. Untungnya, FANUC baru saja memperkenalkan seri robot kolaboratif mereka pada waktu yang sama.”

Mirip dengan solusi pengelasan MT Solar, Metode menyediakan CDP Diamond Products dengan dudukan bergerak yang berisi kantong untuk dua lusin pemegang alat HSK 63. Untuk ini, mereka memasang robot kolaboratif FANUC CRX, yang memiliki jangkauan lengan yang cukup untuk melayani dua mesin. Bergantung pada campuran alat, Dillon dan timnya sekarang dapat menjalankan dua shift atau lebih tanpa pengawasan sama sekali, dan jika seorang operator perlu masuk dan mengerjakan salah satu alat berat, yang lain dapat melanjutkan seperti semula.

“Sangat sulit menemukan orang sehingga, ketika putra saya di sekolah menengah, saya akan memintanya untuk datang pada malam hari untuk memberi makan mesin-mesin itu,” kata Dillon. “Baru beberapa hari yang lalu, dia menelepon dari kampus, bertanya-tanya apakah kami punya pekerjaan untuknya. Saya harus mengatakan kepadanya, 'Maaf, Nak. Anda telah digantikan oleh robot. Sekarang pergilah belajar.’”

Pertandingan Kandang

Ron Douglas, pemilik dan presiden Associated MetalCast LLC dari Oxford, Ala., tidak memiliki masalah dengan kandang. Perusahaannya memasang robot FANUC di salah satu mesin bubut CNC Okuma Genos L300 beberapa tahun lalu dan sejak itu Douglas menjadi sangat percaya pada otomatisasi. Perusahaan sekarang memiliki tiga sel tersebut dan berencana untuk menerapkan dua sel lagi selama musim panas. Karena ini disebut "robot industri" dan tidak kolaboratif, kandang diperlukan untuk menjaga manusia tetap aman, meskipun satu sel hanya menggunakan tirai tipis. Terlepas dari itu, semua ditugaskan untuk memuat dan menurunkan komponen, membersihkannya di stasiun pencucian sel, dan dalam satu kasus, melakukan inspeksi 100 persen pada CMM terintegrasi.

Associated MetalCast tidak membuang atau menempa bagian. Douglas mendirikan perusahaan pada tahun 1998 dan memilih namanya karena hubungan dekat dengan pengecoran di seluruh negeri. Ini menawarkan pemesinan presisi, pengecatan, perlakuan panas, perakitan, dan proses bernilai tambah lainnya untuk berbagai industri, termasuk pertanian, alat berat, dan infrastruktur. Dan sementara banyak dari bagian jadinya dimulai sebagai coran atau tempa, Associated MetalCast dan 96 karyawannya juga mengerjakan banyak stok batangan dan pelat, menyediakan solusi manufaktur "satu sumber" kepada pelanggannya.

Ketika ditanya mengapa dia mulai mengotomatisasi, respons Douglas tidak mengejutkan. “Mengingat tantangan kami dalam menemukan tenaga kerja terampil di sini di Alabama, otomatisasi akan terus menjadi bagian yang sangat besar dari masa depan kami. Tidak hanya meningkatkan efisiensi, throughput, dan konsistensi bagian, tetapi juga membebaskan karyawan kami untuk terlibat dalam tugas yang lebih menarik daripada merawat mesin. Semua ini sangat penting di dunia permesinan saat ini.”

Dia mencatat poin penting lainnya, yaitu melibatkan anggota tim saat memulai proyek otomasi apa pun. “Anehnya, itu cukup menantang pada awalnya,” kata Douglas. “Saya berjuang untuk mendapatkan dukungan dari orang-orang teknik dan produksi karena itu adalah sesuatu yang baru bagi mereka, dan sepenuhnya di luar jangkauan mereka. Tetapi begitu mereka mulai melihat hasilnya dan menyadari bahwa otomatisasi adalah langkah maju yang tepat bagi perusahaan, mereka mendukungnya. Di antara dukungan mereka dan integrator robotika kami, peluncurannya sangat sukses.”

Mendobrak Tradisi

Duane Manth, manajer umum Manth Manufacturing Co., Tonawanda, N.Y., memiliki sejarah panjang dengan robot. Selama dua dekade terakhir, dia berinvestasi dalam berbagai bentuk otomatisasi, termasuk beberapa mesin bubut CNC bergaya gang Wasino dengan pemuat gantry terintegrasi yang dia gunakan untuk beberapa komponen toko dengan volume lebih tinggi. Dan meskipun mesin tersebut telah melakukan pekerjaan yang baik untuknya, dia menginginkan robot yang lebih fleksibel daripada gantries dua dan tiga sumbu tersebut, dan dapat digunakan dalam konfigurasi seluler yang mencakup pekerja manusia.

“Sepanjang sejarah 40 tahun kami, kami selalu berusaha untuk menjadi lebih kompetitif, dan jika perlu, otomatisasi berperan dalam hal itu,” kata Manth. “Jadi ketika manajer manufaktur saya Mike Rex dan saya mulai berbicara tentang peningkatan throughput pada salah satu sel produksi manual kami, kebetulan petugas penjualan dari Absolute Machine Tools telah berhenti beberapa hari sebelumnya dan memberikan brosur untuk OB7. . Seseorang meletakkannya di meja saya, dan saya terus membacanya dan melihat label harganya dan segera saya meneleponnya dan berkata, 'Ceritakan lebih banyak tentang ini.'”

OB7 adalah robot kolaboratif dari Productive Robotics Inc., spin-off ZBE Inc. yang berbasis di Carpinteria, California, yang membangun sistem kamera robot untuk industri film. Manth tidak peduli bagaimana perusahaan berusia 12 tahun itu dimulai—yang dia pedulikan hanyalah mengurangi biaya tenaga kerja di sel pemesinan tiga orangnya. Dia membeli dua OB7 dan menggunakannya untuk merawat mesin bubut CNC sel, meninggalkan satu orang di belakang untuk mengoperasikan penggiling silinder dan mengawasi cobot.

Solusinya sangat efektif sehingga Rex segera mencari aplikasi OB7 lainnya, yang pada akhirnya membuatnya bekerja mengoperasikan mesin honing dan broaching. “Kami juga memiliki OB7 yang memberi makan penggiling silinder di sel lain, yang membebaskan salah satu operator untuk mengerjakan hal-hal lain,” kata Manth. “Mereka sukses besar.”

Dorongan terus-menerusnya dan timnya untuk efisiensi yang lebih besar adalah yang menyebabkan akuisisi Manth Manufacturing akhir tahun lalu oleh pelanggan terbesarnya, Dynabrade USA dari Clarence, N.Y. “Kami sangat percaya bahwa otomatisasi adalah masa depan manufaktur, itulah sebabnya kami akan terus berinvestasi dalam kemampuan Manth sementara pada saat yang sama mengerjakan penawaran otomatisasi kami sendiri,” kata presiden perusahaan Mike Buffamonti. “Dynabrade melihat banyak peluang untuk penghilangan material robot dan pengkondisian permukaan, jadi telah mulai bekerja dengan berbagai produsen cobot untuk memberikan solusi proof-of-concept kepada pelanggan kami. Kami sangat senang dengan langkah selanjutnya dalam evolusi kami ini.”

Menyetel Prioritas

Semua ini tidak mengejutkan Douglas Bingham, direktur senior teknologi manufaktur di fasilitas Phoenix Honeywell International Inc. Dengan lima divisi, lebih dari 100.000 karyawan di seluruh dunia, dan penjualan senilai $34 miliar tahun lalu, pabrikan yang berbasis di Charlotte, N.C. ini memiliki pengalaman luas dengan otomatisasi. Baik itu jalur pendeteksi asap otomatis di Trieste, Italia, atau sel las robot di Mexicali, Meksiko, perusahaan Fortune 100 ini telah menerapkan teknologi otomatisasi di ratusan lokasi manufaktur.

Yang hilang, kata Bingham, adalah strategi perusahaan yang komprehensif. “Setiap situs telah mengambilnya sendiri selama bertahun-tahun untuk mengotomatisasi apa pun yang mereka lihat akan memberikan pengembalian investasi yang wajar. Dan sementara itu telah membawa hasil yang baik dalam banyak kasus, itu juga bisa jauh lebih efisien dan hemat biaya. Itulah sebabnya kami membentuk tim Automation Center of Excellence (COE) yang mencakup pemimpin Otomasi khusus dari setiap bisnis.

Alih-alih menemukan kembali roda setiap kali pabrik baru naik atau produk diluncurkan, Bingham dan rekan-rekannya akan bekerja untuk menstandarisasi solusi otomatisasi perusahaan. Ini akan menilai operasi di lokasi utama, mengidentifikasi teknologi atau proses manufaktur mana yang tepat untuk diotomatisasi, menentukan tolok ukur dan mengembangkan solusi modular, lalu menskalakan solusi tersebut ke area yang akan memberikan manfaat terbesar.

Untuk tujuan ini, Bingham baru-baru ini berbicara pada pertemuan hampir 200 perusahaan integrasi. Dia menggambarkan proyek dan prioritas otomatisasi grupnya—pengelasan, perawatan mesin, deburring, dan inspeksi di antaranya—dan menawarkan pernyataan misi berikut:“Menyebarkan Teknologi Otomasi Cerdas Pada Proses Utama Dalam Jejak Inti Kami Untuk Menciptakan Operasi yang Dapat Diprediksi, Tangguh, Dan Efisien .”

Dia kemudian menyarankan bahwa keahlian eksternal mereka akan dibutuhkan jika Honeywell ingin menyelesaikan misi ini, dan mengundang mereka untuk berbagi ide yang mungkin mereka miliki. “Kami tahu bahwa penting untuk terlibat dengan ini dan para ahli lainnya di awal untuk membuat solusi yang tepat dengan cara sebaik mungkin, dan kemudian membuat standar di sekitar mereka,” kata Bingham.

Standardisasi ini sangat penting, tambahnya, seperti juga pernyataan kerja yang terperinci dan simulasi yang akurat dari setiap solusi yang diusulkan. “Itu bukan sesuatu yang selalu kami minta pada proyek otomasi sebelumnya. Sekarang adalah suatu keharusan. Kami ingin melihat bagaimana sel akan bekerja sebelum kami benar-benar melakukan pemesanan pembelian untuk itu. Dengan itu muncul persyaratan untuk hanya menggunakan perangkat keras yang telah disetujui sebelumnya—merek tertentu PLC dan robot, misalnya—dan pengembangan modul standar yang kemudian dapat kami salin dan tempel di berbagai fasilitas kami. Itu akan membantu menghilangkan bunga rampai peralatan yang saat ini Anda lihat di beberapa pabrik kami, sekaligus membuat otomatisasi lebih mudah dan lebih hemat biaya untuk diterapkan. Kami baru saja memulai proyek ini tahun lalu, tetapi saya harus mengatakan bahwa kami melihat banyak peluang di depan kami.”