Desain Kandang Elektronik 101 – Panduan Desain Lembaran Logam

Banyak pengguna Protocase adalah spesialis di bidang teknik mereka atau sains tetapi tidak harus memiliki pelatihan khusus dalam fabrikasi atau desain logam. Membuat desain enklosur optimal yang mencerminkan kebutuhan dan niat Anda dapat menjadi tantangan di saat-saat terbaik, apalagi saat itu wilayah yang belum dipetakan. Itulah sebabnya, selama dekade terakhir, kami telah membuat materi sumber daya untuk berbagi pengetahuan kami tentang lembaran logam dan penutup, termasuk panduan desain lembaran logam ini. Harapan saya adalah ini akan bertindak sebagai panduan cara untuk membantu Anda memulai, serta menghemat waktu dan mendesain ulang yang tidak perlu dalam jangka panjang.

Blog ini akan menyoroti lima konsep desain utama:pemilihan logam, pembengkokan logam, pengencang yang dapat mengunci sendiri, pengelasan, dan penyelesaian. Jika Anda merasa ini berguna, Anda juga harus melihat materi kami yang lain di halaman sumber Protocase di sini.

Jika Anda memiliki pertanyaan, silakan beri komentar di bawah atau kirim email ke info@protocase.com – kami akan melakukan yang terbaik untuk mengarahkan Anda ke arah yang benar.

Pilihan logam

Sebagai langkah pertama dalam mendesain enklosur, Anda harus memilih jenis logam yang akan digunakan dan ketebalannya. Protocase menyimpan semua logam yang umumnya digunakan untuk membuat penutup, termasuk aluminium, baja tahan karat, baja karbon (baja canai dingin atau galvanneal) dan tembaga. Di bawah ini adalah deskripsi karakteristik yang membedakan masing-masing, yang membantu Anda membuat pilihan yang tepat.

- Aluminium adalah logam tahan korosi ringan yang sangat bagus untuk penutup dan bagian lembaran logam. Aluminium dapat dilapisi bubuk atau dibiarkan belum selesai sebagai logam kosong atau hasil akhir berbutir. Jika kontak listrik diperlukan, itu harus difilmkan secara kimia (dilapisi kromat). Aluminium juga dapat dianodisasi, yang memberikan lapisan oksida pelindung yang keras dan tahan lama.

Aluminium memiliki kekakuan yang lebih rendah dari baja dan dalam keadaan tertentu; pengukur yang lebih tebal mungkin diperlukan untuk memiliki kekuatan yang sama dengan baja dan memenuhi kebutuhan desain Anda. (Hubungi kami jika Anda membutuhkan bantuan dengan ini).

Kami menyediakan dua paduan:

- 5052 Aluminium ideal untuk penutup dan bagian lembaran logam, karena dapat ditekuk hingga radius yang rapat tanpa retak, serta mudah dilas dan dikerjakan.

- 6061 Aluminium mudah dikerjakan tetapi lebih rentan retak saat ditekuk ke jari-jari yang rapat.

- Baja canai dingin juga digunakan untuk penutup serba guna dan bagian lembaran logam, sesering aluminium. Ini menawarkan kombinasi yang baik antara biaya dan kekakuan dan memiliki daya tahan jangka panjang dalam aplikasi dalam ruangan ketika selesai dengan powdercoat. Baja canai dingin pada dasarnya tidak tahan korosi; jika aplikasi Anda memerlukan ini, pilihan terbaik Anda adalah aluminium, baja tahan karat, atau galvanis.

- Baja tahan karat memiliki kekuatan tinggi dan kekakuan baja canai dingin tetapi sangat tahan korosi karena kromium dan nikelnya. Baja tahan karat dapat dilapisi bubuk atau dibiarkan tidak dicat sebagai logam polos, atau lapisan akhir berbutir yang memberikan tampilan kuas yang dicari.

- Galvanil adalah baja karbon rendah yang dilapisi dengan seng dan kemudian dianil sehingga ikatan seng melalui difusi ke dalam substrat, sehingga mencegah pengelupasan. Lapisan ini membuatnya jauh lebih tahan lama daripada baja canai dingin di lingkungan basah, meskipun tidak tahan lama seperti baja tahan karat atau aluminium.

- Tembaga adalah logam lunak, fleksibel, dan ulet dengan konduktivitas termal dan listrik yang sangat tinggi. Ini paling sering digunakan untuk bar bus, tetapi dari waktu ke waktu, saya akan meminta penutup. Ketika berurusan dengan jenis logam ini, pengencangan pengencang ke dalam lubang yang disadap harus dilakukan dengan hati-hati karena kelembutannya, jadi pengencang yang dapat dijepit sendiri harus digunakan jika memungkinkan. Protocase menyimpan paduan tembaga C110 1/8 keras, yang memiliki konduktivitas sangat tinggi, bersama dengan kemampuan bentuk yang luar biasa, dan sangat cocok untuk aplikasi listrik dan elektronik.

Perhatikan bahwa jika Anda memilih untuk bekerja dengan bahan yang tersedia, kami dapat membuat enklosur, suku cadang, atau komponen Anda dalam 2-3 hari. Namun, kami selalu dapat memesan logam lain jika desain Anda memerlukan jenis yang berbeda – hanya perlu beberapa hari tambahan selain penyelesaian 2-3 hari kami.

Ketebalan lembaran logam

Untuk memberi Anda gambaran tentang ketebalan lembaran logam, silakan lihat tabel di bawah untuk bahan-bahan yang kami sediakan. Pengukur yang ditampilkan didasarkan pada ketebalan pengukur produsen baja lembaran CRS Amerika. (Perhatikan bahwa, meskipun pengukur diberikan untuk aluminium, biasanya tidak digunakan untuk aluminium; ketebalan aluminium yang sebenarnya lebih diakui secara internasional).

Salah satu tantangan utama bagi seorang desainer yang tidak sepenuhnya memahami lembaran logam adalah pengukur apa yang digunakan, karena semuanya tampak sama di atas kertas kecuali jika Anda memiliki pengalaman . Jika Anda mencari tempat untuk memulai, lihat pembuat template online kami atau Protocase Designer (perangkat lunak desain enklosur 3D gratis kami). Alat ini akan membantu Anda membuat enklosur yang sesuai dengan kebutuhan Anda atau sangat mirip dengan dimensi yang sama.

Untuk tembaga, silakan merujuk ke Pengukur Persediaan untuk Tembaga CR.

| Pengukur # | Baja Karbon | Galvanneal | Baja Tahan Karat | 5052 Aluminium | 6061 Aluminium |

| t/a | t/a | t/a | t/a | t/a | 0,500″ |

| t/a | t/a | t/a | t/a | t/a | 0,375″ |

| t/a | t/a | t/a | t/a | 0,250″ | 0,250″ |

| t/a | t/a | t/a | t/a | 0,188″ | t/a |

| 8 | t/a | t/a | t/a | 0,1285″ | t/a |

| 11 | 0,120″ | t/a | 0,125″ | 0,091” | 0,1285” |

| 12 | 0,120″ | t/a | t/a | 0,081” | t/a |

| 13 | 0,090″ | t/a | t/a | t/a | t/a |

| 14 | 0,075″ | 0,078″ | 0,078″ | 0,064” | t/a |

| 16 | 0,060″ | 0,063″ | 0,063″ | 0,051” | t/a |

| 18 | 0,048″ | t/a | 0,050″ | 0,040” | t/a |

| 20 | 0,036″ | 0,040″ | 0,037″ | 0,032” | t/a |

| 22 | 0,030″ | 0,034″ | 0,031″ | t/a | t/a |

| 24 | 0,024″ | 0,028″ | 0,025″ | t/a | t/a |

| 26 | t/a | t/a | 0,019″ | t/a | t/a |

Potongan khusus

Di Protocase, enklosur Anda dibuat khusus untuk Anda, artinya Anda dapat menentukan potongan apa pun yang Anda inginkan. Ini biasanya mencakup guntingan fungsional untuk konektor, layar, sakelar, dll. Namun, kita sering melihat desain guntingan kreatif, termasuk logo perusahaan, merek, atau nama produk, dan kreativitas seputar guntingan ventilasi, sehingga menggabungkan bentuk dan fungsi.

Petunjuk: Lihat perpustakaan potongan kami, yang dapat ditemukan di situs web kami di sini dan di Protocase Designer.

Melengkungkan logam dan radius tikungan

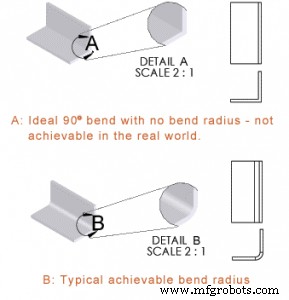

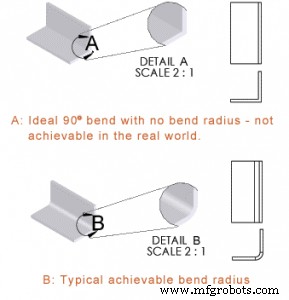

Penutup dan bagian lembaran logam ditekuk dengan rem tekan atau a folder . Logam biasanya tidak dapat dibentuk menjadi tepi 90 derajat yang sebenarnya, tetapi sudut-sudutnya memiliki jari-jari, seperti yang Anda lihat pada diagram di bawah.

Derajat kelengkungan yang berbeda dapat dicapai dengan menggunakan parameter perkakas dan tekukan yang berbeda. Sebagai desainer, Anda mengontrol ini dengan menentukan radius tikungan – yang merupakan jari-jari permukaan bagian dalam tikungan (jari-jari luar hanyalah jari-jari bagian dalam ditambah ketebalan logam).

Ada dua faktor kunci untuk jari-jari tikungan:

- Pertimbangan fungsional: Anda tidak memiliki permukaan datar untuk pengencang, komponen, atau potongan sampai Anda bebas dari radius tikungan.

- Estetika: Misalnya, desain bergaya 'retro' sering kali memiliki jari-jari besar untuk kesan lebih melengkung.

Pertimbangkan niat Anda untuk estetika dan fungsionalitas saat mendesain sehingga Anda memilih radius tikungan yang tepat untuk kebutuhan Anda.

Idealnya, Anda hanya boleh mendesain dengan jari-jari yang benar-benar dapat dibangun; Anda dapat melihat bagan kemampuan radius tikungan kami di sini dan mencocokkan peralatan dan batasan perkakas kami dengan desain Anda. Tetapi jika Anda tidak dapat memutuskan, kami sarankan untuk memilih sesuatu yang wajar (misalnya, 0,040”) dan kami akan menyesuaikannya untuk Anda sebelum membuat.

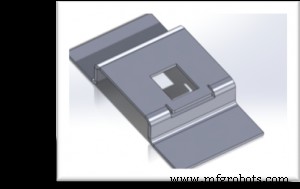

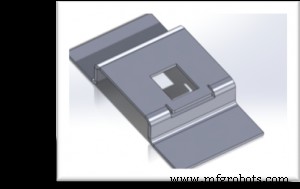

Pertimbangan khusus harus diberikan pada perpotongan dua garis lengkung (yaitu sudut) suatu enklosur. Secara khusus, bahan tambahan harus dihilangkan untuk mencegah belokan mengganggu satu sama lain; ini disebut relief sudut (corner trim dalam CAD). Jika Anda tidak menyertakan relief sudut yang benar, kami akan menambahkannya untuk Anda. Jika Anda menggunakan Protocase Designer, template akan melakukannya secara otomatis untuk Anda.

Umumnya, potongan harus berada pada jarak minimum dari jari-jari tikungan, karena potongan yang terlalu dekat dengan radius tikungan berisiko menyebabkan potongan memanjang atau melebar. Saya sering ditanya oleh pelanggan seberapa jauh potongan harus dari tikungan. Nilai ini didorong oleh jenis material, ketebalan dan perkakas yang digunakan untuk membengkokkan atau membengkokkan radius yang dibutuhkan. Lihat Material Bend Radii dan Minimum Bend Size Chart kami untuk nilai ini. Berapa pun nilai tikungan minimum yang Anda pilih untuk desain Anda, Anda kemudian harus memastikan potongan Anda setidaknya memiliki nilai yang sama dari tikungan. Misalnya, jika Anda menggunakan Baja Tahan Karat 14 gauge (A240 TP304 2B) dan memilih tikungan minimum 0,275", maka potongan Anda tidak boleh lebih dekat dari 0,275" ke tikungan. Dengan menggunakan nilai dimensi tikungan minimum untuk kedekatan minimum potongan ke tikungan, Anda akan memastikan Anda tidak mengalami masalah. Saya sering ditanya oleh pelanggan seberapa jauh potongan harus dari tikungan. Aturan praktisnya yang sederhana adalah memastikan jarak potongannya sama dengan radius tikungan minimum dari tikungan. Dengan demikian, Anda akan memastikan tidak akan ada masalah.

Jika Anda harus menempatkan potongan di dekat tikungan, sebaiknya hubungi kami, karena kami dapat bekerja sama untuk memenuhi persyaratan desain Anda. Anda juga memiliki opsi untuk membuat lekukan di area tersebut, yang akan membuat potongan Anda dalam bentuk yang sempurna (lihat di bawah).

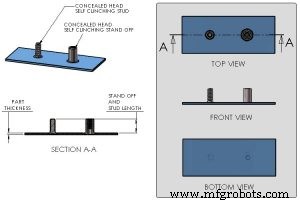

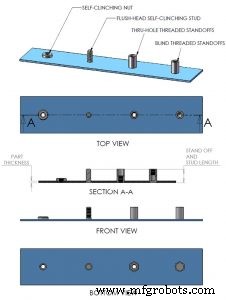

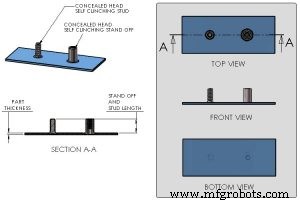

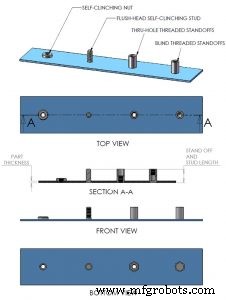

Pengencang yang dapat mengunci sendiri

Pengencang self-clinching adalah mur berulir, stud, standoff, dan gaya lain yang ditekan ke lembaran logam untuk memberikan titik pengikat yang kokoh. Mur dapat menerima sekrup (pengaturan yang jauh lebih kuat daripada lembaran logam yang disadap), standoff dapat dimasukkan untuk memasang papan sirkuit dan stud dapat digunakan untuk memasang konektor. Sering disebut sebagai pengencang self-clinching merek PEM ® (PEM singkatan dari PennEngineering &Manufacturing Corp.), pengencang self-clinching sangat berguna dan telah memecahkan banyak masalah pemasangan komponen selama bertahun-tahun.

Berikut adalah beberapa contoh pengencang yang dapat mengunci sendiri.

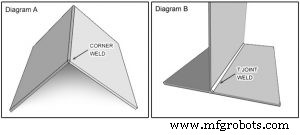

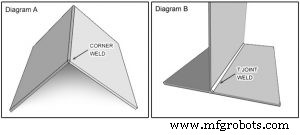

Pengelasan

Pengelasan dapat digunakan untuk memecahkan masalah tertentu seperti membuat bagian yang rumit (mengelas potongan menjadi satu bagian), membuat sambungan kedap air, atau menambah kekuatan pada selungkup. Kami menawarkan pengelasan titik, pengelasan jahitan, dan pengelasan tack.

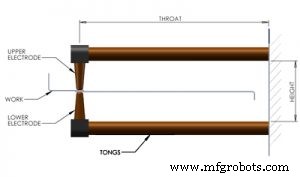

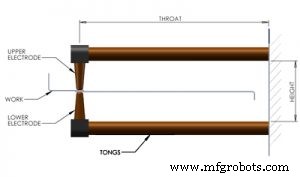

Pengelasan titik – Ini adalah metode yang cepat, efisien, dan murah untuk menyambungkan dua lembar logam secara permanen di satu tempat atau lebih. Tidak seperti pengencang berulir, pengelasan titik meninggalkan sedikit jejak sambungan. Ada beberapa batasan dimensi yang perlu dipertimbangkan, karena geometri peralatan las, sesuai diagram di bawah ini. Pengelasan titik kompatibel dengan semua stok baja canai dingin, baja tahan karat, dan galvanis kami.

- Tenggorokan maksimum:15″ (375mm)

- Tinggi maksimum:5″ (125mm)

Pengelasan jahitan – Ini berguna untuk menyambung dua atau lebih lembaran logam secara terus-menerus sehingga tampak mulus. Kami menggunakan pengelasan Cold Metal Transfer (CMT), yang sekilas mirip dengan pengelasan MIG wire-feed. Namun, dalam pengelasan MIG, transfer logam pengisi melalui sputtering pada suhu yang sangat tinggi. Dalam CMT, kawat dipanaskan cukup untuk melelehkan ujungnya dan transfer terjadi melalui kontak fisik. Dengan hanya menghasilkan sepersepuluh dari panas pengelasan MIG, CMT hanya menghasilkan sepersepuluh dari panas pengelasan MIG, yang mencegah melengkung atau meleleh kembali, bahkan untuk lembaran logam tipis. Dalam kebanyakan kasus, kelebihan logam kemudian dihilangkan dengan penggilingan. Hasil jahitan sambungan yang terus menerus berguna untuk tahan cuaca dan mengurangi kebocoran EMI, serta untuk mendapatkan tampilan dan nuansa yang mulus.

Tack welding – Dilakukan dengan cara yang persis sama seperti pengelasan jahitan, tetapi dalam segmen terpisah.

Selesai

Powdercoating adalah jenis bubuk termoplastik kering, diterapkan secara elektrostatik, dan menyatu pada bagian-bagian dalam oven. Tersedia dalam berbagai warna, tingkat kilap, dan tekstur, powdercoat dikenal luas sebagai standar industri untuk pengecatan logam, karena memberikan kualitas tinggi yang hemat biaya, hasil akhir yang sangat tahan lama. Keuntungan lain dari powdercoat adalah berbagai tekstur yang tersedia. Misalnya, lapisan sandtex (kasar) unggul dalam menyembunyikan sidik jari, yang optimal untuk penutup elektronik.

Saat powdercoating, cat akan menambahkan lapisan ekstra ke enklosur Anda. Dimensi gambar mengacu pada logam yang mendasarinya dan bukan lapisannya! Saya merekomendasikan untuk memberikan tambahan .003” – .005” per sisi pada dimensi potongan Anda (yaitu jika Anda memiliki bagian 1” untuk dimasukkan ke dalam panel, buat potongan 1,006” hingga 1,010”). Jika tidak, potongan mungkin tidak cukup besar, dan bagian Anda tidak akan muat.

Untuk menentukan powdercoat, cukup pilih powdercoat dengan warna dan tekstur yang sesuai dengan kebutuhan Anda, dan lampirkan catatan pada desain yang Anda kirimkan. Anda dapat menemukan daftar stok powdercoats di sini. Kami juga memiliki akses ke berbagai macam powdercoat non-stok, tergantung pada waktu tunggu tambahan dan biaya batch.

Catatan: Kami secara otomatis menutupi pengencang berulir berdasarkan pesanan sebelum pelapisan bubuk, untuk mencegah masalah. Pelanggan dapat meminta masking tambahan; ini sebagian besar digunakan ketika logam kosong diperlukan untuk keperluan kontak listrik.

Pencetakan Digital dan Penyaringan Sutra adalah teknik finishing yang akan memberikan desain Anda tampilan dan nuansa profesional. Kedua teknik pencetakan memungkinkan Anda memberi label pada enklosur, bagian, atau komponen dengan jelas untuk mengidentifikasi konektor, sakelar, port, dan lainnya. Pencetakan digital juga sangat baik untuk grafik, seperti logo perusahaan atau karya seni.

Pencetakan digital dan sablon dapat diterapkan pada panel datar, suku cadang, dan penutup rakitan.

Sementara pencetakan digital telah menjadi pilihan default bagi banyak desainer, setiap proses memiliki kekuatannya sendiri, yang mungkin membuat satu atau yang lain lebih cocok untuk aplikasi spesifik Anda.

Lapisan Konversi Kimia sering disebut sebagai film kimia atau lapisan kromat. Saat kami menerapkan kromat ke substrat logam, itu menciptakan permukaan yang tahan korosi dan tahan lama (mirip dengan baja tahan karat) yang menunjukkan konduktivitas listrik yang stabil.

Anodisasi adalah proses elektro-kimia yang digunakan untuk mempersiapkan permukaan logam non-ferrous, paling umum aluminium, untuk membuat permukaan lebih keras dan kecil kemungkinannya untuk menimbulkan korosi. Permukaan anodized sebenarnya menjadi bagian dari aluminium; oleh karena itu tidak akan pernah terkelupas, terkelupas, atau terkelupas dan dalam penggunaan normal, tidak akan pernah aus. Kami menawarkan hasil akhir anodized melalui kontraktor pihak ketiga, dan karenanya memerlukan waktu tunggu tambahan.

Pelapisan Timah adalah teknik perendaman sederhana yang menyimpan timah murni ke tembaga. Pada Protocase, pelapisan timah biasanya diterapkan untuk meningkatkan ketahanan korosi, konduktivitas listrik, dan kemampuan solder. Kami biasanya memasang palang bus tembaga Protocase yang dibuat khusus. Namun, kami juga memasang suku cadang yang dipasok klien jika diperlukan.

Selesai Logam Bare ditawarkan dalam tiga tipe dasar untuk aluminium dan baja tahan karat:

- Tanpa Finish – Part dihilangkan tanpa finishing tambahan, dan mungkin menunjukkan goresan kecil atau tanda pusaran. Ini hemat biaya tetapi hanya berguna untuk bagian fungsional yang tidak akan dipajang.

- Selesai Berbutir – Bagian dihilangkan burred, lalu diberi arah butiran linier tertentu melalui penyikatan.

- Tumbled Finish – Menghaluskan dan memberikan hasil akhir yang tidak terarah melalui penggulingan dalam media abrasif (estetika serupa dengan kaca buram).

Jika Anda mencari informasi lebih lanjut tentang salah satu hasil akhir yang terdaftar, silakan kunjungi situs web kami di sini.

Toleransi

Hal lain yang perlu dipertimbangkan saat mendesain enklosur Anda adalah perbedaan dimensi yang merupakan bagian tak terhindarkan dari manufaktur. Sumber utama adalah kesalahan posisi dan variasi garitan selama pemotongan, varians karena komposisi logam dan pemodelan regangan yang tidak sempurna yang terjadi selama pembengkokan. Juga, saya akan mengingatkan Anda lagi bahwa dimensi adalah untuk bare metal – jika Anda menambahkan powdercoat, beri tambahan 0,003” hingga 0,005”. Lihat toleransi standar Protocase di sini.

Entri blog berikutnya

Ingin melangkah lebih jauh dari Enclosure Design 101? Baca posting blog saya tentang apa yang harus dilakukan ketika potongan dan komponen harus ditempatkan dekat dengan tikungan.

Dukungan prototipe

Protocase menghadirkan pengalaman baru bagi para insinyur dan profesional desain dengan menghadirkan penutup elektronik khusus dengan kecepatan, kesederhanaan, dan layanan yang tak tertandingi.

Untuk informasi lebih lanjut tentang materi dan layanan kami, kunjungi: www.protocase.com