Pengumpulan Data Mesin:Mengaktifkan Manufaktur Berbasis Data

Menggunakan Data Mesin untuk Mendorong Pengoptimalan Lantai Pabrik

Peralatan manufaktur otomatis (mesin CNC jika Anda mau), dan orang-orang yang mengoperasikan peralatan ini, adalah jantung dari setiap operasi manufaktur dan merupakan salah satu pengeluaran modal terbesar bagi produsen. Mesin ini bernilai ratusan ribu dolar dan menghasilkan lebih banyak data daripada industri lainnya, namun data ini tidak diambil atau dianalisis untuk meningkatkan efisiensi terlepas dari semua inovasi dalam robotika dan otomatisasi

Mesin ini menghasilkan ratusan titik data setiap milidetik, dan struktur datanya berbeda untuk setiap mesin. Ini membuatnya sangat penting untuk menstandardisasi data di semua mesin yang berbeda. Namun, ini sulit dilakukan untuk peralatan tertentu.

Ini tidak sesederhana menstandardisasi melalui OPC-UA atau MTConnect, karena hanya sebagian kecil mesin yang mendukung protokol tersebut. Kami memiliki pelanggan yang telah menghabiskan TAHUN mencoba memanfaatkan solusi DIY untuk mengumpulkan dan mengubah data menjadi model standar dari aset mereka, secara manual mengkodekan titik data satu per satu, mesin demi mesin. Hal ini sering mengakibatkan pengembangan dan integrasi kustom selama bertahun-tahun sebelum mendapatkan nilai awal, kesalahan alokasi sumber daya yang buruk bagi produsen.

Wawasan dan tindakan yang didorong dari data memberikan landasan bagi produsen untuk mengembangkan bisnis mereka dan membedakan diri mereka secara kompetitif. Saat ini, produsen berada pada tahap perjalanan yang berbeda untuk memanfaatkan data dan rangkaian digital guna mengoptimalkan dan mengotomatiskan proses bisnis mereka.

Di MachineMetrics, kami terlibat dengan banyak produsen yang mengetahui di awal perjalanan mereka bahwa data dari operasi pabrik mereka tidak cukup dan tidak dapat diandalkan. Untuk metrik utama seperti pemanfaatan peralatan, pabrikan yang tidak memiliki sistem otomatis untuk menangkap data yang diubah, atau dikontekstualisasikan, dari aset mesin mereka, sering kali berada di bawah keyakinan yang keliru bahwa kinerja mereka pada tingkat yang memuaskan. Pada kenyataannya, rata-rata pelanggan manufaktur kami memulai dengan pemanfaatan 28%, jauh lebih rendah dari yang dirasakan. Statistik tidak memuaskan serupa juga ditemukan untuk OEE, waktu henti, dan metrik utama lainnya

Kelemahan Pengumpulan Data Manual

Penyebab yang mendasari persepsi kinerja yang di bawah standar, namun meningkat, berasal dari data yang diambil secara manual. Pengambilan data secara manual sering kali menghasilkan data yang tidak akurat, dimanipulasi, atau hilang. Ini adalah fondasi yang goyah yang retak dan tertekuk saat upaya dilakukan untuk mendorong peningkatan dan inovasi yang berkelanjutan.

Di sisi lain, data real-time yang akurat secara otomatis diambil dan diubah dari aset alat berat menciptakan dasar yang kuat untuk menangkap wawasan dan mendorong nilai. Tentu saja, ini lebih mudah diucapkan daripada dilakukan.

Tantangan Pengumpulan Data Mesin

Produsen memahami nilai data, dan alasan utama kurangnya pengumpulan data yang efisien dan penggunaan data dalam pengambilan keputusan ada dua:

- Produsen menolak teknologi atau terus menggunakan praktik usang, yang mengakibatkan pengumpulan data manual dan konsekuensi terkaitnya.

- Produsen berjuang dengan banyak hambatan untuk membangun budaya dan infrastruktur teknologi yang berhasil mendukung pengumpulan data otomatis secara real-time. Kami membahas tantangan ini di bawah ini:

Variasi Data

Tidak hanya ada banyak jenis peralatan yang berbeda — Bubut, Penggilingan, Cetakan Injeksi Plastik, Stamping, Pemotong Laser, Robotika, dll — tergantung pada mekanisme yang tersedia untuk memperoleh data dari sistem tersebut, titik data bisa sangat beragam. Untuk menyediakan alat yang efektif untuk menganalisis data di seluruh sistem yang berbeda ini, data harus diubah menjadi model data umum. Setiap kontrol mesin tidak hanya memiliki mekanismenya sendiri untuk mengumpulkan data, tetapi titik data juga dapat berbeda menurut Keluarga, Merek, dan Model mesin yang menggunakan kontrol tersebut serta versi perangkat lunak yang berjalan pada kontrol tersebut.

Volume Data

Peralatan manufaktur, dan peralatan manufaktur diskrit pada khususnya, sangat kompleks. Mesin adalah sistem besar dari komponen yang bekerja dalam koordinasi yang menghasilkan ratusan titik data berbeda yang berubah secara konstan. Tergantung pada aplikasinya, mungkin ada situasi di mana diperlukan untuk menangkap data dengan kecepatan 100Hz atau 100KHz. Platform yang menggunakan informasi ini harus menganalisis data pada berbagai tingkat di dalam sistem untuk menghindari pengiriman dan penyimpanan data yang tidak perlu ketika hanya hasil agregat atau komputasi yang mencukupi. Sistem ini harus mampu melakukan pemrosesan kompleks di tempat yang paling sesuai — baik di edge maupun di cloud.

Menghubungkan langsung ke kontrol CNC menyediakan volume besar data mesin dalam berbagai titik data yang beragam.

Menghubungkan langsung ke kontrol CNC menyediakan volume besar data mesin dalam berbagai titik data yang beragam.

Kecepatan Data

Sementara beberapa sistem dapat memberikan nilai dengan fidelitas rendah dan latensi tinggi, kasus penggunaan IoT tertentu memerlukan lebih banyak data waktu nyata agar efektif. Teknologi edge diperlukan untuk memproses data dalam jumlah besar, membuat keputusan dalam milidetik atau kurang, dan bertindak untuk mencegah kerusakan pada mesin atau benda kerja. Bahkan dasbor yang memberikan visibilitas ke kinerja pekerjaan dapat memperoleh nilai luar biasa dari latensi rendah — menarik perhatian langsung ke proses yang tertinggal atau gagal.

Manufaktur diskrit memperkenalkan lebih banyak kompleksitas. Ini dimulai dengan variabilitas mesin di pabrik manufaktur diskrit. Ada banyak produsen mesin yang berbeda, dan tidak ada satu pabrik pun yang hanya memiliki satu merek mesin. Banyak mesin yang berbeda juga memiliki sistem kontrol dan protokol komunikasi yang berbeda. Mereka memiliki vintage yang berbeda, mulai dari yang baru dengan kontrol modern hingga 20-30 tahun dengan kemampuan kontrol yang terbatas. Menghubungkan ke, dan mengumpulkan data dari, berbagai aset pabrik juga merupakan upaya yang signifikan, mengingat sebagian besar mesin ini tidak pernah dirancang untuk menyediakan data untuk jenis solusi analitik holistik, pabrik, atau perusahaan yang fokus untuk diaktifkan saat ini. .

Sumber Data Pemesinan

Keindahan dari operasi yang terhubung adalah bahwa produsen dapat mengumpulkan dan menggunakan data dari berbagai sumber. Selama data dikontekstualisasikan dan relevan, ini dapat membantu manajer mendapatkan visibilitas yang lebih dalam tentang status dan kinerja lantai produksi, bahkan membantu mengisi kesenjangan dan menambahkan konteks ke data yang ada.

Alat Mesin

Sebagai sumber data produksi yang paling berharga, alat mesin menyediakan aliran data yang dikontekstualisasikan oleh MachineMetrics dan digunakan untuk dasbor, pelaporan, dan notifikasi produksi waktu nyata. Pemangku kepentingan dapat langsung diberi tahu tentang peristiwa waktu henti alat berat dan melihat kapan produksi terlambat dari jadwal dengan akses ke data alat berat yang mencakup status alat berat, alarm, penggantian, pemuatan, kecepatan, dan umpan.

Sistem Terhubung

Untuk mengisi kesenjangan dalam data produksi dan menambahkan lapisan tambahan untuk konteks, akan sangat membantu untuk berbagi data di antara sistem yang berbeda dalam lingkungan manufaktur, seperti ERP, MES, CMMS, CAM, dll.

MachineMetrics memiliki antarmuka pemrograman aplikasi (API) yang dapat menarik informasi dari sumber luar. Kombinasi mesin dan data operasional ini dapat dimanfaatkan bersama untuk menghasilkan wawasan atau mendorong otomatisasi. Misalnya, data mesin yang menunjukkan kegagalan dapat secara otomatis memicu perintah kerja dalam CMMS.

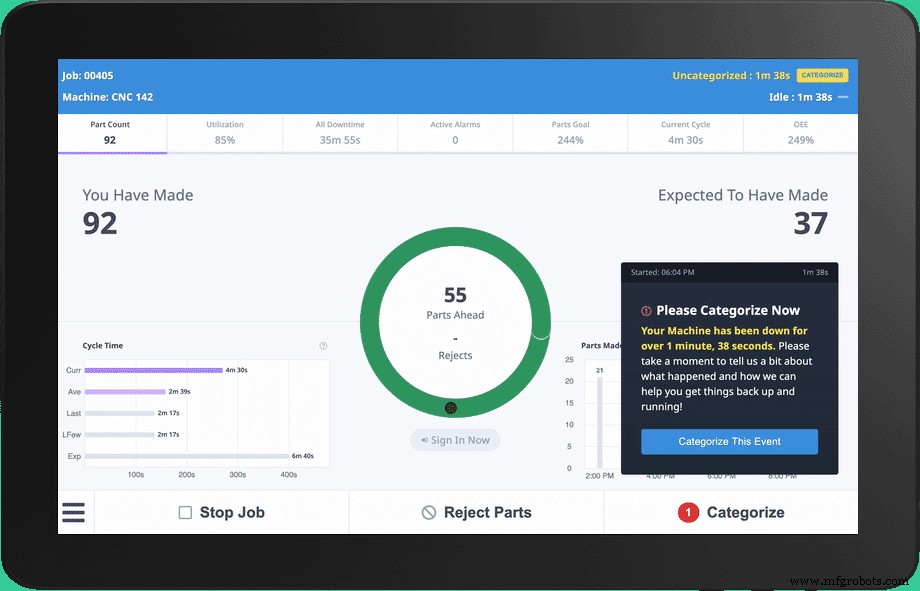

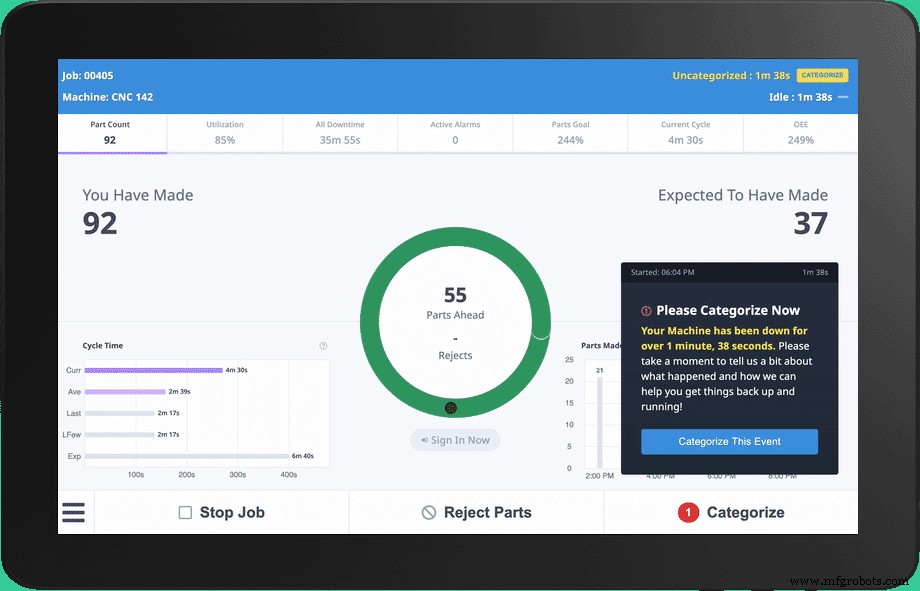

Operator

Antarmuka Operator MachineMetrics, yang hidup di setiap alat berat, menyediakan alat komunikasi bagi operator untuk menambahkan konteks ke data alat berat. Ini adalah lapisan data yang penting karena membantu menjelaskan “mengapa” di balik waktu henti mesin, alarm, suku cadang yang rusak, dll.

Dengan Tablet di setiap alat berat, operator dapat memberikan konteks yang berharga ke data alat berat, mendokumentasikan alasan kejadian waktu henti dan suku cadang yang tidak terpakai.

Pendekatan MachineMetrics untuk Mengotomatiskan Pengumpulan Data Mesin

Di bidang manufaktur, edge diperlukan untuk menangkap data dari mesin dan mengubah data tersebut menjadi model data umum sehingga analitik dapat dilakukan. Itu harus dapat mendukung berbagai protokol PLC untuk mengaktifkan konektivitas di berbagai aset di lantai pabrik. Ini juga harus mendukung pengambilan data dari sensor untuk aset yang lebih sederhana atau ketika metode konektivitas standar tidak tersedia dari PLC. MachineMetrics telah mengembangkan dan mendukung sebagian besar protokol industri standar dengan berbagai nuansanya, serta membuat konektor khusus ke banyak kontrol mesin CNC yang berbeda.

Protokol Standar yang didukung meliputi:

- OPC-UA

- MTConnect

- Modbus TCP

- Ethernet/IP

Konektor Kontrol Mesin Kustom yang dibuat meliputi:

- FOKAS FANUC

- Heidenhain iTNC530 dan iTNC640

- M700 Warga

- Mitsubishi M70/M80

- Saudara Speedio

- Serial HAAS

- Matsuura CNC (alarm khusus ditambahkan ke konektor FANUC FOCAS)

Untuk mesin lama, menghubungkan melalui sensor sederhana sudah cukup untuk menentukan aktivitas mesin dan melaporkan penggunaan. Sensor arus analog sering digunakan, dan ada dukungan untuk berbagai perangkat Akuisisi Digital dan Analog, termasuk Labjack. Hal ini memungkinkan kasus penggunaan lain yang memerlukan perekaman suhu, getaran, tekanan, dan kemampuan untuk terhubung ke relai di mesin.

Koneksi PLC/Kontrol dan Sensor dapat dipertahankan melalui antarmuka online, dan data dapat difilter, diproses, dan diubah dengan bahasa skrip sederhana yang dirancang khusus untuk data IoT.

Data dapat dialirkan pada Frekuensi Rendah (pada perubahan peristiwa, atau 1 sampel per detik), atau dapat dialirkan pada Frekuensi Tinggi (1000 sampel per detik) untuk Kontrol dan sensor tertentu. Dukungan untuk data frekuensi tinggi mengharuskan MachineMetrics membangun teknologi edge-nya sendiri untuk mendukung pemrosesan dan streaming data tingkat tinggi ini.

Untuk menskalakan keunggulan di ribuan mesin, dan untuk dapat memelihara, meningkatkan, dan mendukung perangkat lunak edge dari jarak jauh, platform MachineMetrics Edge memungkinkan manajemen perangkat jarak jauh yang dibuat untuk mengonfigurasi, meningkatkan, dan mengelola perangkat edge yang mengumpulkan data dari jarak jauh di seluruh pelanggan kami situs. Teknisi pendukung dan pelanggan sendiri dapat memecahkan masalah, menjalankan diagnostik, mengonfigurasi jaringan, dan menguji firewall mereka menggunakan alat bawaan ini. Antarmuka bahasa umum (CLI) telah dibuat khusus untuk menawarkan diagnostik dan dukungan lebih lanjut. CLI ini dapat digunakan untuk memutakhirkan perangkat, tetapi pelanggan akan segera diberikan opsi untuk memutakhirkan sendiri perangkat lunak edge.

Platform Edge MachineMetrics menyediakan solusi terukur bagi produsen yang dapat dipasang sendiri untuk mengumpulkan data dengan mudah dari bagian mana pun peralatan dan mengaktifkan wawasan mesin yang dapat ditindaklanjuti dalam hitungan menit.

Platform Edge MachineMetrics menyediakan solusi terukur bagi produsen yang dapat dipasang sendiri untuk mengumpulkan data dengan mudah dari bagian mana pun peralatan dan mengaktifkan wawasan mesin yang dapat ditindaklanjuti dalam hitungan menit.

Pengumpulan Data Mesin sebagai Dasar untuk Manufaktur Cerdas

Pengumpulan data mesin CNC dimulai dengan menghubungkan mesin Anda melalui berbagai metode, termasuk solusi kabel dan nirkabel.

Setelah data dapat dikumpulkan, data tersebut dikontekstualisasikan dan distandarisasi untuk digunakan di dasbor dan notifikasi waktu nyata, serta laporan historis untuk analisis yang lebih dalam. Tapi ini baru permulaan.

Data mesin mewakili dasar dari rangkaian digital, memberdayakan jumlah kasus penggunaan yang tidak terbatas untuk mengoptimalkan dan mengotomatisasi proses bisnis, memungkinkan produsen untuk mengembangkan bisnis mereka dan membedakan diri mereka secara kompetitif.

Namun, nilai yang diberikan oleh data mesin hanya dapat digunakan secara efektif jika secara otomatis ditangkap dan diubah.

Namun, nilai yang diberikan oleh data mesin hanya dapat digunakan secara efektif jika secara otomatis ditangkap dan diubah.

Apa yang telah kami lihat dengan pelanggan yang mendekati ini dengan solusi berbasis kertas dan solusi manual lainnya adalah bahwa data produksi jauh kurang efektif, karena tertunda, tidak akurat, tidak kontekstual, dan tidak berskala di luar kasus penggunaan yang disederhanakan. Atau lebih buruk lagi, itu diisi dengan celah atau tidak ada sama sekali.

Di sisi lain, data real-time yang akurat secara otomatis diambil dan diubah dari aset alat berat menciptakan dasar yang kuat untuk menangkap wawasan dan mendorong nilai.

Kinerja dapat dijadikan dasar di seluruh mesin, lini, dan pabrik serupa dengan keyakinan mengetahui bahwa data yang mendasarinya akurat. Kinerja aset mesin bahkan dapat diukur dan dibandingkan dengan aset serupa di industri tertentu di luar perusahaan.

Pada akhirnya, hanya ada satu versi kebenaran dan mesin tidak berbohong. Dengan pengambilan dan transformasi data yang akurat, dikombinasikan dengan visibilitas dan kemampuan tindakan melalui pemberitahuan dan pemicu alur kerja, peningkatan 15 hingga 20% dalam kinerja pemanfaatan dapat diwujudkan dalam hitungan bulan.

Kita dapat mengikuti rangkaian pesan digital ini untuk melihat di mana konteks tambahan ditambahkan dan bagaimana data ini digunakan dalam proses dan sistem lain untuk mendorong efisiensi dalam skala besar.

Data Operasional

Sumber produksi Anda mencakup peralatan dan orang-orang di lantai toko. Data dari mesin dikumpulkan secara otomatis, tetapi kami belum membahas dampak data operator.

Dengan tablet yang ditempatkan di setiap alat berat, operator dapat menambahkan konteks ke data alat berat, yang memberikan pemahaman yang lebih mendalam tentang kinerja peralatan.

Misalnya, operator dapat mendokumentasikan alasan terjadinya waktu henti tertentu, sehingga manajer pabrik yang menganalisis waktu henti tidak hanya memiliki pandangan akurat tentang berapa banyak waktu henti yang dialami pabrik mereka, tetapi juga alasan utama mengapa. Hal yang sama berlaku untuk bagian bekas.

Contoh operator yang mengkategorikan alasan waktu henti sebagai "kegagalan alat bencana" pada antarmuka tablet.

Contoh operator yang mengkategorikan alasan waktu henti sebagai "kegagalan alat bencana" pada antarmuka tablet.

Hal ini memberikan pemahaman yang lebih baik kepada manajemen tentang masalah tersebut sehingga proses yang lebih efisien dapat dikembangkan untuk mengelola alasan penghentian dan pemborosan yang paling parah.

Selanjutnya, data alat berat ini, yang dipasangkan dengan konteks dari operator, dapat mengaktifkan notifikasi berdasarkan waktu henti tertentu yang memperingatkan operator dan anggota tim pemeliharaan tentang peristiwa waktu henti, sehingga mereka dapat menyelesaikan masalah secepat mungkin.

Mesin, Orang, dan Sistem

Benang digital menyatukan beberapa komponen pabrik digital. Saat kami mengikuti alurnya, data mesin mulai memengaruhi sistem lain yang digunakan oleh produsen.

Ketika data mesin dikumpulkan secara otomatis, itu dapat diintegrasikan ke dalam sistem, seperti ERP, MES, atau CMMS, untuk mengelola proses secara lebih efektif atau untuk membuat keputusan operasional yang lebih baik berdasarkan data gabungan.

Beberapa contoh untuk menggambarkan pentingnya hal ini:

Sistem Perencanaan Sumber Daya Perusahaan

Produsen umumnya mengelola pekerjaan dan penjadwalan di ERP, di mana informasi akan disimpan pada standar pekerjaan dan waktu siklus. Namun, ada kemungkinan besar bahwa standar pekerjaan dan waktu siklus tidak akurat, yang sangat memengaruhi waktu pengerjaan pekerjaan yang diharapkan, serta mendistorsi harga, karena toko umumnya menetapkan harga berdasarkan waktu yang diperlukan untuk memproses produk tertentu.

Jika pabrikan mengumpulkan data mesin waktu nyata, waktu siklus dapat diperbarui dalam ERP untuk mengembangkan standar yang lebih akurat dan memastikan penetapan harga sesuai dengan waktu pelaksanaan pekerjaan yang diharapkan. Hal ini memberikan pemahaman yang lebih baik kepada para pemimpin manufaktur tentang apa yang mampu diambil oleh toko dan berapa banyak keuntungan yang diharapkan akan mereka hasilkan.

Sistem Manajemen Pemeliharaan Terkomputerisasi

Contoh lain dari pemanfaatan mesin dan data operasional di sistem lain adalah meningkatkan dan mengotomatiskan pemeliharaan dengan CMMS.

Ada banyak strategi yang ada dalam hal pemeliharaan peralatan, tetapi sebagian besar produsen terus mengandalkan pemeliharaan reaktif atau pemeliharaan berbasis kalender (dengan jadwal yang direkomendasikan disediakan oleh pembuat mesin).

Pemeliharaan reaktif cenderung menghasilkan waktu henti yang signifikan. Dan pemeliharaan berbasis kalender (strategi pemeliharaan preventif) cenderung mahal karena pekerjaan pemeliharaan yang tidak perlu.

Zona "Goldilocks" antara pemeliharaan preventif berbasis kalender yang mahal dan pemeliharaan reaktif yang menyebabkan sejumlah besar waktu henti dan biaya perbaikan yang besar.

Zona "Goldilocks" antara pemeliharaan preventif berbasis kalender yang mahal dan pemeliharaan reaktif yang menyebabkan sejumlah besar waktu henti dan biaya perbaikan yang besar.

Dengan memasukkan data aset mesin dan wawasan ke dalam, produsen CMMS dapat mengubah strategi pemeliharaan dari reaktif dan berbasis kalender menjadi berbasis penggunaan atau kondisi. Tanpa utas digital yang berasal dari aset mesin, nilai yang dapat diharapkan produsen dari investasi CMMS akan berkurang secara signifikan.

Dengan tersedianya data mesin, jadwal perawatan dapat dioptimalkan untuk menyelaraskan dengan penggunaan dan kondisi data yang mengalir dari mesin dan data ini bahkan dapat digunakan untuk memicu alur kerja yang secara otomatis menghasilkan perintah kerja di CMMS dan memberi tahu orang yang benar tentang kondisi mesin , peristiwa waktu henti, alarm, kegagalan yang akan datang, dll. sehingga mereka dapat memperbaiki masalah secepat mungkin, atau bahkan sebelum kegagalan terjadi.

Utas Digital Data Mesin:Membuka Industri 4.0

Karena produsen mengaktifkan solusi yang dapat menangkap dan mengubah data produksi mereka dengan lebih baik, mereka tidak hanya akan mampu mendorong keputusan berbasis fakta yang lebih baik, tetapi mereka juga akan dapat memanfaatkan data untuk mengembangkan proses yang lebih baik dan mendorong otomatisasi di lantai produksi.

Data mesin membuka seluruh dunia kasus penggunaan, menjadikannya dasar data produksi dan memberdayakan produsen dengan keunggulan kompetitif yang mendalam.

Kami akan dengan senang hati mendiskusikan bagaimana MachineMetrics Industrial IoT Platform dapat membantu Anda terlepas dari tahap perjalanan yang Anda jalani, apakah itu memantau peralatan Anda untuk mengidentifikasi waktu henti lebih cepat, atau memanfaatkan data frekuensi tinggi untuk memprediksi dan mencegah kegagalan alat berat.

Hubungi jika ada pertanyaan, atau jadwalkan demo hari ini.

Menghubungkan langsung ke kontrol CNC menyediakan volume besar data mesin dalam berbagai titik data yang beragam.

Menghubungkan langsung ke kontrol CNC menyediakan volume besar data mesin dalam berbagai titik data yang beragam.

Platform Edge MachineMetrics menyediakan solusi terukur bagi produsen yang dapat dipasang sendiri untuk mengumpulkan data dengan mudah dari bagian mana pun peralatan dan mengaktifkan wawasan mesin yang dapat ditindaklanjuti dalam hitungan menit.

Platform Edge MachineMetrics menyediakan solusi terukur bagi produsen yang dapat dipasang sendiri untuk mengumpulkan data dengan mudah dari bagian mana pun peralatan dan mengaktifkan wawasan mesin yang dapat ditindaklanjuti dalam hitungan menit. Namun, nilai yang diberikan oleh data mesin hanya dapat digunakan secara efektif jika secara otomatis ditangkap dan diubah.

Namun, nilai yang diberikan oleh data mesin hanya dapat digunakan secara efektif jika secara otomatis ditangkap dan diubah. Contoh operator yang mengkategorikan alasan waktu henti sebagai "kegagalan alat bencana" pada antarmuka tablet.

Contoh operator yang mengkategorikan alasan waktu henti sebagai "kegagalan alat bencana" pada antarmuka tablet. Zona "Goldilocks" antara pemeliharaan preventif berbasis kalender yang mahal dan pemeliharaan reaktif yang menyebabkan sejumlah besar waktu henti dan biaya perbaikan yang besar.

Zona "Goldilocks" antara pemeliharaan preventif berbasis kalender yang mahal dan pemeliharaan reaktif yang menyebabkan sejumlah besar waktu henti dan biaya perbaikan yang besar.