Riset Keandalan Solder SMT Berbasis Modul Sirkuit di Industri Elektronik Otomotif

Tren miniatur produk elektronik mengarah ke struktur produk yang rumit, yang mempromosikan prevalensi modul multi-chip. Munculnya modul inti merupakan tantangan baru bagi SMT. Namun, beberapa masalah seperti pengelasan palsu dan elektrodeposit timah kontinu muncul dalam pemuatan produk baru karena skala besar teori substrat dan termal.

Penelitian tentang Keandalan Solder SMT Modul Sirkuit

Pengelasan palsu mengacu pada keadaan bahwa lapisan timah tidak sepenuhnya dilapisi pada permukaan lasan yang tidak dipasang di antara timah, paduan logam tidak terbentuk antara permukaan pengelasan komponen dan PAD, tekanan dapat membuat komponen menjadi longgar dan rusak. kontak dan tinggi minimum titik solder lebih kecil dari 25% dari nilai kombinasi tinggi minimum titik solder ditambah tinggi yang dapat disolder.

Alasan umum untuk pengelasan palsu termasuk kualitas pasta timah yang buruk, komposisi fluks penyolderan, lapisan oksidasi pada pin komponen, permukaan akhir PAD yang buruk, pengaturan parameter penyolderan, dan penyolderan reflow yang tidak stabil.

• Analisis penyebab masalah

sebuah. Analisis pada substrat modul inti

Parameter utama yang menunjukkan kinerja bahan substrat PCB termasuk Tg (Suhu Transisi Kaca), CTE (Koefisien Ekspansi Termal) dan Td (Suhu De-laminasi).

Pada pengembangan awal, FR-4 Tg150 (bahan>145) diaplikasikan sebagai bahan substrat modul inti dan penutup film topeng solder yang relatif tebal di sisi bawah substrat. Dalam proses penyolderan reflow, terjadi sedikit deformasi tekuk akibat Tg rendah sehingga keandalan penyolderan berkurang pada penyolderan reflow kedua dengan munculnya pengelasan palsu.

b. Analisis jumlah pasta timah

Menurut persyaratan kerajinan normal, ketebalan stensil harus 0,13mm dan begitu juga ketebalan pasta timah pad di modul inti setelah dicetak. Karena modul inti mengalami deformasi, pengelasan palsu, dan keandalan penyolderan yang rendah dalam proses penyolderan, produk mungkin akan menghadapi risiko kualitas.

• Eksperimen peningkatan

sebuah. Bahan substrat dan desain eksperimen

Bahan substrat adalah salah satu elemen terpenting yang mempengaruhi keandalan produk. FR-4 Tg150 (bahan>145) dengan biaya yang relatif rendah digunakan pada produk awal. Dalam pengembangan awal percobaan, FR-4 Tg170 (bahan>175) diterapkan sebagai pengganti FR-4 Tg150 (bahan>145) karena keandalannya yang relatif tinggi.

Desain ulang harus diimplementasikan pada topeng solder bawah substrat dengan ketebalan topeng solder berkurang dan kualitas bahan topeng solder ditingkatkan sehingga kualitas topeng solder terjamin dan keandalan penyolderan reflow kedua tidak akan terpengaruh.

b. Desain eksperimen pada potongan stensil

Pada tahap awal desain stensil, ketebalan stensil dirancang 0,13mm karena komponen QFP dengan jarak pin 0,5mm pada PCB. Pada proses manufaktur pertama, pengelasan palsu terjadi pada modul inti dengan ketebalan pasta timah menjadi 0,13mm, berdasarkan mana ketebalan stensil ditingkatkan menjadi ketebalan minimum desain stensil umum yaitu 0,15mm. Dengan kondisi ini, proporsi lubang stensil dan lubang pembesaran luar adalah 1:1.2 dengan kualitas yang buruk jauh dari perbaikan. Dalam kondisi ini, hanya stensil kaskade khusus yang dapat diterapkan dalam percobaan dan ketebalan stensil ditingkatkan menjadi 0,3 mm dari 0,15 mm asli sehingga jumlah pencetakan pasta timah di bantalan pemasangan modul dapat dipastikan.

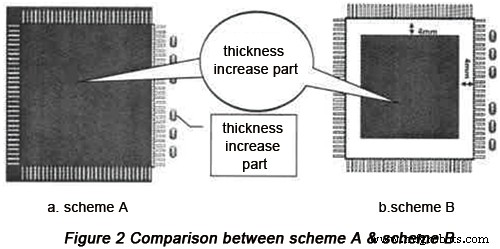

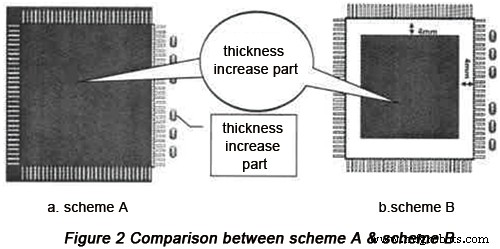

Skema percobaan yang berbeda digunakan selama aplikasi stensil kaskade dan skema yang relatif masuk akal ditampilkan sebagai berikut:

Dalam Skema A, ketebalan keseluruhan area modul meningkat sebesar 0,3 mm dengan ketebalan sisi yang berisi skala kecil tidak berubah .

Dalam Skema B, area dengan ketebalan yang akan ditingkatkan adalah 4mm lebih kecil dari pada Skema A dan ketebalannya meningkat sebesar 0,3mm dengan ketebalan lubang bantalan tidak berubah.

Setelah produksi percontohan dan perbandingan antara Skema A dan B, elektrodeposit timah kontinu terjadi pada posisi paket resister, berdasarkan itu dapat disimpulkan bahwa Skema B lebih baik.

c. Eksperimen peningkatan kerajinan manufaktur

Sebelum masuk oven reflow, tugas pengeluaran gel harus dilaksanakan dan posisi dapat ditentukan di bawah pengaruh pembekuan dan penyusutan gel dengan fungsi pemasangan modul sirkuit sehingga deformasi dan perpindahan substrat modul dapat dikurangi secara efektif saat penyolderan.

• Hasil eksperimen

Berkat serangkaian langkah perbaikan termasuk perbaikan desain stensil, pemilihan ulang dan penempatan bahan PCB dan peningkatan kerajinan manufaktur, jumlah pasta timah dan ketinggian panjat timah di modul inti telah mencapai Standar IPC dalam proses penyolderan. Fraksi cacat proses modul inti sangat berkurang dari 686PPM menjadi 23PPM sehingga keandalan produk terjamin.Data dalam tabel berikut menunjukkan hasil terbaik.

| Hasil | Bahan substrat | Volume Produksi | Jumlah

Poin tes | Jenis cacat | Jumlah Cacat | Jumlah Kejahatan | Pecahan cacat (PPM) |

|---|

| Keadaan Produksi Percontohan Awal | Tg150 | 50 | 43750 | Pengelasan salah modul inti | 20 | 20 | 457 |

| Elektodeposit berkelanjutan dari modul inti | 0 | 0 | 0 |

| Jumlah | 20 | 20 | 457 |

| Hasil Eksperimen untuk Perbaikan Pertama Kali (skema A) | Tg170 | 50 | 43750 | Pengelasan palsu paket resistor | 0 | 0 | 0 |

| Elektrodeposit timah kontinu dari paket resistor | 30 | 30 | 686 |

| Jumlah | 30 | 30 | 686 |

| Hasil Eksperimen untuk Perbaikan Kedua Kalinya (skema B) | Tg170 | 50 | 43750 | Pengelasan salah modul inti | 1 | 1 | 23 |

| Elektrodeposit timah berkelanjutan dari modul inti | 0 | 0 | 0 |

| Jumlah | 1 | 1 | 23 |

Kesimpulan

Penerapan modul inti mampu mempercepat pengembangan penelitian dan peningkatan kemajuan produk elektronik otomotif. Pada tahap produk baru, transplantasi dapat diterapkan sehingga biaya pengembangan dan kompleksitas dapat ditekan. Namun, poin buruk muncul pada tahap awal produksi percontohan sebagai akibat dari modul inti skala besar dan kebutuhan kerajinan manufaktur yang tinggi sehingga keandalannya mungkin akan menyusut dan modul gagal diterapkan dengan lebih baik.

Milik PCB, modul inti harus melalui serangkaian proses termasuk reflow suhu tinggi, penyimpanan dan reflow suhu tinggi lainnya di mana deformasi PCB, pengelasan palsu dan elektrodeposit timah terus menerus. Masalah-masalah terkait modul inti ini telah berhasil diselesaikan melalui eksperimen dan produksi percontohan produk sehingga lebih banyak peluang akan diberikan untuk penerapan modul inti dan kemajuan penerapan modul produk elektronik otomotif juga akan dipercepat.

Sumber Bermanfaat:

• Elemen yang Mempengaruhi Kualitas Solder SMT dan Tindakan Peningkatan

• Properti PCB Otomotif dan Pertimbangan Desain

• 5 Tips untuk Desain Sirkuit Otomotif untuk Mengalahkan EMI

• 5 Cara Terbukti untuk Menilai Keandalan Produsen PCB Otomotif

• Beberapa Metode Praktis dalam Mengevaluasi Kemampuan Perakit SMT

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa opsi Nilai tambah

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah