6 kiat desain SLA

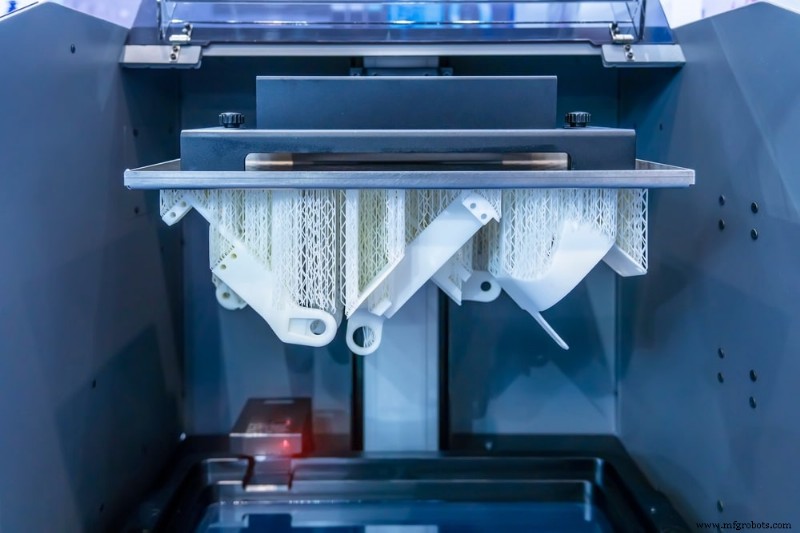

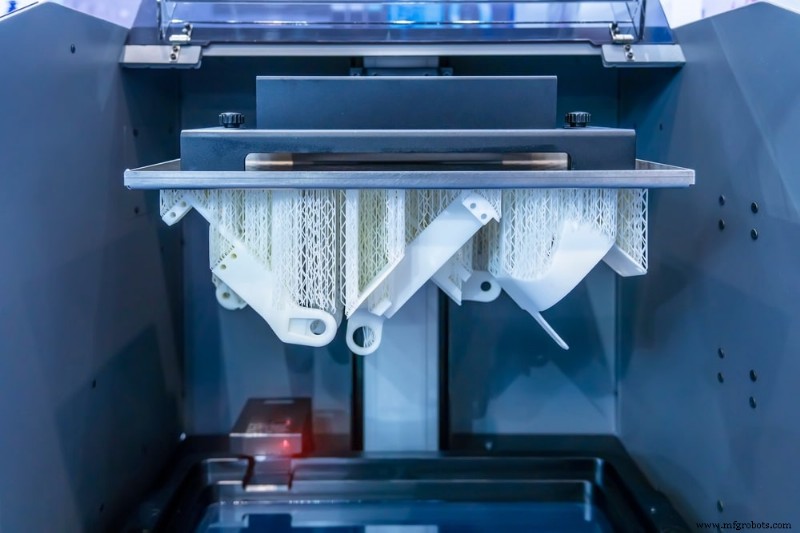

Stereolithography (SLA) adalah proses manufaktur aditif yang menggunakan sumber cahaya untuk menyembuhkan resin cair fotosensitif menjadi bentuk padat. SLA mampu menghasilkan komponen isotropik yang sangat akurat dengan permukaan akhir yang halus dan resolusi fitur desain yang sangat baik, menjadikannya ideal untuk memproduksi prototipe yang rumit, pola master, dan model skala.

Namun, seperti kebanyakan proses manufaktur, kualitas dan kelangsungan hidup suatu suku cadang bergantung pada pengendalian sebanyak mungkin variabel yang terlibat. Tingkat detail yang dapat dicapai, misalnya, bergantung pada faktor-faktor seperti ukuran sumber cahaya dan sifat material resin.

Enam panduan desain SLA berikut akan membantu mengoptimalkan desain suku cadang untuk meningkatkan kemampuan manufaktur, menekan biaya, dan meningkatkan kinerja.

1. Ingat ukuran fitur minimum

Resin fotosensitif memiliki viskositas yang relatif tinggi dibandingkan dengan bahan aditif lainnya, yang dapat menimbulkan masalah setelah pembuatan. Lubang yang terlalu kecil, misalnya, dapat menutup sebelum polimer benar-benar sembuh. Lubang tidak boleh lebih kecil dari 0,005 inci (0,127 mm) untuk alasan ini.

Bagian dengan dinding tipis juga perlu diawasi dengan ketat. Dinding yang didukung tidak boleh lebih tipis dari 0,016 inci (0,4 mm) untuk mencegah kerusakan selama proses pengelupasan, yaitu saat fotopolimer yang diawetkan terlepas dari tangki resin saat platform build bergerak. Dinding yang tidak ditopang yang lebih tipis dari 0,024 inci (0,6 mm) dapat melengkung atau patah selama siklus pencetakan.

2. Pertahankan ketebalan dinding yang seragam

Ketebalan dinding penting karena beberapa alasan. Pertama, bagian yang lebih tebal membutuhkan lebih banyak material, sehingga meningkatkan biaya produksi Anda. Kedua, jika dinding potongan tidak seragam di seluruh bagian, bagian yang lebih tipis akan mendingin lebih cepat daripada yang lebih tebal, yang dapat menyebabkan lengkungan, retak, dan cacat lainnya. Jika suatu bagian memerlukan variasi ketebalan dinding, transisi harus dilakukan setahap mungkin.

3. Sertakan struktur dukungan untuk fitur yang menggantung

SLA dapat dengan mudah menghasilkan suku cadang dengan fitur yang menjorok, selama ada cukup struktur pendukung yang dimasukkan ke dalam desain. Namun, tanpa struktur pendukung, fitur yang menggantung cenderung melengkung. Overhang dapat dicetak tanpa penyangga hanya jika ukurannya kurang dari 0,039 inci (1,0 mm) dan pada sudut minimum 19°. Mencetak di bawah 19° dari level akan menyebabkan fitur yang menjorok putus saat terkelupas.

4. Pastikan detail timbul dan terukir berukuran tepat

Setiap fitur yang menonjol pada permukaan bagian harus setinggi setidaknya 0,004 inci (0,1 m) untuk memastikan bahwa detail tercetak dengan jelas dan terlihat. Tip desain ini sangat relevan untuk fitur teks. Jika fitur terukir terlalu kecil, fitur tersebut berpotensi berjalan bersama dan menyatu selama pencetakan. Detail terukir atau tersembunyi harus memiliki lebar dan kedalaman setidaknya 0,016 inci (0,4 mm) untuk menjamin akurasi.

5. Pertimbangkan untuk mengosongkan bagian Anda

Secara default, komponen yang dicetak SLA akan membuat komponen yang benar-benar solid. Namun, kecuali bagian tersebut dimaksudkan untuk menjadi bagian penggunaan akhir yang berfungsi penuh, melubangi model membutuhkan resin yang jauh lebih sedikit, yang mengurangi waktu cetak dan biaya produksi yang terlibat. Umumnya, dinding potongan berlubang harus berukuran minimal 0,079 inci (2 mm) untuk menjaga risiko kegagalan cetak tetap rendah.

Untuk melubangi bagian, tambahkan lubang drainase ke area terendah bagian, ditentukan oleh orientasi cetak, untuk mencegah resin yang tidak diawetkan menumpuk dan terperangkap di dalam komponen jadi. Jika tidak diperhitungkan, hal ini dapat menyebabkan ketidakseimbangan tekanan di dalam bagian yang menyebabkan keretakan, lubang, bahkan ledakan. Lubang drainase harus berdiameter setidaknya 0,138 inci (3,5 mm).

6. Bulatkan sudut bagian Anda

Bagian dengan sudut tajam akan meningkatkan konsentrasi tegangan, yang meningkatkan kemungkinan retak dan kegagalan bagian. Pembulatan sudut eksternal dan internal membuat perubahan pada penampang lebih bertahap, yang mendistribusikan tegangan lebih merata ke seluruh bagian.

Kami merekomendasikan bahwa radius sudut internal harus setidaknya setengah dari ketebalan dinding terkait dan sudut eksternal setidaknya 1,5 kali ketebalan dinding terkait. Jari-jari yang lebih besar akan membantu mendistribusikan tekanan secara lebih efektif jika desain SLA Anda dapat mengakomodasinya.

Mulai optimalkan desain SLA sekarang

Stereolithography adalah proses pembuatan aditif yang terbukti benar yang membutuhkan perhatian terhadap detail dan ukuran fitur untuk memastikan pencetakan yang sukses. Menjaga praktik terbaik ini dapat menjadi tantangan bagi tim produk, tetapi mitra manufaktur yang berpengalaman dapat membantu. Tim Fast Radius menghadirkan pengalaman mendalam dan dapat membantu Anda menyempurnakan desain SLA dan membuat suku cadang yang unggul. Hubungi kami hari ini untuk memulai.