Pelajaran desain:Menghindari undercut dalam cetakan injeksi

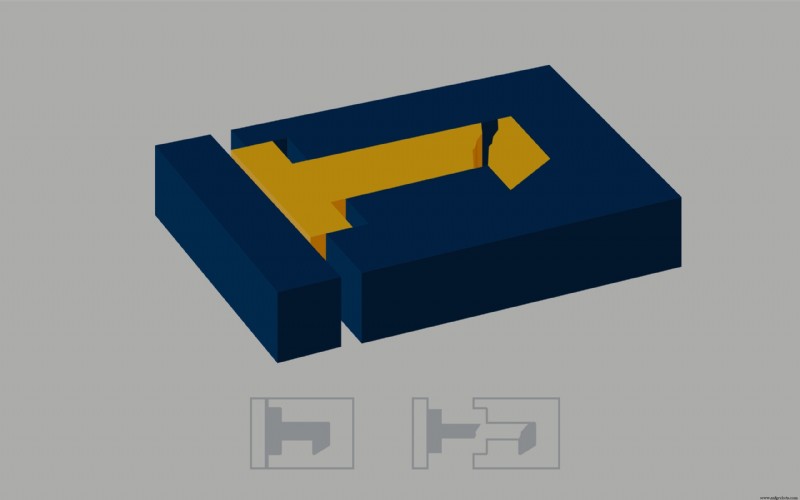

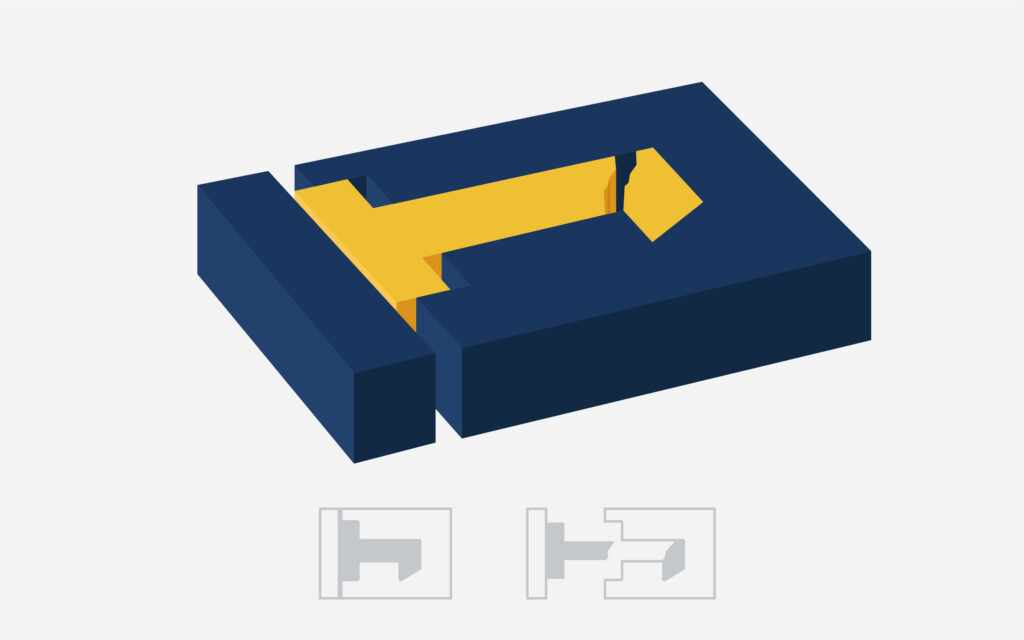

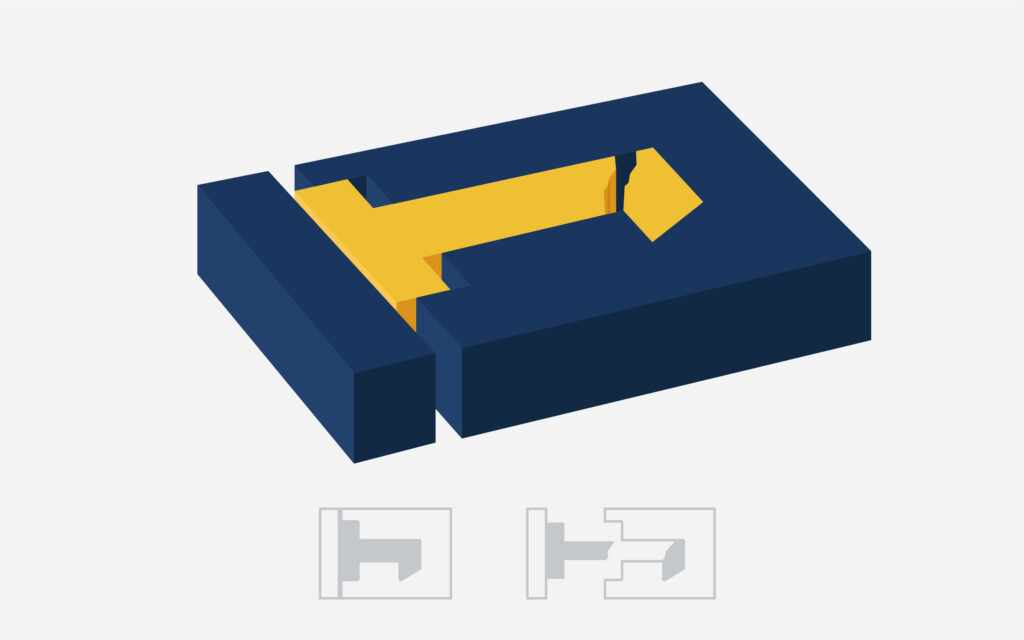

Dalam manufaktur, undercut mengacu pada permukaan tersembunyi, alur, atau fitur menjorok yang mencegah bagian dikeluarkan dari cetakan injeksi tanpa kerusakan, seperti yang terlihat di bawah ini.

Untuk memahami mengapa terjadi undercut, penting untuk memahami apa itu cetakan injeksi dan cara kerjanya. Biasanya, cetakan injeksi terdiri dari dua bagian. Bagian-bagian itu bersatu dan diisi dengan bahan cair, yang mendingin dan mengeras. Kemudian, bahan yang didinginkan dikeluarkan dari cetakan, idealnya menghasilkan bagian yang dapat digunakan.

Sayangnya, tidak semua bagian cetakan injeksi mengikuti proses yang jelas ini — pengoptimalan desain lebih lanjut sering kali diperlukan, dan undercut adalah salah satu masalah yang paling umum dan menyusahkan. Dalam kebanyakan kasus, itu menguntungkan — dan hemat biaya — untuk menghilangkan potensi undercut selama fase desain. Undercut menyebabkan biaya tambahan, kompleksitas yang lebih besar, dan cetakan dengan persyaratan perawatan yang lebih besar.

Dalam beberapa kasus, kait, lekukan, atau alur tersebut merupakan elemen penting dari desain bagian. Ketika itu terjadi, ada beberapa cara untuk memfasilitasi pengeluaran bagian yang mulus dan dengan demikian keberhasilan pencetakan injeksi.

Solusi desain untuk undercut

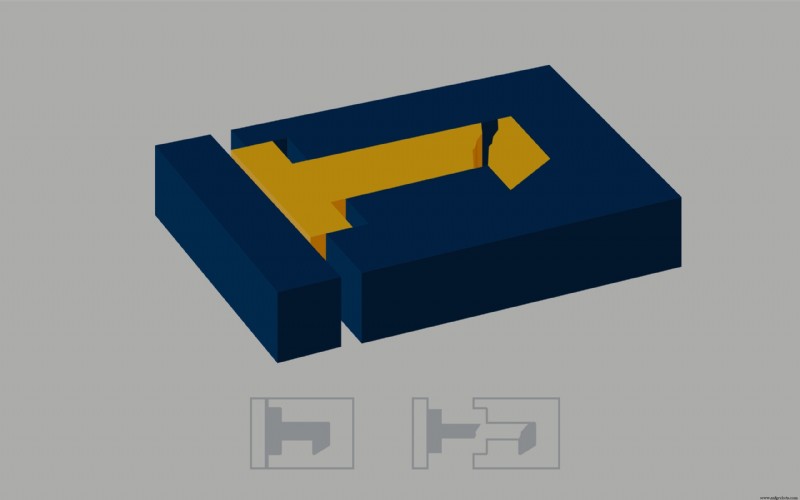

Meskipun ada banyak solusi desain untuk undercut, masing-masing memiliki aplikasi, manfaat, dan kekurangan yang berbeda. Beberapa solusi yang paling umum termasuk slide atau lubang. Anda juga dapat mengoptimalkan kemampuan manufaktur suku cadang dengan undercut dengan mengarahkannya ke dalam cetakan sehingga ada sesedikit mungkin undercut yang menghambat pengeluaran part.

Slide, juga disebut tindakan, adalah potongan-potongan kecil yang dapat dikeluarkan dari alat injeksi untuk pengeluaran bagian yang lebih mudah. Saat slide dilepas, kedua bagian cetakan terpisah, menghasilkan pengusiran bagian dari cetakan. Sayangnya, karena slide harus dibuat khusus dengan hati-hati untuk mengakomodasi potensi undercut, slide bisa menjadi solusi yang sangat mahal dan rumit.

Untungnya, mereka bukan satu-satunya pilihan untuk menghindari undercut. Solusi yang lebih sederhana dan lebih murah adalah merancang fitur yang sejajar dengan garis gambar, atau sumbu tempat cetakan injeksi terpisah. Hal ini memungkinkan cetakan injeksi terbuka dan bagian tersebut dikeluarkan dengan aman tanpa merusak fitur-fiturnya, sehingga menghindari undercut.

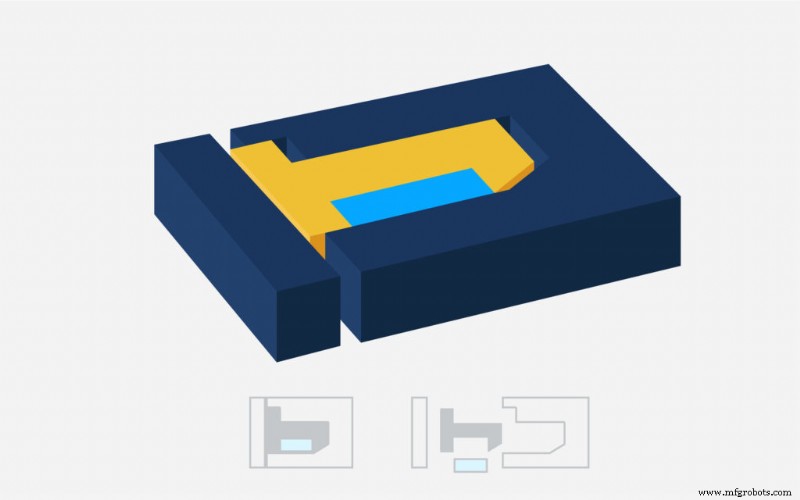

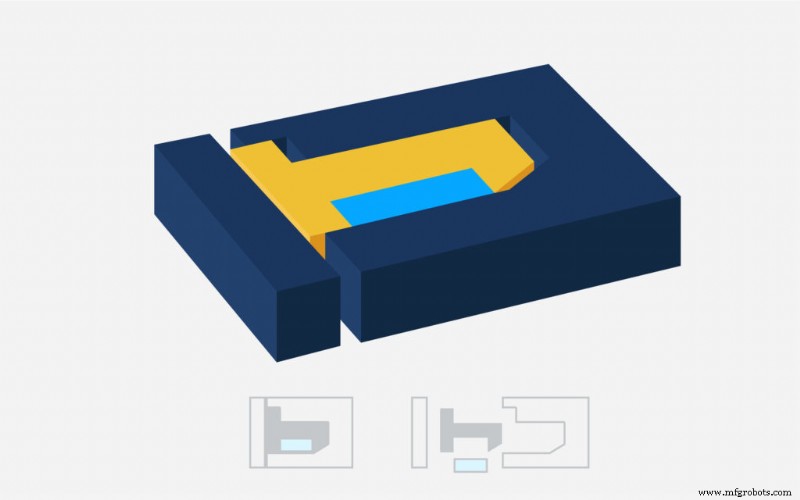

Dimungkinkan juga untuk membuat lubang atau slot di cetakan di mana bagian itu akan keluar tanpa mengaitkan atau menempel di cetakan. Ini memungkinkan logam dalam cetakan melewati lubang bagian dan membentuk bagian bawah potongan dengan benar. Tentu saja, jika suatu bagian harus kedap air atau memiliki batasan estetika tertentu, slide akan diperlukan. Namun, selalu mungkin untuk menghindari undercut — ini hanya masalah memilih solusi yang tepat untuk bagian tertentu.

Menghindari undercut dengan bantuan partner ahli

Semua solusi ini memerlukan antisipasi dan penanganan potensi undercut sejak dini, oleh karena itu penting bagi tim produk untuk mengetahui apa yang menyebabkan undercut dan bagaimana hal itu dapat dihindari dengan desain yang cerdas dan disengaja. Di situlah Fast Radius berperan.

Tim insinyur ahli Fast Radius bekerja bersama tim produk dari segala bentuk dan ukuran untuk memastikan bahwa undercut bukanlah halangan untuk produk akhir yang fungsional dan dipoles. Apakah bagian tersebut memerlukan pengait, lekukan, atau alur — atau dapat didesain ulang untuk menghilangkan fitur tersebut — tim ahli kami siap untuk mengoptimalkan desain dan memberikan hasil yang unggul dengan cepat. Hubungi kami hari ini untuk mempelajari lebih lanjut.

Siap untuk mempelajari lebih lanjut? Lihat pusat sumber daya kami untuk mengetahui lebih lanjut tentang praktik terbaik cetakan injeksi dan desain produk yang efektif.