Daftar periksa desain CNC terbaik untuk manufakturabilitas (DFM)

Pemesinan CNC adalah salah satu metode manufaktur yang paling populer karena prosesnya sangat serbaguna, dapat diulang, dan dapat diandalkan — ditambah lagi, ini kompatibel dengan berbagai bahan, dari kayu dan plastik hingga busa dan logam. Tim produk yang berfokus pada DFM selama fase desain dapat secara drastis mengurangi waktu dan biaya produksi yang terkait dengan suku cadang mesin CNC.

Dalam panduan yang dapat diunduh ini, kami telah mengumpulkan delapan pertimbangan DFM umum yang harus tetap menjadi perhatian utama saat merancang suku cadang untuk pemesinan CNC. Anda dapat menghemat waktu dan biaya yang signifikan dengan memeriksa desain Anda berdasarkan daftar ini sebelum mengirimkannya untuk pembuatan.

8 desain teratas untuk pertimbangan manufaktur untuk pemesinan CNC

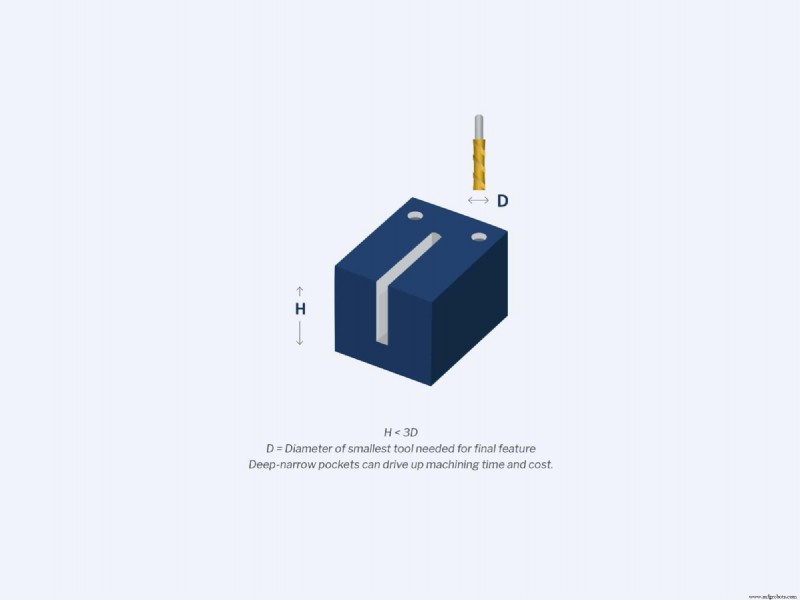

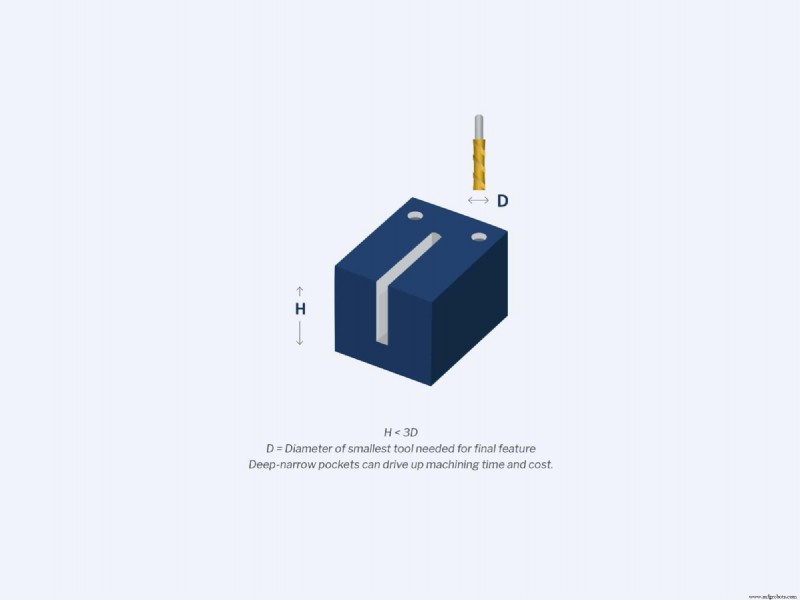

1. Apakah ada kantong dalam di desain?

Kantong atau slot yang sempit harus dikerjakan dengan perkakas yang lebih panjang, dan perkakas yang lebih panjang lebih rentan terhadap kerusakan, dan juga dapat menyebabkan obrolan, atau getaran mesin. Selain itu, diperlukan beberapa lintasan untuk memproses kantong yang dalam, yang meningkatkan waktu pengerjaan dan biaya produksi.

Hindari mendesain bagian dengan kantong yang dalam bila memungkinkan. Jika kantong yang dalam tidak dapat dihindari, insinyur dan perancang harus mengurangi kedalamannya sebanyak mungkin atau meningkatkan luas penampang kantong. Sebagai aturan, kedalaman saku tidak boleh melebihi 3x diameter alat yang digunakan untuk membuatnya. Misalnya, kantong tidak boleh lebih dalam dari 1,5” saat menggunakan pemotong 0,5”. Insinyur mungkin harus menyesuaikan angka ini berdasarkan bahan yang mereka gunakan dan alat yang tersedia untuk mereka.

2. Apakah ada daerah sempit?

Daerah yang sempit sulit untuk dibuat karena ukuran pemotong dibatasi oleh jarak terkecil antara berbagai permukaan fitur. Pemotong berdiameter panjang dan kecil rentan terhadap kerusakan dan gesekan.

Hindari merancang fitur atau permukaan yang terlalu sempit untuk dilewati pemotong dengan mudah. Jika daerah sempit tidak dapat dihindari, bagaimanapun, mereka tidak boleh terlalu dalam. Ingatlah bahwa kedalaman fitur apa pun harus kurang dari 3x diameter pahat. Sebagai praktik terbaik, bagian dinding harus lebih tebal dari 0,01 inci. Pemotong yang lebih pendek dengan diameter yang lebih besar juga dapat digunakan untuk mengurangi obrolan.

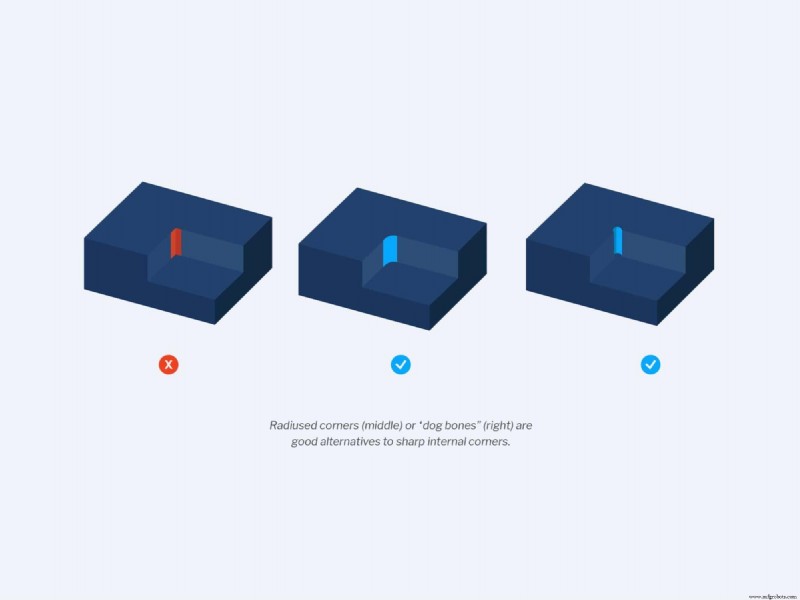

3. Apakah ada sudut dalam yang tajam?

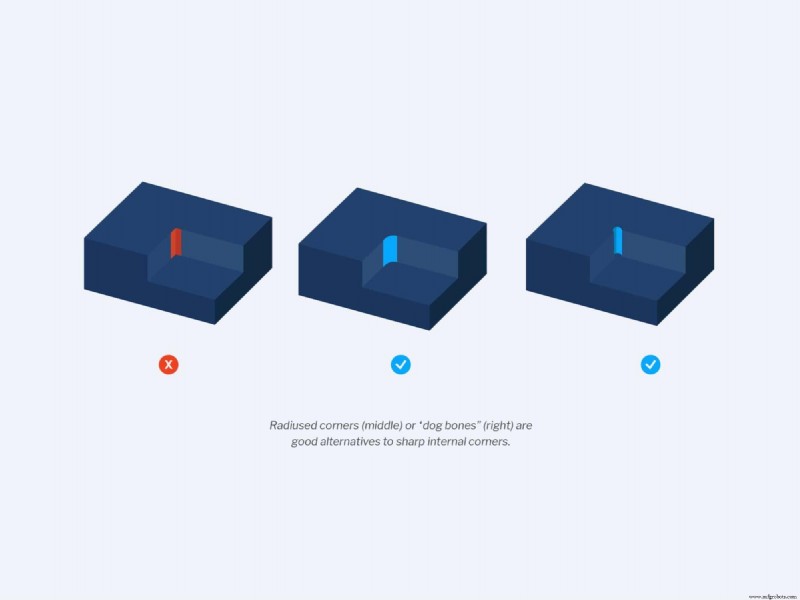

Karena semua mata bor CNC berbentuk lingkaran, sulit untuk mencapai sudut internal yang tajam. Sebagai gantinya, mata bor akan meninggalkan kantong ruang tanpa mesin yang disebut radius sudut internal. Dimungkinkan untuk mengerjakan sudut internal yang tajam menggunakan solusi, seperti pemesinan pelepasan listrik, tetapi metode ini cenderung mahal.

Hindari sudut dalam yang tajam bila memungkinkan. Idealnya, radius sudut harus sedikit lebih besar dari pemotong. Jika radius sudut memiliki diameter yang sama dengan pemotong yang digunakan untuk membentuknya, dapat menyebabkan gesekan dan keausan dini pada pahat.

Meningkatkan jari-jari sudut di luar nilai standar sedikitnya 0,005” dapat memberikan ruang yang cukup bagi alat untuk bergerak dan mengikuti jalur yang lebih melingkar.

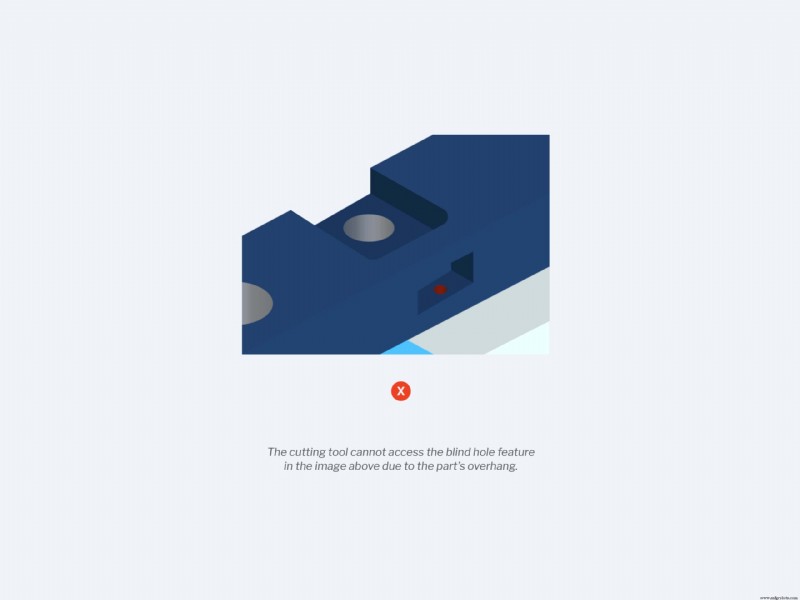

4. Apakah ada fitur yang tidak dapat diakses?

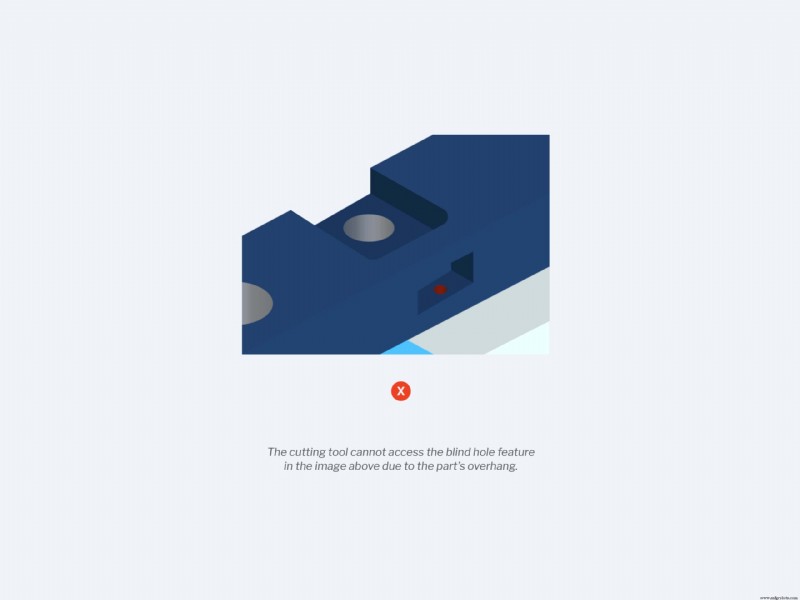

Fitur yang tidak dapat diakses seperti counterbores yang terbuka di dalam saku lain atau saku dengan draf negatif membutuhkan waktu lebih lama untuk dikerjakan— bahkan jika memungkinkan — karena alat pemotong tidak dapat mengaksesnya dengan mudah, yang pada gilirannya meningkatkan biaya.

Anda harus memastikan alat pemotong memiliki akses penuh ke semua fitur dalam suatu bagian tanpa terhalang oleh fitur lain.

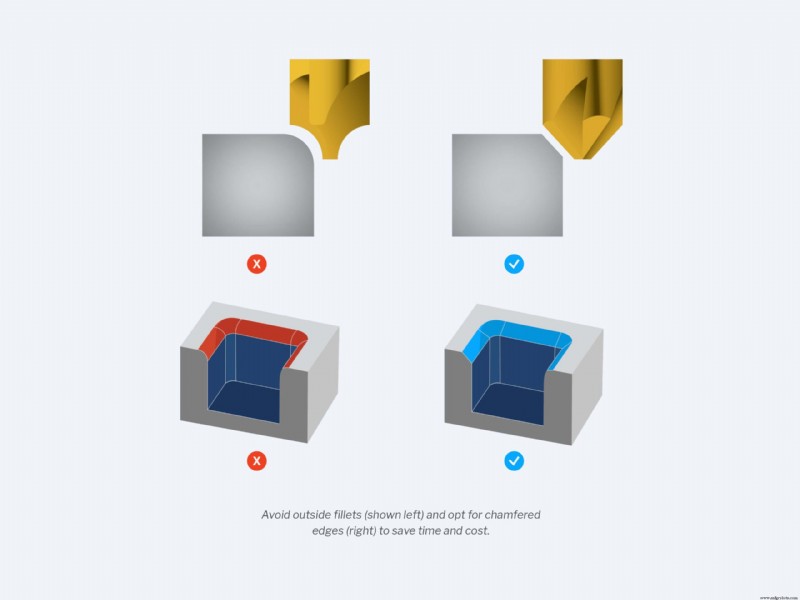

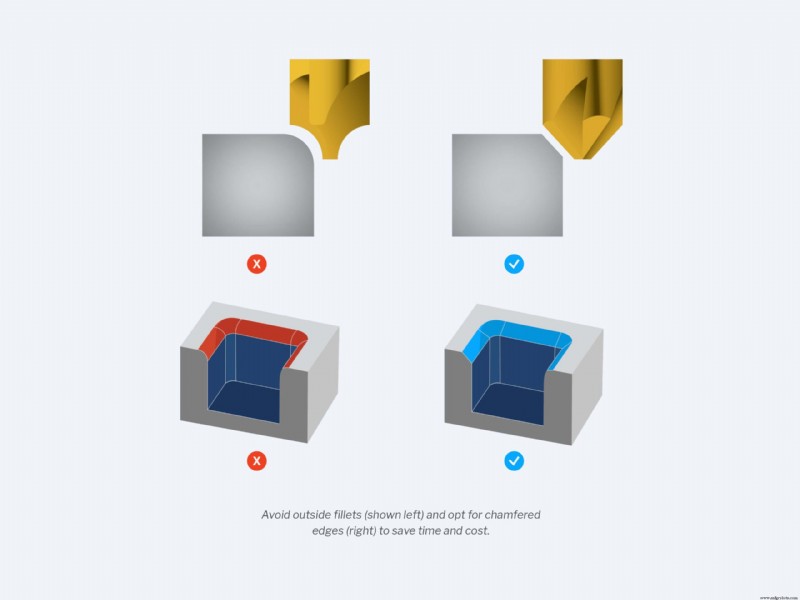

5. Apakah ada fillet luar?

Fillet luar, atau fillet di tepi atas kantong, bos, dan slot, memerlukan pemotong yang sangat tajam dan pengaturan yang tepat. Kedua persyaratan ini bisa sangat mahal untuk beberapa tim produk. Untuk menghindari timbulnya biaya ini, bevel atau chamfer — bukan fillet — tepi luar fitur.

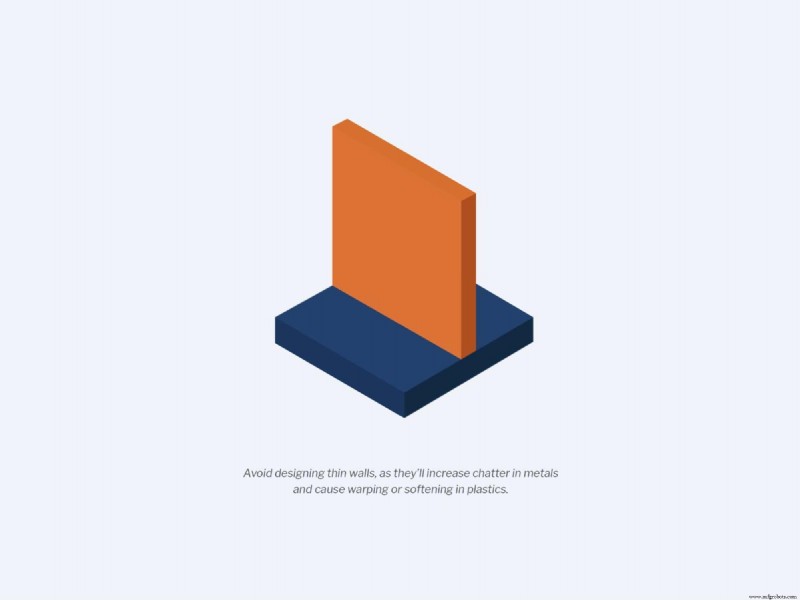

6. Apakah dinding bagian itu terlalu tipis?

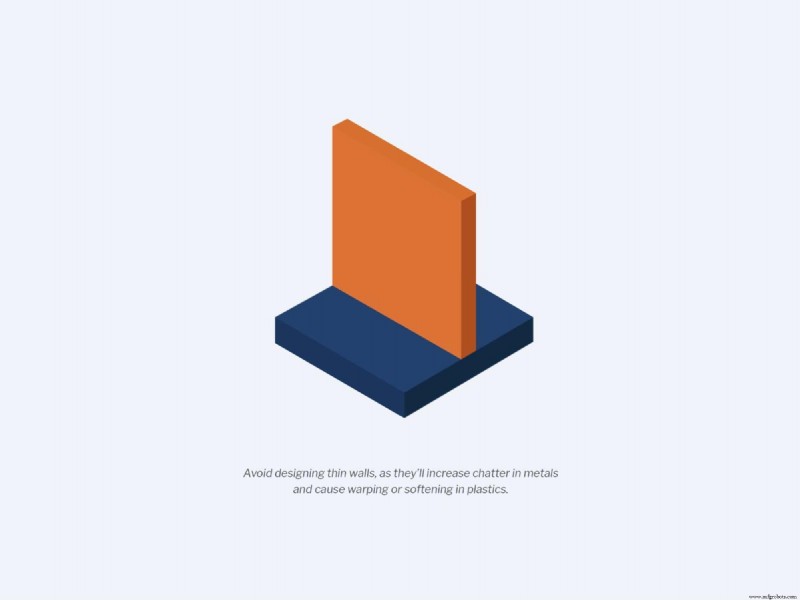

Ketika menyangkut pemesinan CNC dengan logam, dinding tipis meningkatkan obrolan, yang dapat membahayakan keakuratan proses pemesinan dan permukaan akhir bagian. Dengan plastik, dinding tipis dapat menyebabkan lengkungan dan pelunakan. Karena itu, Anda harus melakukan yang terbaik untuk menghindari mendesain bagian dengan dinding tipis.

Ketebalan dinding minimum yang ideal untuk logam adalah 0,8 mm untuk logam dan 1,5 mm untuk plastik. Anda mungkin dapat mencapai bagian yang lebih tipis tanpa risiko yang signifikan, tetapi ini perlu dinilai berdasarkan kasus per kasus.

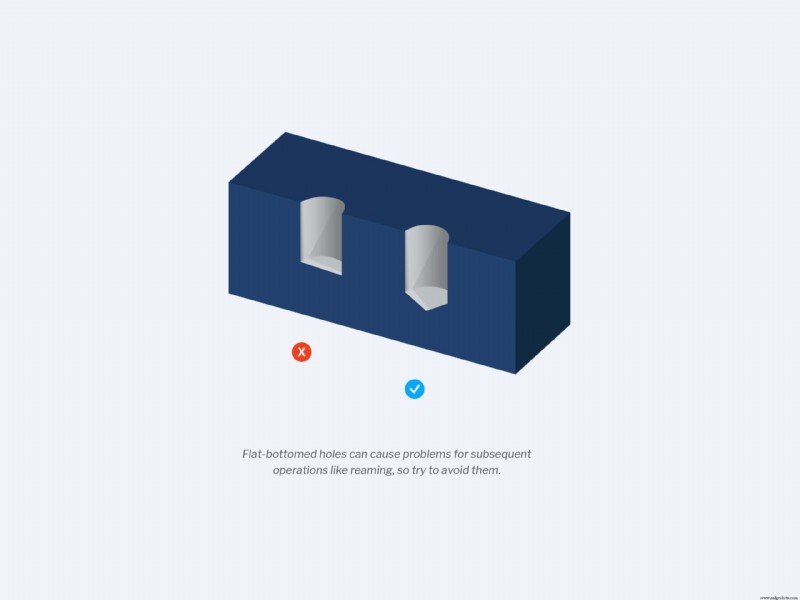

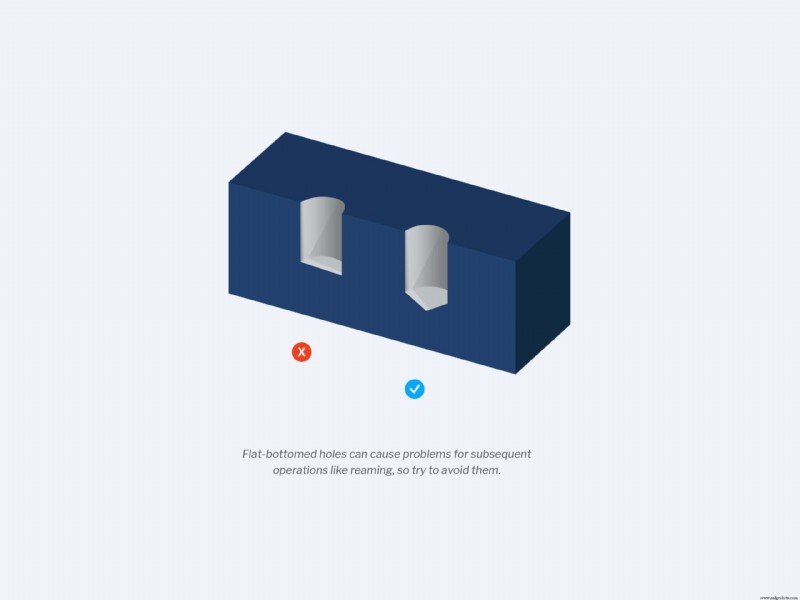

7. Apakah ada lubang dengan dasar datar?

Lubang beralas datar memerlukan operasi pemesinan tingkat lanjut dan sering kali menyebabkan masalah untuk operasi selanjutnya seperti reaming. Hindari membuat lubang buta dengan dasar datar — terutama lubang kecil — dan sebagai gantinya gunakan bor putar standar untuk membuat lubang dengan dasar berbentuk kerucut. Sudut kerucut biasanya 118° atau 135°.

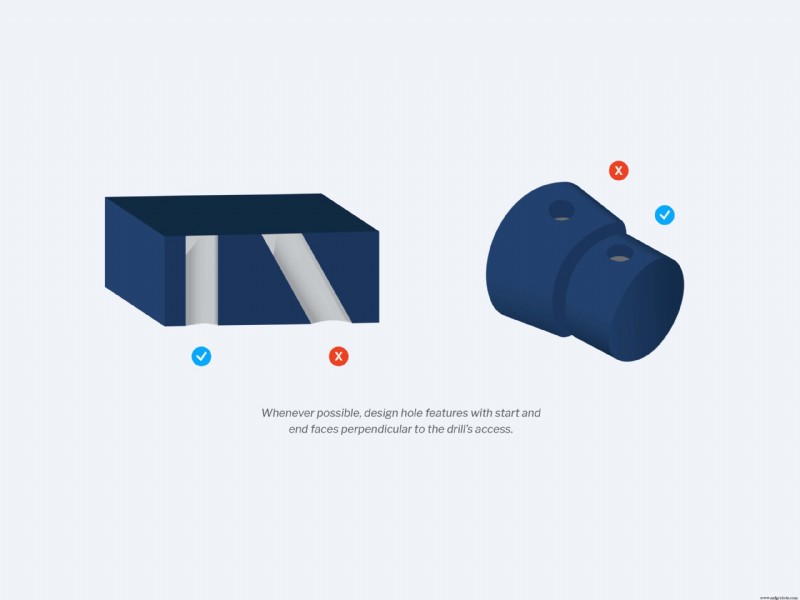

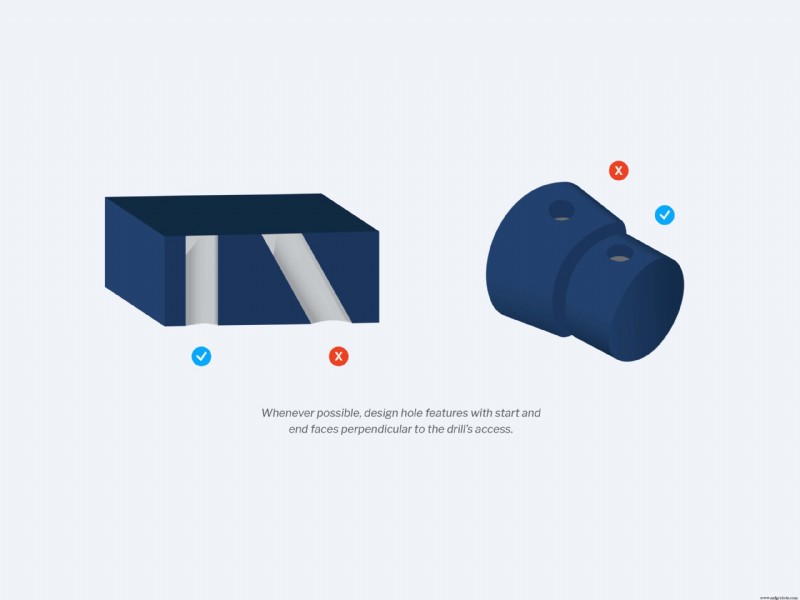

8. Bisakah bor mesin CNC masuk dan keluar dengan mudah?

Ujung bor akan mengembara saat bersentuhan dengan permukaan material jika permukaan itu tidak tegak lurus dengan sumbu bor. Juga, gerinda keluar yang tidak rata di sekitar lubang keluar akan mempersulit pelepasan gerinda. Untuk memudahkan masuk dan keluar, hindari merancang fitur lubang dengan permukaan awal dan akhir yang tidak tegak lurus dengan sumbu bor.

Rekap semua 8 pertimbangan desain untuk pemesinan CNC

- Hindari mendesain komponen dengan kantong yang dalam bila memungkinkan karena kantong yang sempit dapat meningkatkan waktu dan biaya pemesinan.

- Hindari mendesain fitur atau permukaan yang terlalu sempit untuk dilewati pemotong dengan mudah untuk mencegah kerusakan dan gesekan pahat.

- Sudut yang melebar (tengah) atau "tulang anjing" (kanan) adalah alternatif yang baik untuk sudut dalam yang tajam.

- Pastikan alat pemotong memiliki akses penuh ke semua fitur dalam suatu bagian tanpa terhalang oleh fitur lain

- Hindari fillet luar (ditampilkan di kiri) dan pilih tepi talang (kanan) untuk menghemat waktu dan biaya.

- Hindari mendesain dinding tipis, karena akan meningkatkan gesekan pada logam dan menyebabkan lengkungan atau pelunakan pada plastik.

- Hindari lubang beralas datar yang dapat menyebabkan masalah untuk operasi selanjutnya seperti reaming.

- Jika memungkinkan, desain fitur lubang dengan permukaan awal dan akhir tegak lurus dengan akses bor.

Mulai dengan pakar DFM &Radius Cepat

Merancang untuk kemampuan manufaktur mempercepat proses pemesinan CNC, mengurangi biaya pengoperasian, meningkatkan efisiensi energi, dan membantu tim produk membuat komponen yang bersih dan fungsional. Sering-seringlah merujuk ke daftar periksa singkat ini untuk memastikan desain Anda berada di jalur yang benar, tetapi mitra manufaktur berpengalaman seperti Fast Radius dapat menawarkan wawasan yang lebih bernuansa.

Tim Fast Radius dapat membantu insinyur, desainer, dan tim produk memastikan mereka tidak melewatkan sasaran dalam hal DFM. Kami memiliki akses ke teknologi desain digital terbaru yang tersedia sehingga mitra kami dapat membawa desain mereka ke tingkat berikutnya, sementara kami memberikan saran ahli tentang kemampuan manufaktur dan kualitas suku cadang. Terlebih lagi, para ahli kami siap membantu pelanggan dengan desain dan pembuatan prototipe untuk berbagai metode manufaktur — mulai dari permesinan CNC dan pencetakan injeksi hingga pengecoran uretana dan pencetakan 3D. Mari kita ciptakan sesuatu yang luar biasa. Hubungi kami hari ini.

Untuk pelajaran desain dan informasi lebih lanjut tentang semua hal permesinan CNC, lihat pusat pembelajaran Radius Cepat.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda