Bagian Desain Untuk Mesin CNC Batch Kecil

Dalam beberapa tahun terakhir, pemesinan CNC telah benar-benar mengubah praktik bengkel. Hampir semua industri yang mengandalkan pemesinan komponen CNC menggunakan peralatan mesin CNC presisi tinggi itu sendiri, atau mengandalkan layanan pemesinan profesional, yang memproses bahan mentah menjadi bagian pemesinan yang disesuaikan dan memprosesnya menjadi bagian individual. Ini membuka kemungkinan dunia baru bagi desainer yang merancang komponen mekanis produksi massal berukuran kecil dan menengah.

Pertimbangan awal ini membantu mengurangi waktu dan biaya dalam proses manufaktur, yang sangat penting saat memesan ribuan suku cadang.

Jika bagian tersebut adalah prototipe, maka desain yang tergesa-gesa dapat mengakibatkan biaya produksi yang mahal dan beberapa desain ulang sebelum beralih ke produksi massal. Untuk menghindari masalah ini, harap pertimbangkan beberapa panduan desain sebelum mengirimkan penawaran pemesinan CNC batch kecil untuk pembuatan.

Harga C pertimbangan

Toko mesin akan menentukan harga yang ditetapkan untuk menyiapkan pesanan produksi apa pun. Data perlu dianalisis dan diprogram ke dalam mesin. Selanjutnya, operator mempersiapkan pekerjaan mereka dan menggunakan perlengkapan dan alat yang sesuai untuk menyiapkan proyek. Biaya ini didistribusikan di antara unit-unit dalam urutan. Semakin kecil pesanan, semakin tinggi biaya pemasangan per unit. Selain itu, memesan bahan dalam jumlah yang lebih kecil membutuhkan lebih banyak investasi per unit daripada memesan bahan dalam jumlah besar.

Pertimbangan biaya lain untuk pesanan yang lebih kecil berkaitan dengan bagaimana toko mesin memproses pesanan. Semakin besar pesanan, semakin banyak bengkel akan mencari cara untuk meningkatkan efisiensi produksi. Namun, metode ini tidak hemat biaya dalam produksi batch kecil, karena produksi batch kecil akan diproduksi pada satu waktu, sehingga meningkatkan biaya per unit.

Desain C riteria

Ada beberapa strategi desain yang perlu diingat untuk membuat suku cadang lebih mudah dibuat:

Dalam A sudut:

Semakin tajam sudut bagian dalam, semakin kecil alatnya. Alat yang lebih kecil berarti lebih banyak lintasan penggilingan diperlukan untuk menghilangkan material, yang meningkatkan waktu dan biaya. Teknisi dapat menggunakan alat yang lebih besar untuk menggiling bagian desain untuk mempercepat proses pemesinan. Ini dapat dicapai dengan menentukan sudut membulat yang lebih besar daripada sudut dalam yang tajam.

Lubang

Operator mesin menggunakan bor dan pabrik akhir untuk mengerjakan bagian-bagian CNC. Saat menentukan diameter lubang dalam desain, gunakan mata bor standar dengan ukuran standar yang diukur dalam satuan metrik atau imperial sebagai panduan. Secara teknis, diameter apa pun bisa melebihi satu milimeter. Ketika lubang yang sangat memaafkan diperlukan, para insinyur dapat menggunakan reamers finishing dan pemotong membosankan. Direkomendasikan untuk lubang dengan diameter standar kurang dari sekitar 20 mm.

Utas

Untuk desain bagian mesin CNC, ukuran ulir yang disarankan adalah M6 atau lebih besar, tetapi minimum hanya dapat M2. Operator mesin menggunakan alat ulir CNC untuk memotong ulir ke M6, sehingga mengurangi risiko gangguan keran. Dapat dipotong menjadi keran dan cetakan M2.

Panjang ulir yang direkomendasikan dan diameter nominal minimum adalah 1,5 kali. Untuk semua ulir di bawah M6, Anda perlu menambahkan panjang tanpa ulir yang sama dengan 1,5 kali diameter nominalnya di bagian bawah lubang. Untuk ulir yang lebih besar dari M6, lubang dapat diulir di seluruh panjangnya.

Dalam E tepi

Jari-jari sudut vertikal yang direkomendasikan dari tepi bagian dalam adalah sepertiga atau lebih dari kedalaman rongga. Saat menggunakan radius sudut yang direkomendasikan, alat berdiameter yang memenuhi pedoman kedalaman rongga yang direkomendasikan akan digunakan. Jari-jari sudut sedikit lebih tinggi dari angka yang disarankan, dan dapat dipotong sepanjang jalur melingkar alih-alih sudut 90 derajat, yang memberikan hasil akhir yang sangat baik untuk suku cadang mesin CNC.

Rongga D epth

Alat pemotong CNC tidak dapat mencapai permukaan bagian dalam di luar kedalaman tertentu. Untuk menghindari pembuatan desain yang tidak dapat dikerjakan dengan mesin, batasi kedalaman rongga hingga empat kali lebar pahat.

Fitur A ligan

Bentuk dan kontur bagian akan menentukan metode pemrosesan dan jumlah pengaturan yang diperlukan. Semakin kompleks bagiannya, semakin tinggi biaya pembuatannya. Menyederhanakan desain akan mengurangi jumlah reposisi yang diperlukan selama pemrosesan. Memposisikan ulang suku cadang tidak hanya meningkatkan waktu dan biaya produksi, tetapi juga menyebabkan kesalahan posisi.

Jangan O selama D desain B toleransi:

Suku cadang dengan toleransi khusus lebih mahal untuk diproduksi daripada suku cadang yang mengandalkan toleransi standar. Dalam beberapa kasus, toleransi tambahan ini dipilih dari pengulangan, bukan karena desain itu sendiri membutuhkannya. Jika desain Anda tidak memerlukan toleransi khusus, harap jangan menggunakannya.

Jika Anda menginginkan toleransi yang lebih ketat, maka Anda juga harus mengharapkan biaya yang lebih tinggi. Semakin tinggi persyaratan Anda, semakin lama waktu pengerjaan komponen CNC, dan peralatan mesin CNC serta peralatan inspeksi yang lebih canggih harus digunakan.

Bahan A dan S permukaan B selesai:

Sekarang, biaya bahan lebih fluktuatif dari sebelumnya. Bahan yang Anda pilih tidak hanya dapat mengurangi biaya produksi secara keseluruhan, tetapi juga mempersingkat waktu produksi (tergantung ketersediaannya). Penyelesaian permukaan juga akan meningkatkan biaya, jadi jika suku cadang Anda tidak memerlukan penyelesaian khusus, jangan memintanya.

Kurus A semua

Idealnya, dinding bagian mesin CNC harus setidaknya 0,8 mm untuk logam dan 1,5 mm untuk plastik, meskipun secara teknis dimungkinkan untuk menggunakan ketebalan 0,5 mm.

Dinding yang lebih tipis akan meningkatkan getaran selama pemesinan dan mengurangi akurasi. Dinding plastik yang lebih tipis juga dapat melengkung karena tegangan sisa, atau menyesuaikan karena kenaikan suhu.

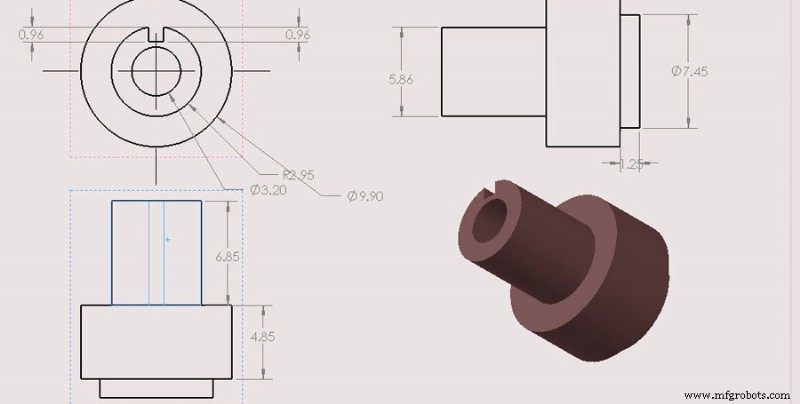

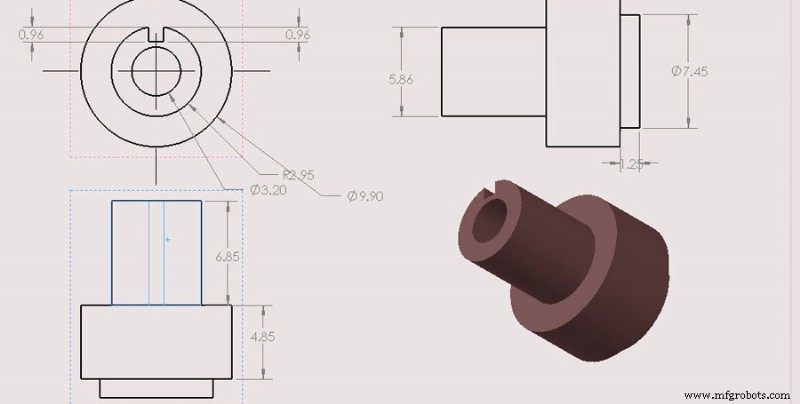

Gambar:

Menyertakan gambar teknik manufaktur dalam model CAD akan membantu mempercepat waktu penyiapan dengan menentukan ulir, toleransi spesifik, penyelesaian permukaan, atau catatan dan instruksi lainnya.

Ingat, persyaratan bagian akhir menentukan desain. Panduan ini hanya mengilustrasikan cara menghemat waktu dan uang jika desain suku cadang memungkinkan. Pilihan terbaik adalah bekerja sama dengan toko mesin CNC untuk merancang suku cadang yang paling hemat biaya untuk pesanan dalam jumlah kecil.

Mesin SANS memiliki keuntungan besar dalam suku cadang mesin volume kecil, kami terutama menyediakan layanan permesinan untuk industri otomasi khusus dan perusahaan perdagangan industri. Jadi jika Anda memiliki proyek terkait, selamat datang untuk mengirim gambar kepada kami untuk penawaran gratis.