Mengoptimalkan Desain Pola Pengecoran Pasir

Pelanggan hampir tidak pernah melihat bagian terpenting dari pengecoran pasir, karena itulah polanya. Pola inilah yang membentuk rongga di pasir yang kemudian diisi dengan logam cair. Dapatkan desain pola yang benar dan proses pengecoran pasir menghasilkan suku cadang berkualitas yang membutuhkan pemesinan minimum. Jika salah dan Anda akan selamanya bergumul dengan cacat casting, hasil yang buruk, dan keluhan pelanggan.

Membuat Lubang di Pasir

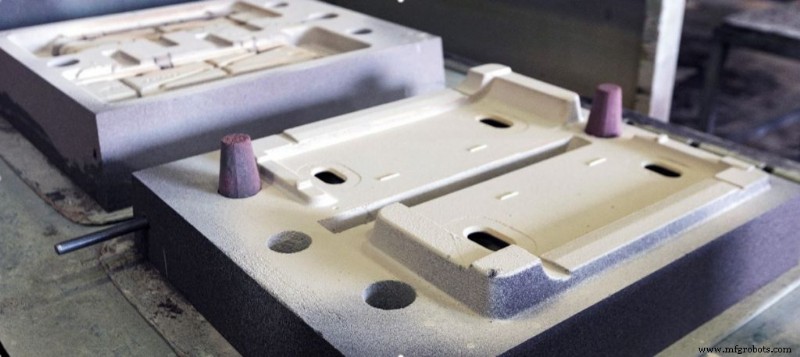

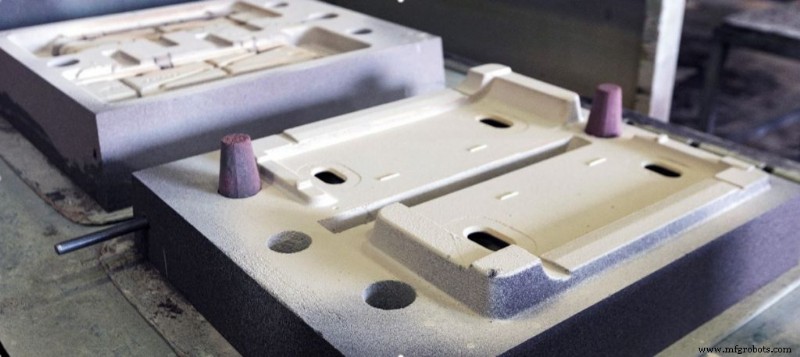

Tidak seperti die casting, yang membutuhkan cetakan presisi yang dibuat dari potongan baja besar, pengecoran pasir hanya membutuhkan pasir, dua kotak, dan pola kayu. Itu membuatnya menjadi proses yang ekonomis untuk pesanan volume kecil dan menengah.

Pola tersebut secara nominal memiliki ukuran dan bentuk yang sama dengan bagian yang sudah jadi, dengan penyesuaian untuk mengakomodasi proses pengecoran pasir dan sifat logam yang dituang. Selain itu, sprue, runner, gate, dan riser semuanya harus disertakan. Ini adalah jalur di mana logam mengalir ke dalam rongga yang terbentuk di pasir oleh polanya.

Pasir untuk pengecoran pasir dikemas dalam dua kotak. Setelah pola dihapus, ini ditumpuk satu di atas yang lain. Kotak bawah, drag, selalu memiliki kekosongan yang dibentuk oleh pola. Itu juga akan memiliki saluran untuk mengalirkan logam.

Kotak atas, koper, mungkin tidak memiliki bentuk apa pun di dalamnya, dalam hal ini disebut "punggung datar". Namun, sebagian besar coran yang kompleks membutuhkan bagian dari pembentukan bentuk di dalam cop, yang menciptakan garis pemisah dan perpisahan dalam pengecoran.

Pertimbangan Pola

Ada beberapa hal yang perlu diperhatikan dalam mendesain dan membuat pola.

- Pola terlepas tanpa merusak pasir – dicapai dengan memberi sisi pola sudut draf, bukan vertikal.

- Rongga terisi dengan lancar – gerbang, biasanya diposisikan sehingga rongga terisi dari bawah, adalah bukaan yang membatasi seberapa cepat logam mengalir masuk. Kecepatan optimal mengisi tanpa turbulensi atau gelembung dan tanpa pembekuan logam sebelum mencapai semua sudut internal dan permukaan.

- Kelonggaran penyusutan dan distorsi – logam berkontraksi saat mendingin sehingga untuk menghasilkan bagian dengan ukuran yang dibutuhkan, polanya harus membuat rongga yang sedikit lebih besar. Selain itu, logam tidak akan mendingin dengan kecepatan yang sama di semua tempat.

- Ukuran Riser – Riser adalah area terbuka di dalam koper yang merupakan bagian terakhir yang harus diisi. Ini memberikan indikasi visual bahwa rongga sudah penuh. Ini juga membentuk reservoir logam cair yang mengalir kembali ke rongga saat logam di sana mendingin dan menyusut.

Merencanakan Cara Melemparkan Bagian

Pertimbangan pertama adalah memastikan pola tidak meninggalkan kantong di mana udara dapat terperangkap saat rongga terisi. Salah satu bantuan untuk mencapainya adalah dengan menempatkan riser pada titik tertinggi. Salah satu fitur pengecoran pasir adalah, tidak seperti die casting, udara yang terperangkap dapat meresap melalui pasir dalam jumlah kecil.

Ketika bagian cor keluar dari pasir, ia memiliki gerbang dan anak tangga yang terpasang. Ini harus dipotong sebelum bagian dapat dikerjakan.

Sebuah casting split akan memiliki garis perpisahan berjalan di sekitar pinggiran. Toleransi dalam bagaimana mengatasi dan menyeret cocok bersama, dan dalam penempatan pola, berarti mungkin ada sedikit offset antara bagian atas dan bawah casting.

Tim casting akan bekerja dengan perancang bagian sebelum pola dibuat untuk meminimalkan bagaimana fitur ini memengaruhi pemesinan dan bagian akhir.

Ini Semua Tentang Pola

Bagian cor pasir hanya bisa sebagus polanya. Dibutuhkan banyak pengalaman untuk mendapatkan hasil terbaik dari proses tersebut. Di Impro, kami diakui secara internasional untuk keahlian pengecoran pasir kami. Jika Anda ingin mengetahui cara kami melakukan casting bagian Anda, hubungi kami .