Cheese Curl

Latar Belakang

Keriting keju, kadang-kadang disebut sebagai ikal jagung atau puff keju, telah menjadi makanan ringan Amerika yang populer sejak tahun 1950-an. Camilan keju renyah ini dibentuk dari tepung jagung, air, minyak, dan pelapis rasa. Keriting keju adalah camilan yang diekstrusi, artinya mereka dimasak, diberi tekanan, dan didorong keluar dari cetakan yang membentuk bentuk camilan tertentu. Mereka kemudian dipanggang (atau digoreng, tergantung pada produknya) dan dibumbui dengan minyak dan bumbu. Hari ini, kita makan makanan ringan jagung ekstrusi yang berbentuk bola, keriting, lurus, atau berbentuk tidak beraturan tergantung pada bentuk dadu. Perasa yang ditambahkan setelah dipanggang atau digoreng sangat bervariasi dan merek yang berbeda memiliki rasa yang khas. Jajanan ini merupakan jajanan yang sangat digemari oleh anak-anak. Industri ikal keju mengemasnya sehingga menjadi pilihan yang mudah untuk dibawa ke makan siang sekolah.

Sejarah

Penemuan ikal keju cukup kebetulan. Selama tahun 1930-an, Perusahaan Flakall yang memproduksi pakan berbasis jagung untuk ternak mencari cara untuk menghasilkan pakan yang tidak mengandung lambung tajam dan debu biji-bijian dan akhirnya menghasilkan mesin yang memecah biji-bijian menjadi potongan-potongan kecil dengan mengelupasnya. Perusahaan Flakall menjadi produsen pakan serpihan yang sukses. Suatu hari ketika Edward Wilson bekerja sebagai operator serpihan di Perusahaan Flakall, dia memperhatikan bahwa para pekerja menuangkan biji jagung yang dibasahi ke dalam mesin untuk mengurangi penyumbatan. Dia menemukan bahwa ketika mesin pengelupasan bekerja terus menerus, itu membuat bagian-bagiannya cukup panas. Tepung jagung yang dibasahi keluar dari mesin dalam bentuk pita bengkak, mengeras saat menghantam udara, dan jatuh ke tanah. Wilson membawa pulang pita itu, menambahkan minyak dan rasa dan membuat ikal keju pertama. Perusahaan menjalankan flaker lain hanya untuk produksi Korn Kurls. Pada tahun 1950, Adams Corporation memproduksi massal Korn Kurl. Ada lusinan perusahaan makanan ringan kecil yang mengikuti Adams Corporation dan memproduksi keju ikal, dengan banyak yang merancang bentuk khusus mereka menggunakan cetakan inovatif untuk makanan ringan ekstrusi mereka. Saat ini, mungkin makanan ringan keju paling populer diproduksi oleh Frito-Lay meskipun mereka tidak menawarkan makanan ringan seperti itu sampai tahun 1980. Perusahaan ini menawarkan produk dalam berbagai bentuk dan rasa (termasuk yang dibumbui dengan cabai rawit). Meskipun nilai gizinya minimal (mereka tinggi kalori dan lemak dan menawarkan sedikit serat atau protein), mereka cukup populer. Diperkirakan 82% orang Amerika dengan keluarga pernah makan ikal keju di beberapa titik.

Bahan Baku

Ekstrusi keju sendiri umumnya dibuat dari dua bahan utama:tepung jagung dan air. Semua bahan lainnya disemprotkan atau dioleskan ke keriting jagung setelah meninggalkan ekstruder dan dikeringkan. Pelapis sangat bervariasi sesuai dengan rasa dan pabrikan. Kedelai dan/atau biji kapas dan/atau minyak kelapa dapat disemprotkan pada ekstrusi. Kemudian, bubuk seperti bubuk keju cheddar, bubuk whey asam, perasa keju buatan, garam, dan rempah-rempah lainnya sering dioleskan di atas minyak.

Manufaktur

Proses

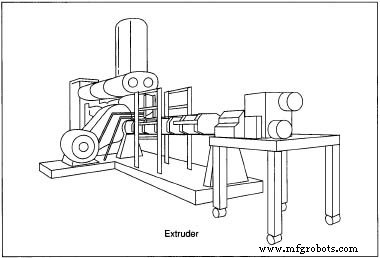

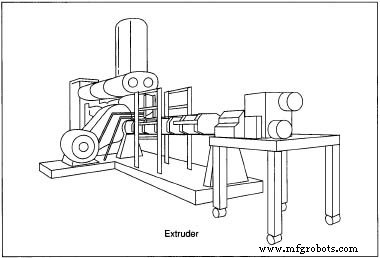

Bagian ini akan fokus pada produksi ikal keju panggang. Proses pembuatan  Langkah utama dalam pembuatan cheese curls adalah ekstrusi campuran tepung jagung. Menggunakan sekrup runcing, ekstruder memaksa campuran ke bagian dalam ruang ekstrusi, menciptakan efek geser saat tekanan ditingkatkan. Jaket uap melapisi ruang ekstrusi untuk membantu memasak campuran makanan. Ketika tepung jagung mencapai cetakan itu panas, elastis, dan kental. Kelembaban cair di bawah tekanan tinggi tetapi berubah menjadi uap saat mencapai tekanan yang lebih rendah di sisi lain dari proses ekstrusi. Hasilnya adalah adonan tepung jagung mengembang dan mengembang saat bergerak melalui cetakan. ikal keju goreng hanya berbeda karena produk digoreng setelah dikeringkan. Secara umum, proses pembuatan untuk setiap puff yang diekstrusi relatif standar. Ini termasuk pemanasan biji gandum dan kemudian menundukkan makanan pada suhu dan tekanan yang sangat tinggi. Pati dalam campuran digelatinisasi sebelum diekstrusi, dan saat campuran agar-agar diekstrusi, pati dibentuk dan mengembang.

Langkah utama dalam pembuatan cheese curls adalah ekstrusi campuran tepung jagung. Menggunakan sekrup runcing, ekstruder memaksa campuran ke bagian dalam ruang ekstrusi, menciptakan efek geser saat tekanan ditingkatkan. Jaket uap melapisi ruang ekstrusi untuk membantu memasak campuran makanan. Ketika tepung jagung mencapai cetakan itu panas, elastis, dan kental. Kelembaban cair di bawah tekanan tinggi tetapi berubah menjadi uap saat mencapai tekanan yang lebih rendah di sisi lain dari proses ekstrusi. Hasilnya adalah adonan tepung jagung mengembang dan mengembang saat bergerak melalui cetakan. ikal keju goreng hanya berbeda karena produk digoreng setelah dikeringkan. Secara umum, proses pembuatan untuk setiap puff yang diekstrusi relatif standar. Ini termasuk pemanasan biji gandum dan kemudian menundukkan makanan pada suhu dan tekanan yang sangat tinggi. Pati dalam campuran digelatinisasi sebelum diekstrusi, dan saat campuran agar-agar diekstrusi, pati dibentuk dan mengembang.

Mencampur

- 1 Tepung jagung dipilih dengan cermat untuk digunakan dalam ikal jagung yang mengembang. Tepung jagung harus bertekstur halus sehingga menghasilkan rasa yang enak saat dimakan. Juga, tepung jagung dengan kadar air rendah 6-10% digunakan dalam proses ini. Terlalu banyak kelembapan dalam makanan akan membuat produk menjadi basah. Tepung jagung yang diperiksa kadar airnya ditempatkan ke dalam wadah pencampur dan disemprot dengan kabut air yang halus saat diaduk. Air yang dituangkan langsung ke dalam makanan akan menghasilkan pembentukan gluten, distribusi kelembaban yang tidak merata, dan penggumpalan biji-bijian basah. Ketika konsistensi yang diinginkan tercapai, campuran segera diekstrusi. Menahan campuran terlalu lama sering mengakibatkan penyerapan air tambahan dan campuran tidak dapat digunakan. Jika bubur tepung jagung tidak dapat langsung digunakan, maka harus disimpan dalam wadah kedap udara.

Mengekstrusi collettes

Mengeringkan collettes

- 3 Collettes masih mengandung antara 6-10% air pada saat ini (tergantung resep dan pabriknya) dan harus dikeringkan. Jadi, collettes diangkut

Ikal keju yang diekstrusi dapat dibumbui menggunakan gulungan rasa. Dalam proses ini, minyak, rasa, rempah-rempah, dan warna dicampur bersama dalam tangki dan disemprotkan pada rambut keriting saat dimasukkan ke dalam tong. Setelah dibumbui, ikal dikeringkan dan dikemas. ke oven besar yang disebut pengering. Mereka bergerak terus menerus melalui pengering sampai muncul di ujung yang lain dengan sangat renyah. Pengering umumnya sekitar 140 ° F (59,9 ° C)—cukup panas untuk mengeluarkan kelembapan tetapi tidak menggelapkan collette. Collette membutuhkan waktu sekitar lima menit untuk mengering dan kelembabannya berkurang menjadi antara 1-2%.

Ikal keju yang diekstrusi dapat dibumbui menggunakan gulungan rasa. Dalam proses ini, minyak, rasa, rempah-rempah, dan warna dicampur bersama dalam tangki dan disemprotkan pada rambut keriting saat dimasukkan ke dalam tong. Setelah dibumbui, ikal dikeringkan dan dikemas. ke oven besar yang disebut pengering. Mereka bergerak terus menerus melalui pengering sampai muncul di ujung yang lain dengan sangat renyah. Pengering umumnya sekitar 140 ° F (59,9 ° C)—cukup panas untuk mengeluarkan kelembapan tetapi tidak menggelapkan collette. Collette membutuhkan waktu sekitar lima menit untuk mengering dan kelembabannya berkurang menjadi antara 1-2%.

Memisahkan denda

- 4 Partikel halus atau kecil yang dihasilkan saat collet dibawa ke pengering harus dipisahkan dari collet yang terbentuk dengan baik. (Bahan halus cenderung menyerap minyak dan perasa dan tidak diinginkan untuk disertakan dalam paket keju ikal. Beberapa pengering modern dapat membersihkan sendiri dan secara otomatis menyimpan butiran halus dalam konveyor silang untuk dikeluarkan dari mesin.

Menyedap rasa collettes

- 5 Saat collettes bergerak melalui oven, mereka dikirim ke stasiun pelapis rasa. Mereka masih keripik tepung jagung hambar dan harus menerima lapisan agar enak. Mereka dapat dilapisi menggunakan salah satu dari dua metode. Pada metode pertama, ikal jagung yang diekstrusi pertama-tama disemprot dengan minyak sayur dan kemudian ditaburi dengan berbagai rasa, bumbu, dan warna kering. Dalam metode kedua, minyak, rasa, rempah-rempah, dan warna dapat dicampur bersama dalam tangki dan disemprotkan pada collettes saat mereka jatuh dalam apa yang disebut gulungan rasa. Dalam kedua proses tersebut, minyak harus diletakkan di permukaan collette agar rasa dan rempah-rempah menempel pada camilan. Camilan rasa sekarang duduk di konveyor dan dikeringkan sebelum dikemas.

Mengemas ikal keju

- 6 Keriting keju bergerak di sepanjang ban berjalan dan dikeringkan. Sabuk konveyor yang bergetar menggerakkan camilan hingga jatuh ke dalam timbangan. Mesin penimbangan menimbang ikal dalam jumlah yang tepat untuk dimasukkan ke dalam tas dan dimasukkan ke dalam saluran. (Kantong pengeriting keju dapat dibuat dari polipropilen yang tahan terhadap kelembapan dan menjaga produk tetap renyah.) Gulungan besar kantung pipih dimasukkan ke dalam mesin timbang, dibentuk, dan disiapkan untuk menerima gulungan jagung yang jatuh ke dalam kantung. Kantong kemudian disegel panas. Karton tas dikemas dan dikirim ke gudang.

Kontrol Kualitas

Salah satu langkah kontrol kualitas yang paling penting dalam keseluruhan proses adalah memilih tepung jagung untuk digunakan. Pertama, harus digiling halus karena butiran besar atau tepung berpasir menghasilkan rasa yang tidak diinginkan saat produk jadi dikonsumsi. Tepung jagung diuji untuk ukuran pasir dengan menimbang 1,75 oz (50 g) sampel makanan yang representatif dan tercampur dengan baik. Kemudian, sampel uji dipindahkan ke saringan atas dari serangkaian tingkat saringan yang berbeda. Gandum dituangkan di atas dan diaduk saat dimasukkan melalui saringan. Butir yang tersisa di saringan dianggap terlalu kasar untuk digunakan; jumlah ini ditimbang dan perkiraan biji-bijian yang dapat digunakan dihitung dan dibandingkan dengan spesifikasi yang dikirim dari pemasok. Selanjutnya, kadar air biji-bijian dinilai karena tepung jagung yang terlalu basah atau terlalu kering akan menghasilkan produk yang lebih rendah. (Kelembaban yang berlebihan akan menyebabkan pembentukan puff yang kecil, berat, dan keras, sedangkan tepung jagung yang terlalu kering akan menghasilkan puff yang ringan, panjang, dan lurus. Puff yang terlalu kering akan terbakar di pengering.) Kadar air ditentukan dengan menimbang 0,07-0,105 oz (2-3 g) porsi tepung jagung, menempatkannya dalam oven yang terbuka selama tepat 60 detik, kemudian menimbang kembali sampel dan menghitung jumlah kehilangan air. Makanan tidak boleh kehilangan lebih dari 0,2% berat (kelembaban) tepung jagung dapat dianggap terlalu basah untuk digunakan pada saat itu.

Peralatan yang digunakan dalam pembuatan makanan ringan yang diekstrusi dikalibrasi dan diperiksa dengan sangat hati-hati selama proses produksi. Manual industri dan teknologi pangan menunjukkan tingkat umpan yang tepat ke dalam dan melalui ekstruder, jumlah putaran per menit di mana ekstruder harus dijalankan, suhu ekstruder, tekanan (diukur dalam Atmosfer) yang harus dipertahankan dalam ekstruder , kecepatan ekstruder, dan kecepatan putar pisau yang memotong collette. Operator manusia terus-menerus memeriksa cetakan ekstrusi untuk memastikan mereka tidak terpasang. Yang sangat penting adalah menentukan jumlah air yang harus ditambahkan ke tepung jagung agar menjadi agar-agar. Kadar air produk saat memasuki ekstruder, serta saat keluar (tepat sebelum pemanggangan yang membuatnya renyah), dinilai dengan cermat. Mesin diprogram sehingga durasi proses yang dijelaskan di atas tepat waktu untuk memastikan setiap langkah diselesaikan secara menyeluruh.

Masa Depan

Camilan jagung kembung adalah produk manufaktur yang baru dikembangkan. Dengan demikian, telah terlihat banyak variasi dan peningkatan yang menarik dalam dua dekade terakhir khususnya. Perusahaan terus mencari rasa baru untuk disemprotkan ke collette tepung jagung yang diekstrusi. Baru-baru ini, pelapis yang sangat pedas telah ditambahkan ke produk satu perusahaan dan mereka laris manis. Salah satu perusahaan yang menjual mesin ekstrusi dan cetakan mengiklankan bahwa mereka berharap dapat bekerja sama dengan produsen makanan untuk mengembangkan produk baru yang unik. Selain itu, adalah mungkin untuk mengekstrusi biji-bijian lain di ekstruder dan mungkin industri makanan ringan akan melihat seberapa baik gandum atau rye puff dapat dijual dalam waktu dekat.

Langkah utama dalam pembuatan cheese curls adalah ekstrusi campuran tepung jagung. Menggunakan sekrup runcing, ekstruder memaksa campuran ke bagian dalam ruang ekstrusi, menciptakan efek geser saat tekanan ditingkatkan. Jaket uap melapisi ruang ekstrusi untuk membantu memasak campuran makanan. Ketika tepung jagung mencapai cetakan itu panas, elastis, dan kental. Kelembaban cair di bawah tekanan tinggi tetapi berubah menjadi uap saat mencapai tekanan yang lebih rendah di sisi lain dari proses ekstrusi. Hasilnya adalah adonan tepung jagung mengembang dan mengembang saat bergerak melalui cetakan. ikal keju goreng hanya berbeda karena produk digoreng setelah dikeringkan. Secara umum, proses pembuatan untuk setiap puff yang diekstrusi relatif standar. Ini termasuk pemanasan biji gandum dan kemudian menundukkan makanan pada suhu dan tekanan yang sangat tinggi. Pati dalam campuran digelatinisasi sebelum diekstrusi, dan saat campuran agar-agar diekstrusi, pati dibentuk dan mengembang.

Langkah utama dalam pembuatan cheese curls adalah ekstrusi campuran tepung jagung. Menggunakan sekrup runcing, ekstruder memaksa campuran ke bagian dalam ruang ekstrusi, menciptakan efek geser saat tekanan ditingkatkan. Jaket uap melapisi ruang ekstrusi untuk membantu memasak campuran makanan. Ketika tepung jagung mencapai cetakan itu panas, elastis, dan kental. Kelembaban cair di bawah tekanan tinggi tetapi berubah menjadi uap saat mencapai tekanan yang lebih rendah di sisi lain dari proses ekstrusi. Hasilnya adalah adonan tepung jagung mengembang dan mengembang saat bergerak melalui cetakan. ikal keju goreng hanya berbeda karena produk digoreng setelah dikeringkan. Secara umum, proses pembuatan untuk setiap puff yang diekstrusi relatif standar. Ini termasuk pemanasan biji gandum dan kemudian menundukkan makanan pada suhu dan tekanan yang sangat tinggi. Pati dalam campuran digelatinisasi sebelum diekstrusi, dan saat campuran agar-agar diekstrusi, pati dibentuk dan mengembang.  Ikal keju yang diekstrusi dapat dibumbui menggunakan gulungan rasa. Dalam proses ini, minyak, rasa, rempah-rempah, dan warna dicampur bersama dalam tangki dan disemprotkan pada rambut keriting saat dimasukkan ke dalam tong. Setelah dibumbui, ikal dikeringkan dan dikemas. ke oven besar yang disebut pengering. Mereka bergerak terus menerus melalui pengering sampai muncul di ujung yang lain dengan sangat renyah. Pengering umumnya sekitar 140 ° F (59,9 ° C)—cukup panas untuk mengeluarkan kelembapan tetapi tidak menggelapkan collette. Collette membutuhkan waktu sekitar lima menit untuk mengering dan kelembabannya berkurang menjadi antara 1-2%.

Ikal keju yang diekstrusi dapat dibumbui menggunakan gulungan rasa. Dalam proses ini, minyak, rasa, rempah-rempah, dan warna dicampur bersama dalam tangki dan disemprotkan pada rambut keriting saat dimasukkan ke dalam tong. Setelah dibumbui, ikal dikeringkan dan dikemas. ke oven besar yang disebut pengering. Mereka bergerak terus menerus melalui pengering sampai muncul di ujung yang lain dengan sangat renyah. Pengering umumnya sekitar 140 ° F (59,9 ° C)—cukup panas untuk mengeluarkan kelembapan tetapi tidak menggelapkan collette. Collette membutuhkan waktu sekitar lima menit untuk mengering dan kelembabannya berkurang menjadi antara 1-2%.