Blast Furnace Slag dan Perannya dalam Operasi Furnace

Terak Tungku Ledakan dan Perannya dalam Operasi Tungku

Pentingnya terak tanur sembur (BF) dalam mencapai kelancaran pengoperasian BF diilustrasikan oleh pepatah lama 'jika Anda merawat terak, tungku akan mengurus sisanya'. Ada sejumlah besar pekerjaan yang telah dilakukan pada terak BF yang mempelajari sifat, mekanisme pembentukan, dan dampak pada operasi tungku. Terak berkualitas baik diperlukan untuk menghasilkan logam panas berkualitas baik di BF.

Praktek terak BF diperlukan untuk memenuhi persyaratan tertentu untuk operasi BF yang efisien. Persyaratan ini meliputi (i) harus menyerap semua komponen beban yang tidak mudah menguap yang tidak tereduksi dan mengeluarkannya dari BF, (ii) harus berupa cairan dengan viskositas rendah, (iii) mampu menyerap belerang terutama terkandung dalam bahan bakar, (iv) mengandung oksida besi dalam jumlah sekecil mungkin untuk meningkatkan hasil logam panas, (v) volumenya harus serendah mungkin tanpa mempengaruhi desulfurisasi, ( vi) kisaran suhu di mana komponen beban menjadi kohesif harus sempit untuk memastikan permeabilitas kolom beban yang lebih baik, dan (vii) kualitasnya harus sedemikian rupa sehingga dapat diproses menjadi bahan yang dapat dijual. Persyaratan ini sebagian saling melengkapi dan sebagian saling eksklusif. Oleh karena itu, perlu untuk menyatakan prioritas.

Untungnya, ada hubungan umum yang memberikan pandangan yang lebih praktis tentang sifat terak yang dapat digunakan setiap hari. Namun, penting untuk memiliki pemahaman dasar tentang sifat dasar terak BF untuk memahami hubungan umum.

Dasar-dasar terak BF

Dasar-dasar terak BF sangat kompleks. Sekitar 40%, oksigen adalah elemen tunggal terbesar dalam terak. Terak adalah, karenanya, sistem oksida dan ionik di alam. Karena sifat proses BF, pembentukan terak adalah proses multi-langkah yang melibatkan perubahan besar dalam komposisi dan suhu. Empat komponen utama terak BF adalah SiO2 (silika), CaO (kapur), MgO (magnesia), dan Al2O3 (alumina). Keempat komponen terak BF ini membentuk banyak senyawa yang menghasilkan berbagai sifat kimia dan fisik. Komponen terak yang lebih kecil menjadi perhatian khusus sehubungan dengan kimia logam panas dan kontrol tungku menambah kompleksitas sifat fisiko-kimia terak.

Fundamental dari BF slag mencakup isu-isu yang berkaitan dengan proses BF. Isu-isu ini termasuk pembentukan terak, aliran di perapian, struktur molekul terak dan bagaimana struktur tersebut berhubungan dengan indeks kimia yang dikenal sebagai kebasaan, pemadatan terak, dan dampak perubahan keadaan termal tungku pada komposisi terak.

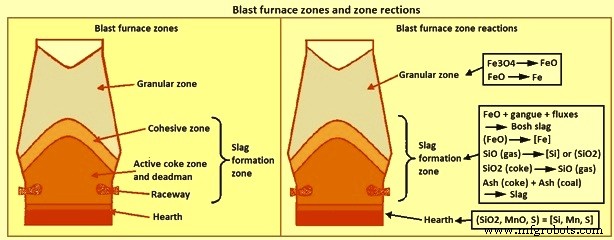

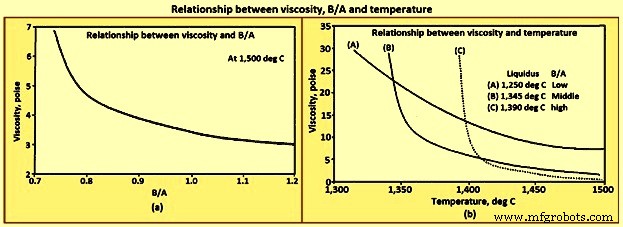

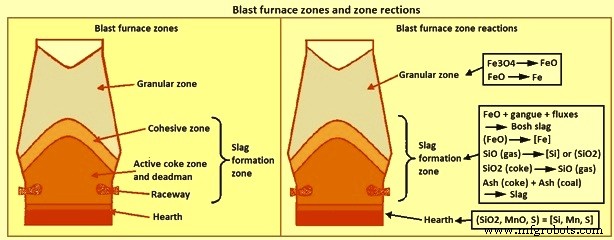

Pembentukan terak – BF adalah reaktor unggun bertekanan, aliran berlawanan arah, refluks, gas-padat-cair, unggun. Ini memiliki tiga fungsi utama, yaitu (i) reduksi oksida besi menjadi besi metalik (ii) fusi besi metalik dan oksida, yang menyediakan (iii) pemisahan pengotor beban dan bahan bakar dari besi cair. Karakteristik proses ini menyebabkan pembagian tungku menjadi tiga zona vertikal sehubungan dengan terak (i) yaitu (i) zona granular, (ii) zona pembentukan terak, dan (iii) zona perapian. Ketiga zona ini dan beberapa reaksi spesifik untuk setiap zona diberikan pada Gambar 1.

Gbr 1 Zona tanur sembur dan reaksi zona

Zona granular terletak di bagian atas tungku di mana semua komponen bermuatan berada dalam fase padat. Zona granular dibatasi oleh garis stok di bagian atas dan oleh awal pembentukan fase cair, zona kohesif, di bagian bawah. Saat beban turun melalui zona granular, beban dipanaskan oleh gas dari bagian bawah tungku dan sebagian reduksi oksida besi dilakukan. Besarnya reduksi yang terjadi pada zona granular merupakan fungsi dari sifat material bantalan besi, distribusi beban, dan komposisi gas serta pola aliran.

Zona pembentukan terak dimulai pada zona kohesif, di mana pelunakan beban dimulai, dan berlanjut hingga di bawah elevasi tuyere. Zona pembentukan terak karenanya meliputi zona kohesif, zona kokas aktif, deadman, dan raceway. Terak yang terbentuk di bagian atas zona pembentukan terak disebut terak 'bosh' atau 'primer', dan terak yang meninggalkan zona di bagian bawah disebut terak 'perapian'. Terak primer biasanya diasumsikan terdiri dari semua komponen terak beban termasuk oksida besi yang tidak tereduksi di zona granular, tetapi tidak termasuk abu dari kokas atau batubara yang disuntikkan. Komposisi terak berubah saat turun di tungku karena penyerapan abu kokas dan abu batubara, belerang dan silikon dari gas, dan reduksi oksida besi. Suhu terak meningkat sekitar 500 derajat C saat turun ke ketinggian tuyere. Perubahan komposisi dan suhu ini dapat sangat mempengaruhi sifat fisik terak, khususnya suhu cairan dan viskositas.

Zona ketiga adalah lapisan terak di perapian tungku. Terak yang dihasilkan di zona pembentukan terak terkumpul di lapisan terak, mengisi rongga di perapian kokas dan 'mengambang' di lapisan logam panas. Logam panas melewati lapisan terak untuk mencapai lapisan logam panas. Luas permukaan yang tinggi antara logam panas dan terak saat logam panas melewati lapisan terak meningkatkan kinetika reaksi kimia. Reaksi-reaksi ini menghasilkan perubahan besar dalam kimia logam panas. Khususnya kandungan [Si] dan [S] sebelum memasuki lapisan terak jauh lebih tinggi daripada yang ada di lapisan logam panas. Pembentukan terak di zona pembentukan terak sangat spesifik tungku karena dampak sifat beban dan operasi tungku.

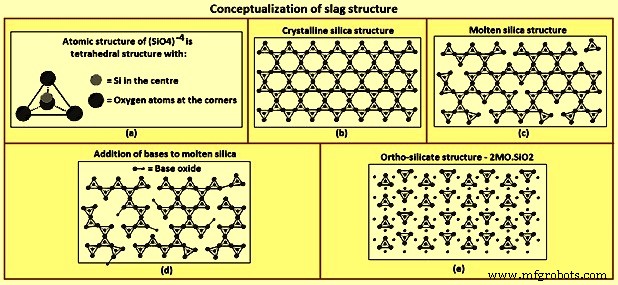

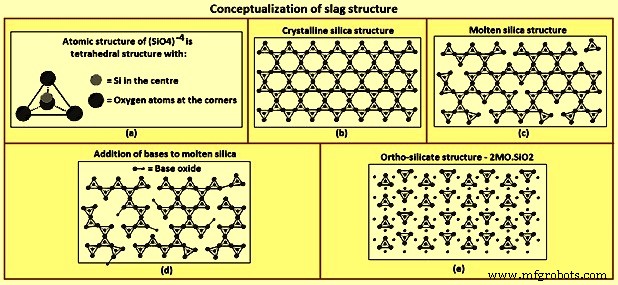

Struktur terak – Konseptualisasi struktur terak (Gbr 2) didasarkan pada struktur yang dibentuk oleh silika. Pada tingkat molekuler, atom silikon terletak di tengah tetrahedron yang dikelilingi oleh empat atom oksigen, satu atom oksigen di setiap sudut tetrahedron seperti yang ditunjukkan pada Gambar 2a. Setiap atom oksigen terikat pada dua atom silikon dan karenanya setiap atom oksigen adalah sudut dari dua tetrahedron. Pembagian atom oksigen menghasilkan polimer atau jaringan dalam tiga dimensi dalam keadaan kristal di mana semua sudut dibagi (Gambar 2b). Saat silika dipanaskan, beberapa ikatan sudut putus tetapi sifat polimer dari struktur dipertahankan bahkan ketika meleleh seperti yang ditunjukkan pada Gambar 2c.

Gbr 2 Konseptualisasi struktur terak

Penambahan oksida logam, seperti CaO dan MgO memecah struktur polimer. Oksida ini bertindak sebagai donor oksigen, menggantikan atom oksigen di salah satu sudut tetrahedron dan memutuskan ikatan ujung tetrahedron-ke-tetrahedron (Gambar 2d). Penguraian struktur polimer berlanjut dengan penambahan lebih banyak oksida logam sampai rasio molar oksida logam terhadap silika sama dengan dua, di mana semua ikatan ujung tetrahedron-ke-tetrahedron terputus (Gambar 2e). Perbandingan mol keduanya adalah komposisi orto-silikat, 2CaO-SiO2, 2MgO-SiO2, dan CaO-MgO-SiO2. Al2O3 bertindak dengan cara yang sama seperti SiO2 dalam membentuk polimer dan menerima atom oksigen dari oksida basa. Oksida yang menerima oksigen, SiO2 dan Al2O3, disebut sebagai oksida asam. Oksida yang menyumbangkan oksigen, CaO dan MgO disebut oksida basa.

Dasar terak – Sangat berguna ketika menghubungkan properti sistem multikomponen dengan komposisinya untuk mengembangkan indeks berdasarkan komposisi. Masalah dalam mengembangkan indeks adalah bagaimana mencerminkan signifikansi masing-masing komponen sistem dalam indeks. Sifat yang berbeda dari oksida asam (A) dan oksida basa (B) telah digunakan dalam pengembangan indeks komposisi terak, biasanya disebut basa. Contoh indeks kebasaan yang telah dikembangkan adalah (i) basa berlebih ={(CaO) + (MgO)} – {(SiO2) + (Al2O3)}, (ii) kebasaan (B/A) ={(CaO) + (MgO)} / {(SiO2) + (Al2O3)}, (iii) rasio lonceng ={(CaO) + 0,7(MgO)} / {0,94(SiO2)+ 0,18(Al2O3)}, dan (iv) kebasaan optik ={(CaO) + 1,11(MgO) + 0,915(SiO2) + 1,03 (Al2O3)} / {(CaO) + 1,42(MgO) + 1,91(SiO2) + 1,69(Al2O3)}.

Indeks kebasaan dapat dikelompokkan ke dalam kategori umum yaitu (i) perbedaan antara jumlah basa dan asam, seperti yang ditunjukkan pada persamaan (i) di atas, (ii) rasio basa terhadap asam berdasarkan persentase berat, seperti yang ditunjukkan pada persamaan (ii) di atas, (iii) rasio basa terhadap asam berdasarkan konsentrasi molar, seperti yang ditunjukkan pada persamaan (iii) di atas, dan (iv) jumlah kebasaan masing-masing komponen dan konsentrasi molarnya, seperti yang ditunjukkan pada persamaan (iv) di atas. Seperti yang diharapkan berdasarkan deskripsi struktur terak sebelumnya, indeks yang mencerminkan sifat molekuler komposisi terak, persamaan (iii) dan persamaan (iv) cenderung menjadi prediktor sifat terak yang lebih baik. Namun, karena indeks yang didefinisikan oleh persamaan (ii) mungkin merupakan definisi yang paling umum digunakan.

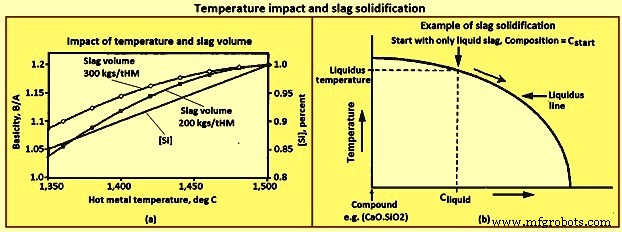

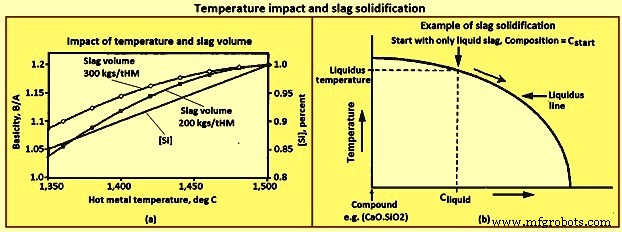

Dampak suhu – [Si], kebasaan, dan volume terak – Ada peningkatan kuantitas [Si] dengan peningkatan suhu logam panas di BF seperti yang ditunjukkan pada Gambar 3. Kuantitas peningkatan [Si] untuk kenaikan suhu tertentu bervariasi dari tungku ke tungku, tetapi trennya adalah sama untuk semua tungku. Dengan bertambahnya [Si], (SiO2) berkurang dan karenanya kebasaan meningkat dan volume terak berkurang. Kuantitas peningkatan kebasaan untuk peningkatan spesifik [Si] adalah fungsi dari volume terak. Gambar 3a menunjukkan perubahan B/A untuk volume terak awal 200 kg/tHM (kilogram per ton logam panas) dan 300 kg/tHM dan untuk [Si] dan hubungan suhu logam panas yang diberikan pada gambar. Tren normal yang ditunjukkan di sini adalah semakin besar volume terak, semakin kecil perubahan B/A untuk perubahan [Si] atau suhu logam panas yang sama.

Gbr 3 Dampak suhu dan pemadatan terak

Pemadatan terak – Definisi umum suhu leleh hanya berlaku untuk sistem komponen tunggal seperti air, di mana hanya air cair yang berada di atas suhu leleh dan hanya air padat yang berada di bawah suhu leleh. Terak adalah sistem multi-komponen dan, karenanya, tidak memiliki definisi umum tentang suhu leleh kecuali pada komposisi tertentu. Mayoritas komposisi terak memiliki fase padat dan cair yang ada pada kisaran suhu. Suhu terendah di mana hanya fase cair yang ada untuk komposisi tertentu disebut suhu liquidus.

Gambar 3b menunjukkan jalur pemadatan terak yang diilustrasikan pada diagram fase yang disederhanakan. Mulailah dengan komposisi terak CMulai pada suhu di mana hanya terak cair yang ada. Saat terak mendingin, bergerak ke bawah secara vertikal pada diagram, komposisi terak cair tidak berubah sampai persimpangan dengan 'garis liquidus'. Perpotongan dengan 'garis liquidus' adalah temperatur liquidus untuk komposisi Cstart. Sejumlah kecil senyawa padat terbentuk pada suhu liquidus di sebelah kiri. Tiga perubahan berlanjut ketika suhu semakin berkurang di bawah suhu liquidus yaitu (i) lebih banyak senyawa padat terbentuk, (ii) jumlah terak cair berkurang, dan (iii) komposisi terak cair berubah, bergerak ke arah tepat di sepanjang 'garis liquidus'. Dalam contoh, di mana senyawa yang terbentuk adalah 2CaO.SiO2, kebasaan terak cair berkurang saat terak didinginkan karena 2CaO.SiO2 mengandung CaO dua kali lebih banyak daripada SiO2.

Jalur solidifikasi menunjukkan bagaimana suatu senyawa dapat terbentuk bahkan ketika komposisi terak cair sangat berbeda dari komposisi senyawa. Perbandingan berat CaO terhadap SiO2 =1,86 untuk senyawa dikalsium silikat, 2CaO.SiO2. Meskipun tidak ada BF yang pernah berhasil dioperasikan menggunakan terak dengan CaO hingga SiO2 mendekati 1,86, sejumlah besar di-kalsium silikat dapat terbentuk dalam terak dari BF yang beroperasi. Pembentukan di-kalsium silikat yang cukup menghasilkan terak padat yang terurai menjadi debu saat pendinginan, yang dikenal sebagai terak 'jatuh' atau 'debu'. Kerusakan ini disebabkan oleh ekspansi volume 10% di-kalsium silikat saat melewati perubahan fase pada 675 derajat C. Pedoman yang dilaporkan untuk menghindari terak 'jatuh' adalah (CaO) kurang dari 0,9(SiO2) + 0,6( A2O3) + 1,75(S).

Penting untuk diingat bahwa diagram fase didasarkan pada kondisi kesetimbangan. Kondisi kesetimbangan menyiratkan bahwa laju pendinginan relatif lambat terhadap laju reaksi, seperti pembentukan di-kalsium silikat. Jalur pemadatan yang dijelaskan di atas adalah 'dilewati' jika laju pendinginan sangat tinggi seperti pada granulasi terak dan, pada tingkat lebih rendah, pelet terak. Pendinginan cepat mengunci komposisi dalam fase kaca padat, di mana kinetika reaksi terlalu lambat untuk membentuk senyawa.

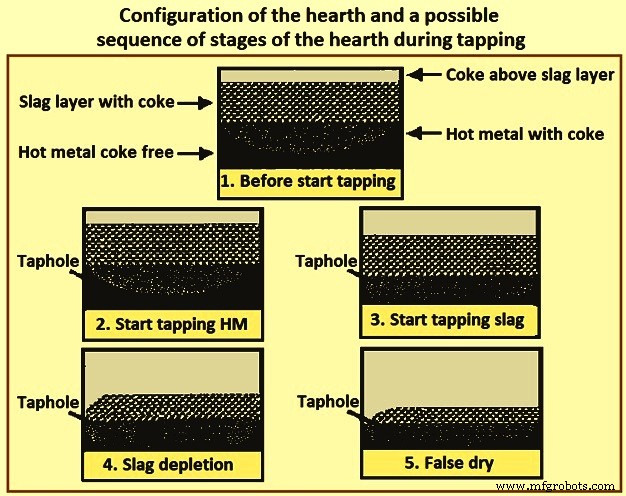

Aliran terak Di perapian – Kontrol level terak di perapian penting untuk menjaga operasi tungku yang stabil, terutama karena tingkat produksi logam panas telah meningkat. Tingkat terak yang tinggi mengakibatkan peningkatan tekanan ledakan dan kerja dinding bosh, dan mengganggu penurunan beban yang seragam. Salah satu masalah dalam mengontrol kadar terak adalah aliran terak di perapian selama penyadapan. Di perapian, aliran terak ke lubang keran lebih sulit daripada aliran logam panas ke lubang keran. Aliran logam panas memiliki kekuatan pendorong yang lebih besar karena kepadatan logam panas yang lebih tinggi dibandingkan dengan terak. Jalur aliran logam panas diperkirakan terutama melalui daerah 'bebas kokas' di bawah dan / atau di sekitar kokas deadman. Jalur aliran terak ke lubang keran adalah melalui coke deadman.

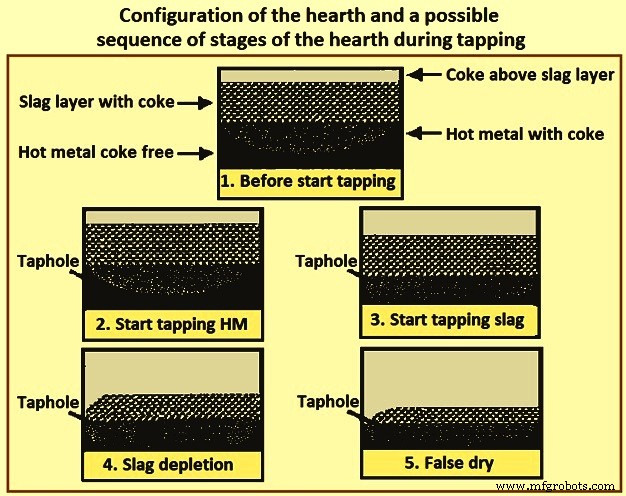

Gambar 4 menunjukkan konfigurasi tungku dan kemungkinan urutan tahapan tungku selama penyadapan yang menyebabkan kondisi tungku kering palsu pada akhir penyadapan. Permukaan logam panas diperkirakan tetap relatif datar di seluruh area perapian selama penyadapan karena densitas logam panas yang tinggi dan jalur 'bebas kokas' ke lubang keran. Permukaan terak bisa jauh lebih rendah di daerah sekitar lubang keran daripada di daerah lain dari perapian. Ketika laju penyadapan terak lebih tinggi dari laju aliran terak melintasi perapian ke daerah lubang keran, penipisan terak terjadi di daerah lubang keran dan permukaan terak mulai melengkung ke bawah menuju lubang keran seperti yang ditunjukkan pada langkah 4 dari Gambar 4. Penipisan terak berlanjut sampai tidak ada terak di lubang keran dan tungku tampak kering ketika masih ada terak yang tersisa di perapian seperti yang ditunjukkan pada langkah 5 dari Gambar 4. Meminimalkan resistensi terhadap aliran terak di perapian meminimalkan terak yang tersisa di perapian pada akhir penyadapan. Ketahanan terhadap aliran terak di perapian berkurang karena porositas tempat tidur kokas perapian meningkat dan viskositas terak berkurang.

Gbr 4 Konfigurasi tungku dan kemungkinan urutan tahapan tungku selama penyadapan

Sistem oksida

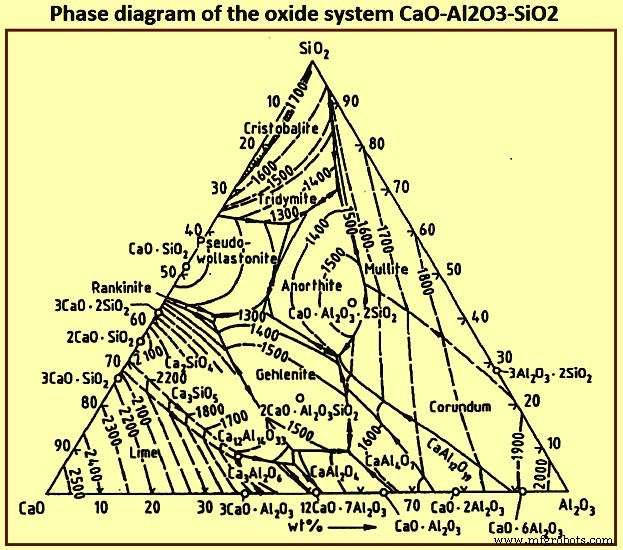

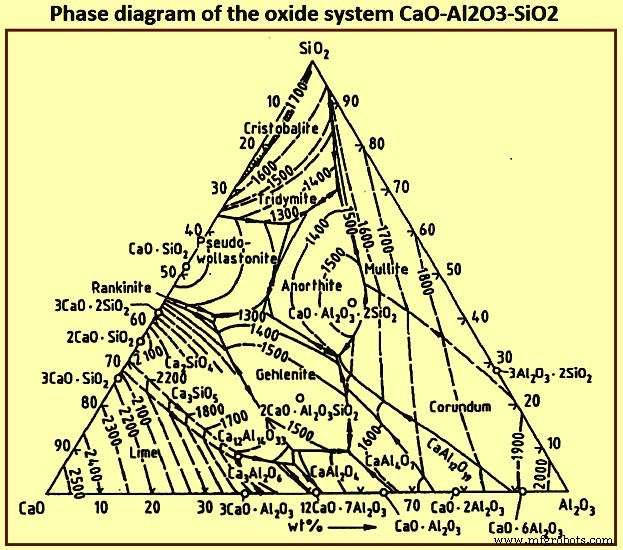

Sekitar 95% terak terdiri dari SiO2, CaO, MgO, dan Al2O3. Persyaratan viskositas rendah dapat dipenuhi oleh berbagai komponen dalam sistem kuartener ini. Mengabaikan keberadaan MgO, diagram fasa dari sistem oksida terner CaO-Al2O3-SiO2 (Gambar 5) menunjukkan daerah suhu leleh rendah yang sejajar dengan biner CaO-SiO2 dengan kandungan Al2O3 rendah. Wilayah ini meluas dari kandungan SiO2 yang tinggi ke isoterm saturasi untuk 2CaO.SiO2 dan kemudian untuk kandungan CaO yang pada dasarnya konstan menuju kandungan Al2O3 yang tinggi. Kandungan MgO terak tidak secara substansial mempengaruhi posisi relatif daerah suhu leleh rendah dan hanya mempengaruhi nilai absolut dari suhu leleh.

Gbr 5 Diagram fasa sistem oksida CaO-Al2O3- SiO2

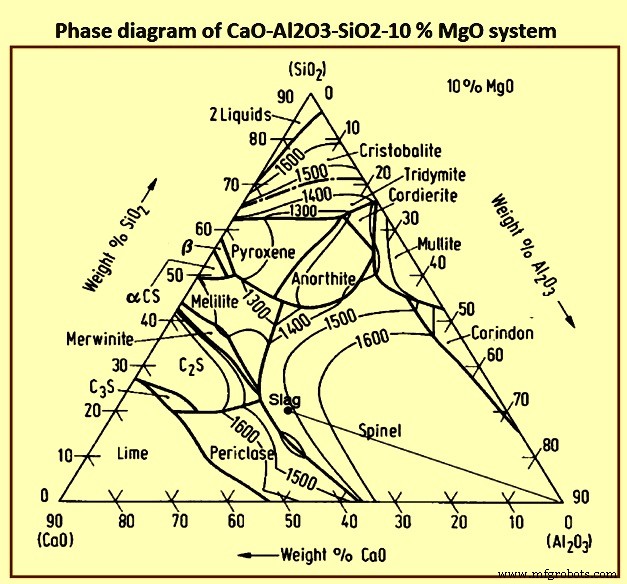

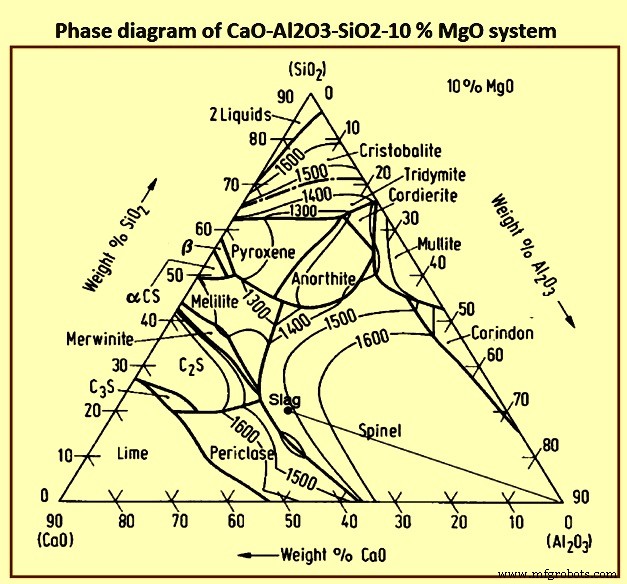

Sistem oksida yang menjadi dasar terak BF adalah sistem kapur-silika-alumina (CaO-SiO2-Al2O3) yang dimodifikasi karena adanya persen tertentu MgO dalam terak. Gambar 6 menunjukkan diagram fasa sistem CaO-Al2O3-SiO2-10 % MgO.

Gbr 6 Diagram fasa sistem CaO-Al2O3-SiO2-10 % MgO

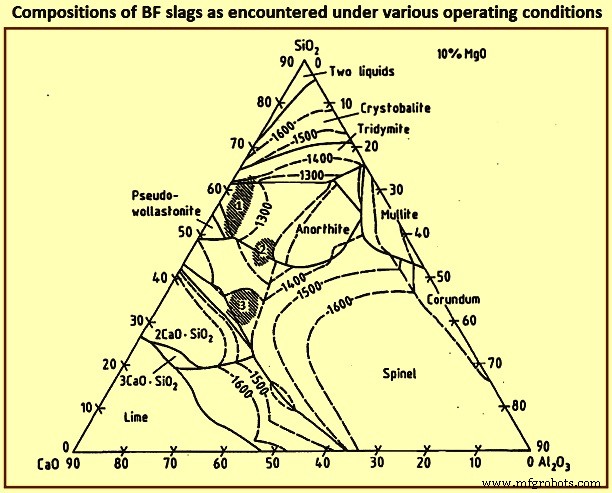

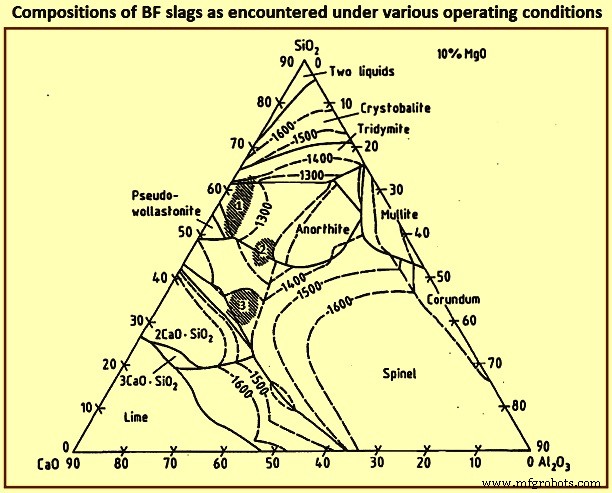

Komposisi terak BF seperti yang ditemui di bawah berbagai kondisi operasi ditunjukkan pada Gambar 7. Desulfurisasi logam panas meningkat dengan kebasaan terak, yaitu dengan meningkatnya kandungan CaO dan / atau MgO, wilayah 1 pada Gambar 7, karenanya, dapat digunakan hanya untuk pengolahan beban belerang rendah. Karena konstituen gangue biasanya membentuk terak dengan kebasaan rendah, wilayah 1 sebagian besar mewakili komposisi terak tanpa penambahan fluks. Tungku dapat dioperasikan pada suhu yang relatif rendah karena titik leleh yang rendah. Wilayah 2 dicapai untuk beban kandungan besi rendah dengan konstituen gangue asam. Mode operasi ini berlaku, dan membutuhkan desulfurisasi ekstensif dari logam panas di luar BF. Pencapaian kebasaan yang menghasilkan desulfurisasi yang memadai di dalam tungku membutuhkan penambahan kapur (CaO) yang besar yang mengarah ke volume terak yang tinggi dan karenanya laju kokas yang lebih tinggi. Wilayah 3 mewakili komposisi terak yang disukai di seluruh dunia untuk tanur sembur besar. Dalam hal ini, tergantung pada kandungan alumina, dolomit harus ditambahkan untuk memenuhi kandungan MgO yang dibutuhkan.

Gbr 7 Komposisi slag BF seperti yang ditemukan dalam berbagai kondisi pengoperasian

Tab 1 menunjukkan komponen optimal terak BF. Terak dengan kebasaan yang lebih tinggi (B) seperti yang ditunjukkan pada Tab 1 mendukung kondisi pelunakan yang optimal. Kisaran pelunakan dan pelelehan konstituen gangue adalah sekitar 80 derajat C hingga 130 derajat C untuk B=0,5, dan sekitar 20 derajat C hingga 50 derajat C untuk B =2. Karena suhu leleh yang lebih tinggi dari terak yang sangat basa dan energi ekstra yang dibutuhkan karena jumlah penambahan fluks yang lebih besar, maka kebasaan terak dipertahankan di sekitar 1,2.

| Tab 1 Komposisi optimal terak BF |

| Al2O3 | CaO | MgO | SiO2 |

| % | % | % | % |

| 5 | 43 | 16 | 36 |

| 10 | 44 | 14 | 32 |

| 15 | 44 | 12,5 | 28.5 |

| 20 | 45 | 11 | 24 |

| 25 | 48 | 8 | 19 |

| 30 | 56 | 5 | 9 |

| 35 | 54 | 4 | 7 |

Properti terak

Sifat fisik dan kimia terak terutama merupakan fungsi dari komposisi dan suhu terak. Berikut ini menjelaskan hubungan ini untuk tujuan mengembangkan tren umum.

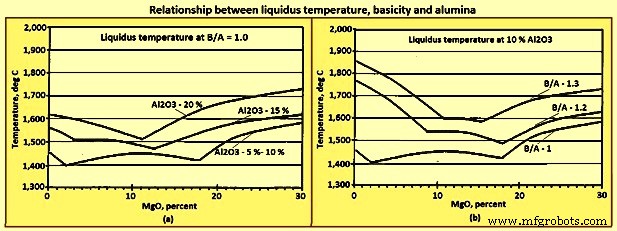

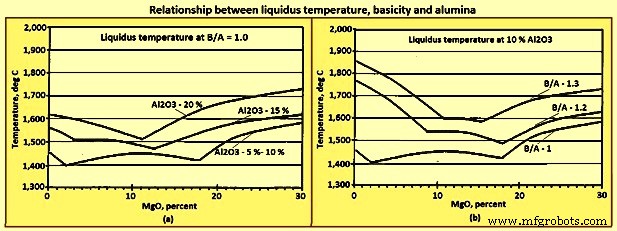

Suhu cairan – Hubungan suhu dan komposisi liquidus untuk empat komponen utama terak direpresentasikan pada diagram fase kuaterner. Gambar 8 telah dihasilkan dari bidang terner dari diagram fase kuaterner. Gambar 8a dan 8b bukan merupakan diagram fasa. Ada dua kecenderungan umum yang diturunkan dari angka-angka ini. Yang pertama adalah bahwa suhu cairan meningkat dengan meningkatnya (Al2O3) dan B/A, dan yang kedua adalah bahwa (MgO) dalam kisaran 8% hingga 14% cenderung meminimalkan kenaikan suhu cairan yang disebabkan oleh peningkatan baik (Al2O3) atau B/A.

Gbr 8 Hubungan suhu cairan, kebasaan, dan alumina

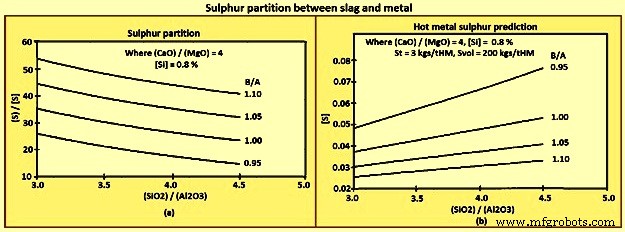

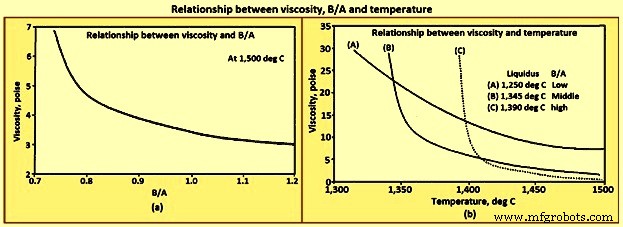

Viskositas – Viskositas adalah ukuran kuantitas gaya yang dibutuhkan untuk mengubah bentuk material dan dilaporkan dalam satuan yang disebut 'ketenangan'. Semakin tinggi viskositas, semakin besar gaya yang dibutuhkan untuk menyebabkan cairan mengalir. Untuk tujuan perbandingan mengingat bahwa pada 20 derajat C, viskositas air adalah 0,01002 poise, viskositas terak yang dapat diterima adalah sekitar 2 hingga 5 poise, dan viskositas SiO2 cair berada di urutan 100.000 poise. Viskositas tinggi SiO2 cair disebabkan oleh struktur polimer. Penguraian struktur polimer oleh oksida basa menurunkan viskositas. Penurunan viskositas semua terak cair dengan meningkatnya B/A ditunjukkan pada Gambar 9a. Secara umum, viskositas campuran cair / padat meningkat dengan meningkatnya jumlah padatan tersuspensi. Dampak suhu pada viskositas terak jauh lebih tinggi pada suhu di bawah suhu liquidus daripada di atas suhu liquidus seperti yang ditunjukkan pada Gambar 9b.

Gbr 9 Hubungan antara viskositas, B/A dan suhu

Ada dua tren umum yang terlihat untuk viskositas. Di atas suhu liquidus, viskositas terak cair menurun dengan meningkatnya suhu dan B/A. Pada temperatur di bawah temperatur liquidus, viskositas menurun dengan meningkatnya temperatur, dan penurunan B/A.

Rasio partisi sulfur – Pembuatan besi BF adalah proses desulfurisasi yang sangat baik dibandingkan dengan proses pembuatan baja karena perbedaan potensial oksigen dari terak proses. Pengaruh potensial oksigen pada desulfurisasi dapat ditunjukkan dengan menggunakan persamaan (CaO) + [S] =(CaS) + (FeO), dimana potensial oksigen ditunjukkan oleh (FeO). Semakin tinggi (FeO) semakin reaksi didorong ke kiri dan semakin tinggi [S]. Terak pembuatan baja dengan (FeO) dari 15% sampai 25%, oleh karena itu, terak desulfurisasi lebih lemah daripada terak perapian BF dengan (FeO) kurang dari 1%.

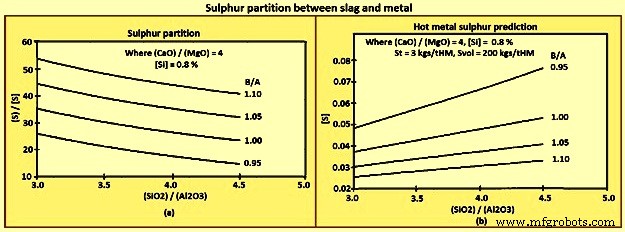

Pada dasarnya semua belerang ke dalam BF meninggalkan tungku dalam logam panas dan terak. Hubungan untuk prediksi [S] dapat dikembangkan berdasarkan neraca massa belerang untuk satu ton logam panas, sesuai dengan persamaan (i) di bawah, dan istilah partisi belerang yang ditentukan sesuai dengan persamaan (ii) di bawah. Prediksi [S], dengan persamaan (iii) di bawah, diturunkan dengan mensubstitusi [S] dari persamaan (i) ke dalam persamaan (ii) dan kemudian diselesaikan untuk [S].

Persamaan (i) adalah St =[S] /100 x 1,010 + (S) /100 x Svol di mana 1,010 adalah kg logam panas dalam satu ton logam panas termasuk kehilangan hasil 1%, St adalah pemuatan belerang yang berat total belerang dalam kg/tHM. Svol adalah volume terak yang merupakan berat terak dalam kg/tHM. Persamaan (ii) Sp =(S) /[S] di mana Sp adalah rasio partisi belerang. Persamaan (iii) adalah [S] =St x 100 / (Sp x Svol + 1,010).

Terak Sp dapat diprediksi berdasarkan persamaan (iv) Sp =147,7 x BB + 37,7 x [Si] – 190 dan persamaan (v) BB ={(CaO) + 0,7(MgO)} / {0,94(SiO2) + 0,18 (Al2O3)}. Di sini BB adalah dasar seperti yang didefinisikan oleh rasio lonceng. Perlu dicatat bahwa koefisien dalam persamaan (iv) telah dikembangkan dari analisis regresi tungku tertentu. Persamaan (iv) dan persamaan (v) telah digunakan untuk membangun Gambar 10(a), dan persamaan (iii), persamaan (iv), dan persamaan (v) telah digunakan dalam konstruksi Gambar 10 (b).

Gbr 10 Partisi belerang antara terak dan logam

Tren umum yang dapat diturunkan dari persamaan dan gambar di atas adalah (i) [S] menurun dengan penurunan St dan peningkatan Sp dan Svol, (ii) namun, Sp biasanya meningkat dengan B/A, (iii) CaO lebih baik desulfurizer daripada MgO, dan (iv) Al2O3 memiliki efek yang lebih kecil pada Sp daripada SiO2.

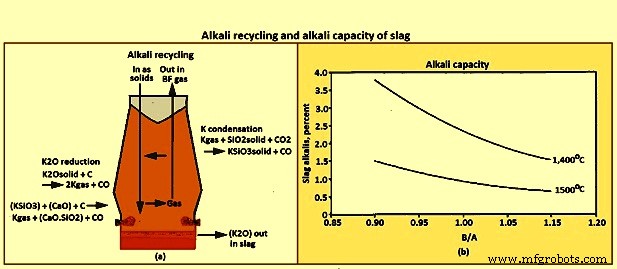

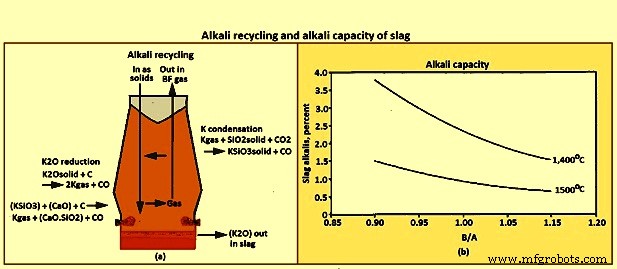

Kapasitas alkali – Fenomena 'refluxing' atau 'recycling' terjadi di BF karena aliran aliran balik gas versus padatan / cairan, terutama untuk belerang, seng, dan alkali. Daur ulang kalium alkali (K) ditunjukkan pada Gambar 11a. Fenomena daur ulang adalah ketika suatu elemen bergerak ke bawah tungku dalam fase padat atau cair, bereaksi untuk membentuk spesies gas di daerah suhu tungku yang lebih tinggi, kemudian bergerak kembali ke tungku sebagai gas, di mana ia bereaksi dan diserap oleh padatan. / fase cair di wilayah suhu tungku yang lebih rendah. Hasil daur ulang dalam konsentrasi internal yang jauh lebih tinggi dari elemen daur ulang daripada konsentrasi masuk atau keluar dari tungku. Misalnya pembebanan internal K bisa 10 kg/tHM, ketika bahan yang diisi hanya berisi 2 kg/tHM.

Alkalis tidak bermanfaat, tetapi banyak efek merusak pada BF. Alkali diserap oleh refraktori, kokas, dan bijih yang menyebabkan degradasi refraktori dan kokas, dan pembengkakan bijih. Alkali juga dapat membentuk keropeng yang dapat mengelupas sehingga mengganggu kondisi termal tungku, atau menumpuk dan menyempitkan beban dan aliran gas. Alkali tidak dapat dihindari karena terkandung dalam semua batu bara, kokas, dan pada tingkat yang lebih rendah bijih. Pemuatan alkali harus diminimalkan sedapat mungkin.

Sebagian dari alkali meninggalkan tungku di gas atas, kuantitas menjadi fungsi dari profil suhu atas. Alkali yang tersisa harus dihilangkan dalam terak. Kemampuan terak untuk menghilangkan alkali dari tungku disebut sebagai kapasitas alkali terak. Hubungan kapasitas alkali dengan komposisi terak dan suhu ditunjukkan pada Gambar 11b. Secara umum kapasitas alkali meningkat dengan B/A yang lebih rendah, dan dengan suhu yang lebih rendah.

Gbr 11 Daur ulang alkali dan kapasitas alkali terak

Aktivitas silika – [Si] yang dihasilkan tergantung pada bahan beban, operasi tungku, dan kimia terak. Pengaruh kimia terak ditunjukkan pada persamaan [Si] =(SiO2) x GSiO2 / GSi x Keq / (P pangkat 2)co. Di sini CO adalah karbon mono-oksida. Persamaan ini dikembangkan dari konstanta kesetimbangan, persamaan Keq ={ASi x (P pangkat 2)co} / { ASiO2 x Ac}, untuk reaksi yang diberikan dalam persamaan (SiO2) + 2C =[Si] + 2COgas, definisi aktivitas (SiO2) dan [Si], persamaan ASiO2 =(SiO2) x GSiO2 dan persamaan ASi =[Si] x GSi, dan dengan asumsi bahwa aktivitas karbon dalam tungku sama dengan satu. Kecenderungan yang ditunjukkan oleh Persamaan [Si] =(SiO2) x GSiO2 / GSi x Keq / (P pangkat 2)co adalah bahwa [Si] menurun seiring dengan penurunan (SiO2).

Faktor desain terak

Pada beberapa BF, komposisi slag khas yang terbentuk dari gangue dalam bijih dan abu kokas adalah 9% CaO, 5% MgO, 75% SiO2, dan 10% Al2O3. Terak dari komposisi ini memiliki suhu liquidus orde 1.600 derajat C dan tidak mengalir dengan baik bahkan di atas suhu liquidusnya. Oleh karena itu, CaO dan MgO ditambahkan ke beban untuk 'mengalirkan' gangue dan abu sehingga menghasilkan suhu dan karakteristik aliran liquidus yang dapat diterima.

Desain terak dasar adalah pemilihan jenis dan jumlah fluks yang akan digunakan dengan beban dan kokas untuk menghasilkan terak dengan sifat yang dapat diterima. Pilihan beban dan kokas sebagian besar didorong oleh masalah ekonomi seperti sumber lokal versus impor dan tingkat manfaat. Kekuatan pendorong ekonomi ini telah menghasilkan berbagai komposisi terak di seluruh dunia.

Faktor umum yang harus dipertimbangkan dalam merancang terak untuk operasi normal adalah (i) suhu liquidus, yaitu terak harus benar-benar cair di perapian dan rumah tuang, (ii) viskositas, yaitu terak harus memiliki viskositas rendah, fluiditas tinggi, sehingga mengalir dari perapian dan ke bawah runner rumah cor, (iii) kapasitas belerang yaitu Sp harus cukup untuk menghasilkan logam panas dengan kandungan belerang dalam spesifikasi, (iv) kapasitas alkali, yaitu, kapasitas alkali terak harus cukup untuk mencegah pembentukan alkali di tungku, (v) kontrol silikon logam panas, yaitu, efek kimia terak pada [Si] harus dipertimbangkan, (vi) volume terak, yaitu, volume terak harus cukup tinggi untuk berkontribusi pada stabilitas sifat terak dan kualitas logam panas, tetapi tidak terlalu tinggi untuk membutuhkan bahan bakar yang berlebihan atau berkontribusi pada ketidakstabilan tungku, (vii) sifat kuat, yang adalah, sifat terak harus tidak peka terhadap variasi normal variasi dalam operasi tungku mungkin, khususnya suhu logam panas, dan (viii) penggunaan akhir, yaitu persyaratan penggunaan akhir terak harus dipertimbangkan.

Desain terak adalah untuk mengenali bahwa faktor-faktor di atas tidak independen dan bahwa desain selalu melibatkan penyeimbangan faktor-faktor di atas untuk menyelesaikan tren yang saling bertentangan (Tab 2).

| Tab 2 Tren normal yang saling bertentangan |

| Parameter yang diinginkan | Dasar | Al2O3 |

| Turunkan suhu cairan | Turunkan | Turunkan |

| Viskositas lebih rendah | Lebih tinggi | |

| Penghapusan K lebih tinggi | Turunkan | Turunkan |

| Turunkan [S] | Lebih tinggi | Lebih tinggi |

| Turunkan [Si] | Lebih tinggi | Lebih tinggi |

Dua contoh desain terak dijelaskan di bawah ini. Pada contoh pertama (Tab 3), masalahnya adalah meningkatkan penghilangan alkali tanpa meningkatkan [S]. Penyelesaian masalah adalah meningkatkan volume terak melalui penggunaan tambahan SiO2 dalam beban, sekaligus mengurangi kebasaan terak.

| Tab 3 Contoh merancang terak untuk meningkatkan pembuangan K2O |

| Dasar | Slag volume | K2O | K2O removed | (S) | S removed |

| B/A | kgs/tHM | % | kgs/tHM | % | kgs/tHM |

| 1.10 | 225 | 0.47 | 1.30 | 1.82 | 5.00 |

| 1.05 | 282 | 0.55 | 1.55 | 1.77 | 5.00 |

| 1.00 | 290 | 0.63 | 1.85 | 1.72 | 5.00 |

| 0.95 | 298 | 0.71 | 2.10 | 1.68 | 5.00 |

The issue in the second example (Tab 4) is to lower the [Si] without negatively impacting the other properties of slag and furnace operation. The resolution of the issue is to decrease the (SiO2) by increasing the (Al2O3) using quartzite, a high (Al2O3) burden material, while holding the (CaO) and (MgO) constant. The change in slag chemistry results into a decrease of both [Si] and [S].

| Tab 4 Example of designing slags with lower [Si] |

| Period | Unit | Base | Number 1 | Number 2 | Number 3 |

| Basicity | | 1.12 | 1.13 | 1.13 | 1.12 |

| (MgO) | % | 11.8 | 11.5 | 11.7 | 11.5 |

| (Al2O3) | % | 7.8 | 10.2 | 10.3 | 11.7 |

| [Si] | % | 0.76 | 0.53 | 0.54 | 0.49 |

| [S] | % | 0.043 | 0.031 | 0.029 | 0.026 |

Slag after the BF

The use of BF slag is driven by the economics of processing and market demand. In the place, where the processing and marketing is performed by the organization producing the slag, the markets tend to be local in nature with minimal processing. As per the present trend, independent organizations take ownership of the liquid slag at the end of the slag runner which has led to wider markets with more extensive processing. The product slag can be classified by the rate of cooling.

Air-cooled slags are those produced with low cooling rates. These are slags which are solidified in pits and frequently cooled with water sprays. The largest uses for air cooled slag are in road construction, railroad ballast, and aggregate. Air-cooled slag has also been used in the production of cement, mineral wool insulation, roofing, and glass.

Pelletized and granulated slags are those produced with high cooling rates. Pelletized slag is produced by pouring liquid slag onto a rotating drum, sometimes with water. Granulated slags are produced by either pouring the liquid slag directly into a large slag pit of water or through the use of high pressure water sprays which breaks the slag up into droplets. Rapidly cooled slags have been used for the same applications as air-cooled slags. The high glass content of rapidly cooled slags makes it particularly suitable for Portland cement production.