Tundish dan Perannya dalam Pengecoran Baja Berkelanjutan

Tundish dan Peranannya dalam Pengecoran Baja Berkelanjutan

Pengecoran baja terus menerus adalah proses yang banyak digunakan dan merupakan langkah penting dalam produksi baja. Pangsa baja cor terus-menerus di seluruh dunia telah meningkat secara signifikan sejak diperkenalkannya proses pengecoran kontinu pada 1950-an. Saat ini pangsa ini sekitar 97%. Namun, bersamaan dengan peningkatan penggunaan proses ini, ada persyaratan kualitas yang ketat yang menjadi sangat penting dalam menghadapi peningkatan throughput mesin continuous casting dan dimensi yang lebih besar dari produk cor.

Dalam proses pengecoran kontinu, untuk mentransfer baja cair dari sendok baja yang penuh ke cetakan, digunakan wadah perantara, yang disebut tundish. Tundish terletak di atas cetakan, untuk menerima baja cair dari sendok baja yang penuh dan memasukkannya ke cetakan dengan kecepatan yang diatur. Diperlukan untuk mengirimkan baja cair ke cetakan secara merata dan pada laju dan suhu keluaran yang dirancang tanpa menyebabkan kontaminasi oleh inklusi. Baja cair mengalir keluar dari sendok ke tundish yang menghubungkan proses metalurgi sekunder terputus dengan proses pengecoran kontinu.

Tundish menghaluskan aliran, mengatur umpan baja ke cetakan dan membersihkan logam. Sisa-sisa logam yang tertinggal di dalam tundish dikenal sebagai tengkorak tundish dan perlu dihilangkan, biasanya dengan cara mekanis (menggores, memotong). Memo yang dipulihkan dengan cara ini biasanya didaur ulang dalam proses pembuatan baja.

Tundish melakukan peran penting sebagai wadah penyangga antara proses batch ladle dan proses pengecoran kontinu. Ini juga merupakan bejana metalurgi terakhir sebelum pengecoran kontinu dan karenanya, ia memainkan peran penting dalam menghasilkan baja dengan komposisi, suhu, dan kualitas yang benar. Fungsi ini menjadi semakin penting selama beberapa dekade terakhir dengan persyaratan yang semakin ketat untuk kualitas produk baja.

Kontribusi tundish dalam proses pengecoran kontinyu adalah (i) untuk mencapai stabilitas aliran baja cair yang memasuki cetakan pengecoran, dan pada gilirannya, untuk mencapai kecepatan pengecoran yang konstan, (ii) untuk melemparkan urutan panas, ( iii) mengganti sendok baja kosong yang penuh dengan sendok baja penuh tanpa mengganggu aliran baja cair dalam cetakan, (iv) untuk membuat kadar campuran dengan baja dari dua kadar berbeda dari dua panas yang berbeda, jika diperlukan, ( v) untuk memberikan kemungkinan untuk mencegah inklusi dan terak memasuki tundish dan dengan demikian tergelincir ke dalam cetakan, (vi) untuk meningkatkan pemisahan inklusi oksida, (vii) untuk mempertahankan ketinggian baja cair yang stabil di atas nozel ke cetakan, sehingga menjaga aliran baja konstan dan karenanya kecepatan pengecoran konstan juga, dan (viii) untuk memberikan pola aliran yang lebih stabil ke cetakan.

Fungsi utama dari tundish adalah menjadi reservoir baja antara sendok baja yang padat dan cetakan, dan dalam kasus mesin pengecoran kontinu multi-untai untuk mendistribusikan baja cair ke dalam cetakan yang berbeda. Tundish memastikan umpan baja cair ke mesin pengecoran kontinu selama penggantian sendok baja, sehingga bertindak sebagai penyangga baja cair. Karena tundish bertindak sebagai reservoir baja cair selama periode periode penggantian sendok dan karena tundish terus memasok baja cair ke cetakan ketika baja cair yang masuk telah berhenti karena perubahan sendok, itu membuat pengecoran berurutan oleh sejumlah sendok. layak.

Tundish adalah bejana berlapis tahan api dengan berbagai kemungkinan geometri. Ini adalah wadah terbuka berjajar tahan api berbentuk persegi panjang yang dapat memiliki penutup berlapis tahan api di bagian atas. Ada beberapa jenis dan bentuk tundish. Tundish biasanya berbentuk memanjang dan geometris sederhana. Bentuk tundish biasanya persegi panjang, tetapi delta, dan bentuk 'T' juga terkadang digunakan. Salah satu desain tundish yang umum untuk mesin pengecoran kontinu billet dan bloom multi-untai adalah bentuk bak dengan offset kotak tuang di titik tengah. Untuk mesin slab continuous casting, tundish biasanya berbentuk kotak pendek atau bak.

Tundish dirancang untuk menghasilkan baja cair pada tingkat keluaran yang dirancang tanpa fluktuasi besar dalam aliran. Laju aliran terutama dikendalikan oleh kedalaman lelehan. Kontrol lebih lanjut dari aliran keluar dapat dilakukan dengan batang penghenti atau gerbang geser. Jumlah outlet tergantung pada jenis casting yang dilakukan. Jumlah cetakan yang digunakan tundish untuk mengirimkan baja cair biasanya 1 hingga 2 untuk mesin pengecoran kontinu slab, 2 hingga 6 untuk mesin pengecoran kontinu bloom dan 2 hingga 8 untuk mesin pengecoran kontinu billet.

Bagian bawah tundish memiliki satu atau lebih lubang dengan gerbang geser atau batang penghenti untuk mengontrol aliran logam. Ini digunakan untuk memasukkan baja cair ke dalam cetakan mesin pengecoran kontinu, untuk menghindari percikan dan memberikan aliran yang lebih lancar. Kecepatan pengiriman baja cair ke dalam cetakan dijaga konstan dengan menjaga kedalaman baja cair dalam konstanta tundish.

Sebuah tundish sering dibagi menjadi dua bagian. Bagian pertama disebut bagian saluran masuk yang biasanya memiliki kotak tuang dan di mana baja cair diumpankan dari sendok. Bagian kedua disebut bagian outlet dari mana baja cair dimasukkan ke dalam cetakan. Aliran penuangan dari sendok diarahkan ke bawah ke posisi di dasar tundish yang dilindungi dengan bantalan benturan tahan aus. Posisi ini biasanya sejauh mungkin dari nosel tundish untuk meminimalkan turbulensi. Di lokasi lain, tundish dilapisi dengan lapisan tahan api.

Tundish menyediakan aliran baja cair yang berkelanjutan dan bertindak sebagai perangkat pemurnian sekunder. Perilaku aliran dalam tundish pengecoran kontinu mendominasi kualitas dan kebersihan produksi baja. Penyempurnaan baja cair dalam tundish dilakukan melalui flotasi pada inklusi non-logam di permukaan atas selama tinggalnya. Inklusi mengambang ini dihilangkan dari permukaan. Aliran fluida tundish memainkan peran penting dalam mengontrol penghapusan inklusi dan perhitungan waktu tinggal. Untuk mencapai karakteristik aliran tundish yang optimal, perangkat kontrol aliran dikerahkan.

Perangkat kontrol aliran yang berbeda seperti bendungan, bendung, sekat berlubang, dll. Biasanya diatur sepanjang tundish. Jalur yang lebih panjang dari baja cair lebih disukai untuk memperpanjang waktu tinggal baja cair di tundish untuk mempromosikan pengapungan inklusi makro. Perangkat kontrol aliran juga mengurangi efek merugikan dari turbulensi pada permukaan baja cair, aliran baja cair memasuki cetakan, dan daerah mati.

Pengoptimalan aliran Tundish diperlukan sehubungan dengan ukuran, bentuk, keausan, dan baffle serta untuk prediksi waktu pencampuran. Manfaat dari optimasi aliran tundish adalah (i) meningkatkan waktu pencampuran dan homogenisasi, (ii) identifikasi daerah aliran tidak aktif (air mati), (iii) daerah memperpanjang keausan tahan api, (iv) pemisahan inklusi non-logam, dan (v) pengendalian stratifikasi suhu.

Nozel untuk melindungi aliran penuangan terhadap reoksidasi antara sendok dan tundish, dan tundish dan cetakan, digunakan saat ini hampir pada semua mesin pengecoran kontinu, setidaknya saat pengecoran baja bermutu tinggi. Mereka terletak di sepanjang bagian bawahnya untuk distribusi baja cair ke cetakan. Kedua nozel yang dikendalikan stopper dan gerbang geser dari berbagai desain digunakan untuk mengontrol aliran baja dari sendok ke tundish dan dari tundish ke cetakan. Permukaan bebas baja cair dalam tundish biasanya ditutupi dengan fluks tundish untuk menghindari reoksidasi dan kehilangan panas dari baja cair.

Laju pelepasan baja cair dikendalikan oleh lubang nosel dan tekanan ferostatik (ketinggian baja cair dalam tundish) di atas nosel. Bor yang berbeda dipilih tergantung pada ukuran bagian yang dicor dan kecepatan casting yang dibutuhkan. Nozel yang dikendalikan batang penghenti digunakan untuk pengecoran pelat dan bagian besar ketika baja yang dibunuh aluminium diproduksi. Dalam aplikasi ini, laju pelepasan baja cair melalui nosel dikontrol secara manual atau otomatis dengan pengaturan kepala penghenti sehubungan dengan bukaan nosel. Nozel yang terlalu besar sebelumnya digunakan untuk pengecoran aluminium baja mati karena penumpukan alumina sehingga kepala penghenti dapat dinaikkan untuk mengimbangi pengurangan laju aliran.

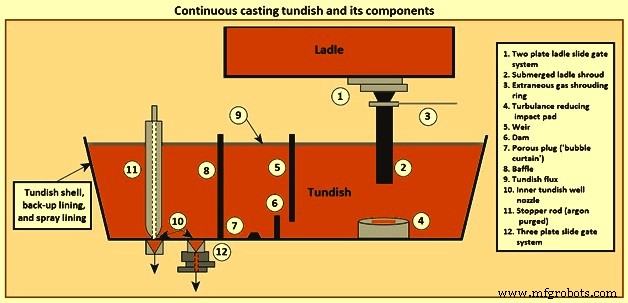

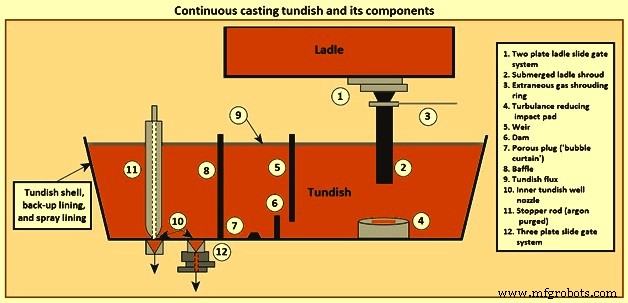

Perkembangan terkini dalam praktik deoksidasi bersama dengan penggunaan gelembung argon melalui kepala stopper dan unit nosel telah meminimalkan masalah penumpukan alumina. Perkembangan lain dalam mengontrol aliran baja cair dari tundish adalah penerapan sistem pintu geser yang serupa dengan yang digunakan pada ladle. Sistem gerbang geser untuk tundish biasanya terdiri dari tiga jenis pelat dan juga dapat menyediakan kemampuan untuk mengganti nozel selama pengecoran serta mengubah ukuran nosel. Gambar 1 menunjukkan tundish pada mesin continuous casting beserta komponennya..

Gbr 1 Continuous casting tundish dan komponennya

Tundish biasanya dipanaskan terlebih dahulu sebelum pengecoran untuk meminimalkan kehilangan panas dari baja cair selama tahap awal pengecoran dan dengan demikian menghindari pemadatan logam, terutama di area nosel kritis. Penutup tundish juga digunakan untuk mengurangi kehilangan panas radiasi selama operasi pengecoran.

Mobil tundish digunakan untuk pemindahan tundish. Ini adalah kereta self-propelled yang mengangkut tundish. Setiap tundish dipanaskan sampai suhu tinggi oleh alat pemanas pada posisi siaga dan diangkut ke stasiun pengecoran dengan mobil tundish segera sebelum pengecoran dimulai. Selain fungsi perjalanan, mobil tundish terdiri dari fungsi pengangkat untuk memasukkan nosel pencelup yang diatur di bagian bawah setiap tundish ke dalam cetakan, fungsi pemusatan untuk mengatur posisi nosel yang terendam, dan fungsi kontrol level baja cair otomatis untuk menjaga baja cair pada tingkat yang konstan untuk memisahkan kotoran dengan flotasi. Ukuran mobil tundish biasanya bertambah dengan bertambahnya jumlah untaian, dan gangguan dengan peralatan yang berdekatan menjadi lebih ketat. Oleh karena itu, diperlukan mekanisme yang ramping dalam hal dinamika struktur.

Mobil Tundish biasanya memiliki desain setengah gantung dan dipasang di platform operasi utama. Biasanya bertenaga hidrolik dan digunakan untuk menopang dan membawa tundish untuk pengecoran atau pemanasan. Salah satu perangkat penting dari kontrol level baja cair otomatis adalah alat penimbangan, yang diperlukan untuk mengukur berat baja cair di setiap tundish dengan akurasi tinggi sementara berat berubah dari waktu ke waktu. Mobil Tundish menggabungkan mekanisme penimbangan untuk pengukuran berat agar berat baja cair dapat terus dipantau.

Dari perspektif kondisi mapan dan non-mapan, tundish diperlukan untuk menyediakan (i) volume yang cukup untuk menjembatani pertukaran ladle, (ii) kedalaman operasi yang sesuai, (iii) distribusi aliran yang seragam ke semua helai, (iv) waktu tinggal yang optimal untuk flotasi inklusi, (v) permukaan yang tenang, (vi) isolasi termal dan kimia, termasuk refraktori yang sesuai, dan (vii) kemampuan berat drainase rendah untuk mengoptimalkan hasil.

Tundish sebagai bejana reaktor metalurgi

Ada permintaan konstan untuk baja dengan sifat yang ditingkatkan, seperti peningkatan kekuatan, keuletan, daya tahan, dan ketahanan korosi, yang diperlukan untuk berbagai macam aplikasi. Ada juga keinginan untuk membuat proses pembuatan baja lebih hemat energi dan biaya dan untuk mengatasi masalah lingkungan. Masalah ini telah mendorong evolusi tundish menjadi reaktor metalurgi, dengan fungsi melakukan kontrol akhir atas sifat lelehan sebelum pengecoran untuk mendapatkan produk baja akhir dengan sifat mekanik yang diinginkan.

Karena tundish adalah tahap akhir dalam proses pembuatan baja sebelum pengecoran, tundish juga memberikan kesempatan terakhir untuk kontrol komposisi baja cair. Bentuk utama dari kontrol komposisi dalam tundish adalah dengan membatasi jumlah dan ukuran inklusi non-logam dalam baja cair saat pengecoran berlangsung.

Selama transfer baja cair melalui tundish, baja cair berinteraksi dengan refraktori, terak, dan atmosfer. Dengan terus menekankan pada kualitas baja, kini semakin jelas bahwa tundish memiliki fungsi yang jauh lebih penting sebagai reaktor metalurgi kontinu daripada yang dibayangkan semula. Oleh karena itu, desain dan pengoperasian tundish yang tepat penting untuk menghasilkan baja dengan komposisi dan kualitas yang ketat. Tundish modern dirancang untuk memberikan kesempatan maksimum untuk melakukan berbagai operasi metalurgi seperti pemisahan inklusi, flotasi, paduan, modifikasi inklusi dengan perlakuan kalsium, kontrol superheat, homogenisasi termal dan komposisi, yang mengarah pada pengembangan area terpisah pemurnian sekunder baja, disebut sebagai 'metalurgi tundish'.

Selama bertahun-tahun, telah terjadi perubahan dramatis dalam tundish casting kontinu. Dari sekadar reservoir dan bejana distribusi, tundish saat ini dipandang sebagai bejana pemurnian baja. Tundish hari ini juga memenuhi fungsi metalurgi tertentu seperti memberi makan baja cair ke cetakan pada tingkat yang terkendali, dan homogenisasi termal dan kimia dll. Tundish juga berfokus pada peningkatan terus-menerus dari banyak parameter terkait kualitas seperti dinamika fluida, insulasi termal, inklusi flotasi dan pembuangan, dan pengambilan hidrogen, dll.

Tundish pengecoran kontinu memiliki beberapa peran yang mencakup (i) penghubung penting dalam rantai kualitas pembuatan baja, (ii) pemurnian kontinu dan (iii) pemancar sinyal metalurgi. Inti dari proses tetap bahwa tundish yang tidak terkendali menjadi kontaminan daripada pemurnian. Tidak dapat disangkal bahwa tundish adalah bagian dari praktik baja bersih seperti halnya sendok di depannya dan cetakan di sebelahnya. Jika kualitas yang dibangun ke dalam baja dalam proses pembuatan baja primer dan sekunder hilang dalam tundish, kemampuan untuk menghasilkan produk berkualitas yang memenuhi aplikasi yang dimaksudkan sepenuhnya bergantung pada pemulihan dalam cetakan. Ini adalah tugas yang jauh lebih sulit, mengingat terbatasnya waktu dimana baja berada dalam batas-batas cetakan, yang memberikan kemampuan terbatas untuk membersihkan baja pada tahap terakhir sebelum pemadatan lengkap.

Permukaan atas tundish perlu dilindungi dari atmosfer. Pada sebagian besar mesin pengecoran kontinu, hal ini dicapai dengan penambahan lapisan fluks tundish. Lapisan fluks tundish menciptakan terak permukaan. Selain kebutuhan untuk penyerapan inklusi, fungsi utama dari lapisan terak tundish adalah isolasi termal, isolasi kimia, dan penyangga terak sendok. Penutup terak tundish dapat berupa campuran kimia multi-komponen yang direkayasa secara kompleks seperti fluks dasar ( rasio kapur / silika lebih besar dari 2), atau yang sederhana seperti terak asam isolasi kimia murni, seperti abu sekam padi yang dibakar atau tanah diatom, yang keduanya pada dasarnya terdiri dari silika.

Tundish dipandang sebagai pencemar baja cair. Penyebab utama pembentukan inklusi dan kontaminasi baja cair termasuk produk deoksidasi, produk erosi lapisan ladle baja, entrainment slag ladle yang terbawa dari ladle, entrainment tundish slag oleh fluktuasi yang berlebihan terutama di zona inlet, re-oksidasi baja melalui udara dalam tundish, pengendapan inklusi pada suhu yang lebih rendah seperti inklusi TiO2, erosi lapisan tundish, dan emulsifikasi berbagai terak ke dalam baja cair. Kontaminasi yang cukup besar biasanya terjadi selama periode transien dari pengecoran berurutan yaitu selama penggantian sendok pada transisi dua pemanasan.

Kontaminasi atau inklusi harus diapungkan dari baja cair selama alirannya melalui tundish sebelum baja cair dimasukkan ke dalam cetakan mesin pengecoran. Inklusi dapat dihilangkan dengan mekanisme yang meliputi (i) peningkatan daya apung dan penyerapan ke terak atas, (ii) transportasi aliran fluida, (iii) flotasi gelembung gas argon, (iv) pertumbuhan inklusi oleh tumbukan dan 'Pematangan Ostwald dan pengapungan ' dan (v) penyerapan inklusi ke lapisan refraktori. Tujuan inklusi akhir meliputi terak atas, lapisan (penghapusan aman) dan cetakan (kemungkinan cacat pada produk cor jika tidak dikeluarkan dalam cetakan).

Jumlah dan ukuran inklusi dalam lelehan yang keluar dari tundish dikurangi dengan mencegah pembentukan dan pertumbuhan inklusi dalam tundish, serta dengan menghilangkan inklusi yang terbawa dari sendok ke tundish. Oleh karena itu, praktik yang benar juga harus diikuti selama pengoperasian ladle untuk menurunkan jumlah inklusi yang terkandung dalam baja cair yang dikirim ke tundish.

Fungsi penting lainnya dari tundish adalah untuk mengontrol suhu baja cair yang dikirim ke proses pengecoran kontinu. Karena penuangan baja cair dari sendok bisa memakan waktu hingga satu jam, suhu aliran masuk berubah seiring waktu. Digabungkan dengan kehilangan panas pada tundish itu sendiri, suhu baja cair yang dicor dapat diperkirakan berfluktuasi selama urutan pengecoran. Namun, suhu baja cair mempengaruhi kualitas dan sifat produk, operasi mesin pengecoran, dan keausan tahan api. Oleh karena itu diinginkan untuk membatasi fluktuasi dan menjaga suhu sedekat mungkin dengan nilai optimal. Karena tundish beroperasi sebagai tangki penyangga, fluktuasi suhu baja cair yang dikirim ke mesin pengecoran dapat dikurangi secara signifikan jika pencampuran dalam tundish mencukupi.

Beberapa penelitian telah dilakukan pada tundish untuk memaksimalkan manfaat dari waktu tinggal yang tersedia untuk flotasi dan asimilasi produk reaksi dari baja cair ke dalam fase terak. Produk reaksi dapat berupa produk deoksidasi, reoksidasi, pengendapan, emulsifikasi dan/atau pemasukan komponen refraktori ke dalam baja cair, dan dengan demikian mencakup inklusi asli dan eksogen. Berdasarkan pilihan desain tundish yang baik, pengoperasian tundish perlu diarahkan untuk (i) mempromosikan flotasi inklusi dengan memaksimalkan waktu tinggal, (ii) untuk memastikan asimilasi inklusi oleh terak yang tertawan dan non-korosif, (iii) untuk mengurangi kerugian termal dan kimia dari baja cair, (iv) meminimalkan korsleting dan daerah mati, dan (v) menawarkan kepada operator desain yang optimal untuk kualitas dan hasil.

Aliran melalui tundish adalah fenomena hidrodinamika. Ini termasuk aliran fluida turbulen fase tunggal, aliran fluida multi fase jika gas disuntikkan dari selubung sendok, distribusi waktu tinggal, pertumbuhan inklusi dengan gerakan dan pemindahannya, pencampuran dan transisi kadar, transportasi energi panas, dan pembentukan vortex di awal. dan akhir pengecoran. Tujuan optimasi aliran fluida di tundish adalah untuk mencapai pola aliran terbaik untuk menghilangkan inklusi dari baja cair. Optimalisasi aliran di tundish dapat dicapai melalui bentuk tundish dan perangkat kontrol aliran seperti penghambat turbulensi, bantalan tumbukan, baffle, bendung, dan bendungan. Sebuah tundish harus dirancang sedemikian rupa untuk mewujudkan aliran yang optimal dan karenanya kebersihan yang lebih tinggi dengan menyediakan (i) waktu tinggal rata-rata yang tinggi, (ii) turbulensi kecil yang parah, volume hubung singkat dan mati, (iii) volume aliran laminar yang besar wilayah, (iv) koagulasi paksa di zona turbulen yang sesuai dan inklusi mengambang, berasimilasi dengan terak penutup dan (v) menghindari 'mata terbuka (merah)' menciptakan permukaan baja cair yang tidak tertutup terhadap penyerapan udara.

Dasar untuk menemukan solusi untuk tantangan metalurgi tundish, ada beberapa persyaratan dasar. Persyaratan ini termasuk (i) penggunaan ukuran tundish yang sesuai untuk kecepatan dan persyaratan transisi bengkel, (ii) panas harus dikirim tepat waktu dengan baja cair pada suhu yang tepat, dan dibersihkan dengan benar, (iii) memaksimalkan kinerja terbuka bebas sendok , (iv) pembukaan panas yang terendam dan terselubung sepenuhnya, (v) pemanfaatan deteksi dan pemutus terak sendok otomatis untuk menghindari oksida yang mudah direduksi dalam terak, pelapis dan refraktori, (vi) merancang terak untuk memenuhi aplikasi persyaratan, (vii) memastikan sistem transfer tidak mengalami kebocoran atau aspirasi udara, (viii) merancang perangkat kontrol aliran tundish (termasuk bantalan benturan) untuk memaksimalkan flotasi dan meminimalkan transisi, (ix) menjalankan tundish secara maksimal volume selama operasi kondisi tunak, (x) pemanfaatan teknologi seperti pembersihan gas inert untuk meminimalkan efek transien, (xi) pemantauan suhu terus menerus, jika memungkinkan, (xii) menghindari suhu besar kembali berayun untuk mempertahankan aliran tundish yang stabil, (xiii) memahami dan memecahkan akar penyebab masalah penyumbatan, dan, (xiv) memaksimalkan hasil dan produktivitas tanpa membahayakan keselamatan manusia dan jamur.

Lapisan tahan api tundish

Lapisan Tundish adalah bagian penting lain dari sistem metalurgi. Lapisan harus inert dan tidak berkontribusi pada inklusi eksogen dalam baja. Refraktori Tundish dapat dibagi menjadi dua kategori yaitu (i) refraktori pelapis, dan (ii) perangkat kontrol aliran.

Refraktori yang berbeda terkait dengan tundish termasuk bahan pelapis tundish (baik lapisan permanen dan bekerja), bendungan dan bendung, bantalan benturan, sistem kontrol aliran (penghenti mono-blok atau gerbang geser), perlindungan aliran tuang antara tundish dan cetakan (selubung atau nosel masuk terendam ), nozzle tundish, dan blok tempat duduk. Bendungan dan bendung terbuat dari papan magnesit atau bata alumina. Baja cair dari tundish ke cetakan diumpankan oleh nosel yang dicelupkan ke dalam baja cair di dalam cetakan. Nozel masuk terendam harus tahan terhadap korosi dan spalling. Penyumbatan nozzle juga penting. Nosel entri terendam isostatik yang ditekan dengan silika leburan grafit alumina biasanya digunakan.

Refraktori dalam tundish diperlukan untuk produksi yang berkualitas tanpa gangguan, aman, dan, tentu saja, dalam proses pengecoran. Bersifat pengorbanan, refraktori memiliki dampak biaya dan kualitas yang terukur pada proses produksi baja, dan karenanya harus dikendalikan. Dalam memanfaatkan aliran dan energi baja dalam tundish, refraktori membantu mengubah tundish menjadi bejana pemurnian yang berkelanjutan, baik melalui keberadaan fisiknya maupun dengan reaksi kimia yang terkontrol.

Bahan pelapis tundish memiliki pengaruh langsung pada kualitas baja cair, karena mendekati tahap pemadatan. Lapisan kerja tundish tetap bersentuhan dengan baja dan erosi dimulai pada antarmuka baja-udara cair dengan fluktuasi level baja cair di tundish. Oksida logam berbeda yang ada dalam baja cair adalah bahan pengikis utama untuk lapisan tahan api tundish.

Lapisan tahan api tundish memiliki waktu hidup yang ditentukan tergantung pada kualitas lapisan dan jenis terak tundish. Reaksi kimia antara lapisan lapisan kerja tahan api dan terak tundish sangat penting terutama dalam kasus di mana ada pengecoran urutan tinggi.

Diinginkan bahwa refraktori tundish memenuhi sejumlah fungsi yang berbeda yang meliputi ketahanan terhadap baja cair (suhu solidus tinggi), ketahanan terhadap terak tundish, konduktivitas panas rendah (sifat isolasi termal yang baik), stabilitas yang baik (tidak ada erosi refraktori selama pengecoran) , resistensi yang tinggi terhadap kejutan termal, kelembaman kimia, perlu sekali pakai setelah digunakan, dan harga yang wajar. Refraktori tundish selanjutnya harus memiliki potensi oksigen rendah, ketahanan mekanis yang baik, deskulling mudah, dan pengambilan hidrogen rendah oleh baja.

Baik refraktori pada baja kontak tundish secara langsung atau tidak, pemilihan atau penerapan yang salah dari bahan-bahan ini dapat memiliki konsekuensi yang merusak, dan dapat mempengaruhi keselamatan personel yang mengoperasikan. Hal terpenting untuk melindungi terhadap potensi penetrasi baja dan akhirnya tundish breakout tidak hanya untuk memilih bahan dengan insulasi yang sesuai, kekuatan panas, dan sifat tahan erosi, tetapi juga untuk menghindari sambungan langsung. Langkah-langkah dalam refraktori memberikan kesempatan bagi baja untuk membeku, jika menembus, dengan baja yang ditenggelamkan memberikan beberapa ukuran retensi cairan di atasnya.

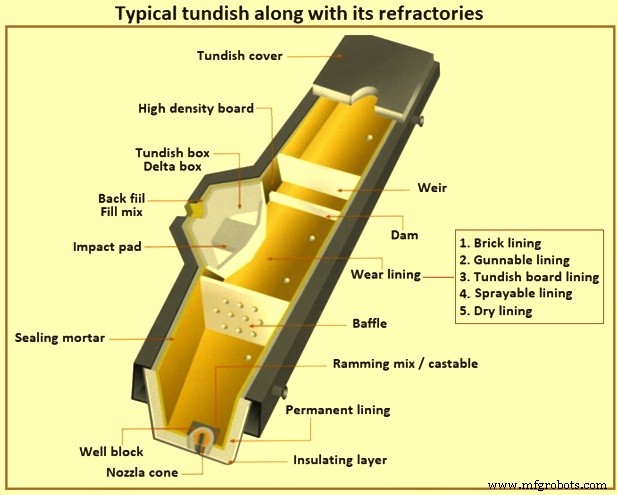

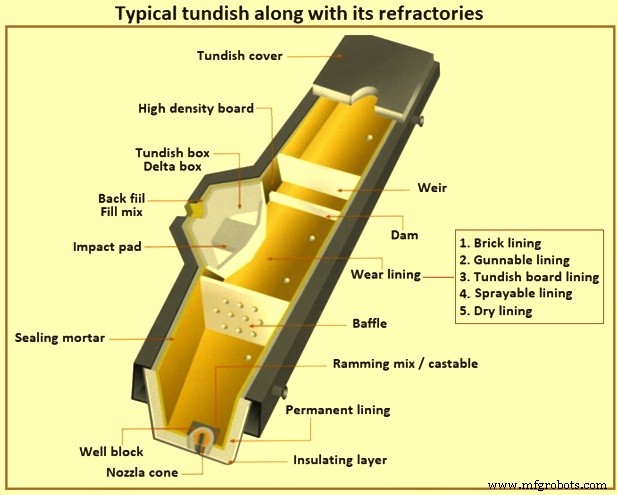

Refraktori yang digunakan dalam tundish harus memiliki stabilitas tinggi dan sifat khusus. Tundish adalah salah satu area yang paling penting dari aplikasi refraktori dan juga merupakan salah satu 'pusat kendali biaya' terbesar dalam proses pengecoran kontinu. Berbagai refraktori yang terkait dengan tundish adalah bahan pelapis tundish (lapisan permanen dan kerja), bendungan dan bendung, bantalan benturan, sistem kontrol aliran (penghenti blok mono atau gerbang geser tundish), pelindung aliran penuangan antara tundish dan cetakan (selubung atau nosel masuk terendam) , nosel tundish, dan blok tempat duduk. Untuk lapisan tundish ada sejumlah praktik pelapisan yang berbeda. Gambar 2 menunjukkan tipikal tundish beserta refraktorinya.

Gbr 2 Khas tundish beserta refraktorinya

Praktik pelapisan tahan api tundish yang berbeda dapat dikategorikan ke dalam lima jenis utama yaitu (i) pelapis bata, (ii) pelapis yang dapat ditembak, (iii) pelapis papan tundish, (iv) pelapis yang dapat disemprotkan, dan (v) pelapis kering.

Lapisan bata – Konsep lapisan bata tahan api telah digunakan untuk lapisan tundish awalnya ketika pengecoran kontinyu diperkenalkan pada 1950-an. Lapisan ini terbuat dari batu bata alumina tinggi dan pada dasarnya merupakan perpanjangan dari praktik refraktori sendok ke tundish. Ada sejumlah kesulitan yang terkait dengan jenis pelapisan ini yang mengarah pada pengembangan praktik pelapisan alternatif.

Lapisan yang dapat ditembakkan – Lapisan gunnable telah dimulai secara komersial di Jepang untuk mengatasi beberapa masalah yang terkait dengan lapisan bata. Awalnya ini berbasis alumino-silikat dan kemudian diubah menjadi berbasis magnesit atau tipe dasar untuk membantu praktik metalurgi. Lapisan ini memberikan struktur bebas sambungan monolitik dan deskulling yang relatif lebih baik tetapi sedikit yang diperoleh dalam hal waktu pemanasan awal atau kehilangan panas karena kepadatan yang relatif tinggi dari lapisan senjata. Masih ada kecenderungan lapisan retak dan terkelupas selama pemanasan awal yang cepat. Hal ini juga menghalangi penggunaan lapisan tembak untuk latihan start dingin.

Lapisan papan tundish – Jenis lapisan keausan tundish baru diperkenalkan pada pertengahan tahun 1970-an. Lapisan ini terdiri dari sistem papan yang terdiri dari papan tahan api berdensitas rendah, sangat terisolasi, sekali pakai, dibentuk sebelumnya, dan diawetkan. Deskulling yang mudah, tidak ada investasi peralatan, dan biaya varietas silika yang rendah juga berkontribusi pada popularitasnya di antara banyak pembuat baja. Awalnya papan berbasis silika digunakan yang hanya memungkinkan praktik 'mulai dingin'. Papan berbasis magnesit diperkenalkan pada pertengahan 1980-an untuk memenuhi persyaratan pra-panas, yaitu, praktik 'mulai panas' untuk pertimbangan hidrogen rendah dalam pembuatan baja berkualitas paduan tinggi. Namun, padatnya tenaga kerja, adanya sambungan dan backing pasir, dan kerusakan dll tetap menjadi kendala yang melekat pada sistem pelapisan papan. Namun, sistem pelapis papan populer di tempat-tempat di mana biaya tenaga kerja rendah dan teknologi aplikasi tidak tersedia.

Lapisan yang bisa disemprot – Pengembangan lapisan yang dapat disemprot telah dilakukan untuk mengatasi kesulitan yang terkait dengan praktik pelapisan lainnya dan untuk mendorong otomatisasi sistem pelapis tundish. Dalam sistem pelapisan yang dapat disemprotkan ini, bubur kental dapat diangkut setelah melalui pencampuran, dan akhirnya diendapkan ke tundish setelah 'atomisasi' dengan udara terkompresi. Sistem aplikasi robotik pertama ditugaskan pada tahun 1982 yang dari paruh kedua tahun 1980-an mulai digunakan secara luas karena manfaat yang signifikan dari kepadatan yang ditempatkan lebih rendah dan kontrol yang lebih baik dari ketebalan lapisan daripada lapisan bersenjata. Tidak perlu lagi mentransfer bubuk kering setelah fluidisasi (seperti yang dipersyaratkan dalam penembakan). Ini memungkinkan penambahan serat dan bahan kimia lainnya ke dalam massa dan pencampuran dan pengendapan yang homogen menjadi kenyataan. Lapisan dapat dipanaskan terlebih dahulu dan gips diambil dalam mode 'mulai panas', atau dibiarkan dingin hingga suhu kamar dan diambil sebagai tundish 'mulai dingin'. Saat menyembuhkan, lapisan yang dapat disemprotkan perlu dikontrol untuk memastikan integritas lapisan dan ini menuntut agar lapisan permanen tundish idealnya di bawah 100 derajat C untuk penempatan yang memuaskan. Proses basah seperti lapisan yang dapat disemprot dengan penambahan air hingga 30% menurut beratnya dan adanya selang dan tumpahan dapat menyebabkan masalah kesehatan dan keselamatan operasional di pabrik baja. Meskipun demikian, sistem pelapis semprot ini berhasil menggabungkan banyak keuntungan papan dan penembakan, sekaligus menghilangkan kelemahan seperti sambungan, penahan pasir, kehilangan pantulan, masalah debu, dan insulasi yang buruk, dll.

Lapisan kering – Lapisan kering untuk tundish diperkenalkan di Eropa mungkin pada tahun 1986. Sistem ini berbeda dari semua proses sebelumnya dalam arti bahwa itu diterapkan dalam bentuk bubuk kering dan tidak memerlukan penambahan air untuk membentuk lapisan kerja tundish. Biasanya menggunakan ikatan resin (pengikat / reaksi katalis) yang diaktifkan dengan jumlah panas yang relatif rendah (sekitar 160 derajat C). Getaran mungkin diperlukan atau tidak, tergantung pada produk yang digunakan, tetapi penting untuk menggunakan yang pertama dan bubuk kering dimasukkan ke dalam celah antara lapisan permanen tundish dan yang pertama. Udara panas diperkenalkan pada sekitar 400 derajat C dan siklus pemanasan memakan waktu sekitar 45 menit dengan 30 menit lebih lanjut untuk pendinginan. Dengan demikian banyak waktu yang dapat dihemat. Sisi negatifnya, sistem kering memiliki insulasi yang lebih rendah karena kepadatan yang lebih tinggi.