Peran MgO dalam pencegahan korosi lapisan dalam tungku oksigen dasar

Peran MgO dalam pencegahan korosi lapisan dalam tungku oksigen dasar

Tujuan lapisan refraktori dalam tungku oksigen dasar (BOF) adalah untuk menyediakan ketersediaan tungku maksimum selama pengoperasian BOF untuk memenuhi persyaratan produksi dan untuk memastikan konsumsi refraktori spesifik serendah mungkin. Peningkatan umur lapisan BOF meningkatkan ketersediaannya dan karenanya memiliki efek positif pada produktivitas BOF dan pengurangan konsumsi refraktori spesifik.

Dalam praktek hari ini untuk pembuatan baja di BOF, batu bata berikat resin magnesia-karbon (MgO-C) dengan tambahan logam digunakan untuk melapisi BOF. Batu bata ini dibuat menggunakan campuran MgO kemurnian tinggi yang dilebur dan disinter, grafit kemurnian tinggi dengan kandungan karbon dalam kisaran 5% hingga 15%. Lapisan BOF yang dikategorikan biasanya dilakukan dengan berbagai tingkat batu bata untuk mendapatkan lapisan hemat biaya yang diinginkan. Terak pembuatan baja bertujuan untuk dijenuhkan dengan MgO. Percikan terak adalah praktik umum yang digunakan sekarang untuk mendapatkan umur lapisan yang lebih tinggi. Penggunaan laser juga dilakukan untuk mengukur ketebalan lapisan 360 derajat. Ketebalan lapisan/perawatan profil secara teratur dilakukan dengan campuran guniting berbasis MgO. Untuk menjalankan perannya dengan memuaskan, komposisi terak harus kompatibel dengan bahan refraktori yang digunakan dalam BOF.

Suhu di BOF, saat memproduksi baja, naik karena reaksi eksotermis yang terjadi selama proses pembuatan baja. Temperatur sadapan baja cair biasanya dipertahankan pada tingkat 1660 derajat C ke atas. Pada suhu ini terak pembuatan baja, jika tidak jenuh dengan MgO, mengambil MgO dari bahan pelapis BOF selama proses pembuatan baja dan mencoba menjadi jenuh. Dalam prosesnya, itu menghabiskan MgO dari lapisan dan menghasilkan keausan lapisan yang lebih cepat. Untuk meminimalkan keausan kimia lapisan refraktori berbasis MgO, slag pembuatan baja perlu dibuat jenuh atau bahkan sangat jenuh dengan MgO dengan menambahkan bahan yang kaya akan MgO, dalam BOF selama proses pembuatan baja. Bahan yang paling umum mengandung persentase MgO yang baik adalah dolomit terkalsinasi dan magnesit terkalsinasi. Bahan yang mengandung MgO yang dibebankan dalam BOF harus sangat reaktif dan tidak mati terbakar sehingga cepat larut dalam terak.

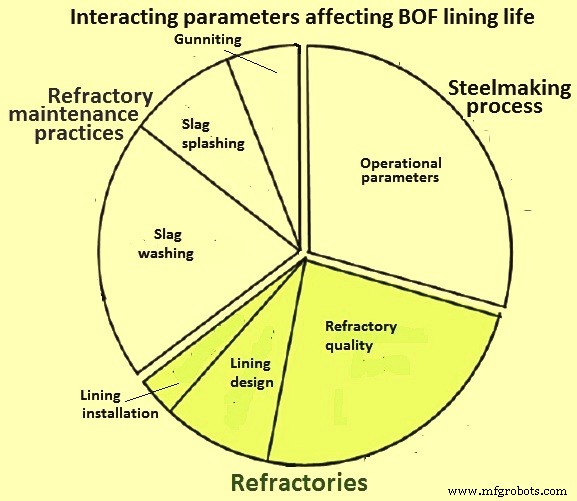

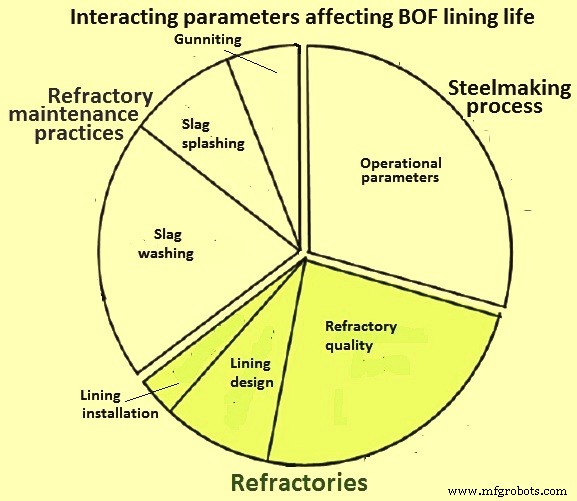

Umur lapisan berbeda dari tanaman ke tanaman karena adanya parameter interaksi yang berbeda di tanaman yang berbeda. Parameter yang berinteraksi ini terkait dengan (i) proses pembuatan baja, (ii) sifat refraktori, dan (iii) praktik perawatan refraktori seperti yang ditunjukkan pada Gambar 1.

Gbr 1 Parameter yang saling berinteraksi mempengaruhi umur lapisan BOF

Efek dari parameter yang berbeda pada umur lapisan ditunjukkan pada Tab 1.

| Tab 1 Pengaruh parameter yang berbeda pada umur lapisan BOF |

| No. Sl. | Parameter | Efek pada umur lapisan | Keparahan pengaruh |

| 1 | Logam panas | | |

| Si | Negatif | Sedang |

| Mn | Positif | Rendah |

| Ti | Negatif | Rendah |

| 2 | Terak pembuatan baja | | |

| Total konten Fe | Negatif | Tinggi |

| Kebasaan (CaO/SiO2) | Positif | Sedang |

| Penambahan CaF2 | Negatif | Sedang |

| Konten MgO | Positif | Tinggi |

| Konten Al2O3 | Negatif | Rendah |

| Penambahan jeruk nipis | Positif | Sedang |

| 3 | Parameter operasional | | |

| Suhu titik akhir | Negatif | Tinggi |

| Durasi hembusan | Negatif | Sedang |

| Tingkat produksi (panas/hari) | Positif | Sedang |

| Volume terak | Negatif | Rendah |

| Atmosfer (CO/CO2) | Positif | Sedang |

| Keterlambatan pengisian kapur | Negatif | Sedang |

| 4 | Desain BOF | | |

| Volume konverter | Positif | Rendah |

| Sudut kerucut | Positif | Rendah |

| Tombak pukulan multi-lubang | Positif | tinggi |

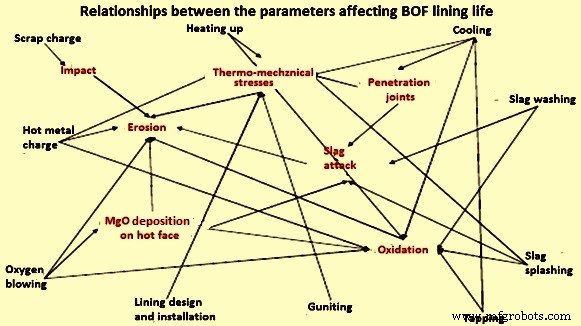

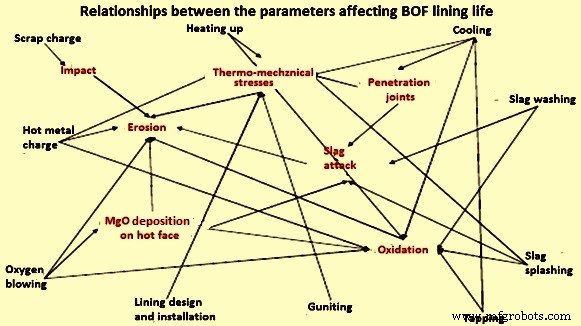

Hubungan antara berbagai parameter yang mempengaruhi umur lapisan BOF ditunjukkan pada Gambar 2.

Gbr 2 Hubungan antara parameter yang mempengaruhi umur lapisan BOF

Mekanisme keausan utama untuk refraktori di BOF adalah benturan, korosi, tegangan termo-mekanis, dan erosi selama proses pembuatan baja. Meskipun semua parameter penting tetapi korosi akibat pelarutan bahan tahan api dalam terak memiliki pengaruh besar pada umur lapisan. Ketika baja dibuat di BOF, berbagai oksida diproduksi yang difluks dengan kapur terkalsinasi untuk menghasilkan terak pembuatan baja. Terak pembuatan baja ini bersifat korosif dan terus menerus berhubungan dengan permukaan lapisan konverter. Jika terak tidak cocok dengan bahan pelapis, dan ketika kondisinya mendukung, maka pembubaran lapisan terjadi pada permukaan lapisan di mana terak menyentuh lapisan.

Kimia terak penting dalam beberapa cara. Batu bata MgO-C adalah refraktori dasar dan membutuhkan terak dasar, yang juga diperlukan untuk menghilangkan fosfor. Rasio kebasaan (CaO/SiO2) yang dibutuhkan dalam terak tergantung pada kandungan fosfor logam panas dan grade baja yang akan dibuat. Biasanya dipertahankan dalam kisaran 3 hingga 3,5.

Sifat fisika-kimia terak sangat mempengaruhi produktivitas proses pembuatan baja. Pembentukan terak yang aktif secara fisik dan kimia dengan cepat memfasilitasi penghilangan belerang dan fosfor dari lelehan. Ini mengurangi kehilangan logam dan pembentukan logam-regulus di terak; selanjutnya mengurangi keausan pada lapisan tahan api. Terak kental secara fisik tidak terlalu aktif dan memiliki kapasitas pemurnian yang rendah, sehingga proses reaksi terak dengan logam melambat. Terak kental seperti itu menyebabkan peningkatan kehilangan logam karena pembentukan regulus dan percikan terak yang terjadi. Ini sering menyebabkan tombak tersumbat serta pembentukan tengkorak di leher kapal.

Fluiditas terak yang sangat tinggi dari terak juga sangat tidak diinginkan karena meningkatnya keausan refraktori dari lapisan BOF. Oleh karena itu, pada akhir peniupan perlu diperoleh terak homogen yang cukup dapat mengalir, aktif secara fisik dan kimia dengan rasio kebasaan dalam kisaran 3 hingga 3,5 selama proses pembuatan baja di BOF.

Seperti diketahui, komposisi kimia terak BOF dan intensitas kerusakan lapisan bervariasi dalam berbagai tahap proses pembuatan baja di BOF. Tingkat kerusakan lapisan tertinggi diamati selama pembentukan terak dengan rasio kebasaan dalam kisaran 1 hingga 1,5 dan memiliki bilangan oksidasi tinggi (hingga 30% FeO). Oleh karena itu, perlu dibentuk slag dengan konsentrasi MgO maksimum yang mendekati saturasi untuk kondisi temperatur yang diinginkan pada periode awal blowing.

Untuk meningkatkan kandungan MgO dalam terak, penting untuk menggunakan fluks yang mengandung MgO. Konsumsi bahan pembentuk terak ditentukan dengan perhitungan, sesuai dengan komposisi bahan baku (logam panas dan skrap) dan terak yang diinginkan. Selama proses peleburan, komposisi sampel terak dapat berbeda dari nilai yang dihitung, dan potongan kapur yang tidak larut dapat ditemukan dalam sampel terak. Bisa juga terjadi bahwa operasi peleburan selesai dan terak dari komposisi yang diinginkan tidak terbentuk dan pengotor yang merugikan tidak sepenuhnya dihilangkan.

Sebuah studi simulasi kinetika kejenuhan terak dengan MgO dan proses interaksi bahan tahan api MgO–C dan terak dengan penambahan fluks MgO telah menunjukkan penurunan yang signifikan dalam laju pelarutan MgO dari batu bata di terak dengan peningkatan persen MgO dalam terak. Penurunan ini berada pada kisaran 2 hingga 2,25 kali lipat.

Terak dasar yang terbentuk juga berusaha untuk melarutkan MgO dari batu bata sampai tingkat kejenuhannya. Biasanya saturasi MgO terjadi pada tingkat sekitar 8% MgO dalam terak yang tergantung pada suhu dan keadaan oksidasi yang ada di dalam BOF. Oleh karena itu, jika MgO ditambahkan, yang biasanya dilakukan dalam bentuk dolomit terkalsinasi atau magnesit terkalsinasi, maka terak yang melarutkan MgO dari lapisan lebih disukai berkurang sebagian besar dan bahkan pembubaran tidak terjadi sama sekali jika semua kondisi menguntungkan dalam BOF. Ini dengan demikian mengurangi keausan lapisan BOF. Kimia terak sekali lagi terkait dengan keadaan oksidasi dan suhu karena kebasaan dan kandungan terak MgO diencerkan oleh FeO tingkat tinggi dan suhu meningkatkan laju reaksi kinetik.

Salah satu studi industri yang dilakukan memungkinkan tingkat disolusi refraktori dasar dalam terak dapat diperkirakan, tergantung pada kandungan MgO dalam refraktori. Dalam studi ini, proporsi MgO yang masuk ke terak dari lapisan ditemukan dengan menghitung keseimbangan material terak. Penelitian telah menunjukkan kecenderungan yang jelas terhadap penurunan disolusi MgO dari lapisan terak dengan peningkatan saturasi terak dengan MgO.

Dalam studi lain tentang penyelidikan laju disolusi MgO, oksida berbeda yang mengandung MgO telah ditambahkan ke dalam lelehan dan perubahan kandungan MgO telah ditentukan. Telah ditemukan bahwa pembentukan padat MgO dan FeO terjadi pada antarmuka terak FeO – CaO – SiO2 dan MgO yang disinter.

Jumlah bahan yang mengandung MgO yang akan diisi tergantung pada suhu penyadapan. Semakin tinggi suhu semakin tinggi persentase MgO yang dibutuhkan untuk membuat terak jenuh. Pada suhu sadapan 1660 derajat C hingga 1680 derajat C, lebih baik jika MgO dalam terak pembuatan baja dipertahankan di atas 10%.

Penambahan dolomit terkalsinasi dalam konverter juga memiliki keuntungan lain karena mengurangi konsumsi kapur terkalsinasi selama pembuatan baja. Selanjutnya 10% sampai 12% MgO dalam terak tidak memiliki efek yang berarti pada viskositas terak. Namun peningkatan viskositas terak, jika ada, dapat dikontrol dengan menggunakan bahan pengencer terak. Satu-satunya efek merugikan yang ditakuti dari terak MgO yang tinggi pada pembuatan baja adalah penghilangan fosfor yang buruk selama pembuatan baja.