Proses manufaktur

Pendinginan Kering Coke Panas

Coke dry quenching (CDQ) adalah proses penghematan energi yang digunakan selama produksi coke di baterai oven coke. Pabrik CDQ juga disebut pabrik pendingin kering coke (CDCP). Dalam proses tradisional CWQ (coke wet quenching), kokas merah panas yang dikeluarkan dari oven kokas didinginkan dengan menyemprotkan air ke kokas panas. Air yang digunakan untuk pendinginan diuapkan dan dilepaskan ke atmosfer. Masalah dengan sistem konvensional ini adalah hilangnya energi ketika energi panas dari kokas merah panas diubah menjadi uap yang diuapkan dan dilepaskan tanpa digunakan. Kelemahan lain adalah bahwa proses CWQ juga menghasilkan debu kokas di udara, dan karenanya, proses CWQ dikaitkan dengan emisi CO2 yang tinggi dan kehilangan energi panas.

Selama proses CWQ untuk pendinginan proses kokas oven, panas sensibel dari kokas panas dibuang ke atmosfer dan hilang. Selain itu, ada emisi yang terbawa udara (0,5 ton uap per ton kokas, yang sarat dengan fenol, sianida, sulfida, dan debu) dan sejumlah besar air (sekitar 0,6 cum per ton kokas) diperlukan untuk pendinginan basah. . Kontaminan dalam air juga dibuang ke lingkungan. Tab 1 menunjukkan perbandingan sifat khas dari kokas yang dihasilkan oleh proses CWQ dan proses CDQ.

| Tab 1 Perbandingan sifat khas kokas yang dihasilkan oleh proses CWQ dan CDQ | ||||

| No. Sl. | Parameter | Satuan | proses CWQ | proses CDQ |

| 1 | Konten air | % | 2-5 | 0,1-0,3 |

| 2 | Konten abu | % | 11,35 | 11,39 |

| 3 | Komponen yang mudah menguap | % | 0,5 | 0,41 |

| 4 | Ukuran partikel rata-rata | mm | 65 | 55 |

| 5 | Kecepatan angin coke (setelah dipotong pada -15 mm) | % | 10 | 13 |

| 6 | Porositas | % | 49 | 48 |

| 7 | Indeks drum | % | 83,5 | 85 |

| 8 | Kekuatan kokas setelah reaksi (CSR) | % | 58 | 60 |

Dalam proses CDQ, kokas merah-panas didinginkan oleh gas yang bersirkulasi dalam sistem tertutup, sehingga mencegah pelepasan debu kokas di udara. Energi panas dari kokas merah-panas, yang hilang dalam proses CWQ konvensional, dikumpulkan dan digunakan kembali sebagai uap dalam sistem CDQ. Teknologi ini menggunakan lebih sedikit bahan bakar fosil dan menghasilkan emisi CO2 yang lebih rendah, sehingga berkontribusi pada pencegahan pemanasan global. Saat ini, pabrik CDQ telah menarik banyak perhatian dunia karena pemulihan energinya yang efisien dan karakteristik pengurangan pencemaran lingkungan. Mereka dianggap sebagai fasilitas penting untuk tindakan balasan terhadap masalah lingkungan seperti pemanasan global oleh CO2 dan polusi udara. Dalam sebuah studi, di mana perhitungan penghematan energi telah dilakukan berdasarkan operasi proses CDQ yang ada, telah ditunjukkan bahwa 85 % dari panas buangan yang dihasilkan selama karbonisasi batubara diambil kembali oleh proses CDQ.

Sejarah

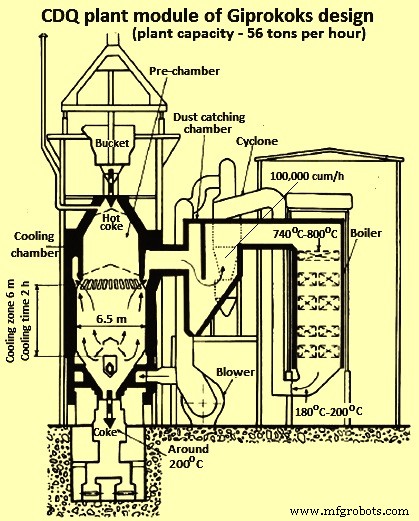

Teknik CDQ diperkenalkan di Swiss oleh Sulzer bersaudara pada tahun 1920-an. Beberapa dekade kemudian, konsepsi yang lebih baik dari proses CDQ untuk operasi berkelanjutan diproduksi oleh Institut Giprokok di Rusia. Setelah uji coba percontohan dan percontohan/komersial, instalasi pabrik CDQ skala penuh pertama ditugaskan pada tahun 1965 di Pekerjaan Besi dan Baja Cherepovets di Uni Soviet saat itu. Pada tahun 1978 sekitar 50 modul CDCP dengan kapasitas 56 ton per jam beroperasi di Uni Soviet saat itu. Selama dua dekade terakhir, proses CDQ telah diterima secara bertahap, meskipun proses CWQ masih populer. Namun, sejumlah besar pabrik CDQ beroperasi di banyak negara. Gambar 1 menunjukkan modul pabrik CDQ desain Giprokoks memiliki kapasitas 56 ton per jam.

Gbr 1 CDQ plant module desain Giprokoks memiliki kapasitas 56 ton per jam

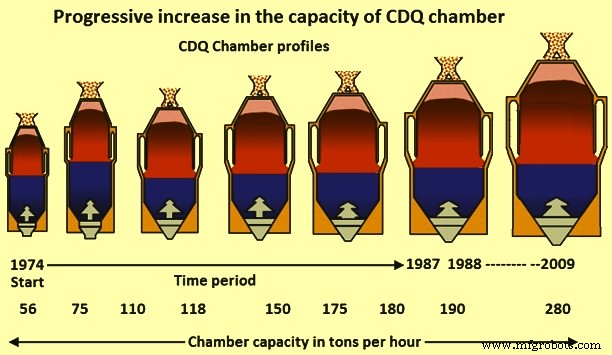

Jepang membeli lisensi dari Uni Soviet pada tahun 1975 dan tiga instalasi Jepang ditugaskan pada tahun 1976 – 77. Karena kapasitas produksi oven kokas meningkat dalam beberapa tahun terakhir, kapasitas CDQ juga dituntut untuk beradaptasi dengan tren yang berubah ini. Untuk mengikuti kecenderungan ini dan memenuhi berbagai kebutuhan pelanggan, pengembangan pabrik CDQ skala besar yang terdiri dari ruang tunggal (single-chamber CDQ) untuk pendinginan sejumlah besar coke telah dilakukan di Jepang. Untuk CDQ single-chamber, ketersediaan merupakan faktor yang sangat penting karena tidak ada fasilitas cadangan. Untuk mencapai ketersediaan tinggi, operasi yang stabil sangat penting. Namun, untuk operator yang tidak berpengalaman, sulit untuk mencapai operasi yang stabil dengan menyesuaikan berbagai parameter. Dalam beberapa tahun terakhir, teknologi otomasi baru untuk pabrik CDQ juga telah dikembangkan. Peningkatan progresif dalam kapasitas ruang CDQ sejak tahun 1975 ditunjukkan pada Gambar 2.

Gbr 2 Peningkatan progresif dalam kapasitas ruang CDCP sejak 1975

proses CDQ

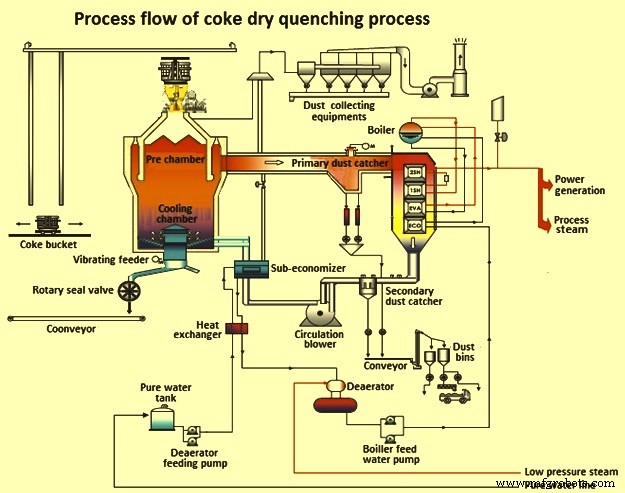

Kokas panas setelah mendorongnya dibawa dari baterai oven kokas ke pabrik CDQ di ember bukaan bawah yang disimpan di mobil pendingin. Bucket ini diangkat di pabrik CDQ oleh perangkat pengangkat/pengisi daya ke bagian atas ruang CDQ dan coke merah panas dibuang ke pra-ruang oleh perangkat pengisi daya. Kokas panas (suhu sekitar 1000 derajat C hingga 1100 derajat C) didinginkan di dalam ruangan oleh gas yang bersirkulasi. Di dalam ruangan, gas yang bersirkulasi bergerak berlawanan arah dengan gerakan kokas, yaitu gas yang bersirkulasi bergerak ke atas sementara kokas bergerak ke bawah oleh gravitasi.

Gas yang bersirkulasi di pabrik CDCP yang terus berjalan adalah gas campuran yang terutama terdiri dari nitrogen (N2) bersama dengan sejumlah kecil karbon di-oksida (CO2), karbon mono-oksida (CO), dan hidrogen (H2). Komposisi tipikal dari gas yang bersirkulasi adalah N2 – 70 % hingga 75 %, CO2 – 10 % hingga 15 %, CO – 8% hingga 10 %, dan H2 – 2% hingga 3%. Kokas panas, saat turun di dalam ruang, didinginkan hingga suhu yang kurang dari 200 derajat C oleh gas yang bersirkulasi yang dihembuskan dari zona bawah ruang pendingin dan dikeluarkan dari fasilitas pengosongan di bagian bawah ruang. Waktu berlalunya kokas melalui ruang adalah sekitar 5 jam hingga 6 jam. Parameter operasi tipikal untuk pabrik CDQ dengan kapasitas 56 ton/jam diberikan di Tab 2.

| Tab 2 Parameter umum untuk pabrik CDQ dengan kapasitas 56 ton/jam | |||

| No. Sl. | Parameter | Satuan | Nilai |

| 1 | Kapasitas | ton/jam | 56 |

| 2 | Suhu pengisian kokas | derajat C | 1.000 – 1.050 |

| 3 | Suhu keluaran kokas | derajat C | 200 |

| 4 | Suhu saluran masuk gas | derajat C | 170 |

| 5 | Suhu saluran keluar gas | derajat C | 800 -850 |

| 6 | Pembuatan uap | ton/jam | 25 |

| 7 | Tekanan uap | kg/cm persegi | 40 |

| 8 | Suhu uap | derajat C | 440 |

| 9 | Total volume gas | N cm/jam | 84,000 |

Gas sirkulasi suhu tinggi (sekitar 800 derajat C hingga 850 derajat C) setelah proses pertukaran panas di ruang pendingin melewati penangkap debu primer dan disuplai ke boiler. Sirkulasi gas setelah proses pertukaran panas di boiler didinginkan hingga sekitar 180 derajat C. Steam yang dihasilkan di boiler digunakan baik sebagai steam proses untuk keperluan umum, atau diubah menjadi steam bertekanan tinggi super panas untuk pembangkitan listrik. daya melalui generator turbin.

Gas yang bersirkulasi melewati penangkap debu sekunder ke dalam peniup sirkulasi gas, yang dengannya tekanannya ditingkatkan, dan komposisinya dikoreksi dengan penambahan gas N2 dan kemudian gas yang bersirkulasi disuntikkan di bagian bawah ruang CDQ. Jika perlu, sub-penghemat dipasang untuk menurunkan suhu sirkulasi gas menjadi sekitar 130 derajat C, meningkatkan efisiensi pendinginan ruang pendingin.

Ada beberapa fasilitas tambahan yang meliputi alat pemutus untuk mengeluarkan kokas dari chamber, sistem penghilang debu untuk menghilangkan debu dalam gas inert yang bersirkulasi, dan penangkap debu sekunder yang dipasang sebelum blower sirkulasi. Alur proses dari proses CDQ ditunjukkan pada Gambar 3.

Gbr 3 Alur proses dari proses CDQ

Manfaat proses CDQ

Proses CDQ memiliki banyak keunggulan dibandingkan dengan proses CWQ konvensional. Keuntungan utama dijelaskan di bawah ini.

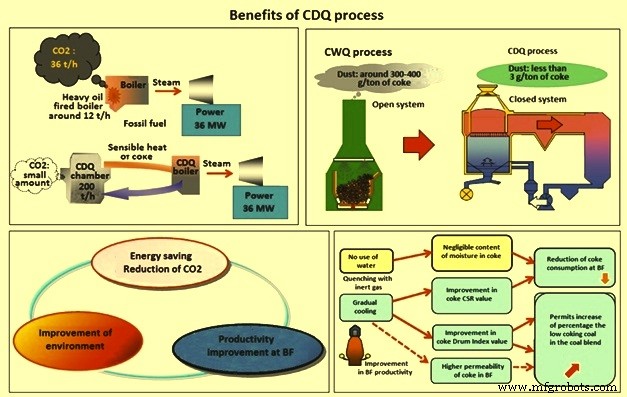

Pemanfaatan panas sensibel dari hot coke – Tenaga listrik dapat dihasilkan dengan pendinginan kering kokas tanpa konsumsi bahan bakar fosil. Ini mengarah pada pengurangan emisi CO2. Sebagai contoh (Gambar 4), CDQ dengan kapasitas 200 ton per jam (t/h) dapat menghasilkan daya listrik sekitar 36 MW. Untuk pembangkitan tenaga listrik yang sama dengan boiler berbahan bakar minyak berat, diperlukan 12 t/jam minyak berat dan ini menghasilkan 36 t/jam emisi CO2 ke atmosfer. Oleh karena itu, pabrik CDQ memberikan keuntungan ekonomis dan juga lingkungan. Karena memulihkan panas yang masuk akal dari kokas, ada penghematan energi bersih. Penghematan energi sekitar 0,25 Gkal/ton kokas. Proses CDQ dengan demikian memungkinkan pemanfaatan energi yang efektif yang tersebar ke atmosfer dalam proses CWQ.

Perlindungan lingkungan – Pada CDQ, tidak ada asap putih yang biasanya terlihat keluar dari quenching tower jika terjadi proses CWQ. Asap putih ini memiliki kandungan debu yang tinggi. Tidak adanya asap putih dalam kasus proses CDQ adalah karena semua proses tertutup seluruhnya. Hasilnya, lingkungan kerja di sekitar peralatan CDQ menjadi lebih baik.

Secara umum, dengan proses CWQ, debu kokas dalam jumlah besar (sekitar 300 g/t kokas hingga 400 g/t kokas) dikeluarkan yang terkandung dalam uap yang dikeluarkan ke lingkungan. Proses 'coke stabilizing quenching (CSQ) yang dikembangkan baru-baru ini mengurangi volume emisi debu. Namun proses CDQ masih lebih efisien dalam pencegahan emisi debu. Volume emisi debu dari CDQ kurang dari 3 g/t kokas (Gbr 4). Nilai ini telah meningkat lebih jauh dengan perbaikan berkelanjutan dari proses CDQ yang sedang berlangsung.

Proses CDQ juga ramah lingkungan dalam hal pencemaran air dan konservasi air. Ini karena tidak ada air yang digunakan dalam proses CDQ dibandingkan dengan proses CWQ di mana media pendinginannya adalah air.

Gbr 4 Manfaat proses CDQ

Kontribusi proses CDQ dalam peningkatan produktivitas di BF – Peningkatan kualitas kokas yang dihasilkan oleh proses CDQ mengarah pada peningkatan produktivitas di tanur sembur (BF). Mengenai kokas yang dihasilkan oleh proses CDQ, ia memiliki dua fitur unggulan dibandingkan dengan kualitas kokas yang dihasilkan oleh proses CWQ. Fitur-fitur ini adalah (i) kekuatan mekanik yang lebih tinggi dari kokas, dan (ii) kadar air yang sangat rendah dalam kokas (hampir nol). Fitur-fitur ini memberikan manfaat tertentu di BF yang dijelaskan di bawah ini.

Konsumsi bahan bakar dalam BF berkurang beberapa persen karena energi panas ekstra tidak diperlukan untuk penguapan uap air yang terkandung dalam kokas. Ini juga berkontribusi pada pengurangan CO2 di BF, dan peningkatan pembangkit listrik di TRT (turbin pemulihan tekanan atas) karena peningkatan suhu di bagian atas BF.

Dengan menggunakan kokas yang didinginkan dengan proses CDQ, permeabilitas dalam BF ditingkatkan karena kekuatan kokas yang tinggi. Permeabilitas yang lebih tinggi di BF meningkatkan efisiensi reaksi reduksi di BF, dan ini meningkatkan produktivitas logam panas dari BF. BF menggunakan kokas yang dihasilkan oleh proses CDQ memiliki operasi yang relatif lebih stabil. Selanjutnya, dengan meningkatnya kekuatan kokas, interior BF dapat mempertahankan permeabilitas yang cukup dan karenanya tingkat injeksi batubara bubuk yang lebih tinggi dapat dicapai di BF.

Peningkatan kualitas kokas – Kualitas kokas ditingkatkan dengan proses CDQ dibandingkan dengan kokas yang dihasilkan oleh proses CWQ. Kualitas kokas lebih stabil karena standar deviasi yang rendah (biasanya sekitar 1,25%). Kualitas kokas yang seragam membantu dalam operasi BF. Ini karena kokas didinginkan secara bertahap oleh gas yang bersirkulasi di ruang CDQ alih-alih pendinginan cepat dengan menyemprotkan air dengan pancaran air jika terjadi proses CWQ. Juga, reaksi air-gas dihindari. Peningkatan yang diharapkan pada kekuatan mekanik (indeks drum) sekitar 1,5% dan peningkatan kekuatan kokas setelah reaksi (CSR) sekitar 2,5%. Peningkatan ini karena kokas panas yang didinginkan secara bertahap oleh gas yang bersirkulasi, bebas dari pori-pori permukaan dan retakan internal yang umumnya ada pada kokas yang dipadamkan basah.

Secara umum terlihat bahwa tingkat peningkatan kekuatan kokas relatif lebih kecil, jika ada persentase tinggi dari batubara kokas bermutu tinggi dalam campuran batubara yang digunakan untuk karbonisasi batubara. Penggunaan batubara kokas rendah yang lebih tinggi dalam campuran batubara memberikan keuntungan biaya tambahan melalui proses CDQ.

Proses manufaktur

Proses peleburan untuk pembuatan besi Redsmelt adalah proses pembuatan besi baru berdasarkan dua langkah reduksi. Ini adalah (i) pra-reduksi bahan bantalan besi dalam tungku perapian putar (RHF), dan (ii) peleburan besi pra-reduksi panas (DRI, besi reduksi langsung). Awalnya tungku busur terendam

Karbonisasi Batubara untuk Produksi Coke Karbonisasi batubara adalah proses dimana batubara dipanaskan dan produk volatil (cair dan gas) dikeluarkan, meninggalkan residu padat yang disebut kokas. Karbonisasi batubara melibatkan pemanasan batubara ke suhu tinggi baik tanpa adanya oksigen (O2) atau

Quenching adalah proses perlakuan panas logam di mana benda kerja logam dipanaskan sampai suhu tertentu dan dipertahankan untuk jangka waktu tertentu, dan kemudian direndam dalam media pendinginan untuk pendinginan cepat. Quenching dapat meningkatkan kekerasan dan ketahanan aus benda kerja logam, se

@Haas_Automation kata Lihat yang bagus ini # Sampul pamflet Haas Europe dibuat di sini di CA oleh seniman grafis berbakat @ Haas Haas Panas