Mesin CNC

Banyak jenis baja memiliki respons yang menguntungkan terhadap metode perlakuan panas yang dikenal sebagai pendinginan. Salah satu kriteria terpenting dalam proses pemilihan material benda kerja adalah hardenability. Hardenability menggambarkan seberapa dalam logam dapat dikeraskan setelah pendinginan dari suhu tinggi, dan juga dapat disebut sebagai kedalaman pengerasan.

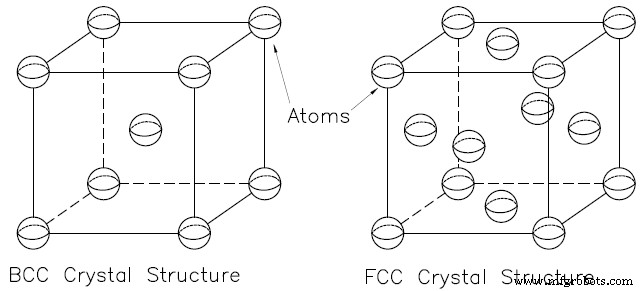

Tingkat pertama klasifikasi baja pada tingkat mikroskopis adalah struktur kristalnya, cara atom disusun dalam ruang. Konfigurasi Body-Centered Cubic (BCC) dan Face Centered Cubic (FCC) adalah contoh struktur kristal metalik. Contoh struktur kristal BCC dan FCC dapat dilihat di bawah ini pada Gambar 1. Perlu diingat bahwa gambar pada Gambar 1 dimaksudkan untuk menampilkan posisi atom dan jarak antar atom dilebih-lebihkan.

Tingkat klasifikasi selanjutnya adalah fase. Sebuah fase adalah bagian yang seragam dari suatu bahan yang memiliki sifat fisika dan kimia yang sama. Baja memiliki 3 fase berbeda:

Tingkat klasifikasi terakhir yang dibahas dalam artikel ini adalah struktur mikro. Tiga fase yang terlihat di atas dapat digabungkan untuk membentuk struktur mikro baja yang berbeda. Contoh struktur mikro ini dan sifat mekanik umumnya ditunjukkan di bawah ini:

Hardenability baja adalah fungsi dari kandungan karbon material, elemen paduan lainnya, dan ukuran butir theaustenite. Austenit adalah besi fase gamma dan pada suhu tinggi struktur atomnya mengalami transisi dari konfigurasi BCC ke konfigurasi FCC.

Pengerasan tinggi mengacu pada kemampuan paduan untuk menghasilkan persentase martensit tinggi di seluruh tubuh material saat pendinginan. Baja yang dikeraskan dibuat dengan mendinginkan material dengan cepat dari suhu tinggi. Ini melibatkan transisi cepat dari keadaan 100% austenit ke persentase tinggi martensit. Jika baja lebih dari 0,15% karbon, martensit menjadi bentuk kubik berpusat tubuh yang sangat tegang dan jenuh dengan karbon. Karbon secara efektif menutup sebagian besar bidang slip dalam struktur mikro, menciptakan material yang sangat keras dan rapuh. Jika laju pendinginan tidak cukup cepat, karbon akan berdifusi keluar dari fase austenitik. Baja kemudian menjadi perlit, bainit, atau jika disimpan cukup lama, ferit. Tak satu pun dari struktur mikro yang baru saja disebutkan memiliki kekuatan yang sama seperti martensit setelah temper dan umumnya dianggap tidak menguntungkan untuk sebagian besar aplikasi.

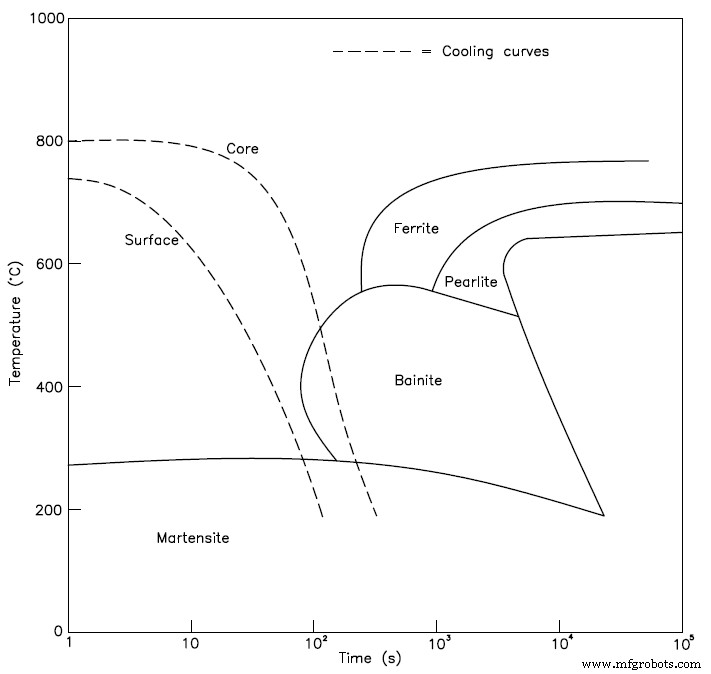

Selama proses pendinginan, panas harus ditransfer ke permukaan spesimen sebelum dapat dibuang ke media pendinginan. Akibatnya, laju pendinginan bagian dalam spesimen bergantung pada rasio luas permukaan terhadap volume. Semakin besar rasionya, semakin cepat spesimen akan mendingin dan oleh karena itu semakin dalam efek pengerasannya. Misalnya, batang silinder 3 inci dengan diameter 1 inci akan memiliki kemampuan pengerasan yang lebih tinggi daripada batang 3 inci dengan diameter 1,5 inci. Karena efek ini, bagian dengan lebih banyak sudut dan tepi lebih dapat diubah untuk pengerasan dengan pendinginan daripada bentuk biasa dan bulat. Gambar 2 adalah contoh diagram transformasi waktu-suhu (TTT) dari kurva pendinginan batang 95 mm yang didinginkan oli. Permukaan akan berubah menjadi 100% martensit sedangkan inti akan mengandung beberapa bainit dan dengan demikian memiliki kekerasan yang lebih rendah.

Penting untuk diingat bahwa paduan baja yang berbeda mengandung komposisi unsur yang berbeda. Rasio unsur-unsur ini relatif terhadap jumlah besi dalam baja menghasilkan berbagai sifat mekanik. Meningkatkan kandungan karbon membuat baja lebih keras dan lebih kuat tetapi tidak ulet. Elemen paduan utama baja tahan karat dalam kromium, yang memberikan logam ketahanan yang kuat terhadap korosi. Karena manusia telah mengotak-atik komposisi baja selama lebih dari satu milenium, jumlah kombinasi tidak terbatas.

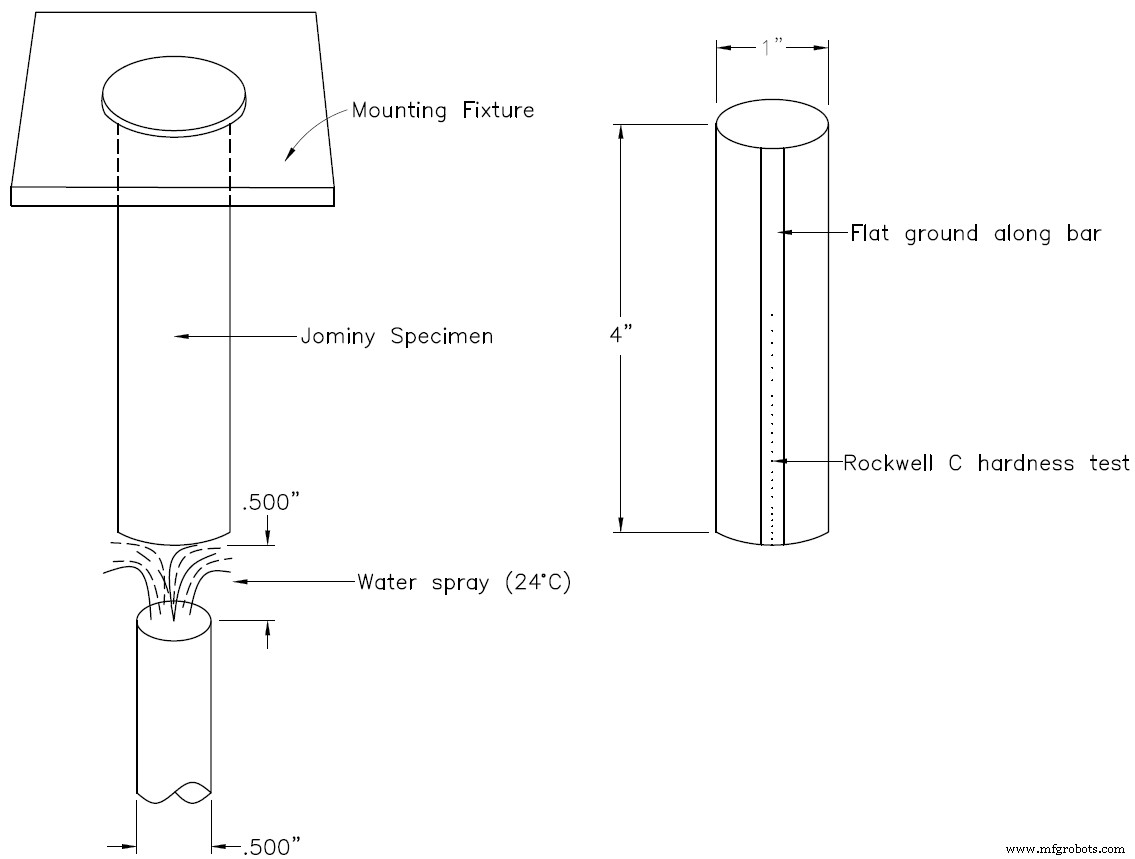

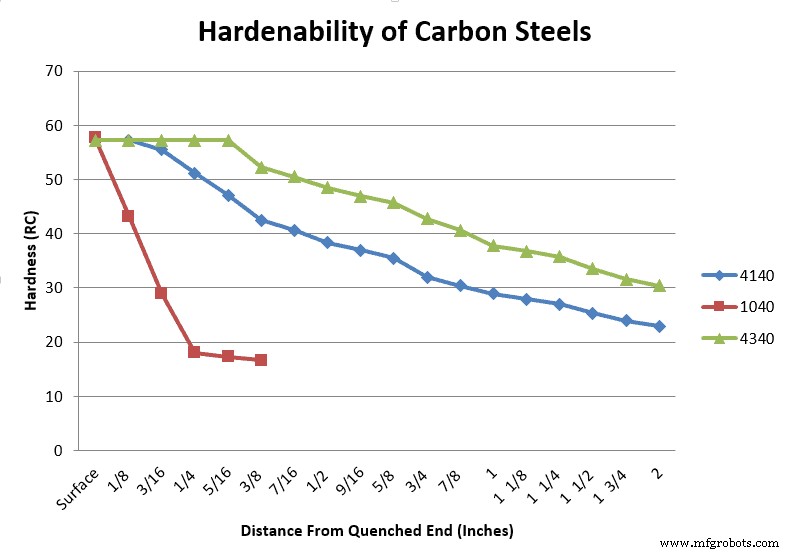

Karena ada begitu banyak kombinasi yang menghasilkan begitu banyak sifat mekanik yang berbeda, tes standar digunakan untuk membantu mengkategorikan berbagai jenis baja. Tes umum untuk hardenability adalah Tes Jominy, yang ditunjukkan pada Gambar 3 di bawah ini. Selama pengujian ini, balok material standar dipanaskan sampai 100% austenit. Balok tersebut kemudian dengan cepat dipindahkan ke anapparatus di mana airnya didinginkan. Permukaan, atau area yang bersentuhan dengan air, segera didinginkan dan laju pendinginan turun sebagai fungsi jarak dari permukaan. Sebuah datar kemudian tanah ke blok sepanjang sampel. Kekerasan di berbagai titik diukur di sepanjang flat ini. Data ini kemudian diplot dalam grafik hardenability dengan kekerasan sebagai sumbu y dan jarak sebagai sumbu x.

Kurva hardenability dibangun dari hasil Jominy Tests. Contoh dari beberapa kurva paduan baja ditunjukkan pada Gambar 4. Dengan laju pendinginan yang semakin berkurang (penurunan kekerasan yang lebih tajam dalam jarak pendek), lebih banyak waktu yang diizinkan untuk difusi karbon dan pembentukan proporsi perlit yang lebih lunak. Ini berarti lebih sedikit martensit dan kemampuan mengeras yang lebih rendah. Bahan yang mempertahankan nilai kekerasan yang lebih tinggi pada jarak yang relatif jauh dianggap sangat mudah dikeraskan. Juga, semakin besar perbedaan kekerasan antara kedua ujungnya, semakin rendah kekerasannya. Ini adalah tipikal kurva hardenability bahwa ketika jarak dari ujung yang dipadamkan meningkat, laju pendinginan menurun. Baja 1040 awalnya memiliki kekerasan yang sama dengan 4140 dan 4340 tetapi mendingin dengan sangat cepat sepanjang sampel. Baja 4140 dan 4340 mendingin pada tingkat yang lebih bertahap dan oleh karena itu memiliki kemampuan pengerasan yang lebih tinggi. 4340 memiliki tingkat kesejukan yang kurang ekstrim dibandingkan dengan 4140 dan dengan demikian memiliki kemampuan pengerasan tertinggi dari ketiganya.

Kurva hardenability tergantung pada kandungan karbon. Persentase karbon yang lebih besar dalam baja akan meningkatkan kekerasannya. Perlu dicatat bahwa ketiga paduan pada Gambar 4 mengandung jumlah karbon yang sama (0,40% C). Karbon bukan satu-satunya elemen paduan yang dapat berpengaruh pada kemampuan mengeras. Perbedaan dalam perilaku hardenability antara ketiga baja ini dapat dijelaskan dalam hal elemen paduannya. Tabel 1 di bawah ini menunjukkan perbandingan kandungan paduan di masing-masing baja. 1040 adalah baja karbon biasa dan oleh karena itu memiliki kekerasan terendah karena tidak ada elemen lain selain besi untuk memblokir atom karbon agar tidak keluar dari matriks. Nikel yang ditambahkan ke 4340 memungkinkan pembentukan martensit dalam jumlah yang sedikit lebih besar dibandingkan dengan 4140, memberikannya kemampuan pengerasan tertinggi dari ketiga paduan ini. Sebagian besar elemen paduan logam memperlambat pembentukan perlit, ferit, dan bainit, sehingga meningkatkan kekerasan baja.

| Jenis Baja: | Nikel (% berat): | Molibdenum (% berat): | Chromium (% berat): |

| 4340 | 1,85% | 0,25% | 0,80% |

| 4140 | 0,00% | 0,20% | 1.00% |

| 1040 | 0,00% | 0,00% | 0,00% |

Mungkin ada variasi dalam hardenability dalam satu kelompok material. Selama produksi industri baja, selalu ada sedikit variasi yang tidak dapat dihindari dalam komposisi unsur dan ukuran butir rata-rata dari satu batch ke batch lainnya. Sebagian besar waktu, kemampuan pengerasan material direpresentasikan oleh kurva maksimum dan minimum yang ditetapkan sebagai batas.

Hardenability juga meningkat dengan meningkatnya ukuran butir austenitic. Butir adalah kristal individu dalam logam polikristalin. Pikirkan jendela kaca patri (seperti yang terlihat di bawah), kaca berwarna akan menjadi butiran sedangkan bahan solder yang menahannya sama sekali akan menjadi batas butir. Austenit, ferit, dan sementit adalah semua jenis butiran yang berbeda yang membentuk struktur mikro baja yang berbeda. Pada batas butir inilah perlit dan bainit akan terbentuk. Ini merugikan proses pengerasan karena martensit adalah struktur mikro yang diinginkan, jenis lain menghalangi pertumbuhannya. Martensit terbentuk dari pendinginan cepat butir austenit dan proses transformasinya masih belum dipahami dengan baik. Dengan meningkatnya ukuran butir, ada lebih banyak butir austenit dan batas butir lebih sedikit. Oleh karena itu, semakin sedikit peluang untuk terbentuknya struktur mikro seperti perlit dan bainit dan lebih banyak peluang untuk terbentuknya martensit.

Seperti yang dinyatakan sebelumnya, jenis pendinginan mempengaruhi laju pendinginan. Menggunakan minyak, air, quenchan polimer berair, atau udara akan menghasilkan kekerasan yang berbeda melalui bagian dalam benda kerja. Ini juga menggeser kurva hardenability. Air menghasilkan pendinginan yang paling parah diikuti oleh minyak dan kemudian udara. Pendingin polimer berair memberikan laju pendinginan antara air dan minyak dan dapat disesuaikan untuk aplikasi spesifik dengan mengubah konsentrasi dan suhu polimer. Derajat pengadukan juga mempengaruhi laju pelepasan panas. Semakin cepat media pendinginan bergerak melintasi spesimen, semakin besar efektivitas pendinginan. Pemadaman minyak umumnya digunakan ketika pemadaman air mungkin terlalu parah untuk jenis baja karena dapat retak atau melengkung saat dirawat.

Jenis pemotong yang harus dipilih untuk alat pemrosesan yang dipilih untuk pemesinan benda kerja setelah pengerasan tergantung pada beberapa variabel yang berbeda. Tidak termasuk persyaratan geometrik khusus untuk aplikasi, dua variabel terpenting adalah kekerasan material dan kemampuan mengerasnya. Beberapa aplikasi tegangan yang relatif tinggi memerlukan minimal 80% martensit untuk diproduksi di seluruh bagian dalam benda kerja. Biasanya, bagian dengan tegangan sedang hanya membutuhkan sekitar 50% martensit di seluruh benda kerja. Saat mengerjakan logam yang dipadamkan dengan kemampuan pengerasan yang sangat rendah, alat karbida padat berlapis standar dapat bekerja tanpa masalah. Hal ini karena bagian terkeras dari benda kerja terbatas pada permukaannya. Saat melakukan pemesinan baja dengan kemampuan pengerasan tinggi, Anda disarankan untuk menggunakan pemotong dengan geometri khusus yang ditujukan untuk aplikasi spesifik tersebut. Hardenability yang tinggi akan menghasilkan benda kerja yang keras di seluruh volumenya. Harvey Tool memiliki sejumlah pemotong berbeda untuk baja yang dikeraskan di seluruh katalog, termasuk bor, penggilingan akhir, pemotong dudukan kunci, dan pengukir.

Hardenability adalah ukuran kedalaman paduan besi yang dapat dikeraskan dengan pembentukan martensit di seluruh volumenya, dari permukaan hingga inti. Ini adalah properti material penting yang harus Anda pertimbangkan saat memilih baja serta alat pemotong untuk aplikasi tertentu. Pengerasan baja tergantung pada ukuran dan bentuk bagian, komposisi molekul baja, dan jenis metode pendinginan yang digunakan.

Mesin CNC

Sejarah, produksi, dan penggunaan pipa baja Pipa baja adalah tabung silinder yang terbuat dari baja yang digunakan dalam banyak cara di bidang manufaktur dan infrastruktur. Mereka adalah produk yang paling banyak digunakan yang dibuat oleh industri baja. Penggunaan utama pipa adalah dalam pengangk

Apa perbedaan antara besi tuang dan baja tuang? Casting menawarkan kapasitas luar biasa untuk detail desain, seringkali menghilangkan kebutuhan untuk fabrikasi dan perakitan tambahan. Banyak material yang dapat dicor, termasuk beberapa jenis logam dan sintetis, tetapi besi dan baja khususnya mem

Industri baja berfungsi sebagai fondasi bagi beberapa industri di Amerika Serikat dan sekitarnya. Industri seperti konstruksi, transportasi, energi, teknik berat dan pertahanan mengandalkan baja untuk operasi sehari-hari. Akibatnya, perkembangan industri baja dapat mempengaruhi industri tambahan. Pa

Perkakas, atau perkakas mesin, mengacu pada proses membangun berbagai jenis komponen dan mesin yang diperlukan untuk manufaktur. Perkakas dapat dibagi menjadi dua kategori besar — lunak dan keras. Perkakas lunak adalah pendekatan hemat biaya untuk perkakas yang ideal untuk produksi volume rendah.