Proses HIsarna untuk Pembuatan Besi

Proses HIsarna untuk Pembuatan Besi

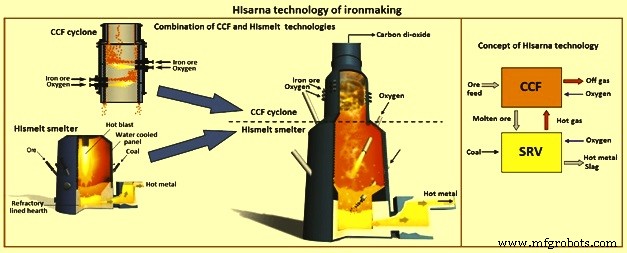

Proses HIsarna adalah proses peleburan reduksi untuk memproduksi besi cair langsung dari bijih besi halus dan batubara. Ini mewakili cara baru yang berpotensi lebih efisien untuk membuat besi dan sedang dikembangkan untuk pengurangan substansial emisi karbon dari proses pembuatan besi. Ini adalah inisiatif dari konsorsium ULCOS (ultra low carbon di-oxide steelmaking) pembuat baja Eropa dan merupakan kombinasi dari teknologi HIsmelt Rio Tinto dan teknologi Isarna yang dikembangkan di Tata Steel Ijmuiden. Ini menghilangkan pemrosesan bahan baku sebelumnya seperti yang dibutuhkan oleh proses tanur tinggi. Prosesnya terdiri dari pra-reduksi butiran bijih besi di cyclone converter furnace (CCF) teknologi Isarna dan peleburan besi dalam bath smelting reduction vessel (SRV) dari proses HIsmelt. Nama proses berasal dengan menggabungkan nama dari dua teknologi ('HI' dari HIsmelt dan 'sarna' dari Isarna, kata celtic untuk besi). Proses ini memotong karbon dan biaya. Proses HIsarna berlangsung dalam reaktor khusus yang memiliki tungku siklon sempit di atas konverter yang lebih luas.

Proses gabungan ini sekitar 20% lebih hemat energi dan menghasilkan lebih sedikit emisi gas rumah kaca per ton logam panas dibandingkan dengan teknologi tanur sembur rata-rata saat ini terutama karena tidak memerlukan sintering bijih dan produksi kokas. Logam panas yang dihasilkan dapat diproses menjadi baja dalam tungku oksigen dasar konvensional.

Proses HIsarna terdiri dari reaktor di mana bijih besi disuntikkan di bagian atas. Bijih dicairkan dalam siklon suhu tinggi dan menetes ke dasar reaktor di mana batubara bubuk disuntikkan. Batubara bubuk bereaksi dengan bijih cair untuk menghasilkan besi cair yang merupakan bahan dasar untuk menghasilkan baja berkualitas tinggi. Gas yang keluar dari reaktor HIsarna sebagian besar adalah karbon dioksida pekat (CO2).

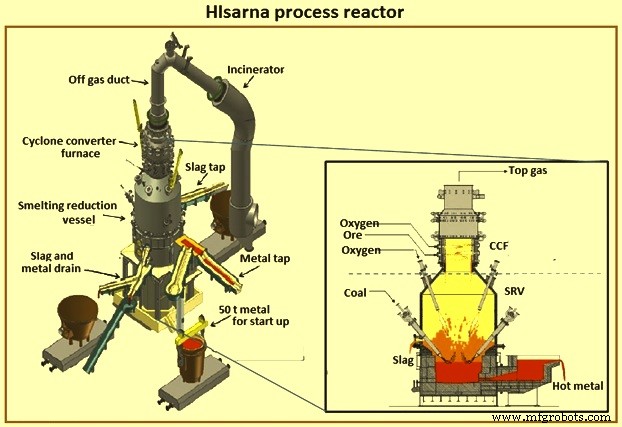

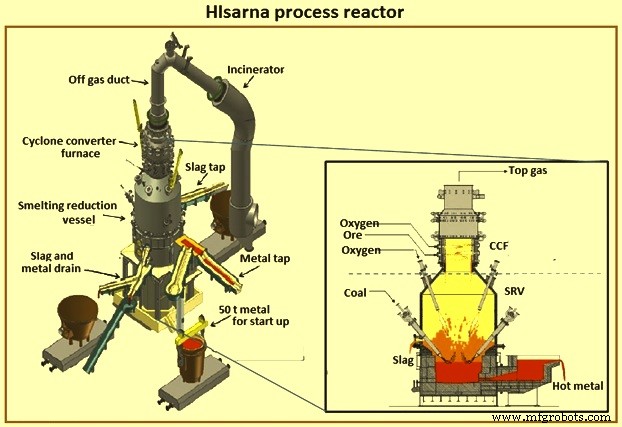

Konsep HIsarna secara keseluruhan melibatkan kontak arus berlawanan dua tahap antara bijih besi dan gas proses. Proses ini pada dasarnya melibatkan dua tahap kontak arus balik antara butiran halus bijih besi dan gas proses. Dalam kedua tahap suhu operasi di atas suhu leleh. Pada tahap 1, bijih cair yang tereduksi sebagian diproduksi yang mengalir ke bawah dari CCF ke SRV. Kedua tahap sangat terintegrasi dalam arti fisik dan kedua tahap proses dilakukan dalam reaktor peleburan tunggal (Gambar 1).

Gbr 1 Reaktor proses HIsarna

Upaya pertama menerapkan teknologi siklon untuk pengurangan bijih besi dicoba di Koninklijke, Hoogovens pada tahun 1960 tetapi ditinggalkan. Upaya serius lainnya dilakukan pada tahun 1986 tetapi karena krisis ekonomi, proyek tersebut ditunda hingga awal 1990-an. Proyek ini dihidupkan kembali ketika pasokan kokas menjadi langka selama pertengahan 1990-an. Teknologi CCF kemudian dikembangkan dalam skala pilot dengan kapasitas 15 ton per jam (tph) hingga 20 tph ore feed. Upaya itu kembali dihentikan pada tahun 1999 karena keberhasilan penerapan injeksi batu bara bubuk di tanur tinggi.

HIsmelt awalnya dimulai oleh CRA (sekarang Rio Tinto) pada 1980-an di pabrik percontohan 2 tph di Maxhutte, Jerman diikuti oleh pabrik percontohan 8 tph di Kwinana, Australia Barat pada 1990-an. Pada tahun 2001, Rio Tinto bermitra dengan Nucor Steel, Mitsubishi dan Shougang Steel untuk membangun pabrik HIsmelt skala komersial dengan kapasitas sekitar 800.000 ton logam panas per tahun di Kwinana. Pabrik ini dibangun dari tahun 2003 hingga 2005, beroperasi dari tahun 2005 hingga 2008, dan memproduksi sekitar 400.000 ton logam panas. Pabrik mengalami serangkaian masalah dengan peralatan tambahan yang menyebabkan ketersediaan rendah dan merusak refraktori. Namun, tingkat produksi dan ketersediaan terus meningkat, dan pada kuartal keempat 2008, pabrik memproduksi hingga 1.800 ton logam panas per hari dengan ketersediaan 90%. Tingkat produksi ini sesuai dengan tingkat desain pabrik saat peleburan hematit, dan prosesnya dianggap terbukti.

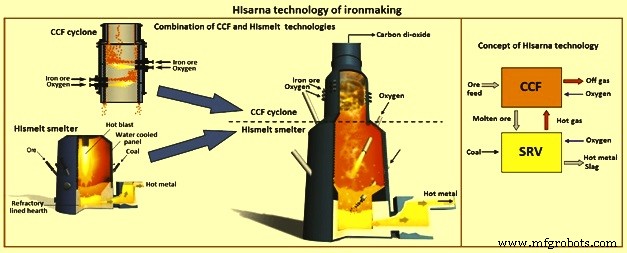

Pada tahun 2004, Uni Eropa memberikan tekanan pada industri baja untuk mengurangi jejak karbonnya dan karena itu konsorsium ULCOS didirikan. Selama periode 2005 hingga 2007, teknologi siklon dipilih sebagai salah satu dari empat teknologi berpotensi tinggi. Sebuah jawaban teoretis ditemukan untuk masalah sebelumnya dari bagian pasca-siklon dari tungku siklon dan ULCOS memasukkan teknologi HIsmelt ke dalam proyek melalui kesepakatan dengan Rio Tinto sehingga memiliki kombinasi teknologi yang saling menguntungkan. Hal ini menyebabkan proyek percontohan yang didukung ULCOS di Eropa. Kombinasi dua teknologi ini menghasilkan proses HIsarna.

Di CCF, pra-reduksi dan peleburan bijih halus terjadi dalam smelt cyclone. Bijih besi dan oksigen disuntikkan ke unit CCF dengan adanya gas peleburan panas. Proses ini berasal dari 'converted blast furnace' (CBF) yang dikembangkan pada tahun 1986 hingga 1989. Dalam proses CBF, bijih kental direduksi secara tinggi dalam tungku poros dengan reduksi akhir dan peleburan berlangsung di penangas besi di mana batubara halus digasifikasi. Proses tersebut dapat menghindari pembuatan kokas tetapi bukan aglomerasi bijih dan masalah lingkungan terkait. Untuk lebih menghilangkan aglomerasi bijih dalam proses, CCF telah dikembangkan, di mana siklon peleburan diterapkan untuk pra-reduksi dan pra-peleburan bijih halus.

Proses HIsarna menggabungkan pemanasan awal batubara dan pirolisis parsial dalam reaktor, siklon peleburan untuk peleburan bijih dan SRV untuk reduksi bijih akhir dan produksi besi. Siklon peleburan dan SRV sangat terintegrasi dan dioperasikan sebagai tungku peleburan tunggal. Bijih halus dan fluks dimasukkan ke dalam siklon peleburan bersama dengan oksigen. Oksigen dengan kemurnian tinggi digunakan untuk membakar off-gas SRV yang masuk dari dasar cyclone. Pembakaran, yang lebih disukai selesai, menghasilkan sejumlah besar panas. Panas ini digunakan untuk melelehkan bijih besi dan memanaskannya hingga suhu SRV yaitu sekitar 1450 derajat C. Proses HIsarna dilakukan di dalam bejana peleburan (Gambar 2) yang merupakan gabungan dari CCF dan SRV.

Gbr 2 Teknologi pembuatan besi HIsarna

Proses HIsarna tidak membutuhkan batubara metalurgi, dan dapat menggunakan batubara termal yang tersedia lebih luas (biaya lebih rendah). Dalam hal bijih besi, proses HIsarna memiliki kemampuan untuk menolak fosfor menjadi terak. Sekitar 90% dari laporan fosfor ke terak yang merupakan akibat langsung dari kondisi relatif oksidasi (terak mengandung sekitar 5% sampai 6% FeO). Meskipun toleransi fosfor bukanlah masalah utama di beberapa bagian dunia, hal itu membuka kemungkinan eksploitasi bijih besi tertentu yang biasanya dianggap terlalu tinggi dalam fosfor. Kemungkinan kedua untuk bijih non-konvensional yang dapat digunakan adalah bijih magnetit besi-titan. Bijih besi ini dicirikan oleh kadar titanium di-oksida yang tinggi dan kandungan besi sekitar 55% hingga 60%.

Bijih besi yang mengandung alumina tingkat tinggi tidak cocok untuk rute tanur sembur, karena sifat sinter yang buruk dan penurunan produktivitas tanur sembur. Proses HIsarna memiliki kapasitas untuk beroperasi dengan terak alumina tinggi karena FeO yang tinggi dalam terak merupakan fluks alami. Fitur-fitur ini menempatkan HIsarna pada posisi yang sangat kuat dalam hal penggunaan bijih besi alumina tinggi.

Langkah-langkah berurutan dari proses HIsarna dijelaskan di bawah ini.

Denda bijih besi dan oksigen murni disuntikkan ke bagian CCF dari bejana peleburan, di mana gas panas dari bagian SRV dari bejana peleburan dibakar oleh oksigen. Denda dipisahkan dari gas dengan aliran sentrifugal gas. Panas yang dihasilkan digunakan untuk melelehkan dan mereduksi sebagian bijih. Reaksi reduksi yang berlangsung diberikan oleh persamaan Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). Bijih cair yang tereduksi sebagian mengalir ke bawah di bawah gravitasi ke SRV di bawah. Produk siklon terdiri dari campuran cair Fe3O4 dan FeO. Suhu yang diharapkan pada tahap ini adalah sekitar 1450 derajat C dan dan tingkat pra-reduksi sekitar 20%.

Di bagian atas SRV, pemanfaatan panas pasca pembakaran (konversi CO menjadi CO2) sangat penting untuk proses tersebut. Panas pasca pembakaran ditangkap oleh percikan terak yang bersirkulasi melalui papan bebas. Percikan juga melindungi panel pendingin dari api pasca pembakaran.

Batubara disuntikkan dengan kecepatan tinggi dengan gas pembawa (biasanya nitrogen) ke dalam bak. Tujuan proses utama pada tahap ini adalah untuk melarutkan karbon yang digunakan dalam tahap peleburan. Kondisi injeksi batubara sangat penting. Suhu rendaman logam sekitar 1400 derajat C hingga 1450 derajat C dengan sekitar nol tingkat silikon dalam logam. Kotoran lain seperti mangan juga hadir pada tingkat yang sangat rendah. Partisi fosfor dan titanium sebagian besar menjadi fase terak sebagai oksida.

Bijih cair pada tahap ini larut langsung ke dalam terak. Pencampuran metal-slag dihasilkan oleh plume injeksi batubara. Pencampuran terak logam ini menciptakan area antarmuka terak logam yang besar untuk peleburan. Karbon terlarut dalam logam bereaksi dengan oksigen dari bijih dan sejumlah besar gas CO terbentuk. Reaksi ini diwakili oleh persamaan FeO(l) + C(s) =Fe(l) + CO (g). Reaksi ini sangat endotermik dan berlangsung di bagian bawah bejana. Sumber panas diperlukan untuk menjaga keseimbangan bagian bejana ini. Oksida besi dalam terak ae berkurang pada antarmuka terak / logam. Batubara yang disuntikkan memasok karbon dan menciptakan pencampuran yang cukup. Karena pencampuran ini, kandungan FeO dari terak relatif rendah dan kadar FeO terak biasanya sekitar 5% sampai 6%.

Gas CO dari peleburan, bersama dengan gas pembawa (nitrogen) dan produk devolatilisasi batubara merupakan aliran gas bahan bakar panas yang bergerak ke atas. Pergerakan gas ke atas ini menghasilkan sejumlah besar percikan, dengan logam dan terak berputar melalui bagian atas bejana peleburan sebagai tetesan. Oksigen dimasukkan ke bagian atas melalui tombak dan panas dihasilkan oleh pembakaran. Panas dibawa oleh tetesan ini dari daerah atas ke daerah bawah bejana peleburan. Jumlah tetesan yang melewati zona pembakaran panas begitu besar sehingga kenaikan suhu rata-rata per lintasan di setiap tetesan kurang dari sekitar 10 derajat C. Hal ini memungkinkan panas untuk bergerak ke bawah tanpa mengurangi gradien potensial oksigen dalam sistem (relatif teroksidasi pada atas dan sangat berkurang di bagian bawah).

Gas yang terbakar sebagian meninggalkan bagian SRV dari bejana peleburan menyediakan gas bahan bakar panas yang diperlukan untuk bagian CCF dari bejana peleburan. Gas ini biasanya pada suhu sekitar 1450 derajat C sampai 1500 derajat C dan memiliki derajat pembakaran sekitar 50%. Pasca pembakaran (PC) didefinisikan dengan persamaan % PC =100(% CO2 + % H2O) / (% CO +% CO2 + % H2 +% H2O). Tujuannya adalah untuk mencapai hampir 100% pasca pembakaran di bagian atas siklon, dalam hal ini gas lepas adalah CO2 bebas nitrogen yang sangat pekat. Hal ini membuat proses ini cocok untuk kombinasi dengan penyimpanan CO2.

Produk reaksi terpisah menjadi dua lapisan cair (lapisan atas terak dan lapisan bawah logam panas. Kedua lapisan dapat disadap satu per satu, dan logam panas dikirim untuk diproses lebih lanjut dalam proses pembuatan baja.

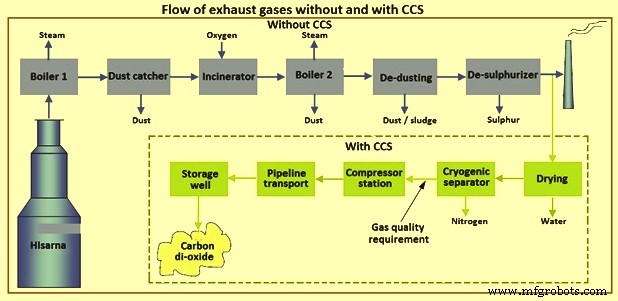

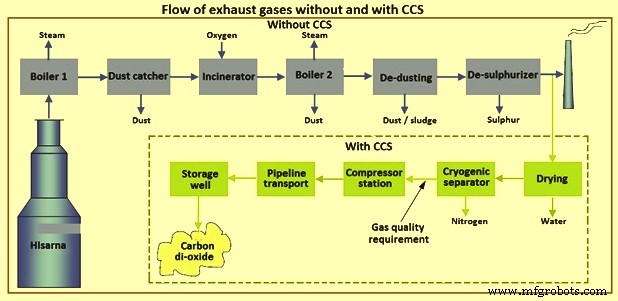

Gas buang proses HIsarna bebas nitrogen karena prosesnya berbasis oksigen. Gas yang digunakan sepenuhnya hampir tidak memiliki nilai kalor yang tersisa. Perlakuan gas buang dari proses ditunjukkan pada Gambar 3. Perlakuan gas buang bisa tanpa CCS (carbon di-oxide capture and sequestration) atau dengan CCS.

Gbr 3 Aliran gas buang tanpa dan dengan CCS

Pabrik percontohan

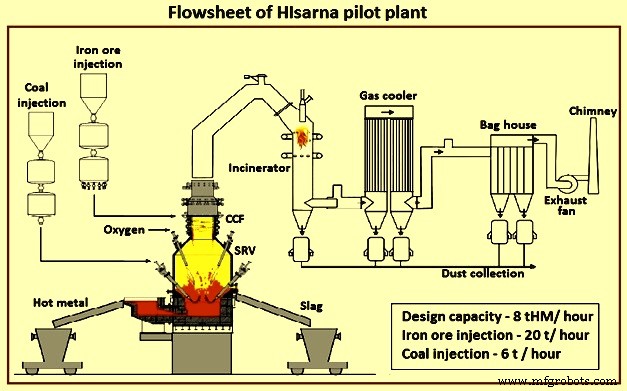

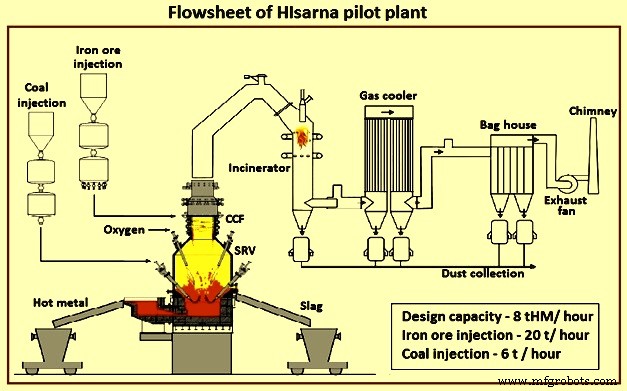

Sebuah HIsarna 8 ton logam panas per jam (tHM/h) dengan kapasitas 60.000 ton logam panas/tahun pilot plant telah berhasil dirancang dan dikembangkan di Tata Steel Ijmuiden dan beberapa kampanye telah dijalankan sejak 2011. Proyek ini telah dikembangkan bersama oleh Tata Steel dan perusahaan pertambangan Rio Tinto. Pengujian dan pengembangan lebih lanjut telah dilakukan bersama mitra tambahan yang mencakup Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB, dan Paul Wurth. Selain perusahaan mitra, Uni Eropa telah menyediakan dana yang signifikan untuk pabrik. Gambar 4 menunjukkan flowsheet dari pilot plant.

Gbr 4 Flowsheet pabrik percontohan HIsarna

Ada lima kampanye. Start up pertama di kampanye pertama tidak berhasil. Empat kampanye lainnya berhasil. Sebelum dimulainya setiap kampanye pengujian, pembakar memanaskan reaktor pabrik HIsarna hingga suhu sekitar 1.200 derajat C. Untuk memulai proses dengan cepat, pengisian pertama logam panas diangkut dalam sendok 50 ton dari ledakan tungku ke pilot plant HIsarna. Setelah logam dituangkan ke dalam pabrik percontohan, slot waktu maksimum dihitung berdasarkan suhu dan komposisi logam panas yang diukur. Dalam slot ini, proses harus dimulai untuk menghindari risiko 'perapian beku'.

Tap setrika cair pertama yang berhasil dilakukan pada tanggal 20 Mei 2011. Tingkat injeksi yang dicapai adalah 60% dari kapasitas. Data yang tersedia dari operasi telah menunjukkan bahwa proses beroperasi seperti yang diharapkan tetapi lebih banyak jam operasi diperlukan untuk mengkonfirmasi hal ini. Jumlah jam operasional di bawah ekspektasi. Namun, tujuan untuk menunjukkan bahwa teori bekerja dalam praktik, yaitu memproduksi besi cair tanpa pra-pemrosesan bahan baku tercapai.

Kampanye kedua telah berlangsung dari 17 Oktober 2012 hingga 4 Desember 2012. Tujuan produksi besi cair untuk waktu yang lebih lama dan berkelanjutan tercapai. Produksi pada 80% dari kapasitas desain dicapai untuk periode 8 sampai 12 jam. Pada putaran terakhir, kapasitas desain penuh 8 tph tercapai.

Kampanye ketiga telah berlangsung dari 28 Mei 2013 hingga 28 Juni 2013. Tujuan produksi besi cair untuk periode berkelanjutan dan uji coba dengan berbagai jenis bahan baku tercapai. Untuk pertama kalinya, baja dibuat dari besi cair HIsarna.

Kampanye keempat telah berlangsung dari 13 Mei 2014 hingga 29 Juni 2014. Tujuan dari produksi yang berkelanjutan dan stabil selama beberapa hari tercapai pada akhirnya dan pengujian berbagai jenis bahan baku telah dilakukan.

Kampanye kelima berlangsung pada Oktober 2017. Ini adalah kampanye uji enam bulan yang dilakukan untuk membuktikan bahwa besi cair dapat diproduksi untuk jam kerja yang panjang. Untuk persiapan kampanye kali ini, instalasi mengalami perombakan yang cukup signifikan. Saluran off-gas yang benar-benar baru telah dipasang, meningkatkan ketinggian pabrik lebih dari 10 m (titik tertinggi 37 m). Di sebelah pabrik percontohan, penggilingan batubara lengkap dan fasilitas pengeringan dan penyaringan untuk bijih dan kapur telah dibangun. Belt conveyor tertutup telah dipasang untuk mengangkut bahan mentah dari fasilitas penyimpanan ke titik injeksi instalasi. Kapasitas penyimpanan bahan baku telah digandakan dan laboratorium analisis gas telah ditambahkan. Sistem pemantauan elektronik telah sepenuhnya diprogram ulang. Diperkirakan kampanye ini menelan biaya sekitar EUR 25 juta.

Selama kampanye enam bulan, pengujian dilakukan dengan menggunakan skrap baja. Hasil penelitian menunjukkan bahwa hingga 53% material yang digunakan dalam proses tersebut dapat berupa scrap. Kemudian konsentrasinya adalah pada mengidentifikasi campuran bahan baku yang ideal, mencari opsi untuk mendaur ulang terak baja, menguji penggunaan CO2 untuk menginjeksi bahan baku, dan memeriksa apakah CO2 dapat ditangkap dan disimpan, yang dapat menghasilkan pengurangan emisi hingga 80%. Ini adalah fase terakhir dari kampanye. Dalam fase ini skrap baja dan biomassa digunakan dan pengurangan CO2 lebih dari 50% tercapai.

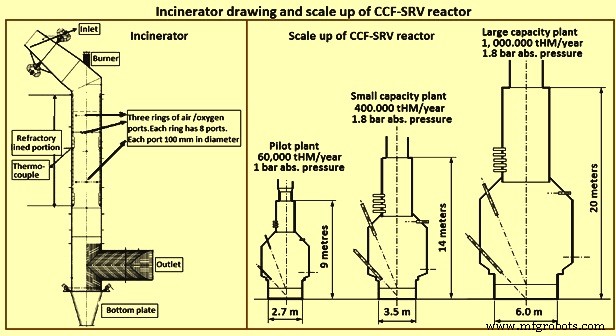

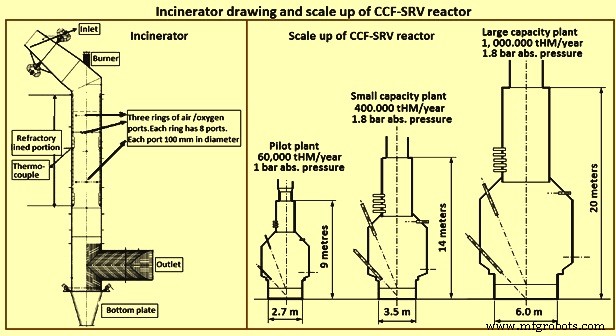

Menyusul keberhasilan kampanye ini, tahap selanjutnya dimaksudkan untuk merancang, membangun, dan menguji pabrik percontohan berskala lebih besar dengan perkiraan investasi sebesar EUR 300 juta. Diperkirakan bahwa ini harus melalui beberapa tahun pengujian 2 hingga 3 kali ukuran pabrik percontohan saat ini di Tata Steel Ijmuiden. Pada November 2018, diumumkan bahwa pabrik percontohan skala besar baru akan dibangun di Jamshedpur, India. Pabrik tersebut direncanakan memiliki kapasitas produksi 400.000 ton hot metal year. Peningkatan berikutnya direncanakan memiliki kapasitas dengan skala hingga 1 juta ton logam panas per tahun akhirnya. Pabrik baru tidak menandakan penutupan pabrik percontohan saat ini di Tata Steel Ijmuiden. Gambar 5 menunjukkan gambar insinerator dan dimensi peningkatan reaktor CCF-SRV.

Gbr 5 Gambar insinerator dan peningkatan skala reaktor CCF-SRV

Setelah proses diimplementasikan pada skala industri, HIsarna diklaim menghasilkan emisi CO2 minimal 20% lebih rendah dan menggunakan energi minimal 20% dibandingkan proses pembuatan baja konvensional. Ini juga cocok untuk CCS karena tidak adanya nitrogen dalam gas, kompresibilitas gas karena kandungan CO2 yang cukup dan sifat aliran gas satu arah. Dengan memperhitungkan CCS, pengurangan CO2 hingga 80% dapat dicapai dibandingkan dengan proses pembuatan baja konvensional. Selain penghematan energi dan karbon, dan karenanya pengurangan biaya, HIsarna dapat menghilangkan 90% dari proses fosfor menjadi terak. Hal ini memungkinkan penggunaan bijih besi berfosfor tinggi yang lebih murah yang biasanya tidak diterima dalam proses tanur sembur konvensional.

Fitur dan manfaat penting dari proses HIsarna

CCF dan SRV adalah kombinasi teknologi yang saling menguntungkan. Fitur dan manfaat penting dari proses HIsarna meliputi (i) panas untuk mereduksi dan melelehkan bijih besi yang dihasilkan melalui oksigen, (ii) teknologi menghilangkan proses konversi bijih besi menjadi sinter atau pelet dan mengubah batubara kokas menjadi kokas, ( iii) teknologi dapat menggunakan bahan baku berkualitas rendah, (iv) karbon monoksida yang terbentuk di SLV digunakan untuk membuat gas panas yang digunakan untuk menyediakan panas untuk reaksi yang terjadi di CCF, (v) teknologinya adalah 20% lebih hemat energi dan 20% lebih sedikit CO2 intensif, (vi) CO2 yang dihasilkan murni dan dapat ditangkap, disimpan dan digunakan dan ini dapat mengarah pada pengurangan emisi CO2 lebih lanjut (pengurangan 80% jejak karbon), (vii) teknologi dapat secara signifikan meningkatkan kinerja keberlanjutan produksi baja, (viii) Teknologi ini menggunakan nitrogen sebagai gas pembawa untuk melarutkan karbon menjadi logam panas, (ix) teknologi tidak memerlukan pengolah yang boros energi dan berpolusi tinggi, (x) pengumpulan karbon t prosesnya sangat efisien, (xi) dapat menggunakan biomassa atau gas alam sebagai pengganti batubara dan mengurangi emisi CO2, (xii) investasi dan biaya operasi juga lebih rendah karena penggunaan berbagai macam bahan baku, (xiii) proses ini membutuhkan biaya investasi modal yang jauh lebih rendah dan menghasilkan logam panas dengan biaya operasional yang jauh lebih rendah.

Daya tarik dari proses HIsarna terletak pada kenyataan bahwa ia menggabungkan manfaat lingkungan dan ekonomi. Proses ini memberikan kemampuan yang mudah untuk menangkap proporsi tinggi (hingga 80%) CO2 untuk penyimpanan geologis. Proses ini menggunakan batubara termal sebagai pengganti batubara metalurgi dan menggunakan bahan umpan bijih besi berkualitas rendah. Ada pengurangan 60% hingga 80% dalam emisi debu, NOx, SOx, dan CO.