Produktivitas Tungku Ledakan dan Parameter yang Mempengaruhi

Produktivitas Tungku Ledakan dan Parameter yang Mempengaruhi

Pembuatan besi tanur sembur (BF) adalah cara yang paling layak untuk memproduksi logam panas (HM) terutama karena kinerjanya yang mapan dan terbukti, penggunaan bahan baku yang fleksibel, dan kemampuan konservasi energi panas yang tinggi. Ini adalah proses pembuatan besi yang paling dapat diandalkan. Tidak ada tanggal pasti yang tersedia untuk dimulainya pembuatan besi BF. Namun, desain proses dan rekayasa ulang yang penting mulai diterapkan di tungku pembuatan besi di Eropa sejak abad ke-14. Sejak saat itu, pengembangan terus menerus dilakukan dalam teknologi pembuatan besi BF untuk membuatnya lebih produktif dan ekonomis.

BF telah mengalami modifikasi dan pengembangan yang luar biasa untuk meningkatkan produksi dan meningkatkan efisiensi secara keseluruhan. Perkembangan teknologi dan penelitian ilmiah telah mendorong teknologi pembuatan besi BF untuk mencapai kondisi operasi yang optimal. Teknologi telah menjadi lebih matang dan proses pembuatan besi BF sekarang merupakan proses yang sangat berkembang yang beroperasi mendekati batas efisiensi termodinamika. Bahkan pengembangan proses peleburan besi alternatif mendapatkan persaingan yang ketat dari teknologi BF.

BF pada dasarnya adalah tungku unggun yang bergerak berlawanan arah dengan padatan (beban bantalan besi, kokas dan fluks), dan kemudian cairan cair, berjalan menuruni poros. Batubara bubuk dan ledakan udara panas yang diperkaya oksigen (O2) disuntikkan pada tingkat tuyere di dekat dasarnya. Gas pereduksi yang dibentuk oleh berbagai reaksi yang terjadi bergerak ke atas poros tungku, mengurangi bahan bantalan besi yang dibebankan di bagian atas tungku.

Proses BF terdiri dari sistem multivarian yang dikenai sejumlah besar variabel yang saling mempengaruhi yang memengaruhi kinerja BF. Penting untuk mengisolasi pengaruh antar variabel untuk memahami peran yang dimainkan masing-masing variabel terhadap kinerja BF. Kinerja BF ditentukan oleh beberapa parameter di mana produktivitas adalah yang utama.

BF diciptakan melalui pengalaman yang panjang melalui modifikasi dan peningkatan yang luar biasa dilakukan untuk mencapai status saat ini. Kerja intensif dilakukan untuk meningkatkan produktivitas BF. Volume kerja BF telah meningkat dari kurang dari 100 cum menjadi lebih dari 5000 cum. Tungku dengan ukuran ini menghasilkan sekitar 10.000 ton logam panas (tHM) per hari hingga 13.000 tHM per hari dengan produksi tahunan lebih dari 4 juta ton HM. Telah dilaporkan bahwa BF dengan volume internal dalam kisaran 3000 cum hingga 5000 cum tampaknya optimal untuk kinerja BF. Artinya kinerja BF lebih berkorelasi dengan produktivitas spesifik yang mengukur efisiensi yang biasanya dinyatakan dalam ton per hari per meter kubik (t/d /cum) volume kerja. Di beberapa negara, sebagai pengganti volume kerja, volume yang berguna dipertimbangkan. Beberapa tanur sembur beroperasi dengan produktivitas spesifik sekitar 2,5 t/d/cum.

Ukuran tungku hanyalah salah satu variabel yang berpengaruh terhadap peningkatan produktivitas BF. Ada banyak parameter lain yang mempengaruhi produktivitas BF. Pengembangan beban yang dibebankan, desain tungku, teknologi injeksi, dan kontrol proses membantu dalam peningkatan produktivitas BF. Misalnya sistem pengisian atas bell les BF dikembangkan untuk mempertahankan distribusi bahan pengisi yang baik di dalam tungku dan akibatnya meningkatkan aliran gas dan laju produksi.

Produktivitas BF adalah hasil bagi antara kemungkinan keluaran gas per unit waktu dan pembangkitan gas spesifik yang dibutuhkan untuk satu ton HM. Oleh karena itu, peningkatan produktivitas di satu sisi membutuhkan peningkatan keluaran gas, yang menyiratkan peningkatan permeabilitas tungku dan di sisi lain pengurangan kebutuhan gas spesifik, yang berarti pengurangan konsumsi spesifik zat pereduksi.

Ada beberapa faktor yang mempengaruhi produktivitas tanur sembur. Utama di antara mereka dijelaskan di bawah ini. Namun, perlu dicatat bahwa level yang ditunjukkan adalah ketika faktor-faktor tersebut diambil secara terpisah. Pengaruh ini tidak bersifat aditif karena operasi BF adalah operasi terintegrasi dan parameter yang berbeda berinteraksi satu sama lain dalam BF dengan beberapa parameter memiliki efek penguatan sementara parameter lain dapat memiliki efek pelemahan.

Bahan mentah

Selain bahan bakar dan reduktor seperti BF coke, nut coke dan pulverized coal, kebutuhan BF untuk produksi logam panas (HM) (i) bahan baku bantalan besi seperti sinter, pelet, dan bijih lump yang terkalibrasi juga dikenal sebagai bijih besi berukuran, ( ii) bahan fluks seperti batu kapur, dolomit, dan kuarsit, dan (iii) bahan lain-lain (juga dikenal sebagai 'aditif') seperti bijih mangan, dan bijih besi titani-ferrous dll.

Pada bahan bantalan besi, kandungan besi (Fe) yang lebih tinggi dalam bahan ini berarti bahan gangue yang lebih rendah masuk ke dalam tungku yang perlu difluks untuk pembentukan terak. Oleh karena itu kandungan Fe yang lebih tinggi membantu dalam pengurangan volume terak dan meningkatkan produktivitas BF. Dengan setiap 1% peningkatan kandungan Fe dalam campuran bahan bantalan besi yang dibebankan di BF, peningkatan produktivitas sekitar 2,4% ketika kandungan Fe dalam campuran muatan hingga 50%, sekitar 2% ketika kandungan Fe dalam campuran. charge mix berada pada kisaran 50% sampai 55%, dan sekitar 1,7% bila kandungan Fe dalam charge mix berada pada kisaran 55% sampai 60%. Dalam hal beberapa scrap dibebankan dalam BF maka pengaruhnya terhadap produktivitas BF adalah peningkatan 0,6 % untuk setiap 10 kg/tHM Fe yang dimasukkan dalam bentuk scrap.

Batu kapur dan dolomit ketika diisi langsung di BF dikalsinasi di dalam BF. Reaksi kalsinasi ini membutuhkan panas yang mengakibatkan peningkatan konsumsi bahan bakar spesifik. Jika fluks ini dibebankan melalui sinter atau pelet maka reaksi kalsinasi berlangsung di luar BF dan volume kerja BF lebih efektif digunakan oleh bahan bantalan besi. Hal ini pada gilirannya meningkatkan produktivitas BF. Untuk setiap pengurangan 10 kg/tHM dalam konsumsi batu kapur mentah meningkatkan produktivitas BF sebesar 0,5%. Dalam kasus dolomit, peningkatan produktivitas BF adalah 0,4% untuk setiap 10 kg/tHM.

Untuk mencapai produktivitas yang lebih tinggi dalam BF, bahan beban harus menyediakan permeabilitas dan homogenitas yang tinggi dalam BF. Oleh karena itu pengisian bahan beban yang terlalu kecil harus dikontrol untuk peningkatan produktivitas BF. Untuk setiap pengurangan kandungan kurang dari 5 mm pada besi yang mengandung muatan meningkatkan produktivitas sebesar 1%.

Selanjutnya bahan beban harus memiliki reducibility tinggi untuk mempromosikan waktu retensi yang singkat. Bahan beban juga harus memiliki kandungan elemen gelandangan yang rendah seperti seng, timbal dan alkali untuk menghindari gangguan proses. Produktivitas tanur sembur sangat bergantung pada kualitas sinter. Sinter harus memiliki distribusi butir yang optimal, kekuatan tinggi, reducibility tinggi, porositas tinggi, suhu pelunakan lebih besar dari 1250 derajat C, kandungan FeO konstan dalam kisaran 7% hingga 8% dan kebasaan konstan.

Pengendalian distribusi beban memegang peranan penting dalam peningkatan produktivitas tanur sembur. Kontrol distribusi beban memastikan penurunan beban yang stabil, menyesuaikan aliran gas di dinding (ini menghindari beban panas yang tinggi tanpa menghasilkan zona tidak aktif) dan membantu dalam mencapai kontak gas padat yang baik. Peningkatan keseragaman distribusi beban bijih pada radius bagian atas tungku untuk dua perangkat pengisian bel meningkatkan produktivitas BF sebesar 2% dan hal yang sama jika perangkat pengisian tanpa bel meningkatkan produktivitas BF sebesar 3%. Mengganti perangkat pengisi daya dua bel dengan perangkat pengisi daya tanpa bel meningkatkan produktivitas BF sebesar 4%.

Bahan bakar / agen pereduksi

Dua jenis bahan bakar / agen pereduksi digunakan dalam BF. Ini adalah kokas metalurgi (BF coke) yang diisi dari atas dan bubuk batubara / gas alam / gas oven kokas / minyak / tar batubara yang disuntikkan pada tingkat tuyere.

BF coke mempengaruhi produktivitas BF dalam banyak cara. Kandungan abu yang tinggi dalam hasil kokas menjadi pengisian tungku dengan lebih banyak bahan pembentuk terak. Bahan-bahan ini harus difluks untuk membentuk terak. Ini meningkatkan volume terak. Setiap 1% pengurangan kadar abu dalam kokas meningkatkan produktivitas BF sebesar 1,3%.

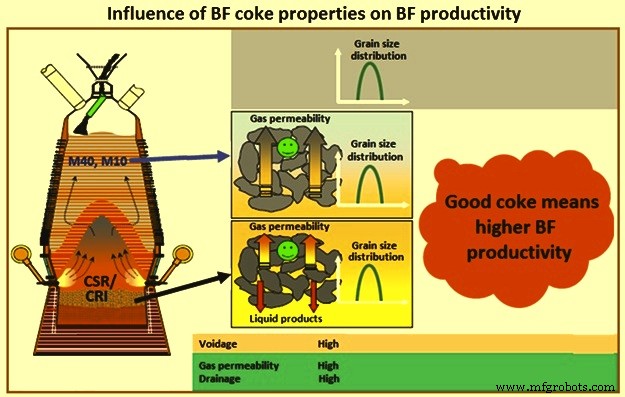

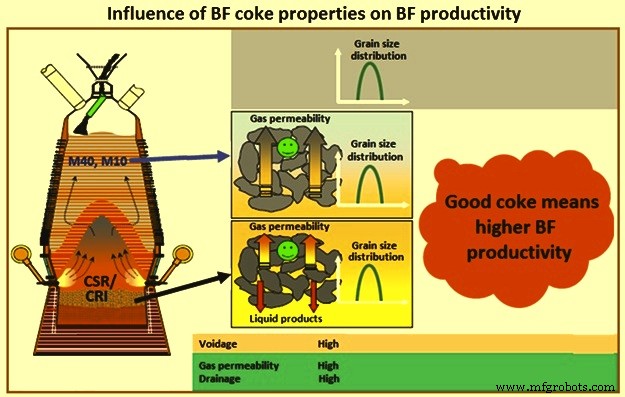

Sifat lain dari kokas BF yang mempengaruhi produktivitas adalah CSR (kekuatan kokas setelah reaksi), CRI (indeks reaktivitas kokas), dan indeks Micum (M 40, M 25, atau I 40 dan M 10 atau I 10). Parameter ini mempengaruhi permeabilitas di poros tungku dan kekuatan mekanik kokas pada tingkat tuyere. M 40 mewakili daya hancur coke dan daya tahan pakai M 10. Nilai CSR dan M 40 yang lebih tinggi dan nilai CRI dan M 10 yang lebih rendah menghasilkan peningkatan produktivitas BF. Setiap kenaikan 1% dalam persentase M 25 meningkatkan produktivitas BF sebesar 0,6% dan setiap kenaikan 1% dalam persentase CSR meningkatkan produktivitas BF sebesar 0,7%. Dalam hal nilai M 10, setiap penurunan 1% meningkatkan produktivitas BF sebesar 2,8%. Gambar 1 menunjukkan pengaruh sifat kokas BF pada produktivitas BF.

Gbr 1 Pengaruh sifat kokas BF pada produktivitas BF

Kandungan belerang dari kokas BF juga mempengaruhi produktivitas BF. Penurunan kandungan sulfur dalam kokas untuk setiap 0,1 % meningkatkan produktivitas BF pada kisaran 0,18 % hingga 0,71 %. Kenaikan tersebut adalah 0,18% pada kadar belerang 0,05% di HM, 0,22% pada kadar belerang 0,04% di HM, 0,27% pada kadar belerang 0,03 % di HM, 0,38 % pada kadar belerang 0,02% di HM dan 0,71 % pada kadar belerang 0,01% di HM. HM.

Ukuran kokas yang diisikan dalam BF juga memiliki pengaruh terhadap produktivitas BF. Setiap 1% pengurangan kandungan fraksi kokas plus 80 mm meningkatkan produktivitas BF sebesar 0,2%, sedangkan setiap pengurangan 1% dalam kandungan fraksi kokas minus 25 mm meningkatkan produktivitas BF sebesar 1%.

Batubara bubuk / gas alam / gas oven kokas / minyak / tar batubara yang disuntikkan pada tingkat tuyere biasanya mempengaruhi aliran spesifik gas yang menyebabkan penurunan suhu atas dan peningkatan suhu adiabatik (RAFT) di tuyere. Efek ini dikompensasikan dengan injeksi bahan bakar pengganti. Injeksi bahan bakar tambahan tidak berpengaruh pada produktivitas BF tetapi karena disertai dengan injeksi oksigen, terjadi peningkatan produktivitas karena injeksi oksigen.

Ledakan udara panas dan pengayaan oksigen

Peningkatan suhu semburan udara panas untuk setiap 10 derajat C meningkatkan produktivitas BF pada kisaran 800 derajat C hingga 900 derajat C sebesar 0,5%, pada kisaran 900 derajat C hingga 1000 derajat C sebesar 0,4%.

Ketika persentase oksigen dalam ledakan mencapai 25%, peningkatan suhu ledakan udara panas untuk setiap 10 derajat C meningkatkan produktivitas BF dalam kisaran 1.000 derajat C hingga 1.100 derajat C sebesar 0,3%, dalam kisaran 1.100 derajat C hingga 1.200 derajat C sebesar 0,28 %, dalam kisaran 1.200 derajat C hingga 1.300 derajat C sebesar 0,25 %, dan dalam kisaran 1.300 derajat C hingga 1.400 derajat C sebesar 0,22 %.

Ketika persentase oksigen dalam ledakan adalah antara 25% hingga 35%, peningkatan suhu ledakan udara panas untuk setiap 10 derajat C meningkatkan produktivitas BF dalam kisaran 1.000 derajat C hingga 1.100 derajat C sebesar 0,25%, dalam kisaran 1.100 derajat C hingga 1.200 derajat C sebesar 0,2 %, dalam kisaran 1.200 derajat C hingga 1.300 derajat C sebesar 0,2 %, dan dalam kisaran 1.300 derajat C hingga 1.400 derajat C sebesar 0,18 %.

Ketika persentase oksigen dalam ledakan antara 35% sampai 40%, peningkatan suhu ledakan udara panas untuk setiap 10 derajat C meningkatkan produktivitas BF dalam kisaran 1.000 derajat C sampai 1.100 derajat C sebesar 0,2 %, dalam kisaran 1.100 derajat C hingga 1.200 derajat C sebesar 0,18 %, dalam kisaran 1.200 derajat C hingga 1.300 derajat C sebesar 0,16 %, dan dalam kisaran 1.300 derajat C hingga 1.400 derajat C sebesar 0,14 %.

Penurunan kelembaban ledakan udara panas meningkatkan produktivitas BF. Untuk setiap 1 gram/cum untuk volume semburan udara 1.500 cum/tHM hingga 1.600 cum/tHM, peningkatan produktivitas BF sebesar 0,14%, dan untuk volume semburan udara 1.000 cum/tHM hingga 1,00 cum/tHM, peningkatan produktivitas BF adalah 0,06%.

Pengayaan ledakan udara panas dengan oksigen meningkatkan produktivitas BF. Untuk setiap 1% (mutlak) pengayaan ledakan udara panas dengan oksigen hingga 25% meningkatkan produktivitas BF sebesar 2%, dari 25% menjadi 30%, peningkatan produktivitas BF adalah 1,7%, dari 30% menjadi 35%, peningkatan produktivitas BF adalah 1,4%, dan dari 35% menjadi 40%, peningkatan produktivitas BF adalah 1,6%.

Peningkatan tekanan gas atas BF meningkatkan produktivitas BF. Dengan setiap peningkatan 10 kPa dalam tekanan gas teratas di BF dalam kisaran hingga 200 kPa (kelebihan) dengan peningkatan yang sesuai dalam massa ledakan udara panas, peningkatan produktivitas BF adalah 1%.

Untuk mempercepat proses peleburan tekanan diferensial gas dalam BF meningkat. Peningkatan setiap 1% hingga nilai batas meningkatkan produktivitas BF sebesar 0,5%. Sama, tetapi di atas nilai batas meningkatkan nilai produktivitas sebesar 0,3%.

logam panas dan terak cair

Praktek penyadapan memiliki peran penting dalam pencapaian produktivitas tinggi di BF. Praktik sadap yang baik meliputi panjang lubang sadapan yang baik, pembukaan sadapan yang tepat waktu, pengendalian kecepatan sadap, drainase tungku yang tepat, dan penutupan sadapan setelah tungku menjadi kering. Kualitas massa lubang keran sangat penting untuk praktik penyadapan yang baik.

Penurunan kandungan silikon dalam logam panas memiliki efek positif pada produktivitas tanur tinggi. Penurunan kandungan silikon dicapai karena rasio bijih-kokas yang lebih baik dan pergerakan area kohesif ke bawah. Ini menghasilkan volume yang lebih rendah untuk transfer silikon ke logam panas. Penurunan kandungan silikon dalam logam panas per 0,1% meningkatkan produktivitas BF sebesar 1,2%.

Penurunan kandungan mangan pada HM berpengaruh positif terhadap produktivitas BF. Untuk setiap penurunan 0,1% kandungan mangan dalam logam panas, peningkatan produktivitas BF berkisar antara 0,22% hingga 0,44% tergantung pada kandungan mangan dalam bijih. Semakin tinggi kandungan mangan dalam bijih semakin rendah pengaruhnya.

Pengurangan kandungan fosfor dalam HM meningkatkan produktivitas BF. Setiap pengurangan 0,1% fosfor meningkatkan produktivitas BF sebesar 0,6%.

Sifat terak memiliki pengaruh yang cukup besar terhadap produktivitas BF. Volume spesifik terak yang lebih rendah dengan viskositas yang lebih rendah meningkatkan produktivitas BF. Penurunan 10 kg/tHM terak berkontribusi pada peningkatan produktivitas BF sebesar 0,6% terlepas dari jumlah total dan kandungan besi yang terkandung di dalamnya.

Faktor lain yang memengaruhi produktivitas BF

Ada beberapa faktor lain yang mempengaruhi produktivitas BF. Penurunan short shut down BF sebesar 1% meningkatkan produktivitas BF sebesar 1,5%. Pengurangan BF yang berjalan pada pengurangan ledakan sebesar 1% meningkatkan produktivitas BF sebesar 1%. Pengurangan kasus tunda pembukaan sadap untuk setiap 1%, dengan rata-rata durasi tunda 0,5 kali interval antara bukaan sadap yang berdekatan meningkatkan produktivitas BF sebesar 0,1%.

Kontrol proses otomatis meningkatkan produktivitas tungku karena meminimalkan konsumsi reduktor, menghindari gangguan proses tungku seperti menggantung, tergelincir, perancah, penyaluran gas dll melalui penangkal langsung oleh sistem, menstabilkan logam panas dan parameter terak dll efek proses otomatis kontrol pada produktivitas tanur sembur berada pada kisaran 3% hingga 5%.