Bubuk Cetakan Pengecoran Berkelanjutan

Bubuk Cetakan Pengecoran Berkelanjutan

Bubuk cetakan pengecoran kontinyu digunakan terutama untuk memfasilitasi lewatnya baja cair melalui cetakan mesin pengecoran kontinyu. Ia juga dikenal dengan beberapa nama lain seperti bubuk cetakan, bubuk pengecoran, fluks cetakan, terak fluks cetakan, atau bubuk fluks cetakan. Bubuk cetakan memainkan peran penting dalam pengecoran kontinyu baja cair dan merupakan salah satu faktor yang paling berpengaruh dan kritis dalam stabilitas proses pengecoran dan untuk kelancaran pengecoran baja cair.

Bubuk cetakan meningkatkan kinerja proses pengecoran dan mengurangi cacat permukaan. Fungsi utama dari serbuk cetakan adalah (i) untuk melindungi baja cair dari oksidasi, (ii) untuk memberikan pelumasan untuk baja pemadatan, (iii) untuk mengontrol, mengoptimalkan, dan mengisolasi perpindahan panas dari baja cair ke cetakan dan lingkungan dalam arah horizontal dan vertikal, (iv) untuk menyerap inklusi dari baja cair untuk menghasilkan produk baja tuang yang lebih bersih, dan (v) untuk memberikan perlindungan kimia pada baja cair dari oksidasi dan reaksi lain yang tidak diinginkan. Kebasaan yang tinggi dari bubuk cetakan meningkatkan kemampuannya untuk mengasimilasi inklusi non-logam.

Ketika pengecoran terus menerus dari baja cair dimulai pada 1950-an, pelumasan dan perpindahan panas antara cangkang baja dan cetakan disediakan oleh penggunaan minyak biji lobak. Pada hari-hari awal ketika pengecoran kontinyu baja cair dimulai, baja cair dilemparkan di aliran terbuka menggunakan minyak jenis rapeseed untuk melumasi cetakan. Namun, kualitas permukaan produk cor buruk karena kegagalan minyak jenis rapeseed untuk memberikan isolasi termal yang memadai, perlindungan terhadap reoksidasi baja dan kegagalan untuk bertindak sebagai fluks untuk kotoran seperti alumina. Dengan munculnya submerged entry nozzle (SEN) dalam pengecoran baja kontinyu, penggunaan minyak juga menimbulkan masalah baru, karena platelet baja beku, tengkorak akan tumbuh di sekitar nozzle terendam sampai menjadi cukup besar untuk memecahkan SEN.

Bubuk cetakan telah dikembangkan dalam upaya untuk mengatasi masalah yang dihadapi dengan minyak jenis rapeseed. Perkembangan ini telah dianggap oleh banyak orang sebagai pengembangan 'coba-coba'. Serbuk cetakan berbasis abu terbang diperkenalkan pada tahun 1968. Awalnya, serbuk cetakan adalah campuran fisik bahan seperti abu terbang, terak tanur tinggi (BF), fluorspar, karbonat alkali dan kriolit. Serbuk ini memiliki efek yang sangat positif pada kehilangan panas dan suhu super panas baja cair dapat dikurangi. Bubuk ini juga ditemukan 'membasahi' jamur dan cangkangnya. Serbuk ini juga memiliki efek positif pada parameter casting yang pada gilirannya meningkatkan kualitas produk cor. Namun, serbuk berbahan dasar fly ash yang digunakan untuk melumasi dan melindungi baja cair tidak efisien karena fly ash memiliki komposisi yang bervariasi. Oleh karena itu, ada kebutuhan untuk mencampur abu terbang dengan hati-hati dengan batu kapur, abu soda, dan fluorit (CaF2) sehingga memiliki komposisi bubuk cetakan yang dapat direproduksi. Hal ini telah menyebabkan pengembangan bubuk cetakan sintetis sekitar awal 1980-an. Pengembangan serbuk cetakan yang berkelanjutan sejak pertama kali diperkenalkan kini telah membuat pengecoran terus menerus dari berbagai bagian baja sebagai rutinitas.

Saat ini, banyak jenis bubuk cetakan dengan komposisi dan bentuk yang berbeda (butiran, bentuk bubuk, dan bubuk ekstrusi) diproduksi untuk menyesuaikan pengecoran dengan berbagai nilai dan ukuran baja. Faktor-faktor yang mempengaruhi sifat-sifat serbuk cetakan adalah (i) komposisi kimia, (ii) komposisi mineralogi, (iii) komposisi ukuran butir, (iv) proses pembuatan, (v) metode pengeringan atau pemanggangan, dan (v) kandungan karbon bebas. . Setiap bentuk dan jenis bedak memiliki kelebihan dan kekurangannya masing-masing, seperti harga, masalah kesehatan, kemampuan alir, insulasi termal, dan laju leleh. Pilihan bubuk membutuhkan pengetahuan mendalam tentang proses pengecoran, komposisi baja cair, preferensi yang diinginkan dan layak, serta karakteristik proses dan produk.

Bubuk cetakan adalah campuran mekanis dari berbagai oksida logam dan fluorida yang mengandung sejumlah kecil karbon untuk mengatur laju fusinya. Selama pencairan bubuk, oksida dan fluorida bereaksi membentuk cairan yang menghasilkan oksida kompleks dan oksi-fluorida pada pendinginan. Sejauh mana fase-fase ini mempengaruhi sifat pelumasan dan perpindahan panas terak tergantung pada komposisi kimia bubuk asli. Dengan sejumlah besar komponen kimia dalam bubuk cetakan, sulit untuk membandingkan kinerja bubuk yang berbeda berdasarkan komposisi.

Komposisi bubuk cetakan berbeda sesuai dengan aplikasi, kelas baja, dan produk yang diinginkan. Namun, beberapa komponen dianggap sebagai konstituen utama dari bubuk cetakan. Komponen yang menjadi ciri komposisi tersebut adalah (i) campuran CaO dan SiO2 yaitu sekitar 70% komposisi dengan CaO berkisar 22% sampai 45% dan SiO2 berkisar antara 17% sampai 56%, (ii) Rasio CaO/SiO2 biasanya berkisar antara 1 hingga 1,3 dengan beberapa serbuk memiliki rasio kebasaan 0,8, (iii) MgO sekitar 0 % hingga 10 %, (iv) Fe2O3 sekitar 0 % hingga 6 %, (v) Al2O3 sekitar 0 % sampai 13%, (vi) Na2O sekitar 0 % sampai 25 %, (vii) K2O sekitar 0 % sampai 2%, (viii) fluor sekitar 2 % sampai 15 %, (ix) TiO2, B2O3, ZrO2, Li2O, dan MnO yang ditambahkan ke bubuk sesuai dengan kebutuhan aplikasi dan karenanya jumlahnya dapat sangat bervariasi, dan (x) C sekitar 2% hingga 20%.

Fluor (F) dalam bubuk cetakan memiliki pengaruh besar pada sifat bubuk cetakan dan juga memiliki efek berbahaya terhadap lingkungan. Keuntungan dari fluor adalah (i) menurunkan titik leleh bubuk cetakan dan karenanya, meningkatkan sifat pelumasan bubuk cetakan, (ii) menurunkan viskositas bubuk cetakan dan karenanya membantu dalam pembentukan film terak yang kontinu dan stabil, dan (iii) meningkatkan kristalisasi film bubuk. Kerugian dari fluor adalah (i) ada emisi komponen volatil seperti SiF4 dan NaF, dan (ii) bereaksi dengan air pendingin yang mengarah ke pembentukan HF.

Viskositas, titik solidifikasi, titik leleh, dan kecepatan slagging dianggap sebagai sifat penting untuk serbuk cetakan. Bubuk cetakan harus memiliki viskositas rendah, suhu liquidus rendah dan laju leleh yang sesuai dengan kecepatan pengecoran kontinyu. Kadang-kadang menjadi perlu untuk memberikan perhatian pada densitas dan kimia dari bubuk cetakan selama pengecoran baja dengan kadar tertentu. Sifat isolasi termal bubuk cetakan dikendalikan melalui kerapatan curah, ukuran partikel, dan jenis karbon. Pengaruh komposisi kimia pada beberapa sifat utama serbuk cetakan ditunjukkan pada Tab 1.

| Tab 1 Pengaruh komposisi kimia terhadap sifat serbuk kapang |

| No. Sl. | Senyawa/elemen | Viskositas | Titik pemadatan | Titik leleh |

| 1 | CaO | Berkurang | Meningkatkan | Meningkatkan |

| 2 | SiO2 | Meningkatkan | Berkurang | Berkurang |

| 3 | CaO/SiO2 | Berkurang | Meningkatkan | Meningkatkan |

| 4 | Al2O3 | Meningkatkan | Berkurang | Meningkatkan |

| 5 | Na2O | Berkurang | Berkurang | Berkurang |

| 6 | B | Berkurang | Meningkatkan | Berkurang |

| 7 | Fe2O3 | Berkurang | Berkurang | Berkurang |

| 8 | MnO | Berkurang | Berkurang | Berkurang |

| 9 | MgO | Berkurang | Berkurang | Berkurang |

| 10 | B2O3 | Berkurang | Berkurang | Berkurang |

| 11 | BaO | Berkurang | Berkurang | Berkurang |

| 12 | LiO2 | Berkurang | Berkurang | Berkurang |

| 13 | TiO2 | Tidak ada perubahan | Meningkatkan | Meningkatkan |

| 14 | K2O | Berkurang | Berkurang | Berkurang |

Ada persyaratan khusus bubuk cetakan agar sesuai dengan komposisi baja. Persyaratan ini diberikan di bawah ini.

- Baja pembunuh aluminium karbon rendah membutuhkan bubuk cetakan yang dapat menyerap inklusi Al2O3 tanpa efek buruk pada viskositas. Bubuk cetakan dituntut memiliki sifat insulasi yang baik, daya serap non logam yang baik, dan sifat yang stabil. Stabilitas serbuk cetakan adalah kemampuan menyerap Al2O3 tanpa efek buruk pada viskositas.

- Baja karbon dengan karbon dalam kisaran 0,1% hingga 0,18% rentan terhadap keretakan. Suhu pemadatan yang tinggi dari bubuk cetakan mengurangi panas melalui cetakan. Untuk pelumasan yang memadai, diperlukan kekentalan bubuk cetakan yang rendah.

- Baja karbon dengan kandungan karbon lebih dari 0,18% juga membutuhkan serbuk cetakan dengan viskositas rendah, densitas rendah, dan titik leleh rendah. Bubuk ini harus memiliki sifat insulasi yang baik, kandungan karbon yang benar, dan kemampuan pelumasan yang baik.

- Baja karbon ultra rendah membutuhkan serbuk cetakan yang dapat menyerap inklusi non logam, dapat meningkatkan insulasi, dapat memberikan pelumasan yang baik, dan memiliki sifat yang stabil dan jebakan terak yang minimal. Bubuk tuang tidak menyebabkan pengambilan karbon pada baja.

Bubuk cetakan saat ini secara luas diklasifikasikan menjadi tiga kelompok yaitu (i) berbasis abu terbang, (ii) sintetis, dan (iii) bahan pra-leburan atau fritted. Bubuk cetakan berbasis abu terbang adalah campuran mekanis dari bahan baku seperti bauksit, kapur, fluorspar dll. Dengan abu terbang bubuk sebagai komponen utama. Bubuk sintetis hanyalah campuran bahan baku bubuk dalam proporsi yang diinginkan. Bubuk cetakan pra-leburan, biasanya digunakan untuk pengecoran aluminium yang membunuh baja berkualitas dalam menggambar, adalah campuran yang dilebur dan berukuran setelah pencampuran mekanis bahan baku. Bubuk cetakan disediakan dalam berbagai bentuk yaitu bubuk, butiran, butiran ekstrusi dan perluasan. Setiap jenis bubuk cetakan memiliki kelebihan dan kekurangannya sendiri terkait dengan biaya, kemampuan mengalir, insulasi termal, laju pertemuan, dan bahaya kesehatan. Bubuk lebih murah daripada produk granular tetapi bubuk halus memiliki masalah bahaya kesehatan. Ada juga beberapa ketidakhomogenan dalam persediaan karena denda cenderung mengendap di dasar wadah. Berbagai jenis bubuk cetakan dijelaskan di bawah ini.

Bubuk abu terbang – Bubuk ini adalah campuran mekanis di mana abu terbang bubuk merupakan komponen penting dari campuran. Dalam bubuk ini, fly ash dicampur dengan mineral yang berbeda. Karena komposisi abu terbang sangat bervariasi, hal ini membatasi produksi dan penggunaan bubuk jenis ini.

Bedak sintetis – Bubuk ini adalah campuran mekanis dari banyak mineral bubuk halus. Ini dibuat dengan campuran geser tinggi. Diinginkan untuk menggunakan bahan baku dengan titik leleh yang sama. Lebih baik menggunakan jumlah minimum bahan baku untuk mencapai komposisi yang dibutuhkan karena menyederhanakan jaminan kualitas. Juga bahan mentah yang memiliki masalah bahaya kesehatan tidak boleh digunakan.

Bubuk yang sudah dicampur sebelumnya – Bubuk ini memiliki porsi bahan yang cukup besar yang telah dilelehkan dan diukur sebelumnya. Pengenalan bubuk pra-leburan dilakukan untuk meningkatkan keseragaman dan komposisi kimia.

Bubuk granular – Bubuk ini berbentuk butiran bulat atau diekstrusi. Butiran ini memiliki debu yang jauh lebih sedikit daripada bubuk cetakan. Butiran bulat sangat cocok untuk aplikasi otomatis. Bubuk cetakan butiran diproduksi dengan pengeringan semprot sementara bubuk ekstrusi diproduksi dengan ekstrusi. Bubuk ini memiliki kontrol kualitas yang lebih baik dan masalah bahaya kesehatan yang lebih rendah. Granul yang mengembang mengandung zat pemuai. Selama pemanasan granul, zat pemuai mengubah bentuk granul dan mengurangi kemampuan alir serbuk di bagian atas cetakan.

Bedak pemula – Ini kadang-kadang digunakan pada awal pengecoran untuk menyediakan kolam terak yang terbentuk dengan cepat. Serbuk ini memiliki titik leleh yang rendah, memiliki kandungan natrium oksida (Na2O) yang tinggi dan sering mengandung agen eksotermik seperti kalsium silisida dan sejumlah kecil karbon (kurang dari 1%). Bubuk starter hanya digunakan jika ada kebutuhan.

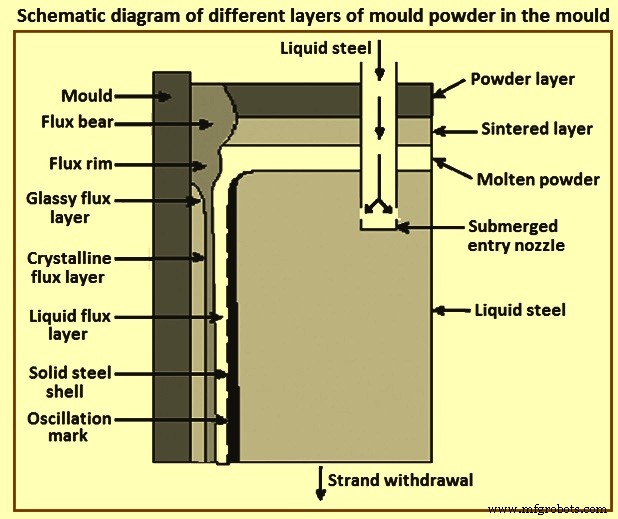

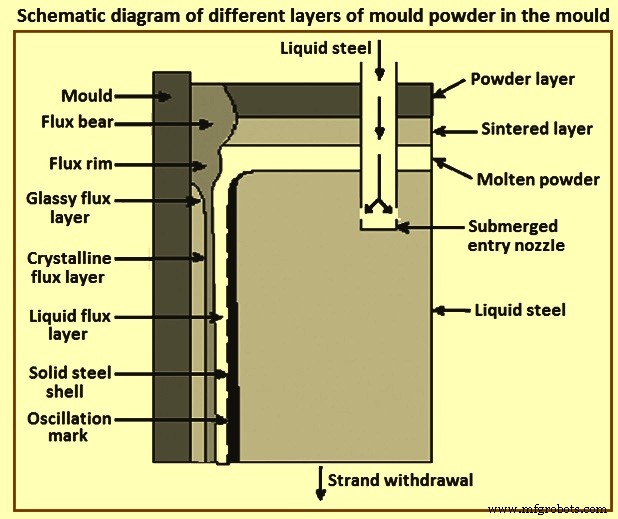

Selama pengecoran kontinyu, baja cair terus menerus dituangkan dari tundish ke dalam cetakan berosilasi. Cetakan tembaga didinginkan dengan air. Untuk melindungi baja cair dari oksidasi dan menempel pada cetakan, bubuk cetakan digunakan. Bubuk cetakan terus ditambahkan ke permukaan atas baja cair di dalam cetakan yang dapat dilakukan secara manual atau otomatis. Bubuk cetakan ini membentuk lapisan yang memiliki kedalaman total 100 mm hingga 150 mm. Karena suhu tinggi dari baja cair, jauh di atas titik leleh bubuk, gradien suhu terbentuk dalam arah vertikal melalui bubuk. Di atas ada bubuk cetakan yang baru ditambahkan, membentuk lapisan bubuk. Pada penambahan bubuk cetakan lapisan yang berbeda dari bubuk cetakan yang terbentuk ditunjukkan secara skematis pada Gambar 1. Mekanisme pembentukan lapisan-lapisan tersebut dijelaskan di bawah ini.

- Bubuk cetakan memanas dan kehilangan beberapa karbon melalui reaksi dengan oksigen. Penghilangan air terjadi saat suhu naik dan bubuk cetakan membentuk lapisan sinter.

- Bubuk cetakan meleleh pada kecepatan tertentu dan membentuk lapisan sinter (lembek) dan cair. Lapisan cair bertindak sebagai reservoir untuk memasok bubuk cair ke untai. Kolam cairan ini harus lebih dalam dari panjang langkah untuk memastikan pelumasan yang baik.

- Bubuk cetakan membentuk film bubuk padat melalui infiltrasi pertama bubuk cair ke dalam celah cetakan / untai. Film bubuk padat ini bersifat seperti kaca dan biasanya tebalnya 2 mm hingga 4 mm. Film padat ini kemudian mengkristal di daerah bersuhu tinggi yang berdekatan dengan untaian.

- Bubuk cetakan membentuk film bubuk cair biasanya dengan ketebalan 0,1 mm. Terak cair ini ditarik ke dalam celah di sepanjang cangkang baja dan melumasi untaian. Pelumasan ini mencegah baja menempel pada cetakan sehingga menghilangkan penyebab putusnya untaian.

Serbuk pada meniskus biasanya terdiri dari empat lapisan yaitu (i) lapisan bubuk gelap yang tidak bereaksi, tidak meleleh di bagian atas, (ii) lapisan semi-reaksi yang disinter, (iii) zona lembek di mana bubuk cetakan mencair, dan (iv) lapisan terak cair langsung pada baja cair. Proses pelumasan hampir seluruhnya dilakukan dalam lapisan yang disebutkan terakhir ini dan tergantung pada banyak faktor. Biasanya fluks dengan viskositas dan / atau suhu leleh yang lebih rendah cenderung memberikan gesekan yang lebih rendah, sifat pelumasan yang lebih baik, dan karenanya mencegah lengket.

Jelas dari Gambar 1 bahwa bergerak dari baja cair ke permukaan luar bubuk, ada tiga lapisan berbeda yang dapat ditentukan menurut keadaan agregasi dan keadaan fisiknya. Masing-masing dari mereka ada untuk kisaran suhu tertentu. Di sisi lain, bergerak dari baja cair menuju cetakan yang didinginkan, lapisan lain muncul, yang dapat diprediksi oleh kurva leleh. Sifat-sifat film bubuk menentukan fungsi utama pelumasan untai dan perpindahan panas cetakan. Menurut komposisi kimia dan sifat fisiknya, dua mekanisme utama dapat terjadi secara bergantian yaitu kristalisasi dan vitrifikasi. Pembentukan kristal menguntungkan untuk perpindahan panas (horizontal) yang homogen dan terkontrol selama pengecoran, yang diperlukan untuk mencegah pembentukan retak permukaan.

Namun serbuk cetakan yang terkena langsung baja cair juga mengalami pemanasan seketika yang mampu memberikan kondisi termal yang sangat jauh dari keadaan termodinamika. Bubuk biasanya memiliki sifat seperti kaca dalam kasus ini.

Gbr 1 Diagram skematis berbagai lapisan serbuk cetakan dalam cetakan

Proses berfungsinya cetakan bubuk

Bagian bawah bubuk cetakan mulai sinter dan membentuk lapisan sinter. Namun, bubuk yang paling dekat kontaknya dengan baja cair meleleh karena suhu tinggi dan menghasilkan kumpulan bubuk cair di atas baja cair di dalam cetakan. Pada permukaan cetakan yang sempit dan lebar, serbuk cair menembus celah sempit antara meniskus baja dan dinding cetakan. Lapisan terak kaca yang solid terbentuk ketika terak cair dipadamkan ke dinding cetakan berpendingin air. Jika lebih banyak poder ditambahkan ke lapisan ini, atau saat pemanasan awal berlangsung, ada kemungkinan fase kristal terbentuk di lapisan. Karena laju perpindahan panas yang lebih tinggi di bagian atas cetakan, lapisan terak yang disebut rim terbentuk di bagian atas meniskus dan di sekitar cetakan. Struktur lapisan terak padat adalah bagian dari pengendalian fluks panas horizontal, yaitu laju pendinginan baja, secara langsung berhubungan dengan jumlah cacat permukaan yang terjadi pada produk baja akhir. Temperatur pada permukaan baja padat berada di atas titik leleh serbuk cetakan sepanjang cetakan. Akibatnya, lapisan bubuk cair hadir di antara lapisan bubuk padat dan cangkang baja (untai). Lapisan ini sangat penting untuk menjaga gesekan untaian / cetakan yang rendah, dan karenanya menghindari lengketnya cangkang baja

Lapisan baja cair yang paling dekat dengan cetakan mulai mengeras. Kualitas dan karakterisasi cangkang ini sangat penting. Oleh karena itu, penting untuk mengontrol dan mengoptimalkan stabilitas dan kualitas cangkang yang dipadatkan. Hal ini dapat dilakukan dengan mengatur kecepatan casting, kecepatan osilasi cetakan, perpindahan panas, dan sifat bubuk cetakan seperti laju leleh, komposisi dan viskositas dll. Bubuk cetakan yang menutupi baja cair membentuk lapisan bubuk cair. Di atas lapisan ini adalah lapisan sinter yang kaya karbon dan di atas ini adalah bubuk yang tidak menyatu. Serbuk cetakan diharapkan dapat memenuhi beberapa fungsi seperti (i) perlindungan logam terhadap oksidasi oleh udara, (ii) isolasi termal untuk mencegah solidifikasi parsial di permukaan, (iii) penyerapan inklusi naik ke permukaan, (iv) pelumasan kontak antara logam dan cetakan, dan (v) memungkinkan perpindahan panas yang homogen antara untaian dan cetakan sesuai dengan kondisi pengecoran.

Selama osilasi cetakan, bubuk cair yang terbentuk di permukaan baja cair menyusup antara untaian baja dan cetakan untuk bertindak sebagai pelumas dan juga untuk mengatur ekstraksi panas dari untaian ke cetakan. Jika panas dihilangkan terlalu lambat, cangkang baja yang terlalu tipis akan terbentuk oleh untaian dan 'breakout' dapat terjadi, yaitu cangkang baja pecah, tepat di bawah cetakan karena tidak dapat menahan tekanan ferro-statis dari baja cair. Di sisi lain, jika laju pelepasan panas terlalu tinggi, retakan memanjang dapat muncul pada produk cor.

Karakterisasi bubuk cetakan

Karakterisasi fisik memainkan peran penting dalam prosedur seleksi dan evaluasi operasional. Secara umum, komposisi kimia, viskositas termasuk awal kristalisasi, dan perilaku leleh dipertimbangkan untuk karakterisasi bubuk cetakan.

Viskositas – Viskositas serbuk cetakan mempengaruhi infiltrasi serbuk cetakan selama pengecoran. Secara umum, infiltrasi meningkat dengan penurunan viskositas bubuk cetakan untuk kondisi operasi yang sama. Jendela pengoperasian untuk viskositas terutama didasarkan pada aturan praktis, tetapi tuntutan lain seperti kontrol jebakan bubuk juga memainkan peran penting saat menentukan viskositas yang diperlukan dari bubuk cetakan.

Perilaku mencair – Perilaku pelelehan bubuk cetakan sangat mempengaruhi kedalaman kolam cairan dan kepekaan terhadap pembentukan pelek / beruang. Perilaku leleh dapat digambarkan dengan lintasan leleh dan kecepatan leleh. Dalam kedua kasus, penambahan karbon bebas dianggap sebagai faktor utama. Parameter utama lainnya adalah kondisi aliran dalam cetakan yaitu stabilitas meniskus selama pengecoran. Kedalaman kolam cairan dihasilkan dari nilai yang seimbang dari pengumpanan dan infiltrasi bubuk cetakan.

Lintasan pencairan – Lintasan leleh serbuk cetakan ditentukan dengan menggunakan mikroskop tahap panas. Hasil biasanya diberikan sebagai nilai untuk pelunakan, leleh, dan suhu aliran.

Kecepatan leleh – Kecepatan leleh serbuk cetakan ditentukan dengan menggunakan apa yang disebut metode pelunakan. Dengan metode ini, perpindahan silinder serbuk cetakan yang telah ditekan sebelumnya diukur sebagai fungsi waktu pada suhu tetap (1400 ° derajat C). Metode ini menghasilkan hasil kualitatif yang dapat dikaitkan dengan komposisi bubuk cetakan yaitu kandungan karbon bebas dari bubuk cetakan.