Operasi Terak dan Tungku Ledakan Alumina Tinggi

Operasi Terak Alumina Tinggi dan Tungku Ledakan

Proses Blast Furnace (BF) Ironmaking adalah suatu proses dimana besi cair (hot metal) dan liquid slag diproduksi dengan mereduksi material bantalan besi (sinter dan/atau pellet dan lump ore) dengan coke dan dengan fluxing material gangue dari bahan pakan. Proses tersebut merupakan hasil dari serangkaian reaksi kimia yang berlangsung di BF. Bahan gangue dan abu kokas meleleh membentuk terak dengan bahan fluks. Pemisahan terak dari logam panas terjadi dalam keadaan cair. Terak memiliki titik leleh yang lebih rendah dan lebih ringan dari HM. Di BF suhunya lebih tinggi dari HM. Terak berkualitas baik diperlukan untuk HM berkualitas baik.

Terak BF terutama mengandung silika (SiO2), alumina (Al2O3), kapur (CaO) dan magnesia (MgO) bersama dengan sejumlah kecil FeO (oksida besi), MnO (mangan oksida), TiO2 (titanium dioksida), Na2O (natrium oksida). ), K2O (kalium oksida), dan S (sulfur). Komposisi terak BF memiliki pengaruh yang sangat penting pada karakteristik fisiko-kimiawi yang mempengaruhi kinerja BF. Sifat fisiko-kimia terak cair memainkan peran penting dalam menentukan sebagian besar tingkat desulfurisasi, kelancaran BF, penanganan terak, konsumsi kokas, produktivitas BF, dan kualitas HM.

Ada empat jenis terak dengan komposisi berbeda yang diproduksi di berbagai daerah di dalam BF karena serangkaian reaksi reduksi. Keempat jenis terak ini, yaitu terak primer, terak bosh, terak tuyere dan terak akhir, dihasilkan masing-masing di zona kohesif, zona tetesan, raceway dan perapian. Penyadapan yang baik tergantung terutama pada terak akhir yang diperlukan untuk memiliki temperatur likuidus yang rendah dan fluiditas yang baik.

Fluiditas terak pada BF mempengaruhi perilaku pelunakan-lebur di zona kohesif, permeabilitas di bagian bawah tungku karena penahan cairan di zona tetesan, aliran cairan di tungku perapian, dan kemampuan drainase terak oleh taphole. Fluiditas terak dipengaruhi oleh suhu dan komposisi terak, dengan yang terakhir dipengaruhi oleh mineral bijih gangue dan bahan abu dari kokas dan batu bara yang dihancurkan. Rasio CaO/SiO2 dalam komposisi terak biasanya diatur ke kisaran 1,2 hingga 1,3 oleh bahan tambahan untuk meningkatkan kemampuan fluiditas dan desulfurisasi terak. Konsentrasi Al2O3 dalam slag dianggap sebagai faktor yang menurunkan fluiditas slag, yang secara semi empiris ditetapkan pada batas atas sekitar 18% (lebih rendah lebih baik) untuk menghindari akumulasi besi dan terak dan penurunan permeabilitas di bagian bawah tungku.

Jika bijih Al2O3 tinggi banyak digunakan di BF, maka terjadi penyimpangan dari sistem terak normal ke terak baru dengan kandungan Al2O3 yang dapat mencapai setinggi 30%. Selain itu, perubahan proses terbaru di BF termasuk peningkatan injeksi batubara bubuk (PCI) juga meningkatkan konsentrasi Al2O3. Ini menghasilkan transisi sistem terak dari berbasis silikat ke berbasis aluminat. Terak adalah sistem oksida kompleks, dan sifat-sifatnya memiliki hubungan yang baik dengan komposisi. Beberapa penelitian telah dilakukan untuk menentukan sifat fisiko-kimia terak BF. Namun, sebagian besar studi ini dilakukan pada terak BF Al2O3 rendah dengan kandungan Al2O3 biasanya kurang dari 20%.

Sifat terak yang paling berpengaruh adalah viskositas, kapasitas sulfida, kapasitas alkali dan temperatur liquidus. Sifat-sifat ini memiliki pengaruh besar pada proses BF secara keseluruhan. Terak BF Al2O3 rendah (dengan Al2O3 biasanya kurang dari 15%) biasanya memiliki viskositas rendah, kapasitas sulfida tinggi, dan suhu likuidus rendah serta volume terak lebih rendah dibandingkan dengan terak Al2O3 tinggi. Terak Al2O3 yang tinggi biasanya memiliki kandungan Al2O3 lebih dari 15%. Terak Al2O3 yang tinggi ditemukan terutama karena rasio Al2O3/SiO2 yang tinggi dalam bijih besi serta dalam sinter dan kandungan abu yang tinggi dalam kokas. Terak ini sangat kental.

Dalam kasus pembuatan besi BF, viskositas terak adalah sifat fisik yang sangat penting karena mempengaruhi operasi tungku dalam banyak cara. Viskositas terak adalah properti transportasi yang berhubungan dengan kinetika reaksi dan tingkat pengurangan terak akhir. Viskositas terak juga menentukan efisiensi pemisahan terak-logam, dan selanjutnya kapasitas hasil logam dan penghilangan pengotor. Dalam pengoperasiannya, kekentalan terak merupakan indikasi kemudahan terak yang dapat diambil dari tungku, dan oleh karena itu berkaitan dengan kebutuhan energi dan profitabilitas proses.

Viskositas terak mempengaruhi permeabilitas gas, perpindahan panas, dan pengurangan SiO2, FeO dll. Sangat diinginkan untuk mencari sistem terak yang dapat memberikan fluiditas yang baik bahkan pada suhu rendah. Ada beberapa data yang dilaporkan tentang viskositas terak BF. Tetapi sebagian besar data ini terutama untuk slag Al2O3 rendah dengan Al2O3 dalam kisaran 10% hingga 15%. Selanjutnya, data viskositas ini mewakili terak dengan rasio CaO/SiO2 tinggi, jumlah aditif yang sangat tinggi seperti FeO, TiO2, dan Fe2O3 dll. yang tidak begitu umum dalam terak BF akhir.

Kandungan Al2O3 terak BF terutama tergantung pada kandungan Al2O3 dari bahan input terutama bijih besi. Dalam kasus di mana kandungan Al2O3 bijih besi kurang dari 1%, kandungan Al2O3 dalam terak hampir tidak melebihi 10%. Tetapi pada bijih besi di mana kandungan Al2O3 adalah 2% dan lebih tinggi, tingkatkan kadar Al2O3 dalam terak BF menjadi 20% dan lebih tinggi. Mengoperasikan BF dengan slag Al2O3 yang tinggi cukup sulit dan membutuhkan keterampilan yang berbeda dari operator BF karena dengan meningkatnya kandungan Al2O3 dari slag, operasi BF memiliki masalah seperti akumulasi kelebihan liquid slag di BF. perapian dan peningkatan penurunan tekanan di bagian bawah tungku. Oleh karena itu penting untuk menjaga kandungan Al2O3 terak dalam batas yang menjamin fluiditas terak yang baik selama operasi BF sehingga memiliki permeabilitas yang baik dan drainase terak yang baik selama penyadapan.

Viskositas terak BF tergantung pada komposisi dan suhu. Viskositas rendah tidak hanya membantu mengatur laju reaksi dengan pengaruhnya pada pengangkutan ion dalam terak cair ke dan dari antarmuka reaksi terak / logam, tetapi juga memastikan kelancaran tungku. Baik peningkatan oksida basa dan suhu di atas suhu liquidus terak menurunkan viskositas. Dalam kasus sistem CaO-MgO-SiO2-Al2O3, Al2O3 dan SiO2 tidak ekivalen secara molar meskipun keduanya meningkatkan viskositas lelehan ini. Efek yang pertama pada viskositas tergantung pada kandungan kapur terak. Ini karena ion Al3+ dapat menggantikan ion Si4+ dalam jaringan silikat hanya jika dikaitkan dengan ion Ca2+ untuk menjaga kenetralan listrik.

BF diharapkan dapat menghasilkan HM dengan kandungan S orde 0,05% atau kurang. Oleh karena itu, selalu menarik untuk mengetahui kapasitas desulfurisasi terak atau dengan kata lain, rasio partisi S antara HM dan terak. Telah ditunjukkan bahwa partisi S antara HM dan terak mencapai keseimbangan dalam BF untuk terak dengan kandungan Al2O3 sangat dekat dengan 15% atau kurang. Terak ini memiliki temperatur liquidus yang lebih rendah dari temperatur tungku dan juga memiliki viskositas yang rendah. Kondisi ini menguntungkan untuk mencapai keseimbangan.

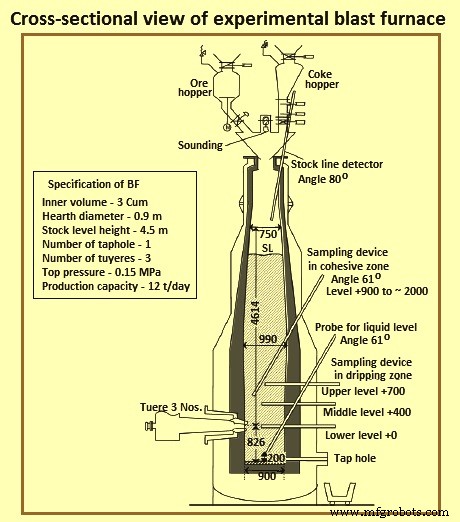

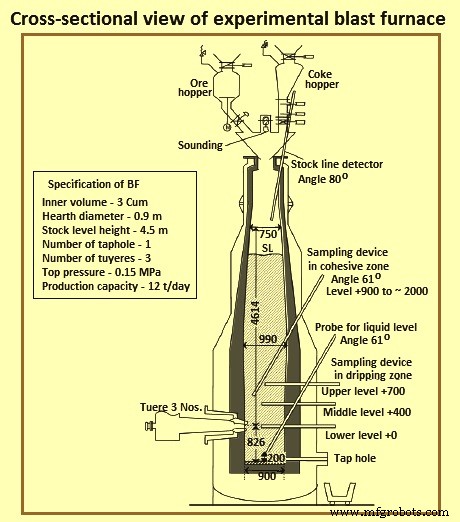

Untuk melakukan evaluasi sistematis terhadap pengaruh konsentrasi Al2O3 dalam slag pada operasi BF, yang difokuskan pada drainase slag untuk setiap area in-furnace dan permeabilitas di bagian bawah BF, dari sudut pandang slag fluiditas, percobaan operasi terak Al2O3 tinggi (terak Al2O3 20%) dilakukan di BF eksperimental (Gambar 1) di Jepang.

Gbr 1 Tampilan penampang tanur sembur eksperimental

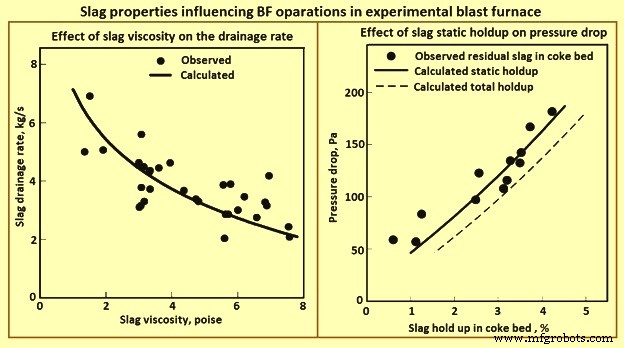

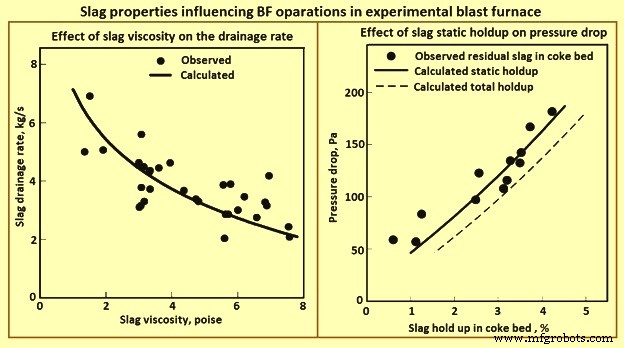

Beberapa pengamatan selama percobaan secara grafis ditunjukkan pada Gambar 2. Hasil percobaan diringkas di bawah ini.

- Fenomena pengaliran terak pada tungku BF merupakan fenomena fluidisasi yang didominasi oleh viskositas. Laju drainase terak menurun seiring dengan meningkatnya viskositas terak. Oleh karena itu, untuk mempertahankan drainase terak di bawah kandungan Al2O3 terak yang tinggi, misalnya, peningkatan konsentrasi MgO dalam terak adalah efektif. Selain itu, efek suhu kristalisasi terak pada laju drainase terak relatif kecil dibandingkan dengan efek viskositas terak.

- Penurunan tekanan di zona tetesan meningkat seiring dengan meningkatnya konsentrasi Al2O3 dalam terak. Bahkan jika rasio CaO/SiO2 meningkat, penurunan tekanan di zona tetesan meningkat. Penurunan tekanan terutama disebabkan oleh efek keterbasahan sebagai akibat dari penahanan statis terak, dan sedikit karena efek viskositas terak yang menetes dan suhu kristalisasi. Pada slag konsentrasi Al2O3 yang tinggi, untuk menekan peningkatan pressure drop di daerah dripping, efektif bila terjadi penurunan hold-up dengan penurunan rasio CaO/SiO2.

- Resistensi permeabel di zona kohesif tunduk pada konsentrasi Al2O3 karena indeks resistensi permeabel bijih sinter pada suhu tinggi. Resistansi permeabel meningkat dengan meningkatnya konsentrasi Al2O3 dalam bijih. Misalnya, peningkatan resistensi permeabel dapat ditekan dengan peningkatan MgO dalam bijih. Dari pertimbangan di atas, dalam operasi terak Al2O3 tinggi di BF, efek fluiditas terak pada setiap area di tungku telah diselidiki dan dievaluasi secara sistematis. Akibatnya, untuk mempertahankan drainase dan permeabilitas terak dengan baik, telah ditentukan bahwa desain terak BF yang meningkatkan MgO dalam terak dan menurunkan rasio CaO/SiO2 dalam terak adalah efektif.

Gbr 2 Sifat terak yang memengaruhi operasi BF

Pengaruh alumina tinggi pada terak

Kandungan Al2O3 yang tinggi dalam terak BF memiliki banyak efek samping. Peningkatan Al2O3 dalam bijih besi tidak hanya mempengaruhi kekuatan sinter, tetapi juga karakteristiknya pada suhu tinggi di zona kohesif. Konsentrasi Al2O3 dalam terak dianggap sebagai faktor yang menurunkan fluiditas terak dan meningkatkan suhu likuidus. Efek Al2O3 yang tinggi pada terak adalah sebagai berikut.

- Terak Al2O3 tinggi memiliki viskositas tinggi untuk kebasaan konstan (CaO/SiO2). Namun dengan peningkatan oksida basa dan suhu di atas suhu liquidus terak, viskositas terak Al2O3 yang tinggi menurun sampai batas tertentu.

- Viskositas terak cair pada dasarnya tergantung pada komposisi kimianya dan pada suhunya. Viskositas terak merupakan variabel proses penting dari proses BF. Ini adalah properti transportasi terak yang berhubungan dengan kinetika reaksi dan tingkat pengurangan terak akhir. Viskositas rendah membantu mengatur laju reaksi dengan pengaruhnya pada pengangkutan ion dalam terak cair ke dan dari antarmuka terak / logam. Ini juga menentukan efisiensi pemisahan logam terak, hasil logam, dan kapasitas penghilangan pengotor. Ini juga memastikan kelancaran tungku.

- Dalam operasi BF, fenomena drainase terak di perapian BF adalah fenomena fluidisasi yang didominasi oleh viskositas. Laju drainase terak menurun seiring dengan meningkatnya viskositas terak.

- Terak Al2O3 tinggi memiliki kecenderungan yang lebih besar terhadap reduksi silikon (Si) dan ada kecenderungan peningkatan kadar HM Si. Hal ini dapat terjadi karena kenaikan konsentrasi kesetimbangan Si atau tidak tercapainya tingkat kesetimbangan sama sekali.

- Kandungan S dari HM cenderung meningkat dengan meningkatnya kandungan Al2O3 terak. Oleh karena itu, terak Al2O3 yang tinggi berkontribusi pada desulfurisasi yang kurang efisien. Diamati bahwa tidak hanya distribusi kesetimbangan S antara logam dan terak yang terpengaruh secara merugikan tetapi laju pencapaian distribusi semacam itu juga sangat lambat. Oleh karena itu, pengambilan S lebih lambat oleh terak Al2O3 yang tinggi karena keseimbangan S tidak tercapai dalam BF.

- Penurunan tekanan di zona tetesan meningkat seiring dengan meningkatnya konsentrasi Al2O3 dalam terak. Bahkan jika rasio CaO/SiO2 meningkat, penurunan tekanan di zona tetesan meningkat. Penurunan tekanan terutama disebabkan oleh efek keterbasahan sebagai akibat dari penahan statis terak, sedikit karena efek viskositas terak yang menetes dan suhu kristal. Resistensi permeabel di zona kohesif meningkat seiring dengan meningkatnya kandungan Al2O3 terak.

Tindakan balasan untuk menipiskan efek alumina tinggi

Efek memburuknya Al2O3 yang tinggi dalam terak diimbangi dengan peningkatan kandungan MgO-nya. Konsentrasi Al2O3 dalam terak secara semi-empiris ditetapkan di banyak negara pada batas atas sekitar 16% untuk menghindari akumulasi besi dan terak serta penurunan permeabilitas di bagian bawah BF.

Peningkatan resistensi permeabel di zona kohesif dapat ditekan dengan peningkatan MgO dalam beban. Efek fisik dari peningkatan kandungan MgO dalam terak adalah kebalikan dari Al2O3. MgO membantu dalam pemeliharaan drainase terak yang baik dari perapian selama penyadapan. Saat kadar MgO meningkat pada terak Al2O3 yang tinggi, kandungan S dari HM meningkat untuk kisaran Si tertentu. Ini mungkin karena fluiditas yang lebih tinggi dari terak MgO yang tinggi. Terak MgO tinggi menguntungkan untuk kontrol S dan Si. Penurunan kebasaan terak juga membantu. Untuk mengimbangi efek memburuknya operasi slag Al2O3 yang tinggi dari BF, langkah-langkah yang penting dijelaskan di bawah ini.

Karena peningkatan MgO terak meningkatkan laju drainase perapian pada operasi terak Al2O3 yang tinggi, MgO dalam terak harus dijaga pada tingkat yang lebih dari tingkat minimum. Tingkat MgO yang lebih tinggi dalam terak juga meningkatkan permeabilitas di zona kohesif BF.

Untuk menekan peningkatan penurunan tekanan di zona tetesan, penting untuk mengurangi penahan terak dengan penurunan rasio CaO2/SiO2. Permeabilitas zona tetesan ditingkatkan dengan menurunkan rasio terak CaO/SiO2 dalam terak menjadi sekitar 1%.

Salah satu metode lain untuk mengurangi efek Al2O3 yang tinggi pada terak adalah dengan mengencerkan kadar Al2O3 dalam terak ke konsentrasi yang lebih rendah dengan penambahan bahan pembentuk terak ekstra dalam beban BF. Namun ini menghasilkan volume terak yang lebih tinggi dan melibatkan laju fluks dan kokas yang lebih tinggi dan produktivitas BF yang lebih rendah. Metode ini dapat digunakan untuk kontrol hanya sebagai pengobatan sesekali.