Penyimpangan Tungku Ledakan selama Operasi

Ketidakteraturan Tungku Ledakan selama Operasi

Pergerakan material beban yang halus dan seragam ke bawah dan pergerakan gas tungku ke arah atas sangat penting untuk operasi tanur sembur (BF) yang stabil dan efisien. Untuk memastikan ini, banyak pekerjaan telah dilakukan di masa lalu. Ini termasuk (i) peningkatan karakteristik material beban, (ii) peningkatan sistem pengisian tungku, (iii) peningkatan sistem pendingin BF, (iv) otomatisasi dan kontrol yang memadai dari operasi BF untuk menghilangkan kesalahan manusia, dan (v) perbaikan prosedur operasi tungku. Meskipun perbaikan ini, BF tidak selalu berjalan semulus pengamat biasa dapat dituntun untuk percaya dan penyimpangan selama operasi memang terjadi. Namun, ketidakteraturan tungku tidak sesering di tahun-tahun sebelumnya, tetapi masih ada gangguan dalam operasi BF yang menimbulkan kekhawatiran yang cukup besar dan sering membutuhkan pemikiran cepat dan penggunaan penilaian dan keterampilan yang baik serta tindakan korektif yang tepat waktu pada bagian dari operator untuk mencegah masalah serius.

Alasan utama ketidakteraturan operasional BF adalah (i) perangkat mekanis yang rusak seperti pendingin bocor, dan katup yang rusak, dll., (ii) operasi yang salah seperti pengisian yang salah, dan penundaan penyadapan, dll., dan (iii) kerusakan fisik yang tidak normal. perubahan kimia yang terjadi di dalam BF. Ketidakteraturan operasional BF utama dijelaskan di bawah ini.

Tungku menggantung dan tergelincir

Menggantung adalah fenomena di BF yang terjadi, ketika bahan beban dibebankan di bagian atas BF tidak bergerak terus menerus menuju perapian tungku. Menggantung terjadi ketika beban dalam perjalanannya bertemu dengan hambatan yang sangat tinggi yang mengakibatkan terhentinya pergerakan beban. Menggantung terjadi karena menjembatani bahan beban di tumpukan tungku. Ketika itu terjadi, material di bawah hang terus bergerak ke bawah, membentuk ruang yang kosong dari material padat tetapi diisi dengan gas panas pada tekanan yang sangat tinggi. Ruang ini terus berkembang hingga akhirnya hangus.

Ketika gantung tersebut runtuh maka material tersebut jatuh karena adanya celah yang telah dibuat di bawah gantung tersebut. Runtuhnya hang adalah fenomena yang disebut 'tergelincir' yang mengakibatkan kerja BF menjadi tidak teratur sehingga distribusi gas tidak seragam dengan implikasinya pada parameter BF. Selama tungku tergelincir, bahan bermuatan jatuh tak terkendali ke arah perapian tungku dalam keadaan tidak siap termal yang menyebabkan tungku menjadi dingin. Ini juga memaksa gas panas ke atas dengan gaya yang sangat tinggi. Dalam kasus yang parah, dorongan ke bawah yang tiba-tiba dari bahan yang menggantung memaksa gas panas ke atas dengan kekuatan ledakan. Aliran gas yang tiba-tiba ini membuka bleeder gas bagian atas dan terkadang sangat hebat sehingga menyebabkan kerusakan parah pada peralatan bagian atas tungku.

Penggantungan yang mendahului slip disebabkan oleh sejumlah kondisi berbeda di mana permeabilitas muatan berkurang karena beberapa material menutup rongga antara partikel bermuatan dan mengikatnya secara longgar. Ketika ada persentase butiran halus yang tinggi dalam beban dan kecepatan gas tungku relatif tinggi, butiran halus menutup celah antara partikel lain dan menyebabkan penggantungan. Dalam beberapa kasus, terak yang telah dicairkan dihembuskan ke atas dalam bentuk tetesan dan ketika kemudian bersentuhan dengan material beban yang lebih dingin, terak tersebut mengeras kembali dan menutup celah di antara partikel dan cenderung untuk menyatukannya.

Dalam beberapa kasus, reaksi dekomposisi karbon monoksida (CO) 2CO =CO2 + C dikatalisis, dan karbon (C) disimpan sebagai jelaga. Ini menutup celah antara partikel dan menyatukan partikel. Dalam beberapa kasus lain, di mana kandungan alkali beban tinggi, senyawa alkali direduksi menjadi uap alkali yang naik bersama gas tungku dan mengembun di bagian muatan yang lebih dingin untuk menyebabkan jenis kondisi gantung yang sama.

Jenis penggantungan lain terkadang terjadi pada BF yang dijalankan dengan sangat efisien dan didorong ke tingkat produksi terbaiknya. Dalam kondisi ini, jika ada sedikit perubahan yang tidak menguntungkan dalam distribusi gas, kekuatan kokas, atau ukuran partikel beban, maka oksida besi dari beban besi tidak cukup cepat tereduksi menjadi besi metalik, menghasilkan besi. oksida meleleh dan mengalir sebagai cairan ke partikel kokas. Ketika ini terjadi, oksida besi cair akan direduksi menjadi besi padat dan panas yang cukup besar dikonsumsi oleh reduksi. Oleh karena itu, partikel kokas disemen bersama-sama dan permeabilitas massa yang bergerak di BF sangat menurun sehingga menyebabkan tungku menggantung.

Jenis penggantungan yang serupa juga dapat terjadi jika BF dioperasikan pada suhu nyala yang terlalu tinggi untuk kualitas (khususnya kemampuan mereduksi) bahan beban. Ketika isoterm suhu tinggi meluas cukup jauh ke atas tungku, mereka dapat mulai melelehkan bahan yang tidak tereduksi, dan ketika bahan itu turun ke lingkungan yang lebih tereduksi, ia berkurang dan, tergantung pada suhu, ia dapat mengeras (titik leleh FeO adalah sekitar 1.370 derajat C dan besi murni sekitar 1.535 derajat C), dan menutup beban.

Ketika beban tidak bergerak dengan baik melalui tungku dan ada pergerakan material yang lambat melalui tungku, operator harus segera mengambil tindakan korektif untuk menghindari slip besar yang dapat menjadi peristiwa yang sangat berbahaya. Dalam kondisi yang sangat ekstrim slip dapat menyebabkan tungku dingin. Setiap gantung dan selip harus dianalisis dengan benar untuk menentukan penyebab gantung sehingga perubahan dapat dilakukan dalam prosedur operasi untuk mencegah gantung berulang.

Biasanya ada dua jenis gantung yang biasanya terjadi di BF. Ini adalah (i) penggantungan atas yang terjadi di bagian atas tumpukan dan terutama terjadi karena reaksi pengendapan karbon dan kondensasi uap alkali, dan (ii) penggantungan bawah yang terjadi di area tumpukan bawah, perut, dan bosh dan mengambil tempat karena kekosongan yang dihasilkan di tumpukan.

Tindakan perbaikan untuk menghilangkan gantung di BF adalah (i) penggunaan batu kapur benjolan besar, kalsinasi yang di BF menghasilkan CO2 (karbon di-oksida) yang memaksa reaksi kehilangan larutan berlangsung dan meningkatkan permeabilitas bed, dan (ii) penurunan suhu dan tekanan ledakan untuk meningkatkan distribusi dan aliran gas dalam tungku. Dalam kasus gantung berat yang berkepanjangan, tekanan ledakan panas diturunkan secara drastis selama beberapa saat. Kejutan yang dibuat karena pengurangan tekanan ledakan panas yang tiba-tiba ini membuat tungku tergelincir. Slip ini biasanya berat dan karenanya, tindakan perbaikan ini harus dilakukan hanya setelah penyadapan tungku ketika tungku tungku memiliki logam cair dan terak minimum. Dalam kasus yang ekstrim, gantung yang terus-menerus dapat disembuhkan dengan meniup tungku ke tingkat bosh dan mengisinya dengan coke blank.

Perancah

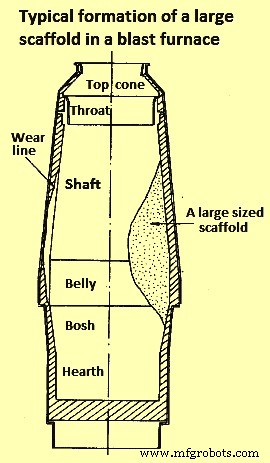

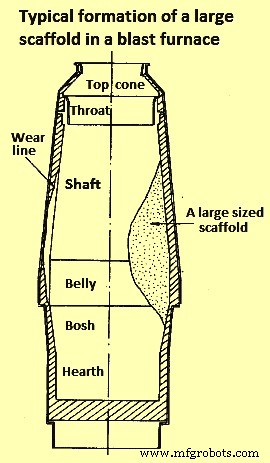

Istilah perancah digunakan ketika akresi atau keropeng menumpuk di dinding tungku dan menyebabkan penurunan luas penampang tumpukan BF. Scaffolds biasanya terbuat dari cangkang padat di sisi dalam BF dan lapisan material beban lepas di antara cangkang ini dan dinding BF. Scaffolding dapat terjadi relatif pada tingkat yang lebih tinggi dari tumpukan tanur tinggi atau relatif rendah di tumpukan, dekat bagian atas bosh. Sulit untuk menggeneralisasi jenis perancah karena sangat sedikit kesamaan antara struktur dan lokasi perancah dari BF yang berbeda. Namun, perancah umumnya dapat diatur dalam dua kelompok. Kelompok-kelompok ini adalah (i) perancah laminasi, dan (ii) perancah non-laminasi. Perancah dengan struktur laminasi terdiri dari lapisan alternatif besi logam (Fe) dan beban kaya alkali. Perancah dapat menyebabkan gantung di BF. Formasi khas dari perancah besar di BF ditunjukkan pada Gambar 1.

Gbr 1 Formasi tipikal perancah besar di BF

Pembentukan scaffold di dekat bagian atas bosh sering kali diakibatkan oleh butiran halus yang berlebihan pada material beban dan komposisi kimia terak kapur yang lebih tinggi dari biasanya (tercermin oleh kebasaan terak yang lebih tinggi). Larutan kapur ke dalam terak yang terbentuk di tumpukan tungku meningkatkan titik leleh terak. Karena terak sering membawa beberapa partikel halus dari beban dalam suspensi, peningkatan titik leleh dapat menyebabkan campuran halus dan terak ini menempel pada dinding bosh atas. Penumpukan di dinding bosh atas ini membelokkan gas tungku panas lebih jauh ke pusat tungku. Dengan volume gas panas yang lebih sedikit di sepanjang dinding, akresi cenderung mendingin dan mengeras sepenuhnya. Keropeng ini kemudian dapat tumbuh hingga menutupi sebagian besar luas penampang BF.

Prasyarat untuk pembentukan perancah yang stabil dan berbahaya adalah (i) adanya bahan yang sesuai dalam beban BF untuk membangun perancah (misalnya butiran halus, beban yang disaring dengan buruk, sinter dengan karakteristik degradasi reduksi suhu rendah yang rendah, penggunaan penyimpanan lama, sinter basah dan dingin , atau kokas ukuran kecil dll.), (ii) adanya bahan aglomerasi (penyemenan) untuk aglomerasi bahan beban, (iii) adanya mekanisme pengikat (anchoring) untuk membangun perancah pada dinding poros BF yang dapat berupa ikatan kimia dengan bahan pelapis, penahan fisik di sekitar pelat pendingin, bangunan lengkung ke arah dinding bosh, atau hanya kondensasi dari bahan yang menggumpal di dinding, (iv) pasokan kontinu yang terjadi pada komponen yang menempel, dan (v ) perancah yang dibentuk cukup kuat untuk menahan gaya aus material yang turun.

Tempat di mana perancah berada tergantung pada bahan aglomerasi, bahan perekat, bahan beban, operasi tungku, dan fitur konstruksi tungku seperti elemen pendingin dan bahan pelapis. Itu dapat ditemukan di berbagai level di BF seperti poros, bosh, atau perut.

Senyawa alkali atau seng direduksi menjadi uap logam di dekat bagian bawah BF. Uap ini naik dengan gas tungku ke bagian atas yang lebih dingin di mana mereka dioksidasi ulang menjadi partikel padat yang sangat halus. Partikel halus ini menempel pada dinding tungku bersama dengan bahan halus lainnya yang terperangkap di dalamnya. Ini juga merupakan penyebab lain dimulainya pembentukan scaffold.

Penyumbatan karena perancah mengurangi area yang tersedia untuk peleburan bahan bantalan besi. Perancah mendistorsi aliran gas di dalam tungku dan meningkatkan laju bahan bakar sambil mempromosikan menggantung dan tergelincir dari tungku. Ini juga menurunkan produktivitas tungku. Karena laju bahan bakar yang lebih tinggi, hasil efisiensi bahan bakar tungku yang lebih rendah. Ketika perancah copot dari dinding, itu turun ke perapian. Hal ini menyebabkan gangguan tungku yang serius dan mengurangi kualitas logam panas. Jika ukuran keropeng terlalu besar, dapat menyebabkan dinginnya BF.

Penyaluran

Fenomena penyaluran terjadi ketika gas yang naik di tungku tidak terdistribusi secara merata baik secara radial maupun melingkar di tungku dan menemukan lintasan dengan hambatan paling kecil. Penyebab yang berbeda untuk penyaluran terjadi di tanur sembur adalah pengisian denda yang berlebihan, distribusi bahan beban yang tidak tepat di dalam tungku dan tingginya tingkat besi cair dan terak cair di perapian. Penyaluran mengganggu proses pemanasan dan reduksi yang pada gilirannya mempengaruhi kualitas logam panas.

Indikasi penyalurannya adalah (i) BF menerima ledakan tanpa peningkatan penurunan tekanan, (ii) Temperatur gas atas yang meninggalkan BF tinggi, (iii) rasio CO / CO2 tinggi, (iv) gas atas memiliki kandungan tinggi debu asap, dan (v) terjadi peningkatan kadar kokas.

Dalam kasus pengisian denda, penyaluran menyebabkan peningkatan beban panas di dinding BF yang mengakibatkan operasi BF tidak stabil dan pengurangan produksi. Karena denda, gas yang naik dialihkan dari area dan saluran di sekitar denda. Pengalihan gas naik ini mengganggu pemanasan awal bahan dan proses reduksi. Hal ini menyebabkan pembukaan bleeder yang tidak terjadwal, pelepasan kimia logam panas, produksi BF yang tidak stabil dan penurunan produktivitas tungku. Jika penyaluran dapat diprediksi secara efektif, maka beban panas BF dapat dikurangi dengan meningkatkan kualitas bahan baku atau dengan menyesuaikan operasi BF.

Aspek penting dalam hal penyaluran dalam BF adalah (i) muatan BF memiliki ketidakseragaman baik dalam hal ukuran dan distribusi muatan, (ii) kecepatan gas kritis dapat dilampaui secara lokal, (iii) partikel yang lebih ringan (kokas) tertiup keluar dari daerah tersebut dan diendapkan di daerah dengan kecepatan rendah dan bijih yang lebih berat mengendap secara istimewa (pergeseran bijih), (iv) fenomena yang terjadi di (iii) berkontribusi pada kekompakan daerah yang kurang permeabel dan membuat penurunan tekanan radial lebih besar. tidak merata, (v) gas dalam tungku kemudian mengalir melalui sistem saluran yang berbeda yang dikenal sebagai channeling, dan (vi) mengembalikan kecepatan ledakan ke nilai sebelumnya bukanlah solusi karena 'efek histeresis'.

Tindakan pencegahan yang diperlukan untuk pengendalian penyaluran meliputi (i) penggunaan material beban yang memiliki kekuatan lebih tinggi, distribusi ukuran yang sempit, dan ukuran yang optimal, dan (ii) menjaga tekanan atas pada tingkat yang tinggi.

Terobosan

Sebuah 'breakout' adalah istilah yang digunakan untuk menunjukkan kondisi dan hasil keluarnya gas dan kokas, atau terak, atau besi, dari bosh, dada tuyere, atau perapian BF. Jerawat dapat terjadi pada setiap titik di bawah zona fusi di tungku, tetapi sebagian besar jerawat parah adalah terak cair dan besi cair. Pelepasan besi cair terjadi pada tingkat di bawah permukaan besi yang terletak di perapian, dan melalui dinding perapian dan tongkat pendingin atau ke dasar perapian dan keluar di bawah tongkat pendingin perapian. BF breakout merupakan bahaya yang jarang terjadi dan berbahaya dalam pengoperasian BF. Breakout dapat terjadi di tingkat bosh, di stok tuyre (pendingin payudara, pipa tiup, atau penglihatan), atau di perapian.

Pecahnya terak biasanya tidak seserius pecahnya besi, karena tidak ada bahaya ledakan seperti halnya ketika besi cair dan air bersentuhan. Dengan kedua jenis breakout, perlu, jika memungkinkan, untuk membuka lubang keran dan mengalirkan material cair sebanyak mungkin, dan melepaskan tungku dari ledakan.

Dalam kasus slag breakout, breakout dapat didinginkan oleh aliran air, dan lubang di mana breakout terjadi dapat ditutup dengan mengganti batu bata tahan api, atau memompa nat fireclay di bukaan atau menabrak semen plastik atau memasukkan tali asbet ke dalam. itu.

Dalam kasus breakout besi, praktis tidak ada kontrol. Logam panas harus keluar dari lubang sampai tungku kering. Setelah besi yang terakumulasi telah dibersihkan, refraktori yang sesuai dapat digunakan untuk menutup lubang. Jika besi pecah parah maka perbaikan perapian lengkap biasanya diperlukan. Jika terjadi kerusakan yang tidak parah, sering kali perlu mengganti tongkat pendingin perapian yang rusak.

Breakout disebabkan oleh kegagalan dinding perapian, sehingga besi cair atau terak cair atau keduanya dapat mengalir secara tidak terkendali keluar dari tungku dan alat bantu di sekitarnya. Bahaya ledakan perapian telah sangat berkurang belakangan ini sejak perapian menerima banyak perhatian, dan konstruksi perapian yang lebih berat, lebih kuat, dan lebih mahal telah dikembangkan.

Jerawat terak terjadi dari atas tungku pendingin perapian dan sampai ke tingkat tuyeres. Mereka jarang berbahaya tetapi dapat menyebabkan beberapa kerusakan pada lapisan bata dan merupakan gangguan yang cukup besar karena keterlambatan perbaikan dan waktu yang dibutuhkan untuk membersihkan kekacauan yang disebabkan olehnya.

Ledakan, gas, dan coke breakouts, biasanya dikenal sebagai bosh breakouts hampir sesuatu dari masa lalu. Penghapusan mereka dapat dikaitkan dengan peningkatan dalam praktik operasional, pekerjaan yang lebih mulus pada bijih yang semakin rendah, 'slip' yang lebih sedikit, dan penguatan bosh secara umum. Dengan kontrol saat ini atas operasi tungku, bosh tidak gagal kecuali pada interval yang jarang.

Penyebab pecahnya bosh adalah (i) oleh kondisi di dalam tungku, seperti tekanan ledakan yang tinggi, slip yang sangat berat, atau pekerjaan yang berat pada dinding perapian, yang semuanya dapat menyebabkan pecahnya tungku, (ii) pecahnya tungku pita, pelepasan pelat pendingin, atau bagian bata antara pita dan pelat, atau (iii) retak dan terbukanya tiang pendingin.

Metode praktik yang aman tidak banyak berguna dalam mencegah payudara tuyere, atau jerawat besar jika dengan desain atau konstruksi yang salah, segmen bata yang dibangun dengan lemah, tidak cukup diperkuat, atau tidak didinginkan dengan benar telah dimasukkan ke dalam bagian BF ini. Modifikasi metode latihan tidak banyak membantu karena tiba-tiba terjadi pelarian seperti itu. Kemungkinan 95% pencegahan terletak pada konstruksi dan 5% pada pengalaman, sumber daya yang lengkap, dan pengaturan rumah cor untuk aksesibilitas sinyal dan kemungkinan melarikan diri.

Selama beberapa tahun terakhir, jerawat parah lebih sering terjadi di bagian dada daripada di bagian dada dan dada. Sebenarnya selalu demikian, tetapi dengan sejumlah kecil logam panas di perapian, ledakan itu tidak selalu serius, khususnya karena tekanan ledakannya tidak tinggi. Dengan meningkatnya tonase dan mengemudi cepat, breakout telah mengambil proporsi yang serius, terkadang merusak tungku, terkadang menelan korban jiwa, dan hampir selalu menyebabkan kekacauan, penundaan, dan ketidaknyamanan yang buruk.

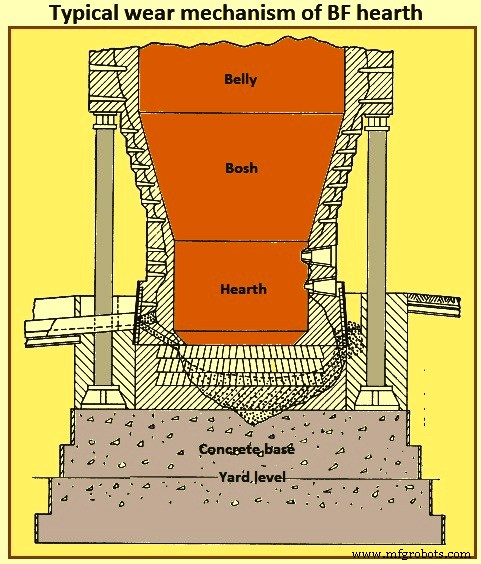

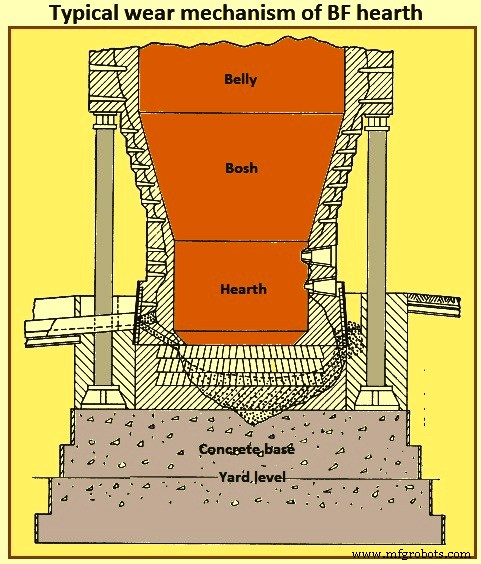

Agen perusak di dalam dinding perapian yang bertanggung jawab atas ledakan perapian adalah (i) erosi dinding perapian oleh ledakan udara panas terutama di atas lubang keran, (ii) disintegrasi bata oleh aksi kimia besi cair dan terak cair, dan (iii) kerja mekanis besi cair dalam menembus sambungan bata. Gambar 2 menunjukkan mekanisme keausan khas perapian BF.

Gbr 2 Mekanisme keausan khas perapian BF

Perapian dingin

Ini adalah gangguan yang sangat serius karena mempengaruhi penyadapan. Hal ini dapat terjadi karena input bahan bakar yang rendah, kelembaban yang berlebihan dalam ledakan, dan kebocoran air dari tuyeres dll. Jika karena alasan ini, pendinginan dilakukan secara bertahap dan dapat diperbaiki sebelum menjadi serius. Slip berat juga dapat menyebabkan BF menjadi dingin. Rasa dingin karena terpeleset tiba-tiba.

Alasan umum untuk mendinginkan BF biasanya adalah pemberhentian yang lama dan tidak siap. Bahkan penghentian yang disiapkan juga dapat mengakibatkan kondisi perapian yang dingin selama restart. Pendinginan BF dapat terjadi karena beberapa alasan, yang meliputi operasi yang tidak teratur, pengisian beban yang tidak tepat, kerusakan peralatan utama, kebocoran air yang serius, dan banyak lagi.

BF dapat menjadi dingin bila kokas atau bahan bakar lain tidak mencukupi pada tuyer untuk mempertahankan proses reduksi dan peleburan normal. Jika BF menunjukkan gejala chilling, operator BF dihadapkan pada pilihan yang sulit. Jika dia terus meniup angin, cairan terus diproduksi yang tidak dapat dikeringkan. Cairan dengan kadar tinggi di perapian dapat menyebabkan tuyeres dan pipa tiup terbakar. Sebaliknya, jika peniupan dihentikan, terak masuk ke tuyeres dan pipa tiup dan menjadi padat yang mengakibatkan kerusakan signifikan pada bagian-bagian tersebut. Selanjutnya, waktu diperlukan untuk memperbaiki kerusakan ini, yang menyebabkan tungku menjadi lebih dingin dan membuat pemulihan menjadi lebih sulit.

Selama operasi reguler, BF biasanya memberikan sinyal peringatan sebelum tungku menunjukkan gejala pendinginan. Sinyal peringatan biasanya terdiri dari (i) pengurangan volume angin dan gerakan beban lambat karena tungku menjadi dingin, (ii) sering menggantung dan tergelincir di tungku, (iii) suhu logam panas dan terak cair yang disadap lebih rendah dari suhu normal, (iv) terak cair yang disadap kental dan tidak bergerak bebas di dalam slag runner, (v) air keluar dari lubang keran, (vi) tersumbatnya tuyeres dan pipa tiup dengan campuran terak atau terak-logam, ( vii) penumpukan logam panas dan terak yang berlebihan di tungku karena pengeringan logam panas dan terak yang tidak mencukupi selama penyadapan dan / atau keterlambatan pembukaan lubang keran, dan (viii) kokas sangat sedikit di area orang mati . Ketika tungku mulai memberikan sinyal peringatan, perlu dilakukan tindakan perbaikan untuk menghindari pendekatan BF menuju pendinginan. Tindakan korektif ada beberapa tetapi disarankan untuk menjalankan tungku di sisi yang lebih panas dengan meningkatkan biaya kokas.

Singkatnya, alasan pendinginan BF dapat berupa (i) kebocoran air yang berlebihan, (ii) bahan beban tungku (bahan baku) di luar spesifikasi, (iii) fluktuasi besar dalam kualitas bahan beban, (iv) instrumen dan alat ukur tidak terkalibrasi dengan benar atau tidak berfungsi, (v) operator BF tidak dapat membaca dengan benar kejadian di dalam tungku dari data yang tersedia baginya, (vi) operator BF tidak bereaksi atau terlambat bereaksi terhadap masalah diperhatikan selama operasi, (vii) sinyal peringatan dini diabaikan dan tidak dilaporkan ke atasan, (viii) pelanggaran disiplin teknologi sehubungan dengan pemeriksaan kebocoran air, praktik rumah cor, dan pengosongan tuyeres dll., (viii ) kurangnya pengalaman personel operasi, (ix) penghentian tungku yang tidak siap karena kerusakan mendadak dari peralatan utama seperti sistem pengisian, sistem ledakan panas, dan sistem pengumpulan dan pembersihan gas yang membutuhkan perbaikan besar dan waktu yang lama untuk perbaikan. berpasangan, dan (x) lubang tap atau lubang perapian yang membutuhkan waktu lama untuk pemulihan.

Pilar

Jika ledakan tidak dapat menembus tepat ke tengah tungku, hal itu dapat menyebabkan pembentukan kolom tengah dingin dari stok dengan zona panas melingkar di sekitarnya. Ini dikenal sebagai pilar. Sebuah batang yang dimasukkan tepat melalui lubang tuyere menunjukkan bagian merah panas di kedua ujungnya dan bagian tengah yang dingin jika ada pilar di tungku. Luasnya bagian tengah yang dingin dari batang ini menunjukkan luasnya pilar yang ada di tungku. Pillaring dapat dihilangkan dengan meningkatkan tekanan ledakan yang dapat menembus lebih banyak dan memanaskan pilar.

Tersedaknya penyerapan gas

Pengoperasian BF harus dihentikan jika debu terakumulasi dalam serapan dan sudut bawah dan dapat dilanjutkan hanya setelah pembersihan. Hal ini terjadi karena desain pengambilan gas yang salah, terutama penampang melintang yang tidak memadai dan sambungan yang tidak tepat.

Banjir dan lontaran kokas melalui lubang keran

Di bosh, logam cair dan terak menetes melalui lapisan kokas yang permeabel melawan dorongan ke atas dari gas yang naik. Peningkatan aliran gas atau cairan dapat mencegah logam cair dan terak mengalir ke bawah, menyebabkannya menumpuk di celah kokas sampai berat cairan mengatasi dorongan gas ke atas dan turun tiba-tiba ke perapian. Fenomena ini dikenal dengan istilah flooding yang dapat diminimalisir dengan memiliki voidage yang tinggi yaitu dengan menggunakan rata-rata ukuran coke yang lebih tinggi. Kokas kualitas yang lebih baik juga bermanfaat karena degradasi di dalam tungku berkurang dan akibatnya permeabilitas di wilayah bosh ditingkatkan.

Apa pun yang memaksakan kendala pada volume raceway tuyere menyebabkan penangguhan dan kecenderungan berikutnya untuk banjir. Gangguan pada laju hembusan yang seragam menyebabkan raceway runtuh dan ketika dilanjutkan kembali partikel kecil coke tidak dapat masuk kembali ke raceway dan akibatnya turun ke perapian alih-alih terbakar di area tuyere, mengakibatkan perapian tersedak sehingga menyebabkan fenomena terkenal ejeksi kokas dari terak dan takik besi selama penyadapan. Ini sering mengarah pada kritik yang tidak dapat dibenarkan terhadap kualitas kokas. Peniupan tungku yang seragam adalah cara terbaik untuk menghindari hal ini.

Tuyer, lubang keran, dan pendingin bocor

Terlepas dari desain yang tepat, bagian tungku yang didinginkan dengan air dapat rusak dan ini harus segera diganti atau diperbaiki, sejauh mungkin. Monyet adalah bagian yang merepotkan dan sering membutuhkan penggantian yang sering. Jika tidak memungkinkan untuk memperbaiki atau mengganti pendingin yang rusak, maka pendingin tersebut harus diputus dari saluran air dan tidak dapat digunakan.

Tuyeres atau pendingin yang bocor di bagian bawah tungku dapat memiliki efek bencana jika tidak diperbaiki tepat waktu. Pendingin lubang keran yang bocor menyebabkan timbulnya uap yang ketika bersentuhan dengan tungku karbon, mengikis lapisan tungku, dan kampanye harus dihentikan untuk perbaikan besar. Petunjuk perawatan lubang keran harus diikuti dengan cermat untuk meminimalkan masalah ini.