Sistem Pengisian Atas Tungku Ledakan

Sistem Pengisian Top Blast Furnace

Salah satu kemajuan teknologi utama dalam pengembangan blast furnace (BF) adalah pemasangan peralatan pengisian. Awalnya, bahan mentah dibuang ke tumpukan dengan mulut terbuka melalui kepala terowongan. Operator BF menyadari bahwa tungku atas terbuka memiliki dua kelemahan, pertama gas yang mudah terbakar meninggalkan cerobong tidak dapat ditangkap untuk menyalakan boiler dan kedua, distribusi bahan baku menyebabkan inefisiensi operasi tungku. Upaya pertama pada tahun 1832 di Jerman untuk menangkap gas menghasilkan pemasangan tutup berengsel di atas lubang pengisian yang hanya dibuka ketika bahan baku dibuang dari gerobak dorong. Bukaan juga ditempatkan di sisi tungku yang terletak di tumpukan atas. Bukaan ini dilengkapi dengan pipa yang dikenal sebagai down comer yang membawa gas BF ke permukaan tanah untuk dibakar di peralatan bantu.

Masalah inefisiensi BF karena pengisian bahan baku membutuhkan solusi yang lebih rumit yang berkembang dalam beberapa langkah. Penyebab ketidakefisienan ini, yang dijelaskan oleh tingkat bahan bakar yang tinggi, adalah karena bahan halus yang dibuang melalui lubang pengisian di tengah BF tetap berada di tengah tumpukan sementara partikel kasar berguling ke dinding tungku. Hal ini mengakibatkan permeabilitas yang lebih tinggi di pinggiran BF dan sebagian besar gas dan panas pindah ke dinding. Hal ini merugikan operasi BF karena material di bagian tengah BF yang mencapai area bosh tidak siap untuk meleleh dan pada saat yang sama aliran gas yang berlebihan di dinding meningkatkan keausan lapisan.

Upaya pertama untuk memecahkan masalah distribusi beban ini adalah pengenalan peralatan pengisian 'cangkir dan kerucut'. Itu terdiri dari corong besi cor berbentuk kerucut terbalik yang dipasang di bagian atas tungku yang memberi makan lubang pengisian. Kerucut ini sekitar 50% dari diameter tenggorokan. Di dalam kerucut, ada cangkir besi tuang, yang digantung pada balok tumpu di seberang counter-weight. Cangkir diangkat secara manual dengan menggunakan winch yang terhubung ke counter-weight. Aparat ini berhasil menangkap gas tetapi masih banyak material kasar yang terguling ke dinding. Modifikasi selanjutnya pada peralatan cawan dan kerucut adalah dengan menggantung kerucut terpotong dari besi cor di dalam tungku. Hal ini mengakibatkan perpindahan puncak bahan mentah lebih dekat ke dinding sehingga partikel kasar sekarang juga dapat menggelinding ke tengah tungku sehingga menghasilkan permeabilitas pusat dan aliran gas yang lebih baik.

Langkah evolusi berikutnya dalam pengisian yang menghilangkan cangkir dan kerucut sepenuhnya adalah menggantung kerucut terbalik yang terbuka ke bawah ke dalam tungku. Ini adalah atasan BF tipe lonceng pertama. Lonceng ini berhasil mendorong puncak dinding yang mengurangi aliran gas di sekitar pinggiran dan meningkatkan aliran gas di tengah, tetapi gas BF keluar dari tumpukan dengan setiap penurunan bel. Solusi untuk ini adalah memiliki bel dan penutup untuk lubang pengisian. Ketika material dikeluarkan dari gerobak dorong, tutupnya terbuka tetapi belnya tertutup untuk menjaga agar gas tetap berada di BF. Kemudian tutupnya ditutup dan bel dibuang yang juga menyimpan gas di BF dan pada saat yang sama menghasilkan distribusi beban yang tepat. Hasil dari peningkatan ini adalah efisiensi reaksi fisik dan kimia yang lebih baik di dalam BF yang mengurangi kebutuhan bahan bakar, meningkatkan produktivitas, dan mengurangi keausan lapisan tahan api.

Sistem bel dan hopper tunggal memungkinkan sejumlah besar gas keluar setiap kali bel dibuka. Tidak lama kemudian disadari bahwa dengan menggunakan bel kedua dan hopper di atas yang pertama dapat disediakan ruang kedap gas di antara kedua bel untuk mencegah gas proses tanur sembur keluar saat bel kecil dibuka. Bel atas dan hopper tidak harus sebesar yang lebih rendah karena beberapa beban dapat disimpan melaluinya ke bel bawah dan bel atas dapat ditutup sebelum bel bawah dibuka untuk membuang muatan di tungku. Sistem dua bel ini memberikan aliran gas tanur sembur yang lebih konsisten untuk sistem kompor dan mengurangi jumlah off-gas yang hilang ke atmosfer secara signifikan.

Sistem dua lonceng terus menjadi satu-satunya sistem pengisian untuk tanur sembur di seluruh dunia sampai S.A. Paul Wurth di Luksemburg, mengembangkan sistem pengisian bell less top (BLT) dan aplikasi industri pertama yang sukses dari sistem pengisian BLT adalah pada tahun 1972. Segera BLT sistem pengisian mengambil alih dari dua sistem pengisian bel karena memberikan sejumlah keuntungan bagi operator BF. Selama tahun 2003, Siemens VAI (sekarang Primetals Technologies) memperkenalkan konsep pengisian daya Gimbal. Sistem pengisian ini telah berhasil digunakan untuk proses Corex dan Finex untuk pengisian daya. Aplikasi pertama Gimbal untuk pengisian tanur sembur adalah pada tahun 2009, ketika telah digunakan untuk tanur sembur C baja Tata di pabrik Jamshedpur mereka.

Sistem pengisian dua bel

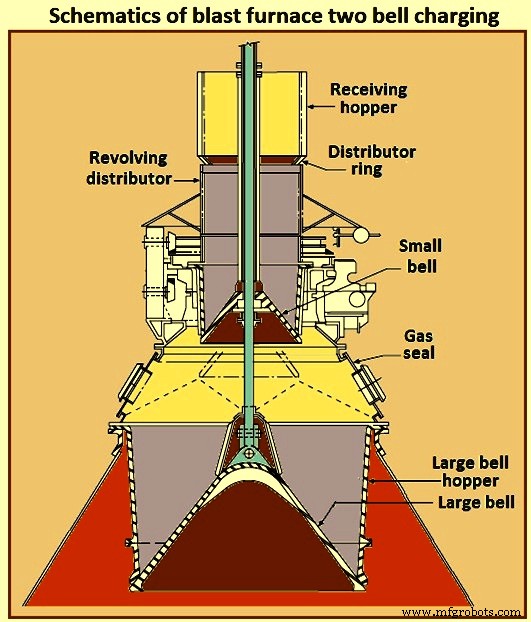

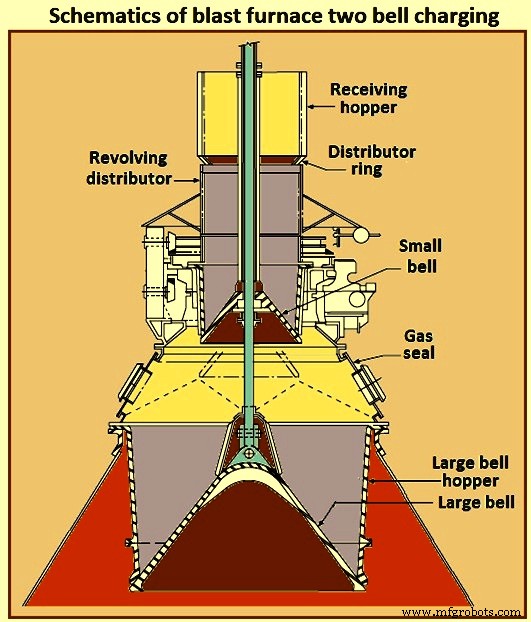

Sistem pengisian dua bel atas terdiri dari distributor material, bel kecil, dan bel besar seperti yang ditunjukkan pada Gambar 1. Diameter bel besar biasanya 1,5 m hingga 1,8 m lebih kecil dari diameter jalur stok. Tepi bawah permukaan atas bel membentuk segel di tepi bawah hopper bel besar. Lonceng dihubungkan dengan batang dan bergerak ke arah vertikal melalui silinder udara.

Bahan muatan dapat dikirim ke tungku atas dengan melewatkan mobil dan kerekan atau sabuk konveyor dan dibuang ke hopper atas atau hopper penerima bel kecil. Dengan bel besar tertutup, bel kecil diturunkan dan bahan muatan dijatuhkan ke bel besar. Prosedur ini diulang beberapa kali dan kemudian, dengan bel kecil ditutup, bel besar diturunkan dan bahan dibuang ke tungku tanpa membiarkan gas proses keluar. Dengan menggunakan metode pengisian ini, bel besar, bel kecil dan hopper mengalami benturan berat dan abrasi parah dan perlu diganti dua atau tiga kali selama kampanye lapisan tungku.

Sebagian besar sistem pengisian dua bel dilengkapi dengan distributor berputar. Lonceng dan hopper kecil, batang bel kecil, dan pelat aus adalah bagian dari distributor. Saat setiap gerbong bahan loncatan dibuang pada bel kecil, bel kecil dan hopper berputar ke posisi yang dipilih dan dibuang. Ini memberikan peningkatan distribusi material ke bel besar dengan menempatkan material yang lebih besar secara lebih merata di sekeliling bel besar. Lonceng biasanya memiliki permukaan yang keras di area di mana mereka mengalami keausan paling parah dari dampak bahan pengisi daya. Permukaan keras juga diterapkan pada permukaan tempat duduk lonceng dan gerbong. Lonceng ditopang oleh batang bel, yang dipasang pada keseimbangan counter melalui pengaturan tuas yang membatasi gerakannya ke arah vertikal saja. Batang kecil berlubang dan batang lonceng besar melewatinya. Bahan pengemas digunakan di antara batang bel untuk mencegah keluarnya gas. Gambar 1 menunjukkan skema sistem pengisian dua bel tanur tinggi.

Gbr 1 Skema pengisian dua bel tanur tinggi

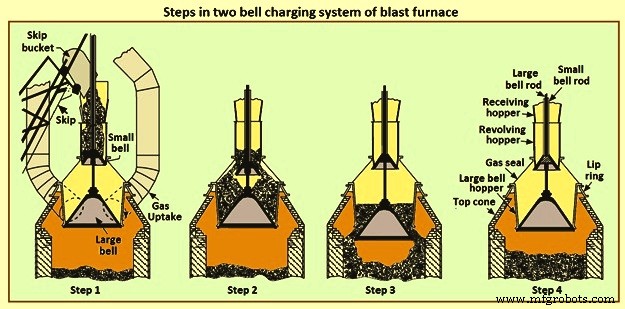

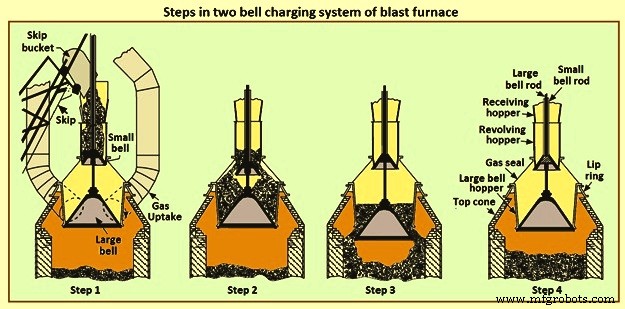

Pengisian tungku dilakukan dalam empat langkah seperti yang ditunjukkan pada Gambar 2. Selama langkah 1, bahan pengisi dibawa ke bagian atas tungku baik dengan mobil lompat dan kerekan atau dengan sabuk konveyor dan dikirim ke hopper penerima. Lonceng kecil dan lonceng besar keduanya dalam kondisi tertutup. Bahan muatan dari skip atau conveyor dibuang ke hopper di atas bel kecil. Gas mengalir dari atas tungku melalui serapan yang terletak di dalam kubah (top cone). Selama langkah 2, dengan bel besar tertutup, bel kecil diturunkan dan bahan muatan dijatuhkan pada bel besar. Ini diulang beberapa kali. Selama langkah 3, bel kecil ditutup untuk mencegah keluarnya gas ke atmosfer. Bel besar diturunkan dan bahan muatan dibuang ke tanur tinggi. Selama langkah 4, kedua bel ditutup dan sistem siap untuk pengisian ulang.

Gbr 2 Langkah dalam dua sistem pengisian bel tanur tinggi

Dengan setiap muatan material dari lompatan atau konveyor, bel kecil dan hopper berputar ke posisi yang dipilih sebelum material dibuang. Ini memberikan distribusi materi yang lebih baik pada bel besar. Lonceng dan permukaan tempat duduk bel dan hopper permukaannya keras. Batang yang menopang lonceng besar melewati batang berlubang yang menopang lonceng kecil, sehingga memungkinkan pengoperasian lonceng secara independen. Dalam sistem pengisian ini, bel kecil, bel besar, dan hopper mengalami benturan keras dan perlu diganti 2 hingga 3 kali selama kampanye lapisan BF. Dalam sistem pengisian ini, sangat sulit untuk mempertahankan segel kedap gas untuk tekanan atas lebih tinggi dari 100 kPa. Selanjutnya dua sistem pengisian bel memiliki keterbatasan terhadap distribusi beban di BF. Distribusi beban berperan besar dalam pencapaian produktivitas tinggi di BF.

Dengan penggunaan tekanan atas yang tinggi, khususnya melebihi 100 kPa, sangat sulit untuk mempertahankan segel kedap gas dengan pengaturan bel dan hopper konvensional. Juga, peningkatan persyaratan produktivitas membutuhkan peningkatan berikutnya dalam jumlah material yang ditangani oleh peralatan teratas. Operator dan perancang BF menyadari pentingnya fleksibilitas distribusi beban untuk memungkinkan kinerja tungku yang lebih baik dan modifikasi peralatan pengisian atas untuk mencapai hal ini. Hal ini menyebabkan pengembangan berbagai jenis peralatan pengisian daya terbaik untuk memenuhi persyaratan ini.

Sistem dua lonceng membutuhkan ketinggian yang lebih sedikit daripada sistem lain dan merupakan perangkat yang relatif sederhana. Kekurangannya adalah segel bel besar dan segel gas hopper bel besar sulit dipertahankan pada tekanan atas yang lebih tinggi. Segel yang baik tidak dapat dipegang di pinggiran bel besar atau bel kecil karena area ini berada dalam aliran bahan mentah. Karena ukuran besar dan bobot komponen yang berat, fabrikasi dan pemeliharaan menjadi sulit, lambat, dan mahal serta membutuhkan waktu henti tungku yang cukup besar untuk menggantinya.

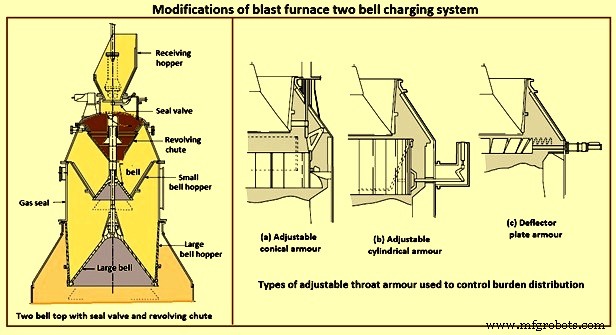

Solusi untuk masalah ini adalah mengembangkan peralatan pengisian atas yang dapat secara drastis mengurangi atau mengatasi masalah penyegelan efektif yang terkait dengan kerusakan bel dan hopper. Pada dasarnya, dua jenis unit pengisian atas lainnya dikembangkan dan beroperasi pada BF bertekanan tinggi saat ini. Salah satunya adalah sistem dua bel dengan katup segel dan saluran putar di atas bel kecil. Yang lainnya adalah sistem tanpa lonceng yang menggabungkan parasut berputar.

Dua lonceng dengan katup segel dan saluran putar

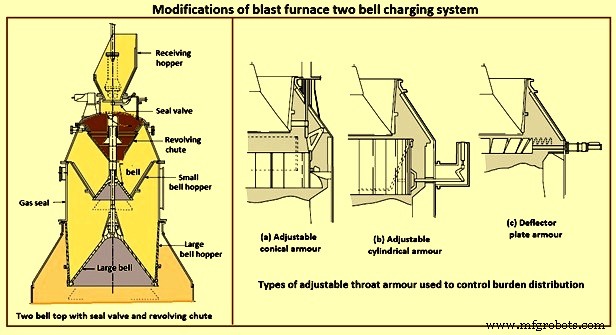

Sistem ini terdiri dari bel besar, bel kecil, dan ruang segel dengan saluran putar yang ditambahkan di atas bel kecil seperti yang ditunjukkan pada Gambar 3. Bahan dimasukkan ke bel kecil melalui dua bukaan, masing-masing dilengkapi dengan katup segel. Katup segel ini lebih kecil dari bel kecil dan permukaan penyegelan keluar dari aliran material, yang mengarah ke penyegelan yang efektif. Parasut bergulir terdiri dari satu atau dua bukaan, yang mengarahkan aliran material secara merata ke bel kecil. Hopper bel kecil diperbaiki dan bel kecil hanya memiliki gerakan vertikal. Lonceng besar dan hopper sama dengan tipe dua lonceng.

Kelebihan sistem ini adalah dapat mengatasi kekurangan dari sistem dua lonceng konvensional. Dengan menempatkan katup segel gas di atas bel atas, pengaturan ini memastikan bahwa bel besar selalu berada pada tekanan yang sama. Bel besar hanya berfungsi sebagai alat distribusi beban dan tidak memiliki persyaratan penyegelan gas. Komponen yang mengandung tekanan adalah katup segel dan bel kecil. Keduanya jauh lebih kecil dan lebih mudah dirawat selama durasi yang lebih pendek dari pemadaman terjadwal BF.

Gbr 3 Modifikasi sistem pengisian dua bel tanur tinggi

Tipe lonceng dengan pelindung yang dapat disesuaikan

Kerugian dari sistem pengisian tipe lonceng adalah kurangnya kemampuan distribusi beban. Ini biasanya didefinisikan sebagai kemampuan untuk memodifikasi kokas dan ketebalan lapisan bijih melintasi radius garis stok tungku. Dengan peralatan pengisian tipe bel, penempatan material beban menjadi lebih sulit dengan meningkatnya dimensi BF. Bagian atas tungku tipe lonceng, yang mengeluarkan material ke tungku dari bibir lonceng besar, tidak memungkinkan kontrol atas distribusi beban. Operator BF telah mencoba memvariasikan kecepatan bel untuk mengubah distribusi, tetapi efeknya sangat kecil.

Sistem pelindung tenggorokan yang dapat disesuaikan, yang digunakan sehubungan dengan peralatan pengisian atas tipe lonceng, dikembangkan (Gbr 3) untuk mengontrol dan memvariasikan distribusi beban sehingga permeabilitas optimal dalam tumpukan BF dapat dicapai. Pelindung tenggorokan yang dapat disesuaikan memvariasikan diameter di bagian atas tungku dan dalam beberapa kasus mengubah kemiringan pelindung juga. Material yang jatuh dari lonceng berdampak pada armor dan menemukan posisinya di level stock-line tergantung pada posisi set armor. Penyesuaian benar-benar melingkar, tetapi ada batasan seberapa banyak penyesuaian yang dapat dicapai.

Ada beberapa jenis desain baju besi bergerak. Salah satu desain armor yang dapat disetel terdiri dari pelat baja tuang yang disusun membentuk silinder, yang diameternya dapat ditambah atau dikurangi oleh operator tungku saat pengisian seperti yang ditunjukkan pada Gambar 3(a). Pelat baja tuang dipisahkan dan digantung sehingga saling tumpang tindih. Gerakan diperbolehkan di bawah dampak muatan yang jatuh dan sebagian energi tumbukan diubah menjadi energi kinetik, yang mengurangi keausan abrasif. Setiap pelat dihubungkan ke tuas segitiga. Tuas segitiga diputar dalam braket yang dipasang pada cangkang atas tungku, dan dihubungkan ke draw ring dengan tautan.

Jenis baju besi lain yang dikembangkan juga mengadopsi pelat gantung seperti yang ditunjukkan pada Gambar 3(b). Pelat digantung dari penyangga melingkar tetap dan tautan penggerak dipasang ke bagian bawah setiap pelat, memungkinkan berbagai pengaturan dari silinder vertikal hingga saluran berbentuk kerucut. Satu lagi bentuk pelindung tenggorokan yang dapat disesuaikan yang telah dikembangkan adalah tipe deflektor, dan digerakkan oleh silinder hidrolik seperti yang ditunjukkan pada Gambar 3(c). Dibandingkan dengan pelindung saluran berbentuk kerucut, sistem ini membutuhkan lebih sedikit ruang vertikal antara bel dan garis stok di dalam tungku.

Sistem pelindung yang dapat disesuaikan akan terus digunakan, terutama di tungku besar, selama sistem pengisian bel digunakan. Pengalaman di tungku yang sangat besar telah menunjukkan bahwa distribusi beban yang tepat dari bel dengan diameter lebih tinggi dari 7 m menjadi semakin sulit. Dalam kasus seperti itu, peralatan pengisian daya tanpa lonceng dapat menjadi alternatif yang sangat baik.

Sistem pengisian daya tanpa lonceng

Salah satu pengembangan peralatan pengisian daya teratas yang menghasilkan lompatan kuantum dalam teknologi adalah yang terbaik. Ini merevolusi pengisian atas BF. Insinyur SA Paul Wurth di Luksemburg menemukan sistem pengisian 'bell less top' (BLT) untuk BF pada tahun 1969. Aplikasi industri pertama yang sukses adalah pada tahun 1972. Desain ini dengan cepat mendapatkan popularitas sejak aplikasi industri pertamanya.

Sistem pengisian BLT memiliki beberapa keunggulan yaitu (i) memungkinkan pengisian BF yang hampir terus-menerus karena saat saluran yang berputar mendistribusikan isi dari satu wadah hopper kunci, yang lain dapat diisi, (ii) memecahkan masalah penyegelan gas di bawah operasi tekanan tinggi, (iii) memberikan fleksibilitas dalam distribusi beban BF karena dapat melakukan pengisian satu cincin, pengisian multi cincin, pengisian spiral, pengisian sektor, dan pengisian titik baik dalam mode manual dan otomatis, (iv) katup pengatur muatannya memberikan distribusi material beban yang akurat dan konstan, (v) meningkatkan stabilitas dan efisiensi operasional BF yang mengarah ke kontrol kimia logam panas yang lebih baik, (vi) berkontribusi pada peningkatan produktivitas BF, (vii) mengurangi BF tingkat kokas dan membantu dalam mencapai tingkat injeksi yang lebih tinggi dari batu bara bubuk, (viii) berkontribusi pada masa pakai kampanye yang lebih tinggi karena berkurangnya beban panas dinding BF, (ix) sangat mengurangi waktu dan frekuensi perawatan pemeliharaan peralatan atas karena saluran dapat diganti dalam waktu singkat, (x) peralatan atas memiliki konstruksi yang ringan dan kompak dibandingkan dengan sistem pengisian atas tekanan tinggi lainnya, (xi) biaya pengoperasian (OPEX lebih rendah ), dan (xii) berkontribusi pada kinerja BF yang lebih baik sebagai hasil dari distribusi beban yang tepat.

Sistem pengisian BLT adalah sistem vital untuk memenuhi tantangan operasional BF saat ini. Ini karena (i) ada operasi BF yang lebih mulus dengan manfaat tambahan berupa pengurangan variabilitas kandungan silikon dalam logam panas, (ii) kontrol kehilangan panas dinding dari pengisian yang lebih baik menghasilkan peningkatan masa pakai elemen pendingin atau lapisan refraktori, yang dalam gilirannya mengarah pada masa pakai kampanye BF yang lebih lama, iii) teknologi dan peralatannya andal dan terbukti, dan (iv) dapat diintegrasikan dengan sistem pengisian skip hoist atau ban berjalan. Namun ketinggian peralatan atas BLT lebih dari dua sistem pengisian tipe lonceng.

Dengan menggunakan sistem pengisian BLT, seringkali seseorang dapat mencapai distribusi beban yang diinginkan secara fleksibel, yang menunjukkan bahwa distribusi gas yang diinginkan juga dapat tercapai. Empat metode pengisian dasar adalah pengisian satu titik, pengisian multi-cincin, pengisian cincin tunggal dan pengisian sektor di mana satu titik berarti saluran tidak bergerak sama sekali dan pengisian sektor menunjukkan saluran dapat berputar di wilayah kecil. Ketika sudut kemiringan saluran cukup besar untuk pengisian cincin tunggal, distribusi beban sangat mirip dengan distribusi beban bentuk 'V' yang dicapai dengan sistem pengisian tipe lonceng. Jika sudut saluran cukup kecil untuk satu cincin, distribusinya menyerupai distribusi beban bentuk 'M' yang juga ditemukan di tungku lonceng. Ini berarti bahwa sistem pengisian tanpa bel dapat meniru fungsi penuh sistem pengisian jenis bel, dan distribusi beban datar dapat diwujudkan dengan pengisian multi-cincin.

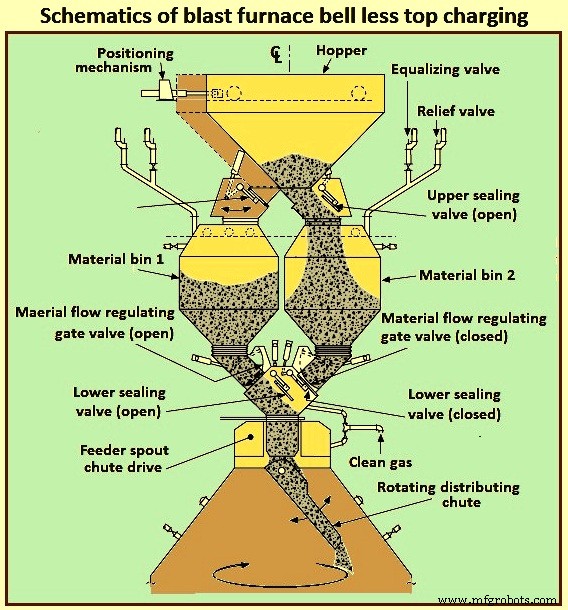

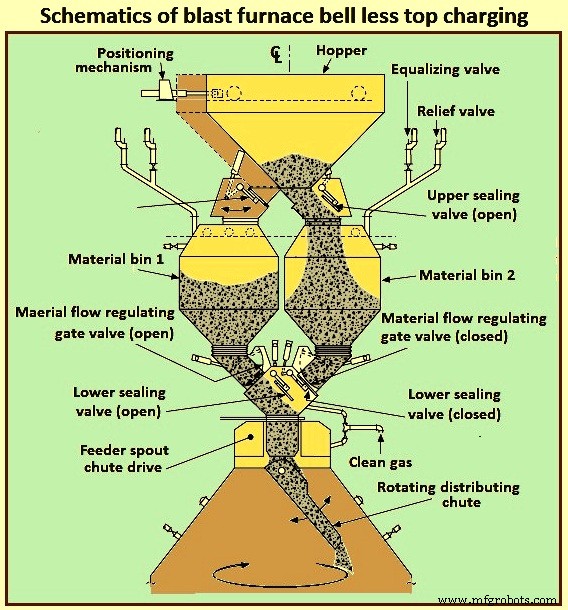

Bagian komponen utama dari sistem pengisian BLT adalah (i) hopper penerima yang dapat dipindahkan, (ii) satu atau dua hopper pengunci material yang dilengkapi dengan katup segel atas dan bawah dan gerbang kontrol aliran material, (iii) cerat makan vertikal pusat, (iv) saluran distribusi sudut putar yang dapat disetel, (v) mekanisme penggerak rotasi dan kemiringan, (vi) sistem hidraulik, pelumasan dan pendinginan, dan (vii) sistem pemantauan dan kontrol.

Ada dua macam sistem pengisian bell less, yaitu hopper tipe paralel dan hopper tipe tengah. Ketidakseragaman distribusi beban di seluruh penampang tenggorokan adalah kelemahan dari hopper paralel, yang merupakan jenis pertama yang ditemukan, karena posisi dua tempat penyimpanan material tidak berada di garis tengah BF. Hopper tipe tengah telah mengatasi masalah distribusi beban yang tidak seragam, tetapi hanya dapat digunakan di bawah intensitas peleburan normal atau rendah daripada intensitas peleburan tinggi karena struktur hopper.

Dalam pengoperasiannya, skip atau ban berjalan mengisi hopper kunci dengan bahan baku. Hopper kunci kemudian disegel dan diberi tekanan ke tekanan operasi atas tungku. Setiap hopper kunci dilengkapi dengan katup segel atas dan bawah dan gerbang kontrol aliran material. Hopper pengunci digunakan secara bergantian. Ketika yang satu diisi, yang lain dikosongkan. Dengan desain katup segel selalu keluar dari jalur aliran material untuk mencegah abrasi material, yang mengurangi kemungkinan masalah penyegelan. Gerbang kontrol aliran terbuka ke posisi yang telah ditentukan sebelumnya untuk berbagai jenis bahan baku untuk mengontrol laju pelepasan. Hopper pengunci dilapisi dengan pelat aus yang dapat diganti. Katup segel bawah dan gerbang kontrol aliran material berada di rumah kedap gas umum dengan saluran aliran material, yang mengarahkan material melalui cerat pelepasan pusat yang terletak di rumah roda gigi utama.

Selama pengoperasian BF yang dilengkapi dengan peralatan pengisian BLT, skip atau konveyor membawa material muatan ke hopper penerima. Ketika lock hopper kosong, material dapat masuk setelah tekanan di lock hopper telah dikurangi dengan tekanan atmosfer dengan membuka top sealing valve dan top throttle valves. Setelah semua bahan dimasukkan ke dalam hopper, katup throttle atas dan katup penyegel atas ditutup. Hopper kunci kemudian diberi tekanan ke tekanan operasi atas tungku. Hopper pengunci digunakan secara bergantian, yaitu yang satu sedang diisi sementara yang lain dikosongkan.

Ketika garis stok telah turun ke ketinggian set-point, dirasakan baik oleh batang stok mekanis atau oleh radar, katup penyegelan bawah dan katup throttle bawah keduanya terbuka. Bahan tersebut kemudian dibuang ke BF melalui distributor ke saluran yang berputar, membentuk lapisan baru pada permukaan beban. Saluran distribusi berputar di sekitar sumbu vertikal tungku dan berubah ke sudut yang telah ditentukan sehubungan dengan bidang horizontal. Sistem ini memiliki fleksibilitas pengisian bahan dalam cincin khusus, cincin spiral berdiameter lebih kecil, atau pengisian area titik / titik. Selain itu, jumlah material di setiap area pembuangan dapat dikontrol dengan tepat jika diinginkan.

Setelah semua bahan diisi oleh saluran, katup throttle bawah dan katup penyegel bawah menutup. Batang stok (atau radar) mulai mengikuti permukaan beban setelah katup throttle bawah menutup. Setelah tingkat stok mencapai titik setel, prosedur pengisian yang sama diulang untuk pembuangan material berikutnya.

Secara desain, katup segel selalu keluar dari jalur aliran material untuk mencegah abrasi material. Ini mengurangi kemungkinan masalah penyegelan. Gerbang kontrol aliran terbuka ke posisi yang telah ditentukan untuk berbagai jenis bahan muatan untuk mengontrol laju pelepasan. Hopper pengunci dilapisi dengan pelat aus yang dapat diganti. Katup segel bawah dan gerbang aliran material berada di rumah kedap gas umum dengan saluran aliran material, yang mengarahkan material melalui cerat pelepasan pusat yang terletak di rumah roda gigi utama. Gambar 4 menunjukkan skema bel tanur sembur dikurangi pengisian atas.

Gbr 4 Skema bel tanur sembur dikurangi pengisian atas

Penyempurnaan pada desain sistem BLT telah difokuskan pada dua bidang yaitu (i) penghapusan atau pengurangan segregasi partikel yang lebih halus di gerbong pengunci di depan saluran yang berputar, dan (ii) pengembangan unit yang lebih kecil untuk pemasangan pada banyak BF kecil yang sudah beroperasi. Untuk mengatasi kondisi pertama konsentrasi butiran halus kecil, desain yang menggabungkan saluran putar ke dalam hopper penerima besar yang diposisikan di atas hopper kunci tunggal besar menghasilkan hasil yang diinginkan dari penyebaran material yang lebih halus secara merata ke seluruh beban.

Masalah pemasangan sistem BLT pada tungku kecil yang ada telah diatasi dengan pengembangan compact top. Desain ini menggunakan saluran distribusi yang dapat diubah melalui pemasangan pintu dan desain yang memungkinkan akses melalui unit roda gigi utama. Selain itu, ketinggian keseluruhan hopper kunci telah dikurangi dengan desain gerbang aliran yang berbeda dan desain katup segel penggerak ganda.

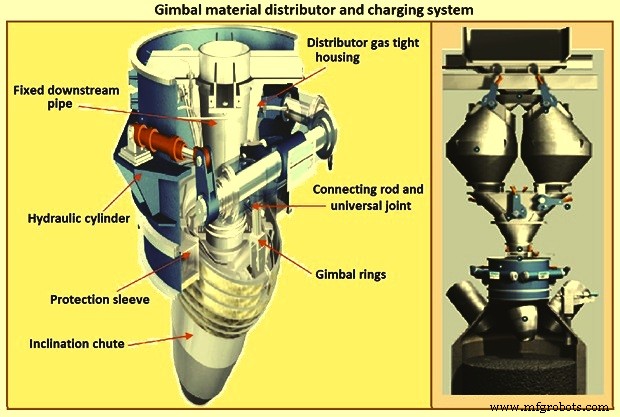

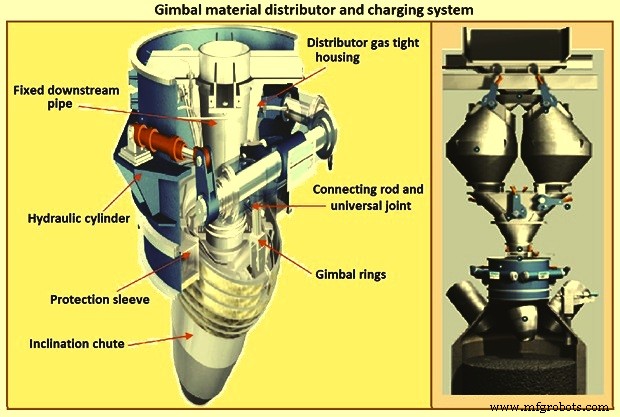

Sistem pengisian daya gimbal

Tujuan dari sistem pengisian Gimbal adalah untuk memfasilitasi distribusi bahan muatan yang terkontrol ke dalam BF melalui saluran berosilasi tipe Gimbal melalui hopper penahan dan pembukaan gerbang bahan variabel sedemikian rupa sehingga sistem pengisian bertekanan di atas dapat beroperasi secara independen dari sistem distribusi. Ini menggunakan saluran distribusi berbentuk kerucut, didukung oleh cincin dalam pengaturan Gimbal, menghasilkan kemiringan sumbu saluran yang independen dan gabungan.

Sistem pengisian Gimbal telah berhasil dibuktikan dalam lingkungan suhu tinggi dan tekanan tinggi yang sulit dari bejana gasifier peleburan Corex. Sistem ini sekarang telah diperluas ke teknologi BF. Desain Gimbal yang inovatif memungkinkan kemungkinan pengisian daya tanpa batas, untuk meningkatkan distribusi beban ke BF. Kesederhanaan hard disk yang kokoh memberikan solusi elegan dengan biaya investasi minimal. Distributor Gimbal, sebagai bagian dari sistem pengisian teratas BF secara keseluruhan, menawarkan solusi pengisian terintegrasi penuh, menghasilkan peningkatan yang signifikan dalam biaya operasi dan pemeliharaan BF. Desainnya cocok untuk pemasangan di BF baru, dan juga untuk pemasangan retro ke instalasi BF yang ada dengan dampak minimal pada peralatan yang ada.

Selain manfaat yang dicapai dari efisiensi operasional, sejak awal tujuan dari setiap desain baru jika dibandingkan dengan peralatan tradisional tanpa bel juga memberikan (i) kemampuan untuk saling bertukar dengan peralatan atas tanpa bel yang ada sebagai peningkatan. atau retrofit, (ii) desain yang lebih sederhana menghilangkan planetary kompleks dan kotak roda gigi miring yang rentan dari desain tradisional, (iii) penggerak hidrolik memberikan pengulangan dan akurasi selama seluruh siklus hidup, (iv) periode waktu yang diperpanjang antara periode penggantian saluran yang diperlukan, (v) mengurangi belanja modal (CAPEX) dan belanja integrasi, serta mengurangi OPEX dengan meminimalkan waktu henti tungku yang tidak direncanakan dan menurunkan biaya siklus hidup peralatan.

Untuk memenuhi tujuan ini, Primetals Technologies and Woodings Industrial Corporation memiliki portofolio sistem distribusi material hidrolik yang cocok untuk BF kecil, menengah, dan besar di seluruh dunia. Sistem Gimbal menggunakan saluran distribusi berbentuk kerucut, didukung oleh cincin dalam pengaturan Gimbal, menghasilkan kemiringan sumbu saluran yang independen dan gabungan.

Portofolio ini terdiri dari unit pengisian hidrolik Woodings dan bagian atas Gimbal, dan ini menggabungkan rangkaian lengkap peralatan distribusi tungku atas termasuk rocker distribusi, katup segel atas, hopper, katup segel bawah, gerbang aliran material, dan rakitan katup goggle, semua pemakaian melalui hidrolik saluran distribusi yang digerakkan.

Tujuan dari sistem distribusi atas Gimbal adalah untuk memfasilitasi distribusi terkontrol bahan muatan ke BF melalui saluran berosilasi tipe Gimbal melalui hopper penahan dan pembukaan gerbang bahan variabel sehingga sistem pengisian bertekanan di atas dapat beroperasi secara independen dari sistem distribusi.

Parasut miring digerakkan oleh dua silinder hidrolik, dipasang terpisah 90 derajat. Jenis suspensi dan pengaturan penggerak ini tidak menghasilkan rotasi saluran miring, tetapi dalam jalur melingkar dengan superposisi kedua gerakan miring. Pengoperasian silinder yang independen atau gabungan memungkinkan sumbu saluran diarahkan ke sudut mana pun, atau bahkan sepanjang jalur apa pun. Gerakan disuplai oleh dua silinder hidrolik, masing-masing beroperasi melalui poros, batang penghubung, dan sambungan universal untuk menggerakkan cincin Gimbal. Melalui pergerakan silinder hidraulik, saluran distribusi memungkinkan distribusi material yang presisi dengan potensi pola pengisian daya yang tak terbatas pada kecepatan yang bervariasi. Ini termasuk pengisian cincin, spiral, pusat, titik, segmen atau sektor, memberikan kontrol penuh pengisian material ke dalam tungku.

Seluruh rakitan distributor tertutup dalam rumah kedap gas, yang dipasang langsung ke flens atas kerucut atas BF. Rumah berisi saluran masuk tetap dan saluran distribusi miring yang didukung oleh cincin dalam pengaturan Gimbal yang memungkinkan kemiringan sumbu saluran independen dan gabungan. Rakitan terbuat dari kombinasi bahan stainless dan baja karbon dengan saluran masuk tetap dan badan saluran miring yang dilapisi dengan bahan keramik untuk memberikan perlindungan keausan yang unggul. Sistem pendingin air sirkuit tertutup memasok air pendingin melalui poros utama, bantalan Gimbal, dan bantalan sambungan universal untuk mendinginkan elemen bergerak dari sistem distribusi Gimbal.

Fitur utama dari desain Gimbal adalah (i) desain yang sederhana dan kokoh, menggunakan tuas yang digerakkan oleh silinder hidrolik, (ii) silinder penggerak dipasang di luar selubung tekanan, sehingga tidak tunduk pada kondisi servis yang panas dan berdebu, (iii) Cincin Gimbal pengaturan memberikan gerakan memiringkan sederhana di dua bidang, yang ketika ditumpangkan memberikan distribusi 360 derajat, dan (iv) keausan pada saluran miring disamakan di sekelilingnya sehingga memberikan umur operasional yang panjang.

Bagian atas BF Gimbal adalah sistem pengisian bertekanan otomatis yang dikendalikan komputer yang dirancang untuk (i) menerima muatan bijih, kokas, dan material lain-lain dalam hopper penahan, terlepas dari sistem distribusi di bawahnya, (ii) melepaskan pelepasan tersebut, sesuai kebutuhan , ke saluran distribusi dinamis yang terletak di bawah hopper penahan, dan (iii) mendistribusikan material dalam pola yang ditentukan ke jalur stok tungku sesuai dengan matriks pengisian yang telah ditentukan. Kontrol saluran distribusi Gimbal sepenuhnya terintegrasi ke dalam perangkat lunak pengisian tungku keseluruhan. Sistem ini memberikan tingkat akurasi dan kontrol yang tinggi untuk gerakan Gimbal dan karenanya penentuan posisi saluran distribusi. Distributor bahan gimbal ditunjukkan pada Gambar 5.

Gbr 5 Distributor bahan gimbal dan sistem pengisian daya

Sistem Gimbal adalah sistem pengisian daya yang elegan, sederhana, dan kokoh yang dirancang untuk pengoperasian suhu tinggi dan tekanan tinggi. Sistem ini memfasilitasi distribusi material muatan yang terkontrol ke dalam BF melalui saluran berosilasi tipe Gimbal melalui hopper penahan dan bukaan gerbang material variabel sedemikian rupa sehingga sistem pengisian bertekanan di atas dapat beroperasi secara independen dari sistem distribusi. Gimbal menggunakan saluran distribusi berbentuk kerucut, didukung oleh cincin dalam pengaturan Gimbal yang menghasilkan kemiringan independen dan gabungan sumbu saluran.

Bagian atas Gimbal dari BF memiliki keunggulan operasional dan keunggulan teknik. The operational advantages of a charging system incorporating a distribution chute and lock hopper system are well proven on the blast furnaces worldwide. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.