Opsi pelepasan untuk Besi Reduksi Langsung dan Pengangkutan Panasnya

Opsi pengosongan untuk Setrika Reduksi Langsung dan Pemindahan Panasnya

Dua metode utama untuk memproduksi besi reduksi langsung (DRI) adalah (i) proses berbasis gas dalam tungku poros vertikal dan (ii) proses berbasis batubara dalam tungku putar. Dalam kedua proses tersebut, reaksi reduksi berlangsung dalam keadaan padat dan suhu tungku maksimum berada di kisaran 850 derajat C hingga 1050 derajat C.

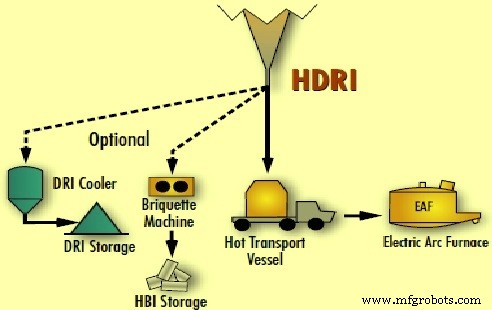

Dalam proses berbasis batubara, DRI yang dihasilkan dicampur dengan arang yang diperlukan untuk dipisahkan dari DRI. Oleh karena itu campuran DRI-char didinginkan dalam rotary cooler dan kemudian char dipisahkan dari DRI dengan proses pemisahan magnetik. Dalam kasus proses tungku poros vertikal, karena arang tidak ada bersama dengan DRI, ada tiga opsi pelepasan yang tersedia. Ini adalah DRI dingin (CDRI), besi briket panas (HBI), dan DRI panas (HDRI).

Sebagian besar tungku DRI poros vertikal telah dibangun untuk produksi CDRI. Dalam tungku ini DRI yang dihasilkan setelah reduksi didinginkan di bagian bawah tungku hingga sekitar 50 derajat C. CDRI disimpan sementara di Silo untuk dipasifkan sebelum diangkut ke toko peleburan baja terdekat untuk digunakan nanti. CDRI memiliki sifat penyalaan otomatis dan memerlukan tindakan pencegahan khusus selama pengangkutan dan penyimpanan seperti yang dipersyaratkan oleh Organisasi Maritim Internasional (IMO). CDRI adalah bahan yang paling cocok untuk pengisian daya berkelanjutan di EAF.

HBI kini sudah diproduksi sejak lebih dari 30 tahun. Ini adalah metode yang diinginkan untuk mempersiapkan DRI untuk penyimpanan dan pengangkutannya dengan kapal laut. Untuk produksi HBI, DRI panas dikeluarkan dari tungku poros vertikal pada suhu sekitar 700 derajat C. DRI panas dikirim ke mesin briket untuk dikompres menjadi briket berbentuk bantal dengan dimensi khas 30 mm x 50 mm x 110 mm. HBI 50% lebih padat daripada CDRI dan karena itu kecenderungan re-oksidasi HBI sangat berkurang. Hal ini memungkinkan HBI untuk disimpan dan ditangani tanpa tindakan pencegahan khusus seperti yang diakui oleh IMO. HBI dapat diangkut dan ditangani menggunakan peralatan penanganan skrap dan dapat dengan mudah diisi secara batch di EAF. HBI juga dapat terus diisi daya dalam EAF dengan sistem yang dirancang khusus.

HDRI dikeluarkan dari tungku poros vertikal pada suhu sekitar 700 derajat C dan diangkut dalam kondisi panas ke bengkel peleburan baja untuk pengisian DRI langsung di tanur busur listrik (EAF) dalam kondisi panas. Pengisian DRI panas di EAF langsung dari tungku DRI poros vertikal dikenal sebagai pengisian panas.

Manfaat pengisian daya panas

Pengisian panas memberikan dua manfaat utama. Mereka adalah pengurangan konsumsi energi dan peningkatan produktivitas EAF. Saat ini sebagian besar toko peleburan baja di seluruh dunia memiliki sistem pengisian panas untuk EAF. Faktanya, saat ini, toko peleburan baja memiliki sistem pengumpanan untuk EAF yang dapat memilih antara bahan dingin atau panas. Penghematan energi terjadi dalam kasus pengisian HDRI karena lebih sedikit kebutuhan energi di EAF untuk memanaskan DRI ke suhu lelehnya. Aturan praktisnya adalah konsumsi listrik berkurang sekitar 20 kWh/tCS untuk setiap kenaikan 100 derajat C pada suhu pengisian DRI. Jadi, penghematan minimum saat mengisi daya DRI panas di atas 600 derajat C di EAF adalah 120 kWh/tCS. Manfaat tambahan dari penghematan energi listrik adalah pengurangan konsumsi elektroda, karena ada hubungan linier. Penghematan konsumsi elektroda dengan urutan 0,5 hingga 0,6 kg/t baja cair diharapkan.

Peningkatan produktivitas EAF karena pengisian DRI panas signifikan karena penggunaan DRI panas mengurangi waktu keran ke ketuk dan karenanya durasi panas. Dibandingkan dengan pengisian DRI dingin, peningkatan produktivitas hingga 20% dicapai dengan pengisian DRI panas. Penggunaan HDRI juga menghasilkan pengurangan konsumsi refraktori spesifik. Penghematan konsumsi refraktori berkisar antara 1,8 hingga 2 kg/t baja cair.

Ada juga manfaat lingkungan dari pengisian DRI panas. Mempertahankan panas yang masuk akal di DRI daripada membuangnya ke atmosfer menurunkan emisi keseluruhan dalam dua cara. Pertama, permintaan listrik yang lebih rendah mengurangi emisi pembangkit listrik per ton baja yang dihasilkan. Kedua, untuk EAF yang menggunakan injeksi karbon, pengurangan kebutuhan energi di EAF menghasilkan lebih sedikit CO2 yang dilepaskan.

Transportasi HDRI

Pengangkutan HDRI sangat penting dalam berbagai cara. Kesulitan dalam pengangkutan HDRI bukan hanya karena bahannya panas, tetapi juga karena harus disimpan dalam atmosfer yang tidak mengoksidasi. Ini merupakan persyaratan penting karena metode pengangkutan HDRI dari tungku poros DRI ke EAF mampu menghasilkan HDRI tanpa mempengaruhi kualitas DRI. Ini juga harus memberikan fleksibilitas operasional maksimum. Selain itu, sistem harus dapat diandalkan, ramah perawatan, dan mudah dioperasikan.

Ada empat alternatif yang tersedia secara komersial untuk pengangkutan HDRI. Masing-masing alternatif ini memiliki aplikasi terbaiknya, tergantung pada faktor-faktor seperti jarak transportasi, pengaturan komponen dan kapasitas pengangkutan. Keempat alternatif ini dijelaskan di bawah ini.

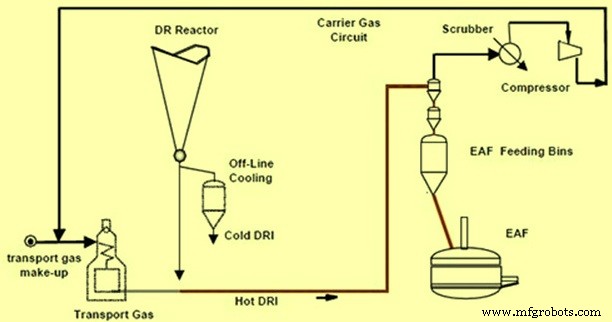

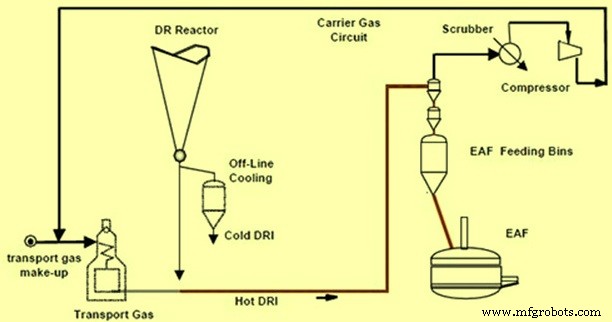

proses HYTEMP – Proses ini dikembangkan oleh Tenova HYL dan dipasang di Pabrik Ternium Monterrey pada tahun 1998 dan merupakan proses transportasi pneumatik untuk pengangkutan HDRI. Sistem ini beroperasi dengan menggunakan gas pengangkut (baik gas inert atau gas proses itu sendiri) untuk membawa HDRI melalui pipa pneumatik ke tempat penampungan di atas EAF. Gas transportasi dikeluarkan dari sirkuit dan didaur ulang kembali ke pabrik DR dan HDRI dibebankan ke wadah penampung untuk umpan kontinu ke EAF. Dalam sistem ini tidak ada bagian mekanis. Partikel halus dari kiln poros DR dibawa dengan material yang kental dan melindungi jalur transportasi. Denda ini juga dikenakan di EAF bersama dengan gumpalan DRI di EAF sehingga meningkatkan hasil. Sistem ini secara skematis ditunjukkan pada Gambar 1.

Gbr 1 Skema untuk proses Hytemp

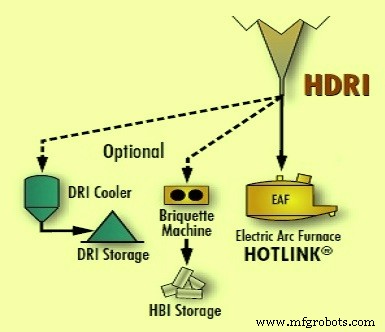

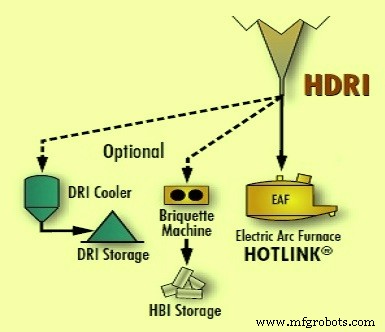

Proses HOTLINK – Proses ini terutama menggunakan transportasi gravitasi dan dipelopori oleh Midrex. Proses ini menggunakan teknologi yang sama seperti yang digunakan untuk umpan gravitasi HDRI untuk produksi HBI. HDRI dari kiln poros DRI dibuang ke tempat penampung gelombang di luar dan di atas bengkel peleburan baja. Dari surge bin ini, HDRI secara gravitasi langsung diumpankan ke EAF. Modul HOTLINK dilengkapi untuk menangani segala kondisi yang tidak menyenangkan melalui wadah lonjakan. Sistem ini memasok HDRI ke EAF sesuai permintaan EAF. Proses HOTLINK digunakan bila jarak antara DRI shaft kiln dan EAF kurang dari 40 meter. Prosesnya ditunjukkan secara skematis pada Gambar 2

Gambar 2 Skema proses HOTLINK

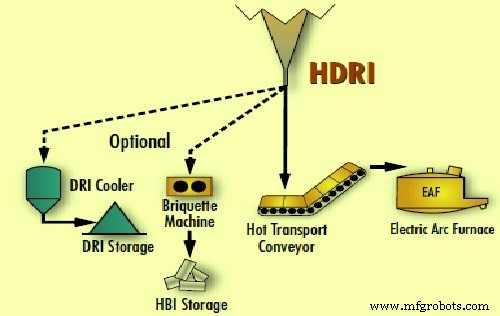

Sistem konveyor Transportasi Panas

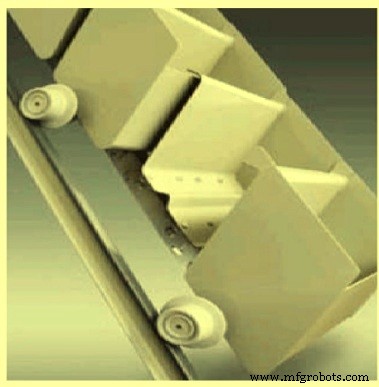

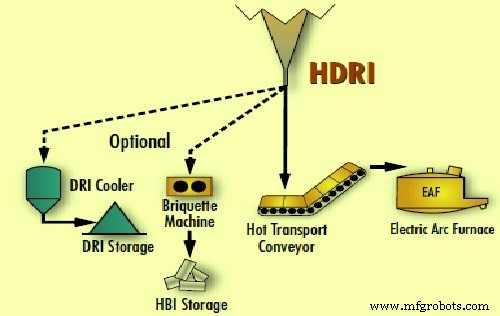

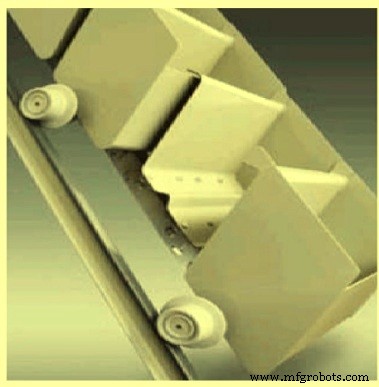

Jika bengkel peleburan baja tidak berdekatan dengan tungku poros DRI (lebih dari 40 m tetapi kurang dari 100 m), konveyor mekanis berinsulasi digunakan untuk mengangkut HDRI ke bengkel peleburan baja. Dalam hal ini, DRI dikeluarkan dari tungku poros DRI ke konveyor tertutup dan terisolasi, yang dirancang untuk meminimalkan kehilangan suhu dan mencegah deoksidasi. Konveyor memiliki wadah khusus yang bentuknya mirip dengan ember (Gbr 3). Kap tertutup konveyor berisi sistem interting. Konveyor menyediakan operasi yang andal dengan biaya yang wajar. HDRI diumpankan ke salah satu dari dua nampan HDRI yang terletak di atas EAF. Ketika salah satu nampan ini mengeluarkan HDRI ke EAF, nampan kedua diisi dengan HDRI oleh konveyor. Skema sistem konveyor transportasi panas ditunjukkan pada Gambar. 4.

Gbr 3 Konveyor DRI Panas

Gambar 4 Skema sistem konveyor transportasi panas

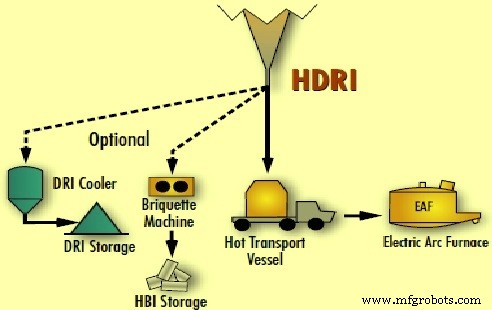

Transportasi dengan kapal pengangkut panas

Bila jarak antara DRI shaft kiln dan EAF lebih dari 100 meter atau satu DRI shaft kiln untuk memasok dua steel melting shop atau lebih maka pengangkutan HDRI dapat dilakukan dengan menggunakan kapal berinsulasi, biasanya berkapasitas 60 ton menjadi 90 ton. Dari tanur vertikal DRI, bejana diisi melalui pipa dengan segel kedap udara. Setelah satu bejana diisi, pipa ditutup dan bejana lain mulai diisi, bejana yang diisi diangkut ke bengkel peleburan baja baik di atas rel maupun di truk. Baja Essar telah memelopori penggunaan kapal pengangkut panas pada 1990-an. Skema pengangkutan HDRI oleh kapal pengangkut panas ditunjukkan pada Gambar 5.

Gbr 5 Skema pengangkutan DRI panas dengan kapal pengangkut panas