Besi Reduksi Langsung dan Proses Produksinya

Besi Reduksi Langsung dan Proses Produksinya

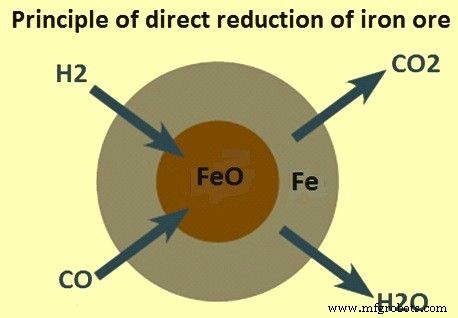

Direct Reduced Iron (DRI) adalah produk yang dihasilkan dari reduksi langsung bijih besi atau bahan bantalan besi lainnya dalam bentuk padat dengan menggunakan batu bara atau gas alam bukan kokas. Proses yang menghasilkan DRI dengan mereduksi bijih besi di bawah titik leleh besi biasanya dikenal sebagai proses reduksi langsung (DR). Agen pereduksi adalah karbon monoksida (CO) dan hidrogen (H2), yang berasal dari gas alam yang direformasi, syngas atau batubara. Bijih besi sebagian besar digunakan dalam bentuk pelet dan/atau kental. Oksigen (O2) dikeluarkan dari bijih besi melalui reaksi kimia berdasarkan H2 dan CO untuk produksi DRI yang sangat metalisasi.

Dalam proses reduksi langsung, besi logam padat (Fe) diperoleh langsung dari bijih besi padat tanpa membuat bijih atau logam tersebut mengalami fusi. Reduksi langsung dapat didefinisikan sebagai reduksi dalam keadaan padat pada potensial O2 yang memungkinkan reduksi oksida besi, tetapi tidak untuk oksida lain (MnO, dan SiO2 dll.), ke elemen yang sesuai. Karena reduksi dalam keadaan padat, sangat kecil kemungkinan unsur-unsur ini larut (pada aktivitas termodinamika rendah) dalam besi tereduksi, sehingga oksida yang lebih stabil daripada besi pada dasarnya tetap tidak tereduksi.

DRI memiliki struktur berpori. Ini karena DRI diproduksi dengan menghilangkan O2 dari bijih besi. Ia juga dikenal sebagai besi spons karena strukturnya seperti spons dengan jaringan pori-pori penghubung. Pori-pori ini menghasilkan luas permukaan internal yang besar yaitu sekitar 10.000 kali lebih besar dari luas permukaan internal besi padat.

DRI diproduksi dalam berbagai bentuk. Yaitu lump, pellet, hot briquetted iron (HBI), fines, dan cold briquetted iron (CBI). HBI dan CBI adalah bentuk DRI yang dipadatkan untuk memudahkan penanganan dan pengangkutannya. HBI diproduksi dengan memadatkan DRI di bawah tekanan yang sangat tinggi pada suhu lebih dari 650 derajat C. Ini menutup banyak pori-pori dan membatasi area kontak yang tersedia untuk reaksi dengan udara. Ini juga meningkatkan konduktivitas termalnya.

Kandungan zat besi dalam DRI ada dalam dua bentuk. Salah satunya dalam bentuk logam yang dikenal sebagai besi logam, Fe (M), dan bentuk kedua dari besi yang hadir dalam oksida besi sisa, Fe (O). Besi total, Fe (T), dalam DRI adalah jumlah dari kedua komponen besi ini. Besi metalik adalah jumlah agregat besi, baik bebas atau dikombinasikan dengan karbon (sebagai sementit) yang ada di DRI. Metalisasi DRI adalah ukuran konversi oksida besi menjadi besi metalik (baik bebas atau dalam kombinasi dengan karbon sebagai sementit) dengan menghilangkan O2 karena aksi reduktor yang digunakan. Derajat metalisasi DRI adalah tingkat konversi oksida besi menjadi besi metalik selama reduksi. Ini didefinisikan dalam persentase massa besi logam dibagi dengan massa besi total.

Riwayat proses DR

Paten pertama untuk produksi DRI adalah pada tahun 1792 di Inggris. Ini mungkin menggunakan rotary kiln. Perkembangan proses DR modern dimulai pada pertengahan abad kesembilan belas. Sejak 1920 lebih dari 100 proses DR telah ditemukan dan dioperasikan. Sebagian besar dari mereka belum selamat. Era modern produksi DRI dimulai pada tanggal 5 Desember 1957 ketika pabrik proses HYL mulai berproduksi di Hylsa. Pabrik pertama proses Midrex mulai beroperasi pada 17 Mei 1969 di pabrik Baja Oregon di Portland, Oregon. Proses rotary kiln berbasis batubara menggabungkan proses Republic Steel-National Lead (RN) yang dikembangkan pada tahun 1920-an untuk memanfaatkan bijih kadar rendah, dan proses Stelco-Lurgi (SL) yang dibuat pada awal 1960-an untuk memproduksi DRI bermutu tinggi.

Proses produksi DRI

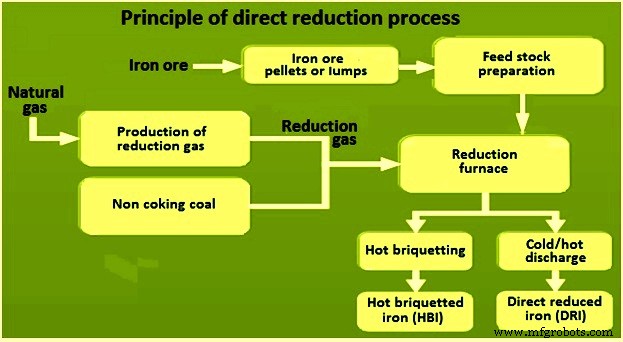

Proses produksi DRI melibatkan pencampuran intim dari bijih besi yang disiapkan (berukuran) dengan reduktor, yang juga umumnya digunakan untuk memanaskan unggun bijih ke suhu yang dibutuhkan untuk mencapai tingkat pengurangan yang memadai. Reduktor dapat berupa gas atau padatan. Proses produksi DRI utama adalah berbasis gas alam atau berbasis batubara. Bahan pakan untuk proses DR adalah bijih besi berukuran mulai dari 10 mm hingga 30 mm atau pelet bijih besi berukuran mulai dari 8 mm hingga 20 mm yang diproduksi di pabrik pelet bijih besi.

Proses berbasis gas menggunakan tungku poros untuk reaksi reduksi. Proses berbasis batubara menggunakan salah satu dari empat jenis reaktor untuk reaksi reduksi. Reaktor tersebut adalah (i) tanur putar, (ii) tungku poros, (iii) reaktor unggun terfluidisasi, dan (iv) tungku perapian putar. Rotary kiln adalah reaktor paling populer untuk proses berbasis batubara.

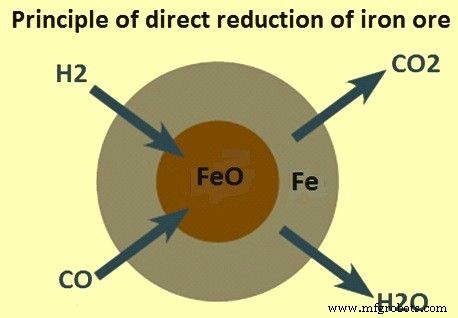

Prinsip reduksi langsung bijih besi ditunjukkan pada Gambar 1.

Gbr 1 Prinsip reduksi langsung bijih besi

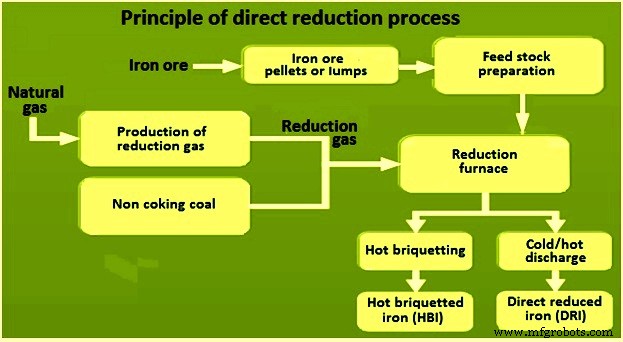

Prinsip proses reduksi langsung bijih besi ditunjukkan pada Gambar 2.

Gbr 2 Prinsip proses reduksi langsung

Proses berbasis gas

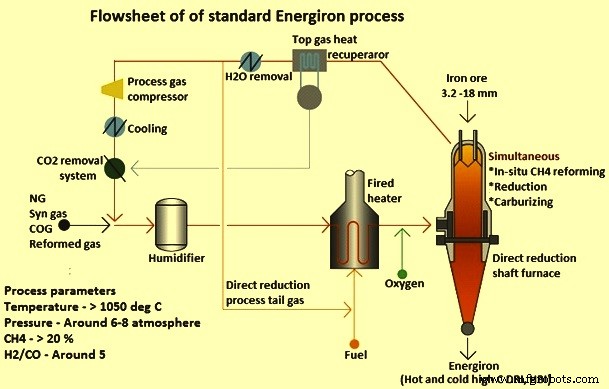

Dalam proses reduksi berbasis gas, kiln poros vertikal digunakan di mana bijih besi diumpankan ke bagian atas kiln dan besi spons jadi ditarik dari bawah setelah didinginkan untuk mencegah oksidasi ulang. Gas pereduksi dilewatkan melalui unggun bijih, dan gas bekas disirkulasikan kembali setelah dipanaskan dan direformasi menjadi campuran H2 dan CO dalam reformer, di mana gas tersebut juga dipanaskan hingga suhu 950 derajat C, yang merupakan suhu yang dibutuhkan untuk mencapai laju reaksi reduksi yang memadai. Tungku poros bekerja dengan prinsip arus berlawanan di mana bahan umpan bijih besi bergerak ke bawah di dalam tungku secara gravitasi dan direduksi oleh gas pereduksi yang mengalir ke atas.

Dalam proses DR berbasis gas, bahan bakar gas digunakan. Bahan bakar ini memiliki kemampuan untuk mereformasi atau retak untuk menghasilkan campuran gas H2 dan CO. Gas alam yang mengandung metana tinggi merupakan gas yang paling umum digunakan. Gas alam direformasi untuk diperkaya dengan campuran H2 dan CO dan campuran gas yang diperkaya dan direformasi ini dipanaskan terlebih dahulu dan dikirim ke tungku DR poros.

Proses berbasis gas mudah dioperasikan dan melibatkan tiga langkah utama yaitu (i) reduksi bijih besi, (ii) pemanasan awal gas, dan (iii) reformasi gas alam. Saat ini proses berbasis gas juga tersedia di mana reformasi gas alam tidak diperlukan.

Inti dari proses berbasis gas adalah tungku poros. Ini adalah silinder, bejana berlapis tahan api dan merupakan komponen kunci dari proses reduksi langsung. Ini adalah reaktor yang fleksibel dan serbaguna. Dapat menggunakan gas alam, syngas dari batubara, gas coke oven, atau gas buang dari proses Corex sebagai gas pereduksi.

Reaksi reduksi berlangsung baik dengan H2 dan CO dalam proses DRI berbasis gas. Reaksi yang berlangsung dengan H2 adalah (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O, dan (iii) FeO + H2 =Fe + H2O. Reaksi yang berlangsung dengan CO adalah (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2, dan (iii) FeO + CO =Fe + CO2.

DRI berbasis gas tidak dikenakan pemisahan magnetik karena tidak ada kemungkinan kontaminasi dengan bahan non-magnetik. Proses berbasis gas fleksibel untuk menghasilkan tiga bentuk produk yang berbeda, tergantung pada kebutuhan spesifik setiap pengguna. Tiga bentuk DRI adalah DRI dingin, HBI atau DRI panas.

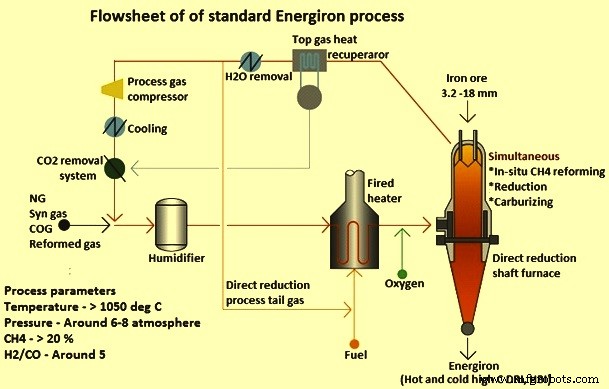

Ada tiga proses berbasis gas yang populer. Ini adalah (i) proses HYL, (ii) proses Midrex, dan (iii) proses PERED. Versi terbaru dari proses HYL dikenal sebagai proses Energiron. Flowsheet proses Energiron ada di Gambar 3.

Gbr 3 Flowsheet proses Energiron

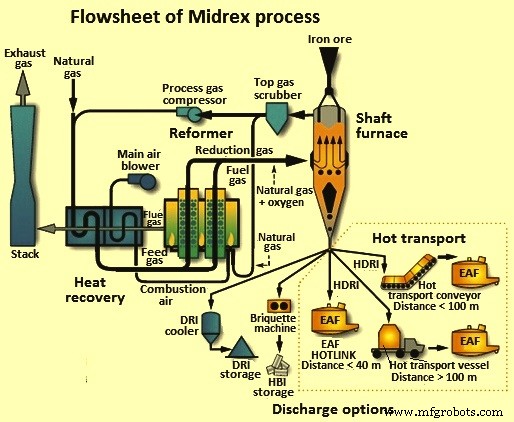

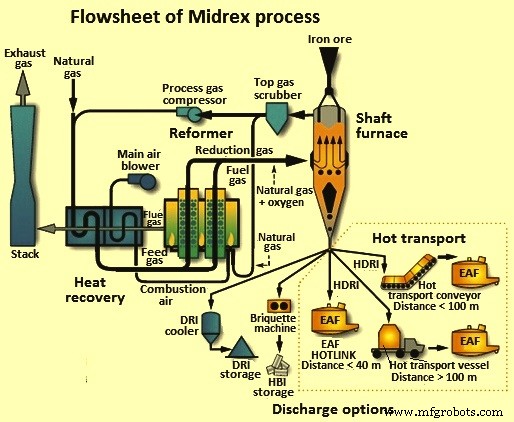

Flowsheet proses Midrex ada di Gambar 4.

Gbr 4 Flowsheet proses Midrex

Proses berbasis batubara

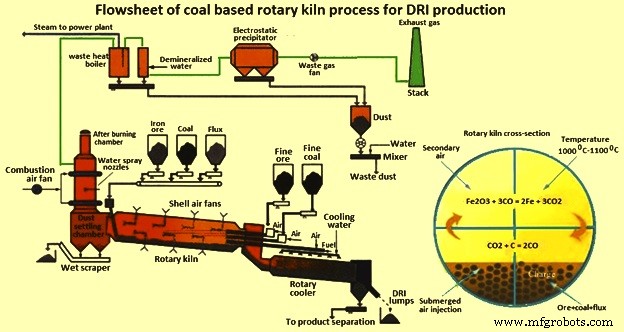

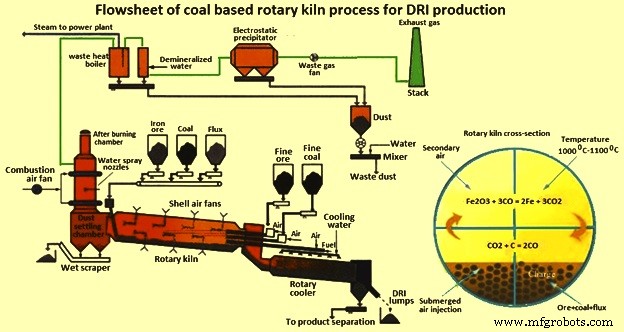

Dalam proses berbasis batubara, reaktor untuk reaksi reduksi adalah tanur putar yang sedikit condong ke posisi horizontal. Proses reduksi langsung dilakukan dengan temperatur operasi dipertahankan pada kisaran 1.000 derajat C sampai 1.100 derajat C. Di tanur putar, baik batubara maupun bahan umpan bijih besi diisi dari ujung tanur yang sama. Selama pergerakan bahan umpan ke depan, reaksi oksidasi karbon dalam batubara dan reaksi reduksi gas CO diseimbangkan dengan hati-hati. Profil suhu mulai dari 800 derajat C hingga 1050 derajat C dipertahankan sepanjang kiln di zona yang berbeda dan saat material mengalir ke bawah karena gravitasi, bijih berkurang. Dasar reaksi reduksi pada proses tersebut adalah (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2, dan ( v) FeO + CO =Fe + CO2.

Produk kiln (campuran DRI dan arang) kemudian didinginkan dalam rotary cooler dengan sistem pendingin air eksternal hingga suhu 100 derajat C sampai 200 derajat C. Produk setelah dikeluarkan dari kiln disaring dan dipisahkan secara magnetis. DRI yang bersifat magnetis tertarik dan terpisah dari arang non-magnetik. DRI yang dipisahkan disaring menjadi dua fraksi ukuran +3 mm dan -3 mm. Fraksi -3 mm kadang-kadang dibriket dengan menggunakan kapur terhidrasi dan molase sebagai pengikat. Flowsheet dari proses DR berbasis batubara ditunjukkan pada Gambar 5.

Gbr 5 Flowsheet proses rotary kiln berbasis batubara untuk produksi DRI

Properti DRI

Perbandingan sifat DRI berbasis batubara dan DRI berbasis gas diberikan pada Tab 1

| Tab 1 Perbandingan DRI berbasis batubara dan berbasis gas |

| No. Sl. | Subjek | Satuan | Berbasis batu bara | Berbasis gas |

| 1 | Konten karbon | % | 0,2-0,25 | 1,2-2,5 |

| 2 | Ukuran produk | | bervariasi | seragam |

| 3 | Keadaan bahan | | stabil | Rantai oksidasi ulang |

| 4 | Kepadatan massal | ton/m² | 1.6-2.0 | 1,5-1,9 |

| 5 | Non logam | % | 0,3-0,5 | Nihil |

| 6 | Metalisasi | % | 86-92 | 85-93 |

| 7 | produksi HBI | | Tidak layak | Layak |

Perbandingan komposisi DRI berbasis batubara dan DRI berbasis gas ada di Tab 2

| Tab 2 Perbandingan komposisi DRI berbasis batubara dan berbasis gas |

| No. Sl. | Subjek | Satuan | Berbasis batu bara | Berbasis gas |

| 1 | Besi logam | % | 80 hingga 84 | 83 hingga 86 |

| 2 | Oksida | % | 6 hingga 9 | 5 sampai 8 |

| 3 | Karbon | % | 0,2 hingga 0,25 | 1,2 hingga 2,5 |

| 4 | Gangue | % | 3 sampai 4 | 2 sampai 6 |

| 5 | Fluks | % | 1 sampai 3 | 0 sampai 3 |

| 6 | Belerang | % | 0,02 hingga 0,03 | 0,05 hingga 0,25 |

| 7 | Fosfor | % | 0,04 hingga 0,07 | 0,03 hingga 0,08 |

| 8 | Sisa | % | 0,3 hingga 0,5 | 0,02 hingga 0,05 |

Keuntungan DRI

Berbagai keuntungan DRI adalah (i) memungkinkan pengenceran residu logam dalam skrap selama pembuatan baja, (ii) karena merupakan produk manufaktur, memiliki komposisi yang seragam, (ii) memiliki ukuran yang seragam, (iv) memiliki memiliki kandungan belerang dan fosfor yang rendah dibandingkan dengan sisa, (v) jika diisi dalam tanur tinggi bersama dengan bahan beban lainnya, akan meningkatkan produktivitas tanur tinggi.