Fitur Utama dari Hot Strip Mill modern

Fitur Utama dari Hot Strip Mill modern

Tujuan dari hot strip mill (HSM) adalah untuk memanaskan kembali dan menggulung lembaran tebal menjadi strip tipis dengan berbagai ketebalan. Karena ukurannya yang besar dan investasi yang besar, pabrik strip panas perlu memiliki masa pakai beberapa dekade. Pabrik harus mampu memenuhi permintaan pasar untuk berbagai jenis baja, khususnya baja berkekuatan tinggi dan baja berkekuatan tinggi canggih (AHSS) dengan sifat mampu bentuk dingin yang baik dan dengan sifat strip yang unggul. Pabrik harus dapat memenuhi persyaratan berikut

- Ketersediaan pabrik yang tinggi ditambah dengan produktivitas tinggi dan hasil yang tinggi.

- Memenuhi kebutuhan perawatan yang rendah.

- Memenuhi kebutuhan konsumsi energi yang lebih rendah.

- Meningkatkan kualitas produk dengan memenuhi ketebalan yang rapat dan toleransi profil yang dibutuhkan oleh pelanggan modern, melalui kontrol dan penyesuaian yang kuat. Toleransi ini mungkin jauh lebih dekat daripada yang ditentukan dalam berbagai standar internasional.

- Jadwal rolling yang lebih fleksibel untuk memastikan waktu pengiriman yang singkat dan rolling yang ekonomis dengan ukuran lot yang lebih kecil.

Untuk mencapai persyaratan yang menuntut ini, banyak fitur penting yang tergabung dalam pabrik hot strip konvensional modern. Beberapa di antaranya dijelaskan di bawah ini.

- Tungku pemanas ulang – Pabrik hot strip modern dilengkapi dengan tungku balok berjalan hemat energi yang biasanya dikontrol dengan komputer. Tungku pemanasan ulang ini secara seragam memanaskan pelat ke suhu target pada tingkat produksi yang diperlukan dan tanpa tanda selip dan tanpa titik dingin. Tungku ini mampu menerima lempengan dingin atau panas sebagai bahan pengisi di tungku.

- Descaler – Pembersih kerak adalah suatu keharusan di pabrik strip panas untuk mendapatkan kualitas permukaan yang baik. Pembersih kerak saat ini menggunakan teknologi nozel canggih dengan aplikasi air bertekanan tinggi yang sangat efektif (hingga 400 bar). Pembersih kerak biasanya berdesain tertutup untuk mencegah air keluar.

- Press slab sizing – slab sizing press di area roughing mill memiliki keunggulan teknologi dibandingkan edger konvensional. Selain pengurangan lebar yang besar (hingga 350 mm), hasilnya menjadi lebih baik melalui pembentukan pelat tepat di tengahnya. Slab sizing press menghasilkan tulang anjing yang lebih rata yang mengarah pada pengurangan penyebaran ulang dan efisiensi ukuran yang lebih besar. Sebuah mode operasi stroke pendek khusus di kepala dan ekor slab menghasilkan lebih sedikit kerugian panen dan hasil yang lebih tinggi. Slab sizing press memungkinkan jumlah ukuran pengecoran yang berbeda dalam mesin pengecoran kontinyu dikurangi menjadi hanya beberapa lebar standar dan dengan demikian menawarkan lebih banyak fleksibilitas dalam produksi. Alat pres ukuran pelat meningkatkan toleransi lebar di sepanjang strip.

- Sistem penyetelan edger hidrolik – Lebar strip dari kepala hingga ekornya dikendalikan oleh sistem ini. Respon dinamis yang cepat dari sistem ini memungkinkan gerakan korektif yang cepat pada kepala dan ekor material untuk mengurangi kehilangan panen dan dalam mengontrol lebar di atas panjang strip. Edger generasi terbaru adalah fasilitas hidraulik penuh tanpa sistem penyetelan elektro mekanis tambahan.

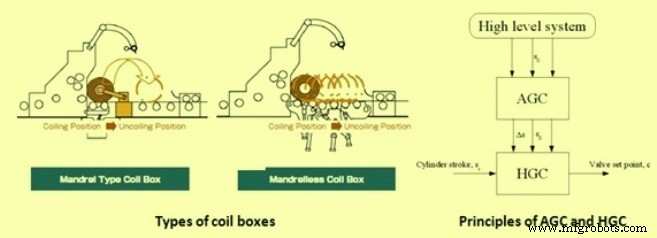

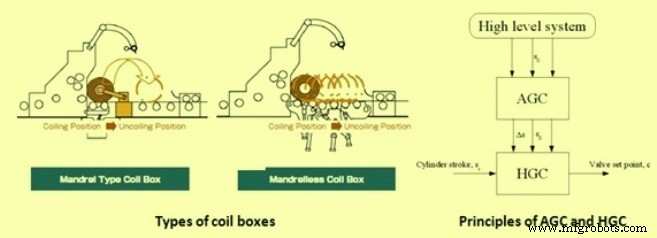

- Coil box – Dipasang di antara roughing mill dan finishing mill untuk membentuk gulungan batang transfer, sehingga berfungsi sebagai akumulator material dan panas. Selama uncoiling, ujung belakang batang transfer menjadi ujung kepala batang transfer saat memasuki pabrik finishing. Coil box memungkinkan jarak yang lebih pendek antara roughing mill dan finishing mill. Ini juga meminimalkan penurunan suhu batang transfer yang memasuki pabrik finishing. Coil box bisa dengan mandrel atau bisa juga dengan mandrel less. Kotak koil kurang mandrel berkontribusi lebih jauh untuk mengurangi penurunan suhu pada pembungkus bagian dalam koil dibandingkan dengan kotak koil tipe mandrel. Mandrel less coil box juga memberikan ruang untuk memasang pelindung panas samping yang berkontribusi untuk mengurangi penurunan suhu di tepi strip. Kotak kumparan ditunjukkan pada Gambar. 1.

Gambar 1 Jenis kotak kumparan dan prinsip AGC dan HGC

- Automatic gauge control (AGC) dan hydraulic gap control (HGC) – Kontrol celah antara work roll, dan dengan kata lain ketebalan strip, dibuat dalam dua langkah dengan dua modul kontrol (Gbr 1). Modul pertama disebut AGC sedangkan modul kedua dikenal sebagai HGC. AGC menerima titik setel ketebalan dari sistem tingkat yang lebih tinggi. Ini menghitung dan mengkompensasi hal-hal seperti keausan gulungan, ekspansi panas dalam gulungan, peregangan untaian dan jumlah tak terukur lainnya yang mempengaruhi celah. Pengukuran ketebalan dilakukan selama lintasan, yang digunakan oleh AGC. Umpan balik ketebalan dilewatkan melalui pengontrol PI dan ditambahkan ke deviasi celah total. Ini dapat dilihat sebagai kompensasi kesalahan model. Kompensasi ini mengubah referensi posisi silinder di HGC. Tidak ada kontrol umpan balik ketebalan di HGC. HGC mengontrol celah antara dua gulungan kerja. HGC menggunakan titik setel level yang lebih tinggi sebagai nilai referensi celah gulungan. Pengukuran dari transduser posisi pada silinder dan kompensasi arus digunakan untuk menghitung celah gulungan. HGC dikontrol posisinya dan menggunakan referensi dan celah sebenarnya untuk mengontrol ketebalan strip.

- Kontrol lebar otomatis (AWC) – Akurasi lebar yang sangat baik dapat dicapai dengan menyediakan sistem AWC hidraulik pada edger vertikal dari ujung kepala hingga ujung ekor strip. Sistem kontrol lebar yang dioperasikan silinder hidrolik digunakan. Sistem ini bekerja sebagai short stroke control untuk head end dan tail end strip dan sebagai sistem AWC untuk rest dari strip. Katup servo mekanik elektro secara tepat mengontrol posisi silinder hidraulik.

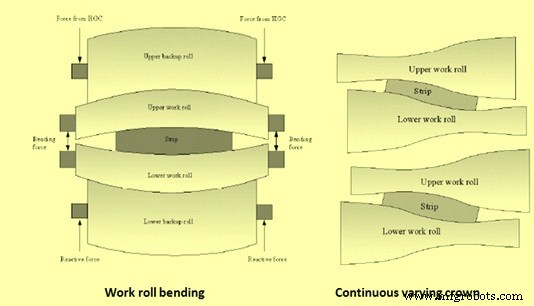

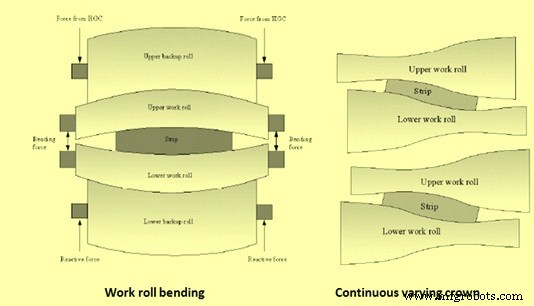

- Work roll bending – Dalam hot strip mill, backup roll memiliki diameter besar untuk menopang work roll dan mencegahnya dari lentur. Namun dalam praktiknya bahkan gulungan cadangan menjadi bengkok ketika gaya pada rumah bantalan menjadi lebih besar. Ini membuat gaya yang diterapkan pada gulungan kerja lebih tinggi lebih dekat ke rumah bantalan dan lebih kecil di tengah gulungan. Strip di sisi lain beroperasi dengan gaya reaktif. Ini bertindak ke tengah gulungan. Ini pada gilirannya membengkokkan gulungan kerja dan mempengaruhi profil strip (Gbr 2). Sistem pembengkokan rol kerja memungkinkan pembentukan profil strip dengan menerapkan gaya yang berlawanan pada rumah bantalan rol kerja. Penerapan gaya lentur yang besar membuat strip lebih rata. Gaya lentur terus berubah dan gaya referensi dihitung sebagai fungsi dari gaya rolling. Empat silinder hidrolik di setiap sisi menghasilkan gaya.

- Kontinu memvariasikan mahkota (CVC) – Cara lain untuk mengubah profil strip adalah dengan menggunakan gulungan dengan profil. Celah antara gulungan dapat diubah dengan menggeser gulungan secara aksial (Gbr 2). Teknik CVC juga dikenal sebagai teknik roll shifting. Teknik CVC memiliki dinamika yang lebih lambat tetapi jangkauannya lebih luas dari work roll bending. Karena CVC dan work roll bending saling melengkapi, kedua teknik tersebut biasanya digunakan di pabrik hot strip modern.

Gbr 2 work roll bending dan continuous bervariasi mahkota

- Kompensasi eksentrisitas rol – Eksentrisitas rol adalah gangguan periodik yang disebabkan oleh struktur rol cadangan di pabrik rol, dan ini mempengaruhi akurasi ketebalan produk. Itu tidak dapat diukur secara langsung oleh sensor, sehingga harus diidentifikasi dengan ketebalan yang diukur atau kekuatan gulungan yang diukur. Ketika ada perbedaan diameter yang besar antara gulungan cadangan atas dan bawah, kinerja kontrol eksentrisitas gulungan menggunakan sinyal umpan balik gaya atau ketebalan gulungan belum begitu baik. Juga sulit untuk menerapkan kontrol dari ujung kepala paling atas karena perlu untuk mengidentifikasi eksentrisitas gulungan selama penggulungan. Kontrol kompensasi eksentrisitas gulungan mengidentifikasi eksentrisitas gulungan atas dan bawah masing-masing dari satu sinyal gaya gulungan dan itu memulai kontrol dari ujung kepala.

- Pelumasan rol kerja – Dengan melumasi laras rol kerja, cacat permukaan dapat dihindari dan keausan rol berkurang. Keuntungan dari penerapan media pelumasan pada work roll termasuk menghindari penumpukan kerak dan pengelupasan permukaan work roll dengan minyak rolling yang minimal, kualitas strip yang lebih baik, pengurangan biaya operasi, waktu pemanfaatan mill yang diperpanjang, batas mill yang diperpanjang dan konsumsi energi yang berkurang.

- Sistem pendingin intensif dan Edge masking – Sistem pendingin strip mendinginkan strip yang digulung oleh gilingan akhir dan terletak di meja run out antara gilingan akhir dan coiler bawah. Sistem pendingin dirancang sebagai sistem aliran laminar di bagian atas dan bawah, menggabungkan sistem tangki kepala sisi garis. Zona pendinginan dibagi menjadi bank pendingin yang diperlukan yang akan terdiri dari bank pendingin intensif untuk pendinginan yang lebih cepat, bank pendingin normal untuk pendinginan biasa, dan bank pendingin untuk kontrol suhu yang baik untuk mencapai pola pendinginan yang diinginkan dan suhu melingkar untuk fase ganda. dan baja trip. Kombinasi pendinginan laminar dan sistem penutup tepi mencegah pendinginan berlebihan pada tepi strip, sehingga meminimalkan perbedaan tegangan pada lebar strip.

- Coiler down lanjutan – Panduan masuk yang dapat disetel secara hidraulik disediakan di ujung terminakl meja run outroler yang berfungsi untuk memusatkan strio sebelum memasuki downcoiler. Strip, yang berjalan pada kecepatan penggulungan akhir, secara andal diayak oleh unit gulungan jepit dan diarahkan ke mandrel koil. Fitur dari down coiler termasuk gulungan pembungkus yang dioperasikan secara hidraulik, penyebaran mandrel yang dikendalikan secara hidraulik, kalibrasi otomatis dan penyesuaian hidraulik yang tepat dari celah dan gulungan mandrel, pembatasan yang terkontrol dari gaya gulungan pembungkus sebagai fungsi dari dimensi strip dan material dan strip ketegangan di kepala strip terbentuk setelah dua hingga tiga gulungan.