Proses manufaktur

Proses Pembuatan Baja Tahan Karat

Baja tahan karat mengandung dari 10% sampai 30% kromium. Baja ini juga mengandung nikel, molibdenum, tembaga, belerang, titanium, dan niobium, dll dalam jumlah yang bervariasi.

Sebagian besar produksi baja tahan karat dilakukan melalui tungku busur listrik (electric arc furnace/EAF) hingga sekitar tahun 1970. Dengan penggunaan oksigen tonase dalam produksi baja, praktik pembuatan baja tahan karat EAF berubah. Gas oksigen dapat digunakan untuk meningkatkan laju dekarburisasi. Hal ini dapat dicapai dengan menyuntikkan potensi oksigen tinggi tetapi disertai dengan reaksi merugikan dari oksidasi ekstensif kromium ke terak. Ini memerlukan periode reduksi yang terdefinisi dengan baik di mana ferro silicon digunakan untuk mereduksi kromium teroksidasi dari terak.

Produksi baja tahan karat dimulai dengan proses dupleks dengan keberhasilan pengembangan proses konverter argon oxygen decarburization (AOD). Meskipun proses dupleks dengan konverter AOD adalah yang paling menonjol, ada beberapa proses dupleks yang digunakan saat ini untuk membuat baja tahan karat. Dalam proses ini ada EAF atau tungku serupa yang melelehkan skrap, ferroalloy, dan bahan mentah lainnya untuk menghasilkan baja cair. Baja cair ini, yang mengandung sebagian besar kromium dan nikel serta beberapa elemen paduan lainnya, adalah muatan konverter. Konverter digunakan untuk mencapai baja tahan karat karbon rendah. Keserbagunaan proses dupleks EAF-AOD membuat pembuat baja memeriksa kembali penggunaan konverter yang berbeda untuk peleburan baja tahan karat. Hal ini menyebabkan pengembangan beberapa konverter lain untuk proses dupleks.

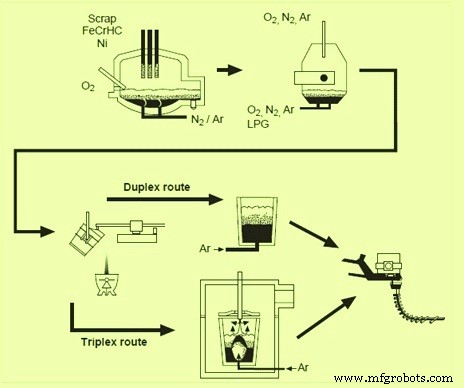

Pekerjaan pengembangan untuk membuat baja tahan karat menggunakan BOF (tungku oksigen dasar) konvensional telah dimulai pada akhir 1950-an dan awal 1960-an. Pada pertengahan 1960-an, beberapa pembuat baja menggunakan konverter BOF yang ada untuk dekarburisasi parsial diikuti dengan dekarburisasi dalam sendok di bawah vakum untuk membuat baja tahan karat karbon rendah. Proses ini dikenal sebagai proses tripleks karena tiga unit proses, seperti EAF, konverter untuk pra-blowing dan unit dekarburisasi vakum untuk pemurnian akhir, terlibat. Baja menjalani perawatan untuk dekarburisasi akhir, pemangkasan akhir, homogenisasi dan flotasi inklusi sebelum sendok dibawa ke operasi yang padat. Di hampir semua proses tripleks ini, baja pemrosesan vakum di sendok yang penuh adalah langkah terakhir sebelum pengecoran. Gambar 1 menunjukkan perbandingan rute proses dupleks dan tripleks.

Gbr 1 Perbandingan rute proses dupleks dan tripleks

Dengan semua perkembangan ini, saat ini tersedia berbagai proses untuk membuat baja tahan karat. Proses yang tersedia dibagi menjadi tiga kelompok. Mereka adalah proses konverter, konverter dengan proses vakum, dan proses vakum.

Prinsip umum dalam memproduksi baja tahan karat

Dekarburisasi baja tahan karat harus meminimalkan oksidasi kromium. Secara umum diterima bahwa ketika oksigen disuntikkan ke dalam baja tahan karat, campuran kromium dan besi teroksidasi. Dekarburisasi terjadi ketika karbon terlarut mereduksi kromium dan oksida besi yang terbentuk. Urutan dekarburisasi demikian

3O? (g) + 4Cr =2Cr?O?

Kr?O? + 3C =2Cr + 3CO (g)

Dekarburisasi terjadi pada permukaan gelembung naik yang terbentuk baik dari gas inert yang disuntikkan atau pada permukaan partikel oksida kromium yang sedang direduksi dan menghasilkan CO.

Dekarburisasi melibatkan teknik untuk meminimalkan oksidasi kromium. Ada tiga teknik dasar yaitu suhu, pengenceran, dan vakum.

Teknik suhu digunakan oleh pembuatan baja tahan karat EAF sebelum pengembangan proses dupleks. Ketika suhu meningkat, kandungan kesetimbangan pada kandungan kromium tertentu menurun. Namun, hal ini menyebabkan kesulitan operasional dan biaya tinggi.

Teknik pengenceran adalah yang digunakan oleh AOD dan semua proses konverter. Injeksi gas inert (argon atau nitrogen) menurunkan tekanan parsial gas CO dalam bak, sehingga memungkinkan kandungan kromium yang lebih tinggi berada dalam kesetimbangan dengan kandungan karbon yang lebih rendah.

Menerapkan vakum ke penangas logam juga menghilangkan CO, memungkinkan kandungan kromium tinggi berada dalam keseimbangan dengan kandungan karbon rendah. Ini sangat efektif jika kandungan karbonnya rendah.

Kontrol terak yang hati-hati, seperti yang dihasilkan dalam reaksi, adalah penting. Setiap kromium oksida yang tidak direduksi oleh karbon akan berakhir di terak, yang dapat membentuk spinel kompleks. Pemrosesan selanjutnya (disebut reduksi) diperlukan untuk memulihkan elemen teroksidasi seperti kromium, besi, mangan, dll. Efektivitas langkah reduksi bergantung pada banyak faktor termasuk kebasaan dan suhu terak, kondisi pencampuran dalam konverter, dan kinetika pelarutan adisi padat.

Pilihan rute proses

Ada banyak rute proses berbeda yang tersedia untuk proses pembuatan baja tahan karat. Kita harus memilih dari rute-rute ini berdasarkan banyak faktor yang menentukan modal dan biaya operasional. Pilihan rute proses dipengaruhi oleh ketersediaan bahan baku, produk yang diinginkan, proses hilir, logistik toko yang ada, dan ekonomi modal. Juga beberapa tingkat fleksibilitas dalam rute proses yang diinginkan, karena faktor-faktor ini dapat berubah pada waktunya. Secara umum, aliran proses pembuatan stainless steel dapat diklasifikasikan sebagai duplex atau tripleks. Proses dupleks, di mana pembuatan baja EAF diikuti dengan pemurnian dalam konverter, cenderung fleksibel sehubungan dengan pemilihan bahan baku. Proses tripleks, di mana pembuatan baja EAF dan pemurnian konverter diikuti dengan pemurnian dengan sistem vakum, seringkali diinginkan ketika produk akhir memiliki spesifikasi karbon dan nitrogen yang sangat rendah. Proses tripleks cenderung memiliki waktu siklus keseluruhan lebih lama daripada proses dupleks karena ada transfer ekstra dari konverter proses ke unit vakum. Ini juga cenderung memiliki biaya refraktori yang sedikit lebih tinggi karena ada dua tungku yang melakukan dekarburisasi.

Untuk fleksibilitas maksimum, toko harus memiliki alur proses yang dapat menggabungkan rute dupleks dan tripleks. Ini menawarkan fleksibilitas paling besar dalam bahan baku, kemampuan produksi, dan aliran proses. Dalam hal ini, hanya produk yang memerlukan pemurnian vakum karena alasan ekonomi dan/atau kualitas yang akan menggunakan rute tripleks.

Proses pemurnian pengenceran

Dalam konverter, dekarburisasi dilakukan dengan menggunakan prinsip pengenceran. Ada berbagai konverter berdasarkan gas yang digunakan. Konverter juga ada di samping atau di bawah. Pengguna konverter tiup samping mengklaim bahwa tiupan samping menghasilkan efisiensi penghilangan karbon yang lebih tinggi (jumlah oksigen yang bereaksi dengan karbon dibagi dengan jumlah total gas yang dihembuskan) dalam kisaran 0,1 hingga 0,005 % karbon, karena waktu tinggal gelembung gas inert yang lebih lama, dan peningkatan desulfurisasi dalam kisaran 0,005 % hingga kurang dari 0,001 % belerang karena pencampuran yang lebih baik. Proses pengenceran konverter yang paling populer dijelaskan di bawah

Proses Pemurnian Vakum

Penggunaan vakum untuk dekarburisasi baja dikembangkan di Jerman. Proses awal termasuk degassing RH, degassing DH, dan pemurnian vakum Allegheny (AVR) sebagai langkah kedua dalam proses dupleks. Proses ini melibatkan penurunan tekanan di atas penangas baja untuk mendorong evolusi gas karbon monoksida. Baja tahan karat cair yang masuk ke proses vakum umumnya mengandung karbon sekitar 0,5% atau lebih rendah. Sebagian besar proses vakum dilakukan dalam ruang dengan sendok penuh logam sebagai lawan dari bejana pemurnian terpisah yang digunakan dalam proses pengenceran/konverter.

Pada pertengahan 1960-an, konsep dekarburisasi vakum digunakan oleh Allegheny Ludlum Steel Corporation untuk mengembangkan proses pemurnian vakum Allegheny. Proses ini menjadi tidak kompetitif dengan diperkenalkannya proses AOD dan dihentikan.

Proses dupleks awal di mana pemrosesan vakum digunakan sebagai langkah kedua terlalu lambat dan memiliki fleksibilitas yang sangat terbatas sehubungan dengan bahan baku yang dapat digunakan. Proses vakum tidak dapat mengimbangi peningkatan produktivitas EAF dan biaya pengoperasiannya tinggi. Oleh karena itu, perkembangan selanjutnya difokuskan pada penggunaan konverter untuk mendekarburasi baja cair dari EAF sebagai tahap kedua diikuti dengan penghilangan gas vakum untuk tahap akhir. Proses tersebut dikenal sebagai proses tripleks untuk membuat baja tahan karat karena proses tersebut menggunakan tiga proses untuk mencapai bahan kimia akhir yang diinginkan.

Nippon Steel Corporation memperkenalkan proses RH-OB untuk pembuatan baja tahan karat. Logam panas dari tanur sembur diumpankan ke konverter BOF di mana logam tersebut dicampur dengan kromium dan ditiup ke tingkat karbon 0,5% – 0,6%. Dekarburisasi akhir dilakukan menggunakan proses RH-OB. Nippon Steel mengonversi degasser RH yang ada, yang digunakan untuk baja karbon, sehingga oksigen dapat disuntikkan di bawah vakum.

Thyssen di Jerman mengembangkan proses dekarburisasi oksigen vakum (VOD) pada pertengahan 1960-an. Pada tahap awal pengembangannya, VOD digunakan untuk mendekarburasi paduan cair dari EAF. Kemudian, dekarburisasi awal dilakukan dalam BOF dan proses tripleks EAF-BOF-VOD menjadi lebih produktif. Pada awal 1970-an, Kawasaki Steel Corporation memodifikasi proses VOD menggunakan beberapa gelembung sumbat berpori di sendok. Mereka menyebutnya proses SS-VOD (VOD pengadukan kuat). Pada tahun 1988, ALZ di Belgia memodifikasi fasilitas pembuatan baja tahan karat dengan proses tripleks yang terdiri dari proses peleburan EAF, konverter MRP-L, dan proses VOD.

Keuntungan utama dari proses vakum termasuk konsumsi rendah argon dan oksidasi rendah krom selama dekarburisasi akhir ke tingkat karbon rendah. Yang terakhir telah menyebabkan konsumsi elemen reduksi yang lebih rendah untuk pemulihan kromium dari terak. Penumpukan baja dari sendok yang digunakan dalam proses vakum menghilangkan pengambilan nitrogen dan oksigen dari udara yang terkait dengan penyadapan konverter. Proses SS-VOD, karena pengadukan kuat yang dicapai dengan menggunakan beberapa bubbler di sendok, semakin meningkatkan kemampuan untuk menghasilkan tingkat karbon, nitrogen, dan hidrogen yang lebih rendah pada tingkat kromium yang lebih tinggi.

Kerugian utama dari pemrosesan VOD adalah kurang fleksibel dibandingkan dengan proses AOD atau konverter lainnya sehubungan dengan penggunaan bahan baku.

Banyak pembuat baja juga menyadari bahwa proses vakum seringkali memiliki biaya operasi yang tinggi dan tidak dapat bersaing dengan kemudahan pengoperasian proses konverter pada tekanan atmosfer. Namun, proses vakum, terutama proses SS-VOD, memiliki kemampuan unik untuk mencapai tingkat karbon dan nitrogen yang lebih rendah pada baja tahan karat yang tidak dapat dengan mudah dicapai dengan proses AOD atau proses konverter lainnya

Pembuatan baja tahan karat langsung

Dalam beberapa tahun terakhir, telah ada upaya untuk menggunakan kromium dan bijih nikel untuk pembuatan baja tahan karat sebagai pengganti ferroalloy. Di Jepang, sejumlah perusahaan telah mengembangkan dan menggunakan proses tersebut secara komersial.

Proses pembuatan baja tahan karat langsung membutuhkan lebih sedikit skrap dan paduan ferro dan dapat dipertimbangkan ketika skrap baja tahan karat dan paduan ferro tidak tersedia dalam jumlah yang cukup. Namun, kromium dan bijih nikel diperlukan dan dapat digunakan di pabrik baja terintegrasi di mana logam panas tersedia. Prosesnya lebih padat modal daripada proses lainnya. Oleh karena itu, penerapannya di pabrik dan lokasi lain kemungkinan akan terbatas.

Proses manufaktur

AISI 304 baja tahan karat austenitik (yaitu baja tahan karat 0Cr18Ni9) memiliki ketahanan korosi yang baik, tahan panas, kekuatan suhu rendah dan sifat mekanik yang komprehensif. Ini banyak digunakan dalam peralatan makanan, peralatan kimia dan peralatan industri energi atom. Jenis baja tahan karat

Saat Anda memulai proyek manufaktur logam berikutnya, penting untuk mempertimbangkan jenis baja yang akan digunakan. Memilih jenis baja yang tepat untuk proyek pengerjaan logam adalah keputusan penting dan jarang disebutkan. Ada banyak jenis baja, dua yang paling umum adalah baja tahan karat dan baj

Stainless steel adalah sejenis baja. Baja mengacu pada baja dengan karbon kurang dari 2% (c), dan besi dengan lebih dari 2%. Dalam proses peleburan baja, kromium (CR), nikel (Ni), mangan (MN), silikon (SI), titanium (TI), molibdenum (MO) dan elemen paduan lainnya ditambahkan untuk meningkatkan kiner

Kandungan sulfur dan fosfor adalah indeks yang sangat penting untuk baja tahan karat, yang dengannya baja struktural karbon dan baja struktural karbon berkualitas tinggi dibagi: Baja dengan kandungan sulfur dan fosfor kurang dari 0,04% disebut baja berkualitas tinggi. Baja dengan kandungan sulfur t