Proses Blowing-in dari Blast Furnace

Proses Blow-in Blast Furnace

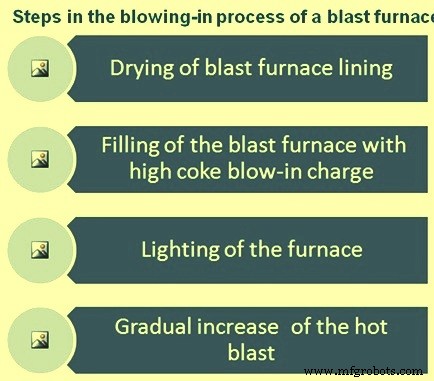

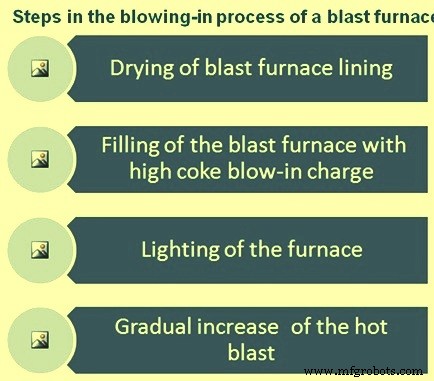

Proses memulai tanur tinggi setelah konstruksi atau setelah pelapisan ulang disebut blowing-in. Proses blowing-in dilakukan dalam beberapa tahap (Gbr 1) yang terdiri dari (i) pengeringan lining, (ii) pengisian blast furnace dengan muatan high coke blow-in furnace yang diatur khusus, (iii) penyalaan dari kokas atau penerangan tanur sembur, dan (iv) secara bertahap meningkatkan semburan panas (laju angin) dengan pengecoran yang sering untuk memastikan kenaikan suhu tungku tanur sembur. Selama periode blow-in, rasio beban (rasio bijih terhadap kokas) disesuaikan menurut jadwal yang telah ditentukan hingga operasi normal tanur sembur tercapai dan tanur sembur mulai memproduksi logam panas dengan kualitas normal.

Gbr 1 Langkah-langkah dalam proses blowing-in dari blast furnace

Tanur sembur yang baru dibangun atau dilapisi ulang harus dikeringkan dengan hati-hati sebelum kokas dinyalakan. Hal ini karena sejumlah besar air yang terkandung dalam bubur yang digunakan untuk peletakan batu bata tahan api dan air yang diserap oleh pekerjaan batu bata tahan api harus dibuang sebanyak mungkin untuk menghindari kejutan panas yang ekstrim. Ada data yang cukup tersedia bahwa meniup tanur tinggi dapat menyebabkan kerusakan pada lapisan tahan api bahkan ketika telah dikeringkan dengan benar. Selanjutnya, jika air dari sumber-sumber ini tidak dikeluarkan dari tanur sembur sebelum dioperasikan, ia menyerap panas lebih dari yang disediakan untuk pengisian daya dan karenanya mencegah perapian mencapai suhu yang diinginkan. Dalam kasus seperti itu, terak logam dan cair panas yang memasuki perapian dapat membeku di sana dan dalam kasus seperti itu menjadi tidak mungkin untuk mengeluarkannya dari tanur tinggi.

Pengeringan tanur tinggi

Ada beberapa metode yang dapat digunakan untuk mengeringkan tanur sembur dan tungku sembur panas yang terkait dengan tanur sembur. Metode normal untuk kompor ledakan panas, di mana bahan bakar gas seperti gas oven kokas tersedia, adalah dengan meletakkan pipa gas di ruang bakar bawah dan mulai dengan nyala api kecil dan meningkatkan masukan gas selama beberapa hari sampai sejumlah kecil gas tanur sembur dapat digunakan, menjaga bahan bakar gas sebagai nyala api pilot. Sebaiknya tingkatkan panas secara perlahan setidaknya selama sepuluh hari hingga dua minggu di tungku sembur panas baru sebelum mulai menyalakan kompor sembur panas ke suhu pengoperasian.

Tungku sembur panas yang telah memiliki layanan sebelumnya telah dihangatkan dalam 36 jam hingga 72 jam tanpa kesulitan yang jelas. Metode pengeringan atau pemanasan lain di masa lalu adalah dengan menggunakan api kayu yang dibangun di bagian bawah ruang bakar. Api kayu membutuhkan perhatian yang konstan hingga suhu dinding cukup untuk memastikan pembakaran yang tepat dari gas tanur tinggi.

Salah satu cara untuk mengeringkan tanur tinggi adalah dengan menggunakan udara sembur panas. Ini adalah metode sederhana dan pengeringan tetap terkendali setiap saat. Dalam penerapan metode ini, sistem semburan panas konvensional digunakan kecuali bahwa pada awalnya suhu semburan dipertahankan sekitar 200 derajat C hingga 220 derajat C dan volume semburan panas ditahan pada tingkat semburan rendah. Suhu secara perlahan meningkat selama beberapa hari hingga sedikit di atas 400 derajat C dan dipertahankan pada tingkat suhu tersebut selama beberapa hari lagi. Seluruh operasi dapat diselesaikan dalam seminggu. Di beberapa tempat, siku dan pipa dipasang di dalam beberapa tuyer tanur sembur untuk mengarahkan udara panas ke perapian tanur sembur. Sebaiknya, selama bagian akhir dari periode pengeringan, untuk menggunakan uap bertekanan rendah ke dalam perapian. tongkat pendingin dan pelat bosh untuk membantu pengeringan. Peralatan katup penyegel bawah dari pengisian atas ditutup selama pengeringan, dan pemeras tungku disetel untuk menahan panas sebanyak mungkin di dalam tanur tinggi. Tidak ada pembacaan tekanan yang perlu diperhatikan pada pengukur tekanan ledakan saat pengeringan.

Pada pembangkit dengan tanur sembur tunggal di mana gas tanur sembur tidak tersedia, metode yang baru saja dijelaskan harus dimodifikasi karena bahan bakar tambahan baik dari gas oven kokas atau bahan bakar minyak akan digunakan untuk memanaskan kompor sembur panas. Namun, untuk tingkat panas yang dibutuhkan rendah, hal ini dapat dilakukan dengan memuaskan.

Metode alternatif untuk pengeringan tungku pembakaran dikenal sebagai metode perapian api. Ini hanya terdiri dari kayu, kokas atau api batu bara dibangun di perapian tungku dan dikendalikan mirip dengan metode lain dengan jendela tuyere dan pemeras. Sulit untuk mengatur suhu api. Juga diperlukan pengisian bahan bakar yang sering yang tidak hanya sulit tetapi juga mengganggu proses. Jika digunakan untuk pengeringan saja, metode ini sesederhana yang dijelaskan di atas, tetapi dapat diterapkan sebagai awal dari proses blow-in yang terkontrol atau lambat. Beberapa operator blow-in mengklaim bahwa peningkatan pemanasan dicapai melalui teknik ini. Setelah kering, coke blank yang sangat berat diisi, diikuti dengan beban blow-in biasa. Ledakan rendah kemudian dipertahankan, dan suhu perapian dan di dinding perlahan-lahan dinaikkan sebelum volume ledakan udara ditingkatkan ke tingkat tiupan konvensional. Dalam metode ini blow-in yang sebenarnya terjadi setelah selang beberapa hari. Namun secara teoritis, metode ini memiliki keuntungan karena kemungkinan kerusakan lapisan bata tahan api akibat sengatan panas lebih kecil dan kecenderungan batu bata tahan api untuk terkelupas berkurang. Namun, metode ini memakan waktu dan mahal. Kehidupan kampanye yang unggul telah diperoleh melalui penggunaan metode konvensional, dan hingga saat ini tidak ada bukti yang menunjukkan hasil yang lebih baik dari teknik pembakaran yang lambat.

Metode lain yang digunakan terdiri dari nyala api gas terbuka di dalam tanur tinggi. Salah satu praktiknya adalah memasang pipa gas melalui lubang keran dan menyalakan gas dengan api kayu kecil yang dipelihara setiap saat. Bukaan Tuyere dilengkapi dengan penutup untuk mengatur masukan udara, dan suhu atas tanur sembur diatur sama seperti yang dilakukan dalam dua metode yang dijelaskan sebelumnya. Metode ini memiliki bahaya yang jelas dan karenanya tidak digunakan lagi. Sekarang dianggap sebagai metode usang. Praktik ini telah digantikan oleh penggunaan pembakar yang dimasukkan melalui tuyer yang menghasilkan udara panas dari pembakaran bahan bakar gas.

Metode lain yang digunakan untuk pengeringan tanur tinggi, adalah penggunaan oven belanda. Dua, tiga atau lebih tungku/oven dibangun di luar tanur tinggi dan produk pembakaran dari tungku/oven ini ditambah udara panas berlebih diarahkan melalui pipa ke lubang keran dan beberapa bukaan tuyere. Bukaan tuyere dan pendingin lainnya diblokir dan draf diatur dengan menyesuaikan bleeder tanur sembur. Seperti dalam pengeringan dengan ledakan panas, katup penyegelan bawah dari peralatan pengisian atas disimpan dalam kondisi tertutup. Oven belanda dibakar dengan kokas, batu bara, atau kayu dan membutuhkan operator untuk pemeliharaan api, pengangkutan bahan bakar, dan pembersihan abu. Kontrol suhu lebih sulit dalam kasus ini, tetapi beberapa pengaturan dipertahankan oleh intensitas api oven dan penyesuaian tungku pemeras.

Pengisian tanur tinggi

Setelah selesainya operasi pengeringan, Katup penyegelan bawah dan pemeras tanur sembur dibuka. Pipa tiup diturunkan dan beberapa tuyer serta beberapa pendingin dilepas, jika diinginkan, dan perlengkapan di sekitar rumah tuang yang digunakan dalam proses pengeringan dibersihkan. Dalam waktu yang relatif singkat, bagian dalam tanur sembur mendingin cukup untuk memungkinkan memasuki perapian untuk mempersiapkan pengisian. Jika api perapian telah digunakan untuk pengeringan, semua abu dan sampah dibersihkan. Pemeriksaan sistem pendingin tungku sekarang dilakukan dan air dihidupkan. Ini adalah praktik normal untuk mempertahankan pengamatan konstan pada semua anggota pendingin mulai saat ini. Dalam kasus di mana lapisan tungku tidak baru dan tungku kosong, pemeriksaan ini memberikan kesempatan yang baik untuk menemukan anggota pendingin yang bocor. Jika terdapat keraguan pada pelat pendingin atau terdapat tanda-tanda kelembaban pada pelat pendingin, maka pelat pendingin harus diganti sebelum pengisian tanur sembur dimulai. Juga semua peralatan mekanik, listrik dan fisik harus menjalani pemeriksaan menyeluruh sebelum dimulainya pengisian tanur sembur. Biasanya daftar periksa disiapkan, dan setiap item dari daftar periksa dicentang saat laporan diterima bahwa item tersebut memuaskan.

Pekerjaan pada persiapan lain telah didahului dan beberapa berlanjut pada saat ini bersamaan dengan dimulainya operasi pengisian tanur sembur. Contohnya adalah pemanasan sendok logam panas, pengisian wadah dengan bahan mentah di tempat penyimpanan gudang sesuai dengan rencana yang telah ditentukan sebelumnya, persiapan sendok terak (jika digunakan) untuk layanan, Pemeriksaan saluran gas dari tanur tinggi, dan membuka dan menutup ventilasi sesuai arah. Saluran pembersih uap diperiksa untuk memastikan bahwa uap tersedia saat dibutuhkan. Pelari besi dan terak di rumah cor juga harus disiapkan.

Secara bersamaan kegiatan di pembangkit listrik untuk blower udara harus dilakukan dengan intensitas yang sama. Mungkin turbin harus dibuka untuk inspeksi dan banyak pekerjaan pemeliharaan preventif perlu dilakukan. Boiler harus dipanaskan, turbo-blower harus dihangatkan dan dibalik, mekanisme speed trip harus diperiksa, air harus dihidupkan ke kondensor, pompa harus diperiksa dan dioperasikan, jadwal ledakan udara harus dipasang dan dikonfirmasi ulang dengan personel tanur tinggi, instalasi pengolahan air boiler harus dimulai, dan rumah sakelar serta gardu induk harus diaktifkan.

Beberapa kegiatan terakhir sebelum memulai tanur sembur adalah pemasangan dan pengeringan bahan pelapis untuk palung dan runner logam panas, pengaturan skimmer dan gerbang dan memastikan bahwa senjata lumpur dan bor lubang keran dipasang dengan benar sehingga hubungi lubang keran (takik besi) dengan benar. Di beberapa tempat di mana tanur sembur akan dioperasikan pada tekanan yang sangat tinggi, tanur sembur diberi tekanan dengan udara sembur dingin sebelum memulai untuk menentukan apakah ada kebocoran yang perlu diperbaiki sebelum pengisian.

Ada banyak pengaturan berbeda untuk menempatkan muatan awal di tanur tinggi. Biasanya hanya terdiri dari kokas dan sejumlah kecil fluks di bawah mantel. Di atas mantel ada peningkatan bertahap dalam beban bijih dengan peningkatan bertahap dalam rasio beban (bijih ke kokas). Sangat sering, bantalan kayu ditempatkan di perapian di lubang keran sehingga ada ruang terbuka yang cukup untuk gas keluar. Dalam beberapa blow-in, terak tanur sembur dan batu kapur diisi dengan kokas di wilayah bosh. Tujuannya adalah agar terak menyediakan bahan yang mudah meleleh dan membawa panas ke dalam perapian. Tujuan dari batugamping adalah untuk bergabung dengan abu kokas dan membentuk terak yang dapat melebur. Untuk meningkatkan volume terak selama periode awal start up, terkadang ditambahkan kerikil silika.

Saat mengisi tungku dengan rasio muatan awal bijih/sinter terhadap kokas meningkat menuju ke atas tanur tinggi, rasio batu kapur terhadap kokas menurun dan rasio kerikil terhadap kokas sedikit meningkat. Dalam menghitung jumlah relatif kokas, beban bijih dan fluks, diantisipasi bahwa kandungan silikon dari logam panas dalam beberapa cetakan pertama biasanya mengandung 2,5% hingga 4,5% silikon. Oleh karena itu, besaran fluks dasar harus direncanakan sedemikian rupa sehingga terak tidak terlalu berkapur (kental). Saat tanur sembur mulai bergerak normal dan laju semburan panas meningkat, kandungan silikon dari logam panas akan turun dan kemudian fluks tambahan harus disediakan untuk silika yang tetap tidak tereduksi dalam terak.

Pencahayaan

Beberapa metode berbeda dapat digunakan untuk menyalakan tanur sembur. Namun, salah satu metode yang paling umum digunakan saat ini adalah menyalakan kokas dengan udara panas. Dalam metode ini, volume ledakan yang relatif rendah pertama kali digunakan pada suhu berkisar antara 550 derajat C dan 650 derajat C dan dalam hitungan menit kokas yang ada di depan tuyeres ini menyala. Untuk menggunakan metode ini, kompor ledakan panas perlu dipanaskan terlebih dahulu. Di pabrik tanur sembur tunggal atau di beberapa pabrik tanur sembur di mana semua tanur sembur mati, ini mungkin menimbulkan masalah. Seringkali jika gas tanur sembur tidak tersedia, gas bahan bakar lain seperti gas oven kokas atau gas alam digunakan untuk memanaskan lebih dulu kompor sampai gas dari tanur sembur dapat digunakan.

Metode lain, yang jarang digunakan, adalah menempatkan bahan yang mudah terbakar di depan tuyeres yang dapat dinyalakan dengan obor atau batangan merah panas. Aliran alami melalui tanur sembur biasanya menyediakan udara yang cukup untuk menaikkan suhu kokas di dekat tuyer ke suhu pembakaran, dan kemudian aliran udara semburan ringan dapat dimulai.

Sebelum tanur sembur dinyalakan, sistem gas diisolasi dari tungku dengan katup goggle, biasanya terletak di hilir sistem pembersihan gas. Sistem pembersihan gas dibersihkan dari katup goggle ini ke tanur sembur dengan uap atau gas inert. Selama tahap awal blow-in, bleeder di bagian atas tungku tetap terbuka dan gas pembersih disimpan dalam sistem pembersihan gas hingga katup yang memisahkan sistem pembersihan gas dari sistem gas pembangkit utama. Sistem pembersihan gas dapat bervariasi dari tanur tinggi ke tanur tinggi, dan terkadang bagian terpisah dari sistem pembersihan gas diisolasi satu sama lain dan dibersihkan secara terpisah.

Di banyak tempat, tidak ada katup pemisah antara penangkap debu dan tanur sembur dan, oleh karena itu, penangkap debu dibersihkan dengan uap yang dibuang melalui bagian bawah tanur sembur dan dibuang melalui pemeras tanur sembur. Bila laju semburan panas di tanur sembur telah ditingkatkan cukup untuk mempertahankan aliran gas tanur sembur yang baik dan stabil, media pembersih dimatikan dan pemeras ditutup. Ketika tekanan positif gas diperoleh hingga ke katup goggle isolasi, katup itu dibuka dan gas dibiarkan mengalir ke sistem gas utama. Tindakan pencegahan yang signifikan untuk menghindari ledakan harus dilakukan selama periode ini, dan area di sekitar tanur sembur, sistem pembersihan gas, dan katup harus dipantau untuk kemungkinan kebocoran gas tanur sembur.

Ketika tanur sembur dinyalakan, laju ledakan panas hanya sebagian kecil dari apa yang terjadi pada operasi normal. Oleh karena itu, perlu untuk membuka hanya beberapa tuyere sehingga kecepatan melalui masing-masing tuyere cukup untuk membawa semburan panas dengan baik ke dalam tanur sembur dan untuk mencegah gas panas mengalir ke atas sepanjang dinding. Hal ini biasanya dilakukan dengan memasang tuyeres yang tidak digunakan dengan bola tanah liat dan membukanya nanti saat laju ledakan panas meningkat. Dalam beberapa kasus, busing ditempatkan di dalam tuyer untuk mengurangi diameter bukaan selama tahap awal blow-in. Busing ini kemudian tersingkir ketika tingkat ledakan panas yang lebih tinggi akan digunakan. Mula-mula laju semburan panas meningkat setiap beberapa jam sehingga pada akhir 24 jam pertama, sekitar 40% hingga 50% semburan panas penuh. Setelah ini, meningkat kira-kira 25% per hari sampai tingkat akhir tercapai.

Ketika tanur sembur dimulai, lubang keran biasanya dibiarkan terbuka, dan sebagian gas yang dihasilkan oleh pembakaran kokas keluar melalui lubang keran. Pada awalnya, gas ini harus dinyalakan, tetapi ketika laju ledakan panas meningkat, ia memanaskan kokas di perapian dan akhirnya dibuang pada suhu yang cukup tinggi untuk tetap menyala. Lubang keran umumnya tetap terbuka sampai terak mulai muncul. Hal ini ditunjukkan dengan penurunan volume gas dan kepulan atau pulsasi pada lubang kran. Ketika ini terjadi, pistol lumpur diayunkan ke posisinya dan lubang keran ditutup. Setiap beberapa jam setelah itu, lubang keran dibuka kembali untuk menghilangkan terak yang terbentuk. Pada tanur sembur yang lebih besar dengan lebih dari satu lubang keran, biasanya lubang keran yang berbeda dibuka dengan setiap upaya yang berurutan.

Dalam waktu kira-kira 24 jam hingga 28 jam setelah penyalaan, logam panas pertama diharapkan akan dicor. Logam panas ini biasanya memiliki kandungan silikon yang sangat tinggi karena laju operasi yang lambat dan rasio tinggi silika terhadap oksida besi dalam bahan baku di bagian pertama muatan tanur tinggi. Saat laju ledakan panas meningkat, dan rasio beban (bijih terhadap kokas) mendekati tingkat operasi normal, kandungan silikon dari logam panas menurun. Oleh karena itu, perbandingan fluks terhadap bahan mentah lainnya harus diatur untuk menyediakan oksida basa yang cukup untuk mengalirkan silika yang tidak tereduksi yang masuk ke terak. Umumnya, selama periode blow-in, disarankan untuk menjaga rasio beban (bijih ke kokas) dalam kisaran yang menghasilkan logam panas suhu tinggi sekitar 1500 derajat C untuk memastikan bahwa beberapa masalah yang tidak terduga tidak akan mengakibatkan pembekuan. Suhu ledakan panas umumnya tidak dinaikkan ke output maksimum kompor ledakan panas selama periode ini, karena ada kebutuhan untuk memiliki cadangan yang memungkinkan masuknya panas tambahan ke dalam perapian jika terjadi keadaan darurat.