Pembuatan Baja Karbon Dioksida Ultra Rendah – ULCOS

Pembuatan Baja Karbon Dioksida Ultra Rendah – ULCOS

Perubahan iklim telah diidentifikasi oleh industri baja di seluruh dunia sebagai tantangan lingkungan utama selama lebih dari dua setengah dekade. Jauh sebelum temuan Panel Antarpemerintah tentang Perubahan Iklim (IPCC) pada tahun 2007, produsen baja besar menyadari bahwa solusi jangka panjang diperlukan untuk mengatasi emisi karbon dioksida (CO2) yang dihasilkan selama produksi baja.

Akibatnya, industri baja sangat proaktif dalam meningkatkan konsumsi energi dan mengurangi emisi gas rumah kaca (GRK).

Gas rumah kaca yang paling relevan dengan industri baja dunia adalah karbon dioksida (CO2). Menurut Asosiasi Baja Dunia (WSA), rata-rata, 1,8 ton gas CO2 dikeluarkan untuk setiap ton baja yang diproduksi. Menurut Badan Energi Internasional (IEA), pada tahun 2010 industri besi dan baja menyumbang sekitar 6,7% dari total emisi CO2 dunia.

Emisi CO2 per ton baja mentah yang diproduksi sekarang sekitar 50% lebih rendah yang telah menghasilkan pengurangan dramatis dalam dampak iklim untuk sektor baja. Pabrik baja terbaik sekarang beroperasi mendekati batas termodinamika yang ditetapkan oleh teknologi produksi baja saat ini. Hal ini pada gilirannya berarti bahwa produsen baja terbatas dalam seberapa jauh mereka dapat meningkatkan efisiensi energi mereka. Dengan sebagian besar penghematan energi yang telah dicapai, pengurangan emisi CO2 tambahan yang besar tidak mungkin dilakukan dengan menggunakan teknologi saat ini.

Penurunan emisi GRK (gas rumah kaca) lebih lanjut berarti pengenalan teknologi terobosan. Pengurangan emisi CO2 ke tingkat di mana kebijakan pasca-Kyoto membutuhkan pemikiran 'out of box' karena telah menimbulkan tantangan khusus. Tidak ada proses sederhana yang tersedia untuk pencapaian tujuan ini. Pergeseran paradigma yang mendalam dalam cara baja diproduksi harus dibayangkan dan teknologi terobosan yang sesuai harus dirancang dan dikembangkan. Jenis pengurangan yang diminta oleh pemerintah dan badan internasional memerlukan penemuan dan penerapan teknologi produksi baru yang radikal.

Ini adalah latar belakang pembuatan program ULCOS (Pembuatan Baja Ultra Rendah CO2), sebuah inisiatif penelitian dan pengembangan kerjasama Eropa yang diluncurkan pada tahun 2004 sebagai konsekuensi dari protokol Kyoto. ULCOS mencari cara untuk menghasilkan pengurangan drastis lebih lanjut dalam emisi CO2 dari produksi baja. Tujuan utama program ini adalah untuk mencari rute proses terobosan yang dapat, di masa depan, ketika dikembangkan sepenuhnya, menunjukkan potensi pengurangan besar dalam emisi CO2 untuk produksi baja dari bijih besi. Program ini bertujuan untuk mengurangi emisi CO2 dibandingkan dengan teknologi produksi saat ini minimal 50%. Mencapai target ambisius seperti itu membutuhkan semacam perubahan paradigma dalam produksi baja yang akan mengubah cara pabrik baja saat ini beroperasi di seluruh dunia. ULCOS adalah bagian dari program industri baja di seluruh dunia yang dirancang untuk mengidentifikasi teknologi pembuatan baja dengan potensi pengurangan substansial CO2. Di bawah program ini, upaya sedang dilakukan untuk menemukan jawaban dalam pembuatan baja dengan cara yang paling berkelanjutan.

Anggota program ULCOS adalah konsorsium dari 48 perusahaan dan organisasi Eropa dari 15 negara Eropa, termasuk semua perusahaan baja utama Uni Eropa (UE), mitra energi dan teknik, lembaga penelitian dan universitas. Hal ini juga didukung oleh Komisi Eropa. ULCOS adalah program Eropa, namun merupakan upaya terbesar dalam industri baja di seluruh dunia yang secara proaktif mencari solusi untuk ancaman pemanasan global. Keahlian konsorsium berkisar dari pembuatan baja hingga produksi biomassa dan penyimpanan CO2 geologis, dan mencakup rekayasa proses, ekonomi energi, dan studi tinjauan ke masa depan dalam perubahan iklim.

Saat ini, ULCOS adalah inisiatif terbesar dalam industri baja di seluruh dunia yang secara proaktif mencari solusi untuk ancaman pemanasan global. Mitra ULCOS mendanai 60% dari anggaran 75 juta EUR. Komisi Eropa memberikan kontribusi 40% sisanya melalui program kerangka kerja RTD (penelitian dan pengembangan teknologi) dan program RFC (Research Fund Coal Steel). Keduanya dibentuk untuk mempromosikan penelitian industri dan pengembangan teknologi di Eropa.

Teknologi produksi baja saat ini didasarkan pada batubara yang sebagian besar didasarkan pada karbon, pada gas alam yang merupakan campuran karbon dan hidrogen, dan pada tungku busur listrik berbasis skrap. Untuk mengidentifikasi rute proses CO2 -lean, tiga solusi utama yang mungkin adalah (i) pergeseran dari batu bara, yang disebut dekarbonisasi, di mana karbon akan digantikan oleh hidrogen atau listrik, dalam proses seperti reduksi hidrogen atau elektrolisis bijih besi, (ii ) pengenalan teknologi CCS (penangkapan dan penyimpanan karbon) dan karbonasi mineral, dan (iii) penggunaan biomassa berkelanjutan.

ULCOS adalah program besar yang disusun secara hati-hati untuk menghadapi tantangan jangka panjang dan kompleks yang dihadapi industri baja, di samping masyarakat secara keseluruhan. Program ULCOS memiliki empat langkah yaitu (i) proses pembuatan konsep, (ii) demonstrasi skala besar, (iii) eksperimen skala besar dari pabrik komersial pertama. (iv) penyebaran teknologi di Eropa dan di dunia. ULCOS yang merupakan inisiatif penelitian, kini telah berubah menjadi inisiatif demonstrasi.

Banyak penelitian telah dilakukan dalam program ULCOS sejak dimulainya pada tahun 2004. Sebuah studi kelayakan awal yang berlangsung empat hingga lima tahun menyelidiki lebih dari 80 rute teknologi/konsep pada fase awal program penelitiannya, menggunakan pendekatan pemodelan dan laboratorium untuk mengevaluasi potensi mereka, dalam hal emisi CO2, konsumsi energi, biaya operasi pembuatan baja dan keberlanjutan. Beberapa konsep telah diselidiki secara paralel. Di antara semua ini, keluarga besar rute proses berikut telah dipilih dalam program ULCOS untuk penyelidikan lebih lanjut dan akhirnya ditingkatkan hingga ukuran di mana implementasi komersial dapat mengambil alih.

- Sebuah varian dari tanur sembur (BF) di mana gas atas BF melewati penangkapan CO2 dan gas pereduksi yang tersisa disuntikkan kembali di dasar reaktor, yang terlebih lagi dioperasikan dengan oksigen murni daripada ledakan panas ( udara). Proses ini disebut sebagai tanur sembur daur ulang gas teratas (TGR-BF). Aliran gas kaya CO2 dikirim ke penyimpanan (teknologi CCS).

- Proses reduksi peleburan yang disebut proses HIsarna. Proses ini didasarkan pada kombinasi siklon panas dan peleburan mandi dan menggabungkan beberapa fitur teknologi dari proses HIsmelt. Proses ini juga menggunakan oksigen murni dan menghasilkan off-gas yang hampir siap untuk disimpan (teknologi CCS).

- Proses reduksi langsung (DR) yang disebut ULCORED. Proses ini menghasilkan DRI (direct Reduced Iron) dalam shaft furnace, baik dari gas alam maupun gas dari gasifikasi batubara. Off-gas dari poros didaur ulang ke dalam proses setelah CO2 ditangkap, yang meninggalkan pabrik DR dalam aliran terkonsentrasi dan masuk ke penyimpanan (teknologi CCS).

- Dua varian proses elektrolisis yang disebut ULCOWIN dan ULCOLYSIS. ULCOWIN beroperasi sedikit di atas 100 derajat C dalam larutan alkali air yang diisi oleh butiran bijih kecil (proses elektro-winning). ULCOLYSIS beroperasi pada suhu pembuatan baja dengan elektrolit garam cair yang terbuat dari terak (piro-elektrolisis).

- Ada dua opsi lagi yang tersedia. Yang pertama terdiri dari penggunaan hidrogen untuk reduksi langsung, kapan dan jika tersedia tanpa jejak karbon. Yang kedua didasarkan pada penggunaan biomassa berkelanjutan, perwujudan pertama adalah arang yang dihasilkan dari perkebunan eucalyptus berkelanjutan yang ditanam di negara-negara tropis.

Penggunaan CCS dan karbonasi mineral dalam teknologi ULCOS baru juga telah dinilai. CCS telah diidentifikasi sejak awal sebagai solusi yang kuat. Tentang karbonasi mineral, telah diidentifikasi bahwa itu hanya dapat menghasilkan pengurangan emisi yang moderat, meskipun penting, secara keseluruhan.

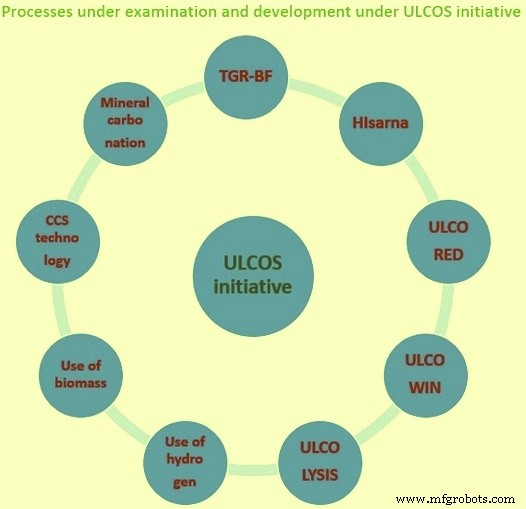

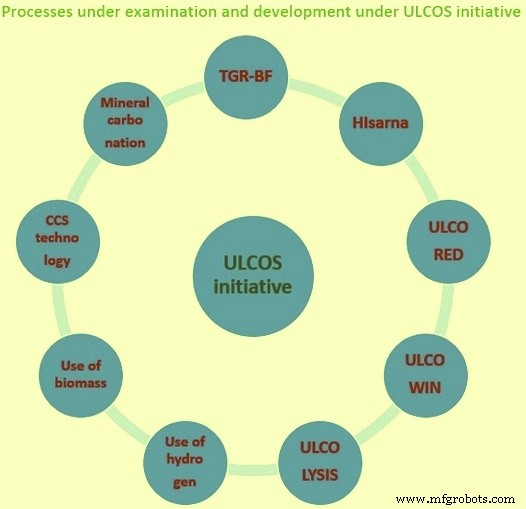

Proses dalam pemeriksaan dan pengembangan di bawah program ULCOS ditunjukkan pada Gambar 1

Gbr 1 Proses dalam pemeriksaan dan pengembangan di bawah program ULCOS

ULCOS kini telah memilih empat konsep proses – yang telah diuji secara eksperimental – yang dapat menghasilkan pengurangan emisi CO2 hingga lebih dari setengahnya dibandingkan dengan praktik terbaik saat ini. Konsep-konsep ini sekarang diterapkan di pengerjaan pabrik baja di fase kedua proyek ULCOS. Hasil dari program ULCOS fase 2 berpotensi dapat diluncurkan ke pabrik produksi sekitar 15 hingga 20 tahun dari sekarang. Konsep proses yang dipilih adalah (i) rekayasa ulang tanur sembur untuk menggabungkan CCS dalam inti proses, (ii) pengurangan peleburan dengan kemampuan CCS, (iii) penggunaan besar-besaran gas alam dengan lebih banyak teknologi hemat CO2 daripada saat ini, (iv) pembuatan baja hidrogen dan elektrolisis bijih besi.

TGR-BF muncul sebagai solusi paling menjanjikan dalam jangka pendek, karena BF yang ada dapat dipasang kembali ke teknologi baru. Hal ini dapat menjaga pengeluaran modal yang besar yang diperlukan untuk beralih ke teknologi terobosan di bawah kendali. Lebih lanjut, prinsip proses ini memberikan penghematan energi karena penangkapan CO2 dan daur ulang gas yang dimurnikan menggantikan kesetimbangan kimia suhu tinggi (reaksi Boudouard) dan menggunakan kokas dan batubara dengan efisiensi yang lebih tinggi di dalam BF daripada yang mungkin dilakukan dengan operasi konvensional. . Ini menyeimbangkan biaya tambahan yang dikeluarkan oleh penangkapan dan penyimpanan, sampai batas tertentu. Konsep yang tepat diterapkan pada TGR-BF adalah in-process CO2 capture, dengan operasi oksigen. Bagian oksigen mirip dengan operasi oxy-fuel tetapi tidak identik. Bagian daur ulang adalah asli dan merupakan alasan utama mengapa beberapa penghematan energi dan pemotongan yang sesuai dalam biaya operasi diperoleh. Konsep ini telah diuji pada tungku ledakan laboratorium skala besar di Luleå, Swedia dengan hasil yang positif.

Dimana ada ketersediaan gas alam, rute proses ULCORED merupakan pilihan yang menarik. Konsep yang diterapkan pada proses ULCORED mirip dengan konsep TGR-BF dan juga mencakup penggunaan oksigen murni dan daur ulang dalam proses dari poros atas-gas, di samping fitur lain seperti serangkaian reaktor geser di lingkaran daur ulang. Untuk validasi konsep ini, pilot satu ton/jam direncanakan akan didirikan di Luleå di tahun-tahun mendatang oleh LKAB, mitra ULCOS.

Proses HIsarna yang sedang dikembangkan akan menjadi pilihan yang tersedia di tahun-tahun mendatang mungkin untuk pabrik baja lapangan hijau. Proses HIsarna sedikit berbeda dari proses TGR-BF dan ULCORED karena tidak melibatkan siklus daur ulang untuk gas. Gas peleburan dioksidasi pada tingkat siklon, di mana beberapa reduksi dilakukan bersamaan dengan pembakaran untuk memanaskan dan melelehkan bijih. Ada aliran arus berlawanan dari gas melawan aliran besi, di mana energi kimianya benar-benar habis. Pabrik percontohan 8 ton/jam telah didirikan dan diuji selama program ULCOS. Pabrik percontohan dimulai pada April 2011. Pada kampanye pertama, pabrik dioperasikan dari 18 April hingga 11 Juni 2011. Ada empat start up. Start-up pertama tidak berhasil. Tiga startup lainnya berhasil. Tingkat injeksi yang dicapai adalah 60% dari kapasitas. Data yang tersedia dari operasi telah menunjukkan bahwa proses beroperasi seperti yang diharapkan tetapi lebih banyak jam operasi diperlukan untuk mengkonfirmasi hal ini. Jumlah jam operasional di bawah ekspektasi. Kampanye kedua telah dimulai pada 16 Oktober 2012. Ini berlanjut hingga akhir November 2012.

Proses elektrolisis telah dikembangkan dari awal dalam program ULCOS dan, oleh karena itu, masih beroperasi pada skala laboratorium. Meskipun mereka menjanjikan emisi nol, jika mereka memiliki akses ke listrik ramah lingkungan, diperlukan waktu untuk meningkatkannya ke ukuran komersial (10 hingga 20 tahun). Proses ULCOWIN terdiri dari elektrolisis alkali bijih besi. Elektrolisis umumnya digunakan untuk menghasilkan logam selain baja dan membutuhkan listrik dalam jumlah besar. Prosesnya akan bergantung pada sumber listrik tanpa CO2 seperti tenaga air atau nuklir. ULKOLISIS adalah elektrolisis oksida cair. Elektrolisis oksida cair bekerja dengan melewatkan arus listrik melalui terak cair yang diberi oksida besi. Oksida besi terurai menjadi besi cair dan gas oksigen. Tidak ada CO2 yang dihasilkan. Emisi proses semakin berkurang dengan sumber listrik hemat CO2.

Dalam pembuatan baja hidrogen Besi direduksi dari bijih besi pada suhu tinggi (di atas 1.300 derajat C) dan dengan waktu reaksi yang sangat singkat. Tidak ada CO2 yang dipancarkan tetapi memproduksi hidrogen membutuhkan listrik tanpa CO2 dalam jumlah besar. Proses ini juga dapat dioperasikan dengan bahan bakar rendah CO2 seperti gas alam.

Pembuatan baja hidrogen sangat bergantung pada ketersediaan hidrogen hijau, sedangkan penggunaan arang, jauh dari negara berkembang, akan membutuhkan pengaturan logistik yang kompleks, termasuk infrastruktur berat di beberapa benua.

ULCOS adalah inisiatif jangka panjang dari industri baja. Ini penuh dengan janji tetapi juga risiko dan jebakan, situasi yang mungkin mirip dengan apa yang dialami sektor lain. Risiko terkait dengan kompleksitas masalah, yang menuntut pengembangan dan penerapan teknologi terobosan di bawah kendala waktu yang sangat singkat. Kesabaran, dukungan, ketulusan, dan tekad yang berkelanjutan diperlukan agar program ini menjadi inisiatif sukses industri baja dan mencapai sebagian besar tujuan yang ditargetkan.