Proses manufaktur

Pemrosesan Kontrol Mekanik Termo di Rolling Mills

Pemrosesan Termo Mekanik Terkontrol (TMCP) adalah teknik yang dirancang untuk meningkatkan sifat mekanik bahan dengan mengontrol proses deformasi panas di pabrik penggilingan. Ini awalnya dirancang untuk menghasilkan bentuk eksternal yang diperlukan dari produk. Penggulungan terkontrol, pendinginan terkontrol, dan pendinginan langsung adalah contoh khas dari pemrosesan terkontrol termo mekanis. Pemrosesan tersebut menghemat energi dalam pembuatan baja dengan meminimalkan atau bahkan menghilangkan perlakuan panas setelah deformasi panas, sehingga meningkatkan produktivitas untuk baja bermutu tinggi. Biasanya memerlukan perubahan dalam desain paduan dan sering mengurangi produktivitas proses deformasi panas itu sendiri, tetapi pada saat yang sama memungkinkan untuk mengurangi jumlah total penambahan paduan dan untuk meningkatkan kemampuan las, sementara kadang-kadang menghasilkan karakteristik baru dan menguntungkan dalam baja.

Proses TMCP memiliki beberapa keunggulan yang dapat membantu mengatasi masalah yang berkaitan dengan penambahan elemen paduan utama dan perlakuan panas konvensional. Baja TMCP dengan paduan mikro tambahan telah dikembangkan untuk mengelola persyaratan kekuatan, ketangguhan, dan kemampuan las yang saling bertentangan melalui penyempurnaan butir. TMCP secara efektif memungkinkan penurunan suhu pemanasan awal, sehingga menurunkan biaya penggulungan. Karena baja TMCP memiliki kemampuan las yang baik, baja sangat dihargai dalam industri seperti pembuatan kapal, struktur lepas pantai, jaringan pipa, dan konstruksi bangunan.

TMCP adalah kombinasi canggih dari operasi deformasi yang terdefinisi dengan baik dan perlakuan panas yang terdefinisi dengan baik dalam satu tahap produksi untuk mengontrol struktur mikro baja yang digulung. TMCP memproduksi baja dengan kualitas eksternal yang diinginkan (dimensi, bentuk dan kualitas permukaan) dan sifat mekanik yang dapat diterima. TMCP biasanya dianggap sebagai tahap akhir dalam produksi baja.

TMCP umumnya dikaitkan dengan operasi pengerolan panas di pabrik strip panas, pabrik pelat dan pabrik batang dan batang. Misalnya, dalam hal produksi strip panas dengan kadar baja karbon rendah di pabrik strip panas, berbagai parameter penggulungan terkontrol di kereta akhir sehubungan dengan suhu, kecepatan penggulungan, pengurangan penggulungan, dan pola pendinginan run-out dipilih dengan cermat untuk menghasilkan sifat mekanik yang diinginkan dari strip panas. Secara tradisional, fokus TMCP tersebut adalah pada aspek metalurgi untuk menghasilkan struktur mikro yang memberikan sifat mekanik yang diinginkan setelah penggulungan panas. Aspek kualitas eksterior seperti bentuk dan kerataan, konsistensi pengukur, kualitas permukaan, dll., kurang mendapat perhatian meskipun terkait erat dengan metalurgi produk dan praktik pemrosesan.

Aspek sejarah

Pengenalan pertama dari pemrosesan termo mekanis ke dalam produksi komersial adalah pengerolan terkontrol pelat baja karbon (C)-mangan (Mn) dengan grade 40 kgf/sq mm untuk pembuatan kapal pada 1950-an. Setelah 1945, konsep ketangguhan yang berbeda dari konsep daktilitas, dan ketangguhan takik menjadi persyaratan untuk pembuatan kapal dan pelat baja struktural lainnya. Pada tahun 1950-an, peningkatan rasio Mn/C, deoksidasi dengan penambahan aluminium (Al) dan normalisasi baja Al yang terbunuh semuanya diadopsi untuk meningkatkan ketangguhan takik. Pada saat itu, konsep bahwa suhu transisi ulet ke getas dapat dikurangi dengan penyempurnaan ukuran butir ferit (alfa).

Sejak awal 1960-an, sejumlah besar penelitian dilakukan tentang efek suhu penggulungan pada sifat mekanik. Dari penelitian ini, dikembangkan prosedur penggulungan pada suhu terkontrol untuk memperbaiki ukuran butir. Penggulungan terkontrol memberikan kontribusi besar pada pengurangan penambahan paduan dan peningkatan kemampuan las. Perkembangan ini menghasilkan produksi sejumlah besar baja yang kuat dan tangguh, terutama digunakan untuk jaringan pipa.

Meskipun penggilasan terkontrol menghasilkan produktivitas yang relatif rendah, hal itu dapat dilakukan pada suhu yang relatif rendah untuk memperoleh tingkat kekuatan dan ketangguhan yang ditingkatkan. Karena proses penggulungan terkontrol didasarkan pada penyempurnaan butir, proses ini dapat meningkatkan kekuatan luluh dan ketangguhan, tetapi tidak dapat meningkatkan kekuatan tarik tanpa paduan. Oleh karena itu, peningkatan kemampuan las dengan proses ini terbatas.

Sejak akhir 1970-an, upaya telah dilakukan untuk menggabungkan TMCP, yang meningkatkan kekuatan dan ketangguhan, dengan paduan mikro, yang meningkatkan kemampuan las. Ketika TMCP digunakan dalam kombinasi dengan penggulungan terkontrol, pendinginan yang dipercepat memungkinkan transformasi austenit (gamma) menjadi ferit (alfa) dikendalikan. TMCP sekarang banyak digunakan untuk produksi baja yang lebih kuat dan tangguh dengan kemampuan las yang sangat baik

Pendekatan saat ini menggunakan TMCP berpendingin air, yang memberikan pendinginan yang dipercepat setelah penggulungan suhu rendah dan pendinginan langsung, telah sangat ditingkatkan pada 1980-an. Proses kontrol online berkelanjutan mencakup berbagai parameter pendinginan (yaitu koefisien perpindahan panas) dan kondisi austenit (yaitu tidak dikerjakan, direkristalisasi, atau tidak direkristalisasi) dan menghasilkan berbagai sifat baja.

Beberapa konsep digunakan dalam peralatan pendingin. Dalam salah satu konfigurasi tercanggih saat ini, pelat diratakan dengan alat penyamarata sebelum air didinginkan. Prosedur ini efektif di berbagai tingkat pendinginan untuk mencapai pendinginan yang seragam di seluruh bidang pelat dan untuk mewujudkan sifat mekanik yang homogen.

Proses TMCP

Ada beberapa proses untuk TMCP. Proses-proses ini secara luas terbagi dalam tiga kategori utama berikut.

Dengan pilihan suhu deformasi dan laju regangan yang tepat, kekuatan baja dapat ditingkatkan. Kekuatan baja TMCP lebih tinggi daripada baja yang dinormalisasi dengan komposisi yang sama. Dengan demikian baja TMCP memiliki komposisi yang lebih ramping (kandungan paduan lebih rendah) dibandingkan baja normalisasi konvensional dengan kekuatan yang sama.

Karakteristik metalurgi TMCP

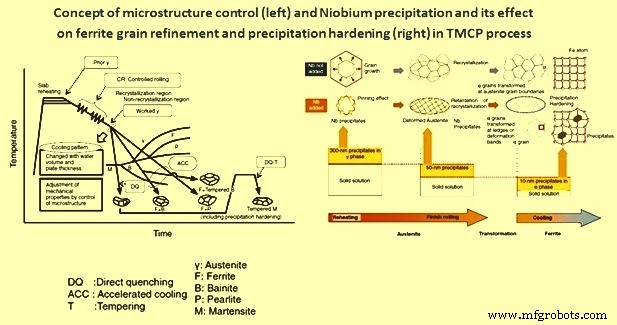

Konsep kontrol mikrostruktur oleh TMCP disajikan secara skematis pada Gambar 1. Sedangkan TMCP mencapai kekuatan tinggi dengan memanfaatkan transformasi ferit dan bainit selain meningkatkan ketangguhan, teknologi rolling terkontrol meningkatkan ketangguhan terutama dengan penyempurnaan struktur mikro ferit. Pendinginan yang dipercepat memberikan produktivitas yang lebih tinggi dibandingkan dengan penggulungan antar kritis (wilayah austenit + ferit) dan meminimalkan penurunan energi yang diserap melalui fenomena pemisahan. TMCP terdiri dari dua tahap secara seri yaitu (i) rolling terkontrol dan (ii) proses pendinginan dipercepat selanjutnya. Selama tahap rolling, butir austenit memanjang menjadi bentuk pancake, yang memperkenalkan diskontinuitas kristalografi seperti tepian dan pita deformasi. Tepian dan pita deformasi ini tetap ada hingga pendinginan yang dipercepat dimulai saat suhu penggulungan cukup rendah (kurang dari 800 derajat C).

Gbr 1 Konsep kontrol struktur mikro dan pengendapan Nb serta pengaruhnya

Rekristalisasi terjadi ketika suhu cukup tinggi (lebih dari 900 derajat C) dan sebagian besar tepian dan pita deformasi yang disebabkan oleh deformasi menghilang. Tepian dan pita deformasi penahan dapat bertindak sebagai situs nukleasi heterogen potensial untuk transformasi austenit menjadi ferit dan berkontribusi pada penyempurnaan butir. Juga deformasi heterogen austenit meningkatkan luas permukaan butir dan panjang tepi butir per satuan volume, sementara tidak ada perubahan jumlah sudut butir per satuan volume.

Fitur tambahan dari TMCP adalah proses pendinginannya. Selama pendinginan yang dipercepat, pertumbuhan produk yang diubah secara efektif ditekan dan pemurnian butir dicapai dengan transformasi di mana situs nukleasi yang disebutkan di atas diperkenalkan. Penurunan suhu transformasi yang disebabkan oleh pendinginan yang dipercepat menginduksi perubahan kuat dalam struktur intra-granular. Kekuatan pendorong transformasi juga berkontribusi pada penyempurnaan ukuran butir melalui penggulungan suhu rendah diikuti dengan pendinginan dengan air. Kekuatan tarik dapat dikontrol secara luas (dari 50 kg/mm persegi hingga di atas 80 kg/mm persegi).

Elemen paduan mikro dalam baja mengontrol struktur mikro. Sejumlah kecil elemen seperti niobium (Nb) dan titanium (Ti) (konsentrasi orde 0,01%) memungkinkan struktur mikro untuk disempurnakan dari pemanasan ulang baja hingga proses penggulungan terkontrol dan pendinginan yang dipercepat dan meningkatkan kekuatan gulungan jadi. produk. Efek Nb (Gambar 1) sebagai contoh elemen paduan mikro menunjukkan bahwa ukuran endapan Nb yang terbentuk selama setiap proses kira-kira 300 nm pada suhu pemanasan ulang pelat sebelum penggulungan (lebih dari 1000 derajat C), 50 nm selama rolling terkontrol (sekitar 800 derajat C) dan 10 nm pada suhu transformasi (sekitar 600 derajat C) selama pendinginan. Singkatnya, ukuran presipitat berkurang dengan penurunan suhu saat proses berlangsung. Ini berguna untuk kontrol mikrostruktur. Oleh karena itu Nb perlu dipertahankan dalam larutan padat agar dapat diendapkan dalam jumlah yang cukup pada proses selanjutnya.

Nb mengendap selama pemanasan ulang baja dan mencegah pertumbuhan butir austenit melalui efek pinning. Selama proses penggulungan berikutnya, pada suhu di bawah rekristalisasi (sekitar 900 derajat C), gaya penggerak yang dihasilkan oleh energi regangan yang ditimbulkan oleh penggulungan tersebut memfasilitasi pengendapan karbida Nb halus dan/atau nitrida. Endapan halus ini mencegah rekristalisasi butir austenit dan karenanya menjadi kasar.

Selama penggulungan termo mekanis, presipitasi yang diinduksi regangan dari elemen paduan mikro seperti Nb memainkan peran penting dalam mengendalikan struktur mikro. Nb menunda permulaan rekristalisasi austenit.

Karena sifat austenit yang tidak terkristalisasi ulang, terdapat banyak pasokan situs nukleasi ferit heterogen (tepian dan pita deformasi) untuk proses pendinginan selanjutnya. Nb juga menginduksi efek lain seperti selama transformasi austenit menjadi ferit pada pendinginan, Nb mengendap dalam matriks ferit dan meningkatkan kekuatannya melalui mekanisme penguatan presipitasi. Struktur kristal presipitat tidak cocok dengan baik dalam kisi ferit dan inkoherensi antara ferit dan presipitat ini menghasilkan peningkatan kekuatan.

Parameter TMCP mempengaruhi struktur mikro dan sifat baja paduan mikro Nb-Ti. Misalnya, luluh dan kekuatan tarik meningkat dengan penurunan suhu penggulungan akhir-pendinginan atau non-rekristalisasi.

Efek yang paling menonjol dari TMCP adalah bahwa baja dengan kekuatan yang sama seperti baja konvensional dapat diproduksi dengan setara karbon yang lebih rendah (yaitu dengan penambahan paduan yang lebih rendah) melalui kontrol mikrostruktur. Telah ditunjukkan bahwa nilai Ceq yang diperlukan untuk baja TMCP untuk mencapai kekuatan yang sama adalah 0,04 % sampai 0,08 % lebih rendah dari yang dibutuhkan untuk baja yang dinormalisasi. Akibatnya, kemampuan las (yaitu suhu pemanasan awal yang diperlukan untuk mencegah retak dingin di HAZ) telah meningkat secara signifikan pada baja TMCP. Dengan demikian, TMCP meningkatkan produktivitas selama fabrikasi struktur baja sekaligus meningkatkan keamanan dan keandalan.

Peralatan dan teknologi yang digunakan di TMCP

Untuk TMCP, beberapa jenis peralatan pendinginan yang dipercepat telah diusulkan dan digunakan secara praktis sejak tahun 1980. Poin penting dalam pengembangan ini adalah keseragaman dan pengendalian suhu pendinginan dan kerataan pelat setelah pendinginan, serta produktivitas proses. Peralatan pendingin dipercepat yang sering digunakan telah ditinjau secara menyeluruh untuk tujuan ini. Setiap pabrik baja menambahkan fitur khusus yang terkait dengan metode pendinginan, lokasi pemasangan, dan gerakan strip/pelat.

Saat ini, peralatan pendinginan yang dipercepat umumnya dari tipe kontinu, di mana zona pendinginan dibagi dalam arah perjalanan dari strip/pelat. Dalam pengaturan ini, pendinginan air pada permukaan atas dan bawah strip/pelat dapat dikontrol secara independen di setiap zona.

Selain pendinginan air yang homogen, kemajuan telah dicapai dalam teknologi pendinginan yang mengurangi distorsi, yang memerlukan kontrol pendinginan yang lebih canggih. Ini diperlukan untuk memastikan keseragaman suhu pendinginan dan kerataan strip/pelat yang diperlukan setelah pendinginan. Masalah yang terkait dengan distorsi strip/pelat (defleksi) diklasifikasikan menjadi tiga jenis utama tergantung pada arah di mana pendinginan yang tidak merata terjadi, yaitu sepanjang ketebalan, arah memanjang dan melintang. Berdasarkan teori tegangan termal dan ketidakstabilan elastis, ekspresi untuk tekuk kritis sepanjang tiga arah yang dihasilkan dari pendinginan yang tidak merata ditemukan. Salah satu penyebab distorsi pelat adalah pendinginan berlebih yang tak terhindarkan pada empat permukaan pelat yang sempit. Untuk menghindari penurunan suhu ini, beberapa tindakan mekanistik umumnya diambil seperti profil mahkota air dapat diterapkan dalam arah melintang, penyaringan tepi, yang mengurangi aliran air di sepanjang tepi, dapat diterapkan dalam arah lebar, dan kepala dan ekor. penyaringan dapat diterapkan untuk mencegah pendinginan berlebih pada masing-masing permukaan yang sempit. Untuk meminimalkan perbedaan suhu, optimasi susunan nozel pada permukaan bawah juga telah diperiksa, karena mekanisme lain yang menyebabkan distorsi adalah perbedaan riwayat termal dari permukaan atas dan bawah dari strip/plate. Di beberapa pabrik baja, fungsi pembelajaran digunakan sehingga rasio volume air yang diterapkan pada permukaan atas dan bawah dapat dikontrol secara otomatis berdasarkan akumulasi data suhu dan kerataan. Kerataan strip/pelat sebelum pendinginan sangat penting untuk memastikan suhu pendinginan yang seragam. Hal ini konsisten dengan tren terkini dalam mengoptimalkan konfigurasi peralatan berurutan dengan memasang leveler panas sebelum tahap pendinginan yang dipercepat.

Teknologi tambahan telah diperlukan untuk memenuhi permintaan TMCP yang meningkat sejak tahun 1990-an. Masalah utama dalam teknologi tersebut adalah mencapai pendinginan yang sangat seragam untuk meminimalkan regangan baja, yang kadang-kadang terjadi dengan metode TMCP konvensional dan harus diperbaiki untuk mengurangi jumlah perataan ulang. Persyaratan kualitas produk juga menjadi lebih ketat dan baja dituntut untuk memiliki lebih sedikit variasi dalam kekuatannya. Hal ini dicapai melalui peningkatan akurasi suhu akhir pendinginan selama pendinginan yang dipercepat. Untuk menanggapi persyaratan ini, beberapa teknologi TMCP baru, seperti CLC-? dan Super OLAC, telah dikembangkan dan sekarang digunakan dalam produksi.

Salah satu sistem peralatan pendingin yang ditingkatkan, CLC-?, telah dikembangkan dan diperkenalkan untuk penggunaan komersial oleh Nippon Steel Corporation (NSC). Sistem ini merupakan terobosan teknis bagi TMCP. Karena teknologi pendinginannya yang unik, serta tata letak fasilitas, berbagai tingkat dan pola pendinginan serta karakteristik pendinginan yang seragam diwujudkan di seluruh strip/pelat. NSC melakukan eksperimen dan analisis numerik pada rekayasa konduktivitas termal dan dinamika fluida dan mengatasi heterogenitas perilaku pendinginan, yang tidak dapat dihindari dengan menggunakan peralatan pendingin konvensional. Mereka mengembangkan sistem pendingin air baru dengan berbagai kemampuan pendinginan, yang mengurangi variasi suhu hingga kira-kira setengah dari peralatan konvensional. Generasi baru teknologi pendinginan terkontrol ini sekarang diterapkan secara luas pada produk aktual, memungkinkan penyelesaian persyaratan properti yang saling bertentangan seperti kekuatan dan ketangguhan.

Langkah-langkah yang dijelaskan di atas telah meningkatkan keseragaman suhu pendinginan dan kerataan pelat setelah pendinginan dibandingkan dengan aplikasi TMCP sebelumnya. Namun, persyaratan yang semakin ketat untuk kerataan baja memerlukan modifikasi lebih lanjut dari peralatan pendinginan yang dipercepat dan tindakan pengendalian untuk memastikan kerataan setelah pendinginan. Untuk mencapai hal ini, beberapa pabrik baja baru-baru ini mengambil tindakan seperti memasang penyamarataan dingin yang berat.

Proses manufaktur

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan p

Dalam artikel ini, Anda akan mempelajari apa itu Rolling mill dan cara kerjanya dan 6 jenis rolling mill dengan dijelaskan dengan gambar. Anda juga dapat mengunduh file PDF dari postingan ini. Penggilingan dan Jenisnya Rolling mill adalah proses yang banyak digunakan dan yang paling mahal dalam h

Pemolesan mengacu pada penggunaan tindakan mekanis, kimia atau elektropolishing untuk mengurangi kekasaran permukaan benda kerja untuk mendapatkan permukaan yang cerah dan halus. Merupakan modifikasi permukaan benda kerja dengan menggunakan alat pemoles dan partikel abrasif atau media pemoles lainny

Apa itu Bergulir? Dalam pengerjaan logam, penggulungan adalah proses pembentukan logam di mana stok logam dilewatkan melalui satu atau lebih pasangan gulungan untuk mengurangi ketebalan, untuk membuat ketebalan seragam, dan/atau untuk memberikan sifat mekanik yang diinginkan. Konsepnya mirip deng