Probe, Instrumen, dan Pengukuran untuk Pemantauan Tungku Ledakan

Penyelidik, Instrumen, dan pengukuran untuk Pemantauan Tungku Ledakan

Sebuah tanur sembur (BF) bekerja dengan prinsip pertukaran gas arus balik ke panas padat dari raceway tuyere ke jalur stok dan pertukaran oksigen arus balik (O2) dari zona fusi ke jalur stok. Bahan beban padat yang terdiri dari bahan besi (bijih besi, sinter, dan pelet), kokas, dan bahan fluxing dibebankan ke bagian atas tungku, sementara udara biasanya diperkaya dengan O2, dan kadang-kadang dengan bahan bakar tambahan diumpankan melalui tuyer di dekat tungku. bagian bawah tungku. Waktu retensi yang biasa dari bahan beban besi di tungku mungkin selama 8 jam, sedangkan gas adalah beberapa detik. Namun, waktu tinggal kokas di perapian jauh lebih lama biasanya berkisar antara 1 minggu hingga 4 minggu. Logam panas cair (HM) dan terak cair disadap secara berkala melalui sejumlah taphole yang terletak di bagian bawah tungku. Terak dipisahkan dari logam panas yang ditangani melalui sendok HM. Tanur sembur harus dioperasikan dengan produktivitas tinggi dan laju bahan bakar rendah dengan cara yang fleksibel, stabil, dan efisiensi tinggi, serta harus memiliki masa pakai kampanye yang panjang.

Tanur sembur sering disebut kotak hitam karena istilah seperti kondisi tungku dan tingkat panas tungku yang saat ini dominan digunakan serta karena proses tanur tinggi memiliki banyak area yang tidak diketahui. Alasan tampaknya karena kesulitan dalam pengukuran, karena, dalam tanur tinggi, tiga fase gas, padat, dan cair hidup berdampingan, reaksi berlangsung tidak seragam dalam arah radial, proses disertai dengan variasi tergantung waktu, dan parameter yang akan diukur selalu bergerak dalam suhu tinggi, tekanan tinggi, dan atmosfer yang mengandung debu.

Beberapa probe yang umumnya digunakan dalam blast furnace adalah (i) 'radar probe' untuk pengukuran tingkat beban dan kecepatan penurunan beban, (ii) blast furnace top gas Ignition lance, (iii) probe 'atas beban' tetap untuk suhu dan pengukuran tekanan dan pengambilan sampel gas, (iv) meteran profil 'di atas beban' yang dapat dipindahkan untuk mengukur profil beban, kecepatan penurunan beban, suhu, tekanan dan untuk pengambilan sampel gas, (v) probe 'di atas beban yang dapat dipindahkan untuk mengukur suhu, tekanan, pengisian beban kurva dan untuk pengambilan sampel gas, a(vi) probe horizontal 'dalam beban' untuk mengukur suhu, tekanan, lapisan beban dan untuk pengambilan sampel gas. Probe umum lainnya yang digunakan dalam tanur tinggi adalah detektor garis stok, kamera penglihatan termo, pengukur profil, probe yang menggunakan akustik untuk pengukuran suhu gas atas, probe benturan, probe vertikal turun, probe pemindaian, kamera termo infra merah dan probe tuyere, dll.

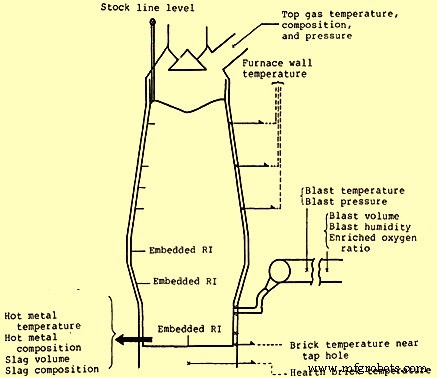

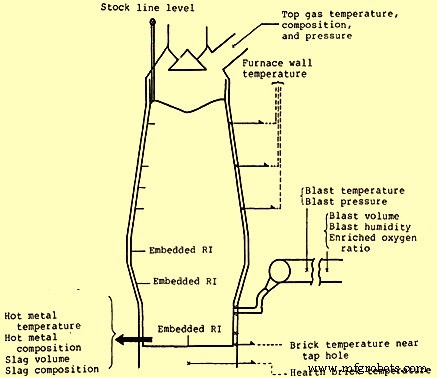

Pengoperasian tanur sembur secara bertahap berubah dari kegiatan yang murni berdasarkan pengalaman menjadi kegiatan yang didukung oleh prinsip-prinsip ilmiah dan metalurgi. Blast furnace tidak lagi dianggap sebagai 'kotak hitam'. Bagian penting dari evolusi ini adalah pengenalan dan penggunaan probe canggih dan alat pengukur yang mengirimkan ke operator BF informasi yang berguna tentang keadaan proses. Untuk menjalankan tanur sembur yang andal, penting untuk mengumpulkan berbagai parameter operasi dengan menggunakan perangkat penginderaan yang berbeda ini sehingga proses BF menjadi transparan bagi operator. Tanur sembur modern dilengkapi dengan sejumlah besar probe, instrumen, dan perangkat pengukur yang menyiratkan pemantauan sejumlah besar sinyal dan sinyal ini perlu disajikan kepada operator BF dengan cara yang berarti. Probe, instrumen, dan alat pengukur yang umum digunakan pada tanur sembur sebelumnya ditunjukkan pada Gambar 1.

Gbr 1Probe, instrumen, dan perangkat pengukur yang umum digunakan di tanur sembur sebelumnya

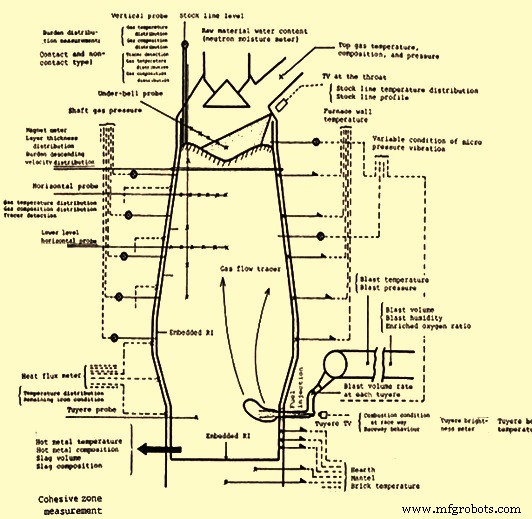

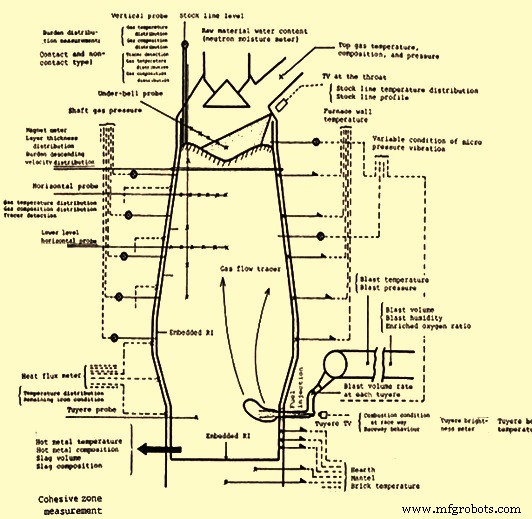

Sejak 40 tahun terakhir hingga 50 tahun terakhir, beberapa probe dan alat pengukur telah dikembangkan untuk kontrol proses di tanur tinggi. Sebagai sarana untuk mengetahui distribusi beban, telah dikembangkan probe vertikal, probe horizontal, dan kamera thermo-vision pada tenggorokan. Kombinasi sistem pengukuran distribusi aliran gas dan sistem kontrol distribusi beban memungkinkan pengendalian tanur sembur dengan fleksibilitas. Setelah perkembangan ini, akurasi distribusi beban yang diukur dan dikendalikan telah ditingkatkan dengan pemanfaatan berbagai meter profil serta meter magnet. Perkembangan dalam penganalisis gas telah dari kromatografi gas konvensional ke instrumen dengan interval pengukuran yang lebih pendek dan dengan presisi yang lebih tinggi, dan kemudian menuju spektrometer massa. Untuk pengukuran di sekitar tuyere, pengembangan telah dilanjutkan dengan termometer badan tuyere, televisi tuyere, dan probe tuyere yang memberikan informasi tentang suhu di sekitar raceway atau distribusi gas. Ini bersama dengan beberapa model matematika berdasarkan estimasi panas tungku dan estimasi zona fusi telah membantu dalam peningkatan sistem kontrol operasi BF secara keseluruhan.

Sinyal dalam tanur sembur modern, yang diwujudkan melalui sistem probe, instrumen, dan perangkat pengukur yang rumit untuk pengumpulan data yang memadai dari total proses untuk analisis dan kontrol yang tepat, jumlahnya sangat tinggi. Jumlah sinyal I/O (input-output) dari probe, instrumen, dan alat ukur ini dapat berkisar 24.000, dari sinyal I/O biner ini dapat berkisar antara 18.500 hingga 19.000, sinyal suhu di kisaran 1.200 hingga 1.500, sinyal analog lainnya 4.000 dan sinyal penimbangan dalam kisaran sekitar 70.

Probe dan alat pengukur tanur sembur telah membuat kemajuan besar berdasarkan perkembangan terbaru pada elektronik, optik dan teknologi komputer. Dengan penggunaan komputer, sekarang menjadi mungkin untuk memantau berbagai parameter tanur sembur dengan cara yang lebih baik karena komputer memungkinkan tidak hanya menampilkan variabel tetapi juga menggunakan model yang sudah ada, membandingkan variabel yang berbeda, dan membangun basis data untuk disimpan. variabel dan evolusinya selama proses.

Aplikasi khas probe dan alat pengukur dalam tanur sembur modern diberikan pada Gambar 2.

Gbr 2 Aplikasi khas probe dan alat pengukur dalam tanur sembur modern

Reaksi yang berlangsung dalam tanur sembur sangat kompleks di alam karena ketiga fase gas, padat, dan cair hidup berdampingan dan reaksi berlangsung tidak seragam dalam arah radial. Proses ini disertai dengan variasi yang bergantung pada waktu, dan parameter yang akan diukur selalu bergerak dalam suhu tinggi, tekanan tinggi, dan atmosfer yang mengandung debu dan hal ini menimbulkan kesulitan dalam pengukuran. Karena kesulitan dalam pengukuran parameter yang berbeda dari tanur sembur, tungku umumnya dibagi dalam zona yang berbeda. Zona yang berbeda dari tanur sembur dan pengukuran yang diinginkan di zona dijelaskan di bawah ini.

Zona kental

Di zona ini reduksi tidak langsung berlangsung di dalam tungku. Parameter zona yang diinginkan untuk diketahui oleh operator BF adalah distribusi temperatur, permeabilitas gas, derajat reduksi, kecepatan penurunan beban, dan perubahan sifat fisik beban. Untuk parameter-parameter ini, pengukuran yang diperlukan adalah distribusi kuantitas dan ukuran partikel, dan distribusi lapisan campuran untuk material beban padat dan kuantitas, komposisi, suhu dan tekanan jika gas naik. Biasanya pengukuran yang dilakukan adalah profil permukaan beban dan distribusi ketebalan lapisan, temperatur permukaan beban, komposisi gas, temperatur dan distribusi tekanan.

Pengukuran langsung di zona kental relatif mudah dan ini memungkinkan pengembangan berbagai sensor yang memberikan banyak informasi. Di zona ini, area pengukuran yang paling penting adalah distribusi beban, distribusi aliran gas, dan perubahannya terhadap waktu, semuanya mempengaruhi reduksi, pertukaran panas, permeabilitas gas, dan perilaku penurunan beban. Tiga faktor yang membantu dalam memperkirakan distribusi beban adalah (i) ketebalan lapisan, (ii) ukuran beban, dan (iii) distribusi rongga. Dari ketiga faktor tersebut, hanya distribusi ketebalan lapisan yang dapat diukur dengan berbagai profil meter. Namun, kemampuan meter profil buruk karena hanya mengukur profil permukaan dan bukan perubahan profil permukaan karena pembebanan. Selanjutnya pengukuran tidak valid untuk pengukuran lapisan campuran. Baru-baru ini telah dikembangkan sensor yang menggunakan magnet meter. Sensor ini memungkinkan pengukuran untuk perubahan profil permukaan beban, untuk distribusi ketebalan lapisan termasuk lapisan campuran, dan distribusi kecepatan menurun.

Distribusi aliran gas terjadi karena hasil dari distribusi beban. Ini adalah pengukuran yang sangat penting karena mempengaruhi pengoperasian tanur tinggi. Distribusi aliran gas ditentukan oleh empat faktor yaitu (i) laju aliran, (ii) temperatur, (iii) komposisi, dan (iv) tekanan. Parameter normal yang diukur adalah distribusi temperatur, komposisi dan tekanan karena parameter ini mudah diukur. Penggunaan probe horizontal dan vertikal dan pengukur tekanan dinding tungku memberikan nilai pengukuran yang cukup memuaskan untuk suhu, komposisi, dan distribusi tekanan. Pengukuran langsung dari distribusi laju aliran gas dalam beban diinginkan tetapi saat ini metode pengukuran yang sangat akurat belum dikembangkan. Oleh karena itu distribusi laju aliran gas dalam beban diperkirakan dengan bantuan model matematika menggunakan data yang tersedia untuk suhu, komposisi, dan tekanan gas.

Zona kohesif

Ketiga jenis reaksi yaitu (i) reaksi reduksi tidak langsung, (ii) reaksi reduksi langsung, dan (iii) reaksi kehilangan larutan berlangsung di dalam tanur tinggi. Ketiga reaksi tersebut mempengaruhi zona kohesif. Oleh karena itu semua pengukuran yang diperlukan untuk zona kental bersama dengan pengukuran level dan profil beban merupakan pengukuran penting untuk zona kohesif.

Zona kohesif menunjukkan ketahanan terbesar terhadap aliran gas dalam tanur tinggi, dan karenanya membentuk indeks untuk stabilitas operasi melalui distribusi gas dalam tungku dan penurunan beban. Oleh karena itu, pengukuran posisi dan profil zona kohesif dianggap pengukuran yang sangat penting. Saat ini posisi dan profil zona kohesif tidak dapat diukur secara langsung dan parameter yang diukur secara langsung dengan berbagai probe digunakan untuk memperkirakan zona kohesif dengan menggunakan model matematika.

Dripping, raceway, dan zona deadman

Di zona dripping, raceway dan deadman kegiatan yang berlangsung di blast furnace adalah (i) pembentukan terak, (ii) pembakaran kokas dan/atau bahan bakar tambahan, (iii) sirkulasi metaloid seperti seng, belerang dan alkali, dan (iv) mengabaikan reaksi reduksi langsung dan kehilangan larutan. Pengukuran yang diinginkan pada zona ini adalah permeabilitas cairan, distribusi aliran logam dan terak, reaksi metaloid, penurunan kokas, pembakaran kokas, pembentukan deadman, dan penyebaran raceways. Pengukuran tipikal yang dilakukan di zona ini adalah (i) volume ledakan di setiap tuyere, (ii) panjang raceway, (iii) kecerahan raceway, (iv) pergerakan kokas, (v) ukuran kokas, dan (vi ) suhu tubuh tuyere.

Di zona ini terjadi fenomena seperti penurunan kokas, pembentukan deadman, aliran logam panas dan terak, pembakaran kokas di jalur balap tuyere, reaksi metaloid, dan desulfurisasi. Untuk pemahaman yang lebih baik tentang fenomena tersebut, permeabilitas gas dan cairan serta tingkat suhu dianggap penting. Zona ini adalah di mana kondisi akhir logam panas dan terak ditentukan dan karenanya beberapa informasi penting diperlukan untuk diukur dan dipahami. Namun, pengukuran aktual yang saat ini mungkin dilakukan di zona ini adalah (i) distribusi suhu tongkat pendingin, (ii) suhu badan tuyere, dan (iii) kondisi lintasan di tuyere. Perkembangan alat ukur di zona ini telah berkembang dengan kecepatan yang sangat lambat, karena metode pengukuran di daerah ini sulit dan juga ada kebingungan dalam filosofi untuk apa yang akan diukur dan bagaimana mengatur fenomena. Untuk zona ini, model estimasi menggunakan berbagai model matematika biasanya digunakan untuk memperkirakan keadaan akhir logam panas dan terak sesegera mungkin dan untuk mengontrol kondisinya.

Zona perapian

Di zona ini, pengumpulan dan pemisahan dan penyimpanan logam panas dan terak cair terjadi. Satu-satunya kegiatan yang terjadi di zona ini adalah desulfurisasi dan karburisasi logam panas. Permeabilitas cairan juga penting di zona ini. Pengukuran yang diinginkan di zona ini adalah (i) tingkat logam panas dan terak dan perilakunya, (ii) pasokan kokas dan penghilangannya karena pembakarannya, (iii) desulfurisasi dan karburisasi logam panas, dan reaksi metaloid. Pengukuran khas di zona ini yang diperlukan adalah pemantauan perilaku logam panas dan terak cair serta pemantauan penggantian kokas dan untuk ini model estimasi menggunakan berbagai model matematika saat ini sedang digunakan.

Metode pengukuran yang digunakan untuk kontrol proses BF

Beberapa metode pengukuran yang saat ini digunakan untuk kontrol proses BF diberikan di bawah ini.

- Distribusi beban – Metode pengukuran yang saat ini digunakan adalah (i) meter profil tipe kontak, (ii) meter profil tipe non-kontak, dan (iii) meter magnet. Pengukur profil tipe kontak hanya mengukur profil permukaan beban. Itu tidak mengukur perubahan profil permukaan karena pengisian atau mengukur lapisan campuran. Selanjutnya terdapat kesalahan pengukuran yang besar terutama bila ada distribusi beban yang terganggu. Pengukur profil tipe non-kontak lebih baik karena tidak mengganggu distribusi beban. Dalam hal meteran magnet, alat ini mengukur bagian dalam beban dan memungkinkan pengukuran perubahan profil permukaan dengan pengisian dan lapisan campuran.

- Distribusi aliran gas – Metode pengukuran distribusi kecepatan aliran gas yang saat ini digunakan adalah (i) flow meter fluida, (ii) flow meter gas tipe hot wire, (iii) metode hot couple thermo, dan (iv) metode pelacak gas. Biasanya jumlah aliran gas diperoleh dari tekanan gas, suhu dan komposisi dalam kasus tiga metode pertama. Metode gas tracer adalah pengukuran sesaat yang tidak mengganggu distribusi beban.

- Tingkat dan profil zona kohesif – Tingkat dan profil zona kohesif diukur baik dengan metode langsung maupun metode tidak langsung. Dalam perhitungan metode tidak langsung didasarkan pada beberapa asumsi dan beberapa parameter yang diukur pada dasarnya tekanan aliran gas, suhu dan distribusi komposisi. Probe horizontal biasanya digunakan untuk distribusi temperatur dan komposisi gas. Sekali lagi ini adalah metode pengukuran sesaat. Distribusi tekanan aliran gas diukur dengan mengukur tekanan gas dinding tungku yang merupakan pengukuran kontinu tanpa mengganggu beban. Pengukuran langsung zona kohesif dilakukan dengan metode insertion type vertical probe, metode RI, dan metode triple domain reflectometry (TDR). Dari ketiganya, TDR adalah pengukuran kontinu sedangkan dua lainnya adalah pengukuran sesaat. Probe vertikal memiliki keuntungan dalam menyediakan data tentang suhu, tekanan, dan komposisi juga.

Pemeliharaan cangkang BF

Untuk operasi yang sangat efisien dan stabil dari cangkang tanur sembur dan lapisan tahan api, instrumentasi didasarkan pada profil bagian dalam dari refraktori tanur sembur dan pemeliharaan cangkang tungku. Karena masa pakai tanur sembur yang lama sangat berkontribusi pada pengurangan biaya, ada pentingnya pengukuran untuk perawatan cangkang tungku dengan tujuan memberikan informasi tentang keausan refraktori tungku, pembentukan perancah, dan untuk melindungi pendinginan. peralatan dan peralatan yang terpasang di tungku dari kerusakan.

Secara konvensional, pengukuran kulit tungku dan refraktori terutama suhu dengan titik pengukuran meningkat dengan persyaratan yang diperluas. Kemajuan terbaru dalam metode pengukuran termasuk metode pulsa potensial listrik atau metode respon termokopel yang secara langsung mengukur ketebalan refraktori. Pemeliharaan cangkang BF juga cenderung menggabungkan sistem kontrol cangkang tungku ke dalam komputer untuk mengatasi peningkatan jumlah titik pengukuran dan dengan penggunaan model matematika estimasi garis keausan tahan api. Berbagai instrumentasi yang umum digunakan untuk perawatan cangkang BF dan perawatan refraktori dijelaskan di bawah ini.

- Keausan tahan api dan penumpukan perancah – Ada beberapa metode. Metode termokopel adalah metode yang ditetapkan tetapi titik pengukuran terbatas dan tergantung pada suhu tungku. Metode kamera termo inframerah menghasilkan grafik sebagai pola dan juga tergantung pada suhu tungku. Dalam hal metode meter fluks panas, titik pengukuran terbatas dan tergantung pada suhu tungku. Metode lainnya adalah (i) metode respon termokopel, (ii) metode pulsa potensial, (iii) metode RI tertanam, dan (iv) metode pemboran. Metode ini mengukur ketebalan dinding tetapi tidak mendeteksi peningkatan ketebalan dinding. Dalam hal metode RI tertanam hanya satu titik yang dapat diukur per RI sedangkan metode membosankan sulit dilakukan selama operasi normal.

- Perlindungan peralatan pendingin tungku – Beberapa pengukuran dilakukan untuk tujuan perlindungan peralatan pendingin tungku dan untuk mendeteksi kerusakan selama tahap awal. Pengukuran tersebut adalah (i) pengukuran kuantitas CO terlarut dalam air pendingin, (ii) pengukuran laju aliran diferensial air pendingin, (iii) pengukuran suhu suplai dan debit air pendingin, dan (iv) pengukuran hidrogen dalam BF gas atas. Metode kedua sensitif terhadap kualitas air. Metode ketiga memberitahukan beban panas pada peralatan pendingin sedangkan metode keempat tidak mendeteksi bagian yang rusak.

- Perlindungan peralatan yang terpasang pada tanur sembur – Peralatan yang terpasang pada tanur sembur harus dilindungi dari kegagalan. Dalam hal peralatan pembersih gas dilakukan dengan mengukur dan mengontrol suhu dan tekanan gas atas sementara tuyer dan pipa tiup dilindungi dengan mengukur volume ledakan dan jumlah bahan bakar tambahan di setiap tuyere.