Proses manufaktur

Pemisahan Gravitasi dan Pemanfaatan Bijih

Pemisahan gravitasi adalah teknik benefisiasi bijih tertua yang diketahui dan dipraktikkan secara luas di 'Alam'. Penggunaan pemisahan gravitasi manusia yang paling awal tercatat adalah pemulihan emas dengan mendulang dari Sungai Nil Atas oleh orang Mesir kuno, sejak 1900 SM.

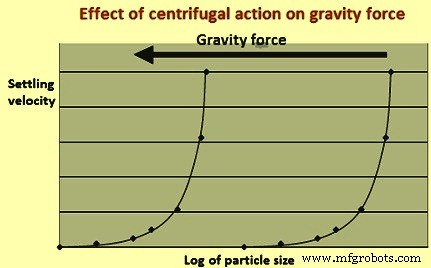

Pemisahan gravitasi adalah proses fisik yang terdiri dari pemisahan jenis mineral yang berbeda dalam bijih satu sama lain berdasarkan perbedaan berat jenisnya menggunakan gaya gravitasi, yang dapat dipengaruhi oleh satu atau lebih gaya lain seperti gaya sentrifugal, resistensi terhadap gerakan oleh fluida (misalnya udara, air) dll. Oleh karena itu, selain gravitasi, faktor-faktor lain, seperti ukuran, bentuk, dll., juga memiliki pengaruh pada gerakan relatif dan dengan demikian dalam pemisahan. Pengaruh aksi sentrifugal pada gaya gravitasi diberikan pada Gambar 1. Dapat dilihat bahwa ketika gaya gravitasi meningkat, kecepatan pengendapan partikel yang lebih kecil menjadi lebih tinggi.

Gbr 1 Pengaruh gaya sentrifugal terhadap gaya gravitasi

Pemisahan partikel bijih secara gravitasi tergantung pada dua faktor yaitu (i) laju pengendapan partikel, dan (ii) perbedaan berat jenis bila dibandingkan dengan media di mana mereka dipisahkan, ini memberikan laju pengendapan yang berbeda dan telah disebut 'kriteria konsentrasi'. Laju pengendapan partikel ditentukan oleh 'hukum Stoke' dan sama dengan kd2g(Ds-Df), di mana k adalah konstanta, d adalah diameter partikel, g adalah gaya gravitasi, dan Ds adalah berat jenis zat padat dan Df adalah berat jenis zat cair.

'Kriteria konsentrasi' (CC) memberikan gambaran tentang kemudahan pemisahan dua partikel bijih dan dapat dinyatakan dengan (Dh-Df)/(Dg-Df) di mana Dh adalah berat jenis komponen bijih yang lebih berat, Df adalah berat jenis media fluida, dan Dg adalah berat jenis komponen bijih yang lebih ringan. Umumnya, ketika hasil bagi lebih besar dari 2,5 (baik positif atau negatif), maka pemisahan gravitasi relatif mudah. Dengan penurunan nilai hasil bagi efisiensi pemisahan menurun dan di bawah 1,25, pemisahan gravitasi tidak layak.

Ada beberapa jenis metode pemisahan gravitasi. Utama dari metode ini adalah (i) jig, (ii) pintu air terjepit, (iii) spiral, (iv) meja pengocok, (v) pemisah partikel halus seperti Multi Gravity Separator (MGS), dan (vi) gravitasi/ukuran seperti sebagai hidrosizer dan hidrosiklon.

Metode pemisahan dengan jigging telah dijelaskan dalam artikel lain di bawah link http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Sluice terjepit

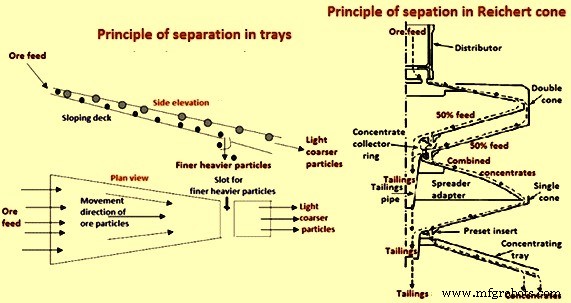

Pemisah gravitasi tipe pintu air terjepit sangat populer di beberapa tempat sampai diperkenalkannya spiral generasi baru. Pintu air terjepit pada dasarnya adalah lereng miring, di mana bubur yang mengandung partikel dengan gravitasi spesifik yang berbeda dibuat mengalir. Karena terjadinya gaya gravitasi dan gesekan, serta menyempitnya sluicing deck (pinching), segregasi terjadi dengan partikel halus yang lebih berat bermigrasi ke bagian bawah film yang mengalir dan partikel kasar yang lebih ringan ke atas. Melalui celah (pengambilan konsentrat) di dekat ujung pintu air, partikel-partikel berat yang halus dikeluarkan dari aliran partikel yang lebih kasar dan ringan, yang melewati celah dan dibuang di ujungnya. Ada dua jenis pintu air terjepit yaitu (i) nampan, dan (ii) kerucut Reichert. Prinsip-prinsip operasi dalam nampan dan kerucut Reichert ditunjukkan pada Gambar 2.

Gbr 2 Prinsip pemisahan dalam nampan dan kerucut Reichert

Baki mulai beroperasi lebih dulu dan memiliki beberapa variasi. Mereka biasanya terdiri dari beberapa titik umpan per unit, dengan beberapa tahapan (misalnya, lebih kasar/bersih/pemulung) di setiap unit. Keuntungan baki termasuk (i) terbuka untuk inspeksi visual, penyesuaian dan pembersihan, dan (ii) kepadatan umpan tinggi (63% padatan) sehingga diperlukan pemompaan volume rendah. Kerugiannya termasuk (i) berat karena kebutuhan ruang yang besar, (ii) rasio peningkatan rendah (biasanya 3:1), (iii) berat jenis pakan yang terkontrol diperlukan, (iv) pemulihan halus yang rendah, (v) kebutuhan pakan penyaringan, (vi) toleransi rendah untuk slime, (vii) ada beberapa titik umpan dan permukaan pemisah, dan (viii) membutuhkan air pencuci untuk kontrol kepadatan selama tahap pembersihan.

Kerucut Reichert pada dasarnya adalah versi baki yang lebih baik. Mereka berbentuk kerucut dengan titik umpan tunggal pusat. Umumnya mereka berisi beberapa tahap yang dipasang secara vertikal di atas satu sama lain. Konfigurasi yang lebih umum adalah (i) 4DS (empat double/single stage), dan (ii) 2DSS.DS (dua double/single/single stage ditambah double/single stage), yang pertama digunakan sebagai rougher sedangkan kedua sebagai pembersih. Variabel proses adalah (i) laju umpan (peningkatan laju mengurangi kinerja di atas optimal), (ii) kepadatan umpan (perlu dijaga antara 60% hingga 63% padatan jika tidak, pemulihan atau penurunan mutu), dan (iii) pengaturan penyisipan (kisaran 1 hingga 9 dengan peningkatan pembukaan, pemulihan lebih banyak tetapi nilainya semakin rendah). Keuntungannya adalah (i) kapasitas tinggi untuk luas lantai, dan (ii) kepadatan umpan tinggi (63% padatan) sehingga volume pemompaan yang dibutuhkan rendah. Kerugiannya adalah (i) rasio peningkatan rendah (biasanya 3:1), (ii) berat jenis pakan yang terkontrol diperlukan, (iii) pemulihan halus yang rendah, (iv) penyaringan kebutuhan pakan, (v) toleransi rendah untuk slime , (vi) permukaan pemisah bagian bawah kerucut yang tidak terlihat atau mudah dijangkau, dan (vii) membutuhkan air pencuci untuk mengontrol kepadatan selama tahap pembersihan.

Spiral

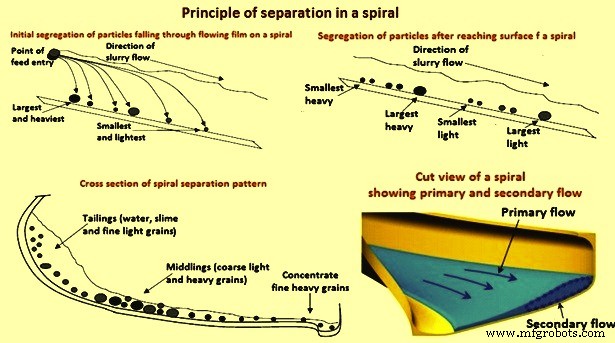

Konsentrator spiral digunakan dalam pengolahan bijih yang terdiri dari mineral dengan berat jenis yang berbeda. Ini terdiri dari peralatan dengan pemisahan film yang mengalir. Ini pada dasarnya adalah saluran miring dengan penampang kompleks yang melilit kolom tengah. Prinsipnya adalah bahwa kombinasi gaya gravitasi dan sentrifugal yang bekerja pada partikel dengan gravitasi spesifik yang berbeda menyebabkan partikel halus yang lebih berat dan partikel ringan yang kasar terpisah (Gbr 3). Gaya-gaya ini lebih besar daripada di dalam kerucut dan, ditambah dengan kerapatan bubur yang lebih rendah yang biasanya digunakan, menghasilkan rasio peningkatan yang lebih besar daripada pintu air yang terjepit (biasanya 5:1) dan pemulihan butiran halus yang lebih baik. Spiral dibuat dengan kemiringan yang bervariasi kecuramannya, sudutnya mempengaruhi berat jenis pemisahan, tetapi memiliki sedikit pengaruh pada kadar konsentrat dan perolehan kembali.

Unit spiral terdiri dari saluran berprofil yang disapu secara heliks di sekitar tiang pusat yang menciptakan palung spiral. Spiral yang umum digunakan memiliki antara tiga dan tujuh putaran, dengan diameter berkisar antara 0,4 meter dan 1 meter. Operasi umum adalah aliran laminar gravitasi terus menerus ke bawah pada permukaan miring. Campuran umpan terdiri dari bijih tanah yang dicampur dengan air, membentuk bubur yang diumpankan secara gravitasi di bagian atas bak. Dalam perjalanannya ke bagian bawah spiral, partikel yang lebih padat biasanya bergerak ke dalam sedangkan partikel yang kurang padat biasanya mengalir menuju bagian luar palung. Mekanisme pemisahannya melibatkan pola aliran primer dan sekunder. Aliran primer pada dasarnya adalah slurry yang mengalir menuruni palung spiral di bawah gaya gravitasi. Pola aliran sekunder adalah radial melintasi palung (Gambar 3). Deskripsi aliran ini merupakan inti dari teori pemisahan spiral. Saat film bubur mengalir ke bawah, partikel padat mengendap lebih cepat dan dibawa ke dalam oleh lapisan bawah aliran sekunder, sedangkan partikel yang kurang padat tetap berada di atas bahan padat dan kemudian dibawa keluar oleh lapisan atas. aliran sekunder. Mekanisme ini telah dilaporkan terjadi terutama dalam tiga putaran pertama dari spiral. Setelah pemisahan awal ini, sebagian besar air ditemukan menuju tepi luar dan pita bahan padat dengan kandungan padatan hingga 70% ditemukan dekat dengan tiang tengah, siap untuk dipindahkan oleh perangkat pemulihan perantara atau pembagi. di ujung palung. Kecepatan aliran bergantung pada desain dan operasi palung dengan nilai yang dilaporkan berada dalam kisaran 0,1 meter per detik hingga 0,3 meter per detik secara radial di sebagian besar palung, dengan aliran yang lebih cepat ditemukan menuju titik terluar.

Spiral membutuhkan penambahan air di berbagai titik di bawah spiral untuk membantu pencucian bijih, yaitu mengangkut partikel ringan kasar dari partikel halus bijih yang lebih berat. Jumlah air cucian dan distribusinya ke bawah melalui palung spiral dapat disesuaikan untuk memenuhi persyaratan pengoperasian. Kontrol titik meminimalkan total kebutuhan air dengan mengarahkan air secara efisien ke dalam slurry yang mengalir pada sudut yang paling efektif. Penerapan ukuran pakan berkisar antara 0,3 mm hingga 1 mm. Spiral biasanya dioperasikan pada kepadatan bubur 25% hingga 30% padatan.

Gbr 3 Prinsip pemisahan dalam spiral

Meja goyang

Meja goyang adalah peralatan pemisahan gravitasi yang telah digunakan sejak bertahun-tahun. Sedikit yang berubah dalam desain, meskipun meja multi-dek (hingga tiga tingkat) telah menyebabkan peningkatan kapasitas relatif terhadap luas lantai. Meja pengocok biasanya hanya digunakan pada tahap pembersihan karena kapasitasnya biasanya rendah.

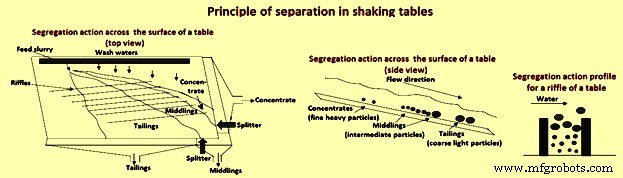

Prinsip pemisahan didasarkan pada gerakan partikel menurut berat jenis dan ukurannya yang bergerak dalam bubur (dalam kasus meja basah) melintasi meja miring, yang berosilasi ke belakang dan ke depan pada dasarnya tegak lurus terhadap lereng, secara bersamaan. dengan senapan yang menahan partikel yang paling dekat dengan geladak. Gerakan dan konfigurasi ini menyebabkan partikel halus dengan berat jenis tinggi bermigrasi paling dekat ke geladak dan terbawa oleh riffle untuk keluar paling atas dari meja, sedangkan partikel kasar dengan berat jenis rendah bergerak atau tetap lebih dekat ke permukaan bubur dan naiki riffle, meluncur ke tepi meja yang paling bawah (Gbr 4).

Gbr 4 Prinsip pemisahan pada meja goyang

Dalam kasus meja basah, ada banyak jenis yang dibuat untuk menangani umpan kasar atau halus. Variabel dalam kasus meja basah adalah (i) sudut geladak (sudut lebih curam mengurangi berat untuk berkonsentrasi), (ii) panjang pukulan (semakin panjang pukulan, semakin banyak gerakan menyamping dan karenanya lebih banyak bobot untuk berkonsentrasi hingga maksimum), (iii) frekuensi pukulan (mirip dengan panjang yaitu, semakin sering semakin banyak gerakan menyamping hingga maksimum), (iv) posisi splitter (posisi splitter pada pencuci konsentrat menentukan berat yang dibutuhkan untuk berkonsentrasi ), (v) laju dan kepadatan umpan (di atas maksimum biasanya 2 ton per jam per meja ukuran penuh dan kepadatan biasanya 40% padatan, tergantung pada jenis dan ukuran partikel umpan, pemisahan akan berkurang), (vi) pencucian air (air pencuci ditambahkan di sepanjang bagian atas meja untuk membantu aliran padatan, menjaga kepadatan padatan rendah, mencegah 'titik kering', dan mencuci slime ke tailing, dan (vii) tinggi riffle (tinggi riffle rendah lebih baik untuk pakan halus dan sebaliknya)

Dalam kasus tabel udara, seperti namanya, umpan dan pemisahan kering, dengan tempat tidur partikel yang bergerak difluidisasi oleh udara bertekanan rendah yang dihembuskan melalui dek kanvas, yang bersama-sama dengan kemiringan dek, tidak adanya riffle dan berosilasi gerakan meja menyebabkan partikel berat jenis ringan yang halus bergerak ke atas tempat tidur dan partikel berat jenis yang lebih kasar bergerak paling dekat ke geladak, yang terakhir melepaskan bagian terendah dari meja.

Tabel udara untuk pemrosesan mineral dikembangkan dari industri biji-bijian, dan umumnya disesuaikan untuk penggunaan khusus di mana pemisahan gravitasi kering lebih disukai daripada metode lain. Biasanya ini digunakan selama tahap pembersihan pabrik kering. Variabel tabel udara meliputi (i) sesuai tabel basah (kemiringan dek, panjang langkah, frekuensi langkah, splitter), dan (ii) aliran udara fluidisasi (peningkatan aliran mempertahankan mobilitas tempat tidur hingga maksimum). Meja udara menguntungkan untuk digunakan di mana proses sebelum atau sesudah kering karena menghilangkan kebutuhan untuk pengeringan termal tambahan.

Keuntungan dari meja pengocok meliputi (i) sangat selektif, dengan rasio peningkatan yang tinggi jika digunakan dengan benar, dan (ii) kemampuan untuk mengamati pemisahan dan melakukan penyesuaian. Kerugiannya termasuk (i) kapasitas rendah, (ii) persyaratan luas lantai yang besar, (iii) membutuhkan perhatian operator yang sering, pengecekan dan penyetelan, dan (iv) pengumpan membutuhkan ukuran.

Pemisah partikel halus

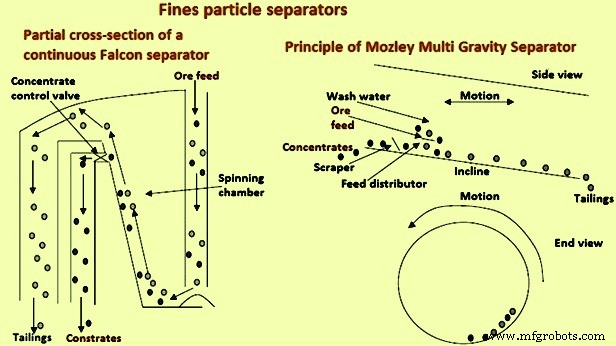

Keinginan untuk menggunakan sirkuit gravitasi yang lebih tinggi dan kebutuhan untuk memulihkan partikel yang lebih halus telah menyebabkan pengembangan perangkat khusus untuk memulihkan partikel yang umumnya terlalu halus untuk dipulihkan secara efisien dengan menggunakan spiral, dll. Dua contohnya adalah konsentrator Falcon dan Mozley Multi Pemisah Gravitasi (MGS) (Gbr 5).

Gbr 5 Pemisah partikel halus

Konsentrator Falcon pada dasarnya adalah kombinasi dari pintu air dan centrifuge yang terus beroperasi. Ia mampu beroperasi pada kecepatan rotasi tinggi dan karenanya gaya gravitasi memungkinkan partikel halus dengan berat jenis berbeda untuk dipisahkan. Bentuk mangkuk pemintal sedemikian rupa sehingga ketika bubur umpan bergerak ke atas mangkuk, partikel yang lebih berat bereaksi lebih banyak daripada partikel yang lebih ringan terhadap gaya yang bekerja padanya. Hal ini menyebabkan perpindahan partikel yang lebih berat di dalam aliran bubur ke permukaan yang bersentuhan dengan mangkuk, sedangkan partikel yang lebih ringan cenderung bergerak ke bagian atas bubur dengan air. Pemisahan kemudian dilakukan dengan membuang bagian slurry yang lebih rendah (berat jenis yang lebih tinggi) melalui bibir/slot pengumpul, aliran yang melaluinya diatur oleh sejumlah lubang yang membuka dan menutup secara terkendali, menghilangkan konsentrat dari aliran utama, yang dibuang ke tailing.

Variabel untuk konsentrator Falcon termasuk (i) kecepatan rotasi atau putaran (peningkatan putaran meningkatkan gaya gravitasi dan dengan demikian meningkatkan gaya pemisahan pada umpan), (ii) frekuensi denyut lubang konsentrat (peningkatan frekuensi hingga maksimum meningkatkan asupan berat) , dan (iii) laju umpan dan densitas (peningkatan laju dan densitas di atas pemisahan penghalang maksimum tertentu). Keunggulan konsentrator adalah (i) mampu mengolah partikel dengan ukuran berkisar antara 15 mikron hingga 20 mikron, (ii) konstruksi mekanis yang relatif sederhana dan desain yang kokoh, (iii) kapasitas yang relatif tinggi, dan (iv) persyaratan yang relatif rendah untuk perhatian operator. Kerugiannya termasuk (i) rasio peningkatan yang biasanya rendah (biasanya 2:1), (ii) tidak adanya visibilitas permukaan pemisah, dan (iii) membutuhkan umpan untuk disaring hingga kurang dari ukuran bukaan lubang konsentrat untuk mencegah kebutaan.

MGS adalah peralatan untuk pemisahan partikel dalam kisaran ukuran halus. MGS cocok untuk pengolahan butiran halus dengan ukuran partikel maksimum sekitar 0,5 mm. Prinsip MGS dapat divisualisasikan dengan menggulung permukaan horizontal meja pengocok konvensional ke dalam drum dan memutarnya di sepanjang sumbu horizontal. Hal ini menyebabkan penerapan gaya gravitasi yang ditingkatkan, banyak lipatan lebih tinggi dari yang normal, pada partikel mineral yang mengalir melintasi permukaan. Ini mengarah pada peningkatan dalam perlakuan partikel halus dibandingkan dengan pemisah konvensional seperti meja pengocok.

Seperti disebutkan di atas, MGS menggabungkan gerakan sentrifugal drum berputar miring dengan gerakan berosilasi dari meja gemetar, untuk memberikan pemisahan gravitasi ditingkatkan, terutama cocok untuk partikel halus. Prinsip pemisahan dalam MGS didasarkan pada gaya yang disebutkan di atas yang bekerja pada partikel dalam aliran bubur yang diumpankan dan didistribusikan ke bagian dalam permukaan drum. Dengan bantuan pengikis dan air pencuci, partikel dengan berat jenis yang lebih tinggi bermigrasi ke atas drum untuk dibuang melalui bibir atas drum, sedangkan partikel dengan berat jenis yang lebih rendah mengalir ke arah yang berlawanan dan keluar melalui bibir drum bawah.

Variabel termasuk (i) kecepatan putaran atau putaran drum (peningkatan putaran meningkatkan gaya gravitasi sentrifugal yang diberikan ke partikel, membuat partikel lebih sulit untuk bergerak ke atas drum, sehingga menghasilkan bobot yang lebih kecil dan konsentrat yang lebih bersih), (ii) panjang dan frekuensi pukulan drum (peningkatan panjang dan frekuensi dalam batas cenderung meningkatkan gaya yang menggerakkan partikel ke atas drum, menghasilkan pengambilan bobot yang lebih besar dan kadar konsentrat yang lebih rendah), (iii) air pencuci drum meningkatkan pencucian partikel bubur ketika mereka mencoba untuk bergerak ke atas drum, sehingga menghasilkan konsentrat yang lebih bersih, dan (iv) sudut kemiringan drum (peningkatan kemiringan menghasilkan konsentrat yang lebih bersih). Keuntungannya adalah (i) pemisahan yang sangat selektif dengan partikel berukuran halus (biasanya -75 mikron hingga +10 mikron), dan (ii) rasio peningkatan yang tinggi (biasanya 20:1). Kekurangannya adalah (i) kapasitas yang rendah untuk luas permukaan dan ruang, meskipun peralatan berkapasitas lebih besar (dan secara fisik lebih besar) sekarang tersedia, (ii) secara mekanis cukup rumit dan mahal, (iii) umumnya tertutup sehingga tidak dapat melihat permukaan pemisah, (iv ) membutuhkan perhatian operator yang wajar, dan (v ) tidak cocok untuk mengolah material kasar (umpan harus disaring).

Pemisah gravitasi/ukuran

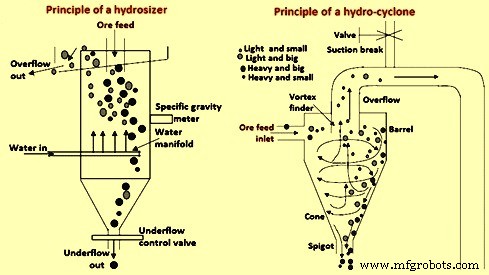

Berikut diberikan dua contoh separator yaitu (i) hydrosizer, dan (ii) hydrocyclone. Prinsip mereka ditunjukkan pada Gambar 6. Mereka mewakili lebih banyak peralatan ukuran daripada pemisah gravitasi. Namun karena sifatnya, mereka juga menggabungkan berat jenis partikel dengan ukuran partikel dalam pemisahannya.

Gbr 6 Prinsip hydrosizer dan hydrocyclone

Hydrosizer adalah pengembangan dari pengklasifikasi kolom jungkat-jungkit yang menggunakan prinsip pengendapan partikel untuk mencapai pemisahan antara partikel halus/ringan dan partikel kasar/berat dalam lingkungan aliran air yang naik dalam tangki yang dihasilkan oleh air injeksi melalui manifold. sekitar dua pertiga dari jalan ke bawah tangki. Ini menciptakan luapan yang pertama, dan arus bawah yang terakhir. Partikel dengan berat yang cukup karena berat jenis dan ukurannya mengendap lebih cepat dalam fluida daripada partikel dengan berat jenis dan ukuran yang lebih rendah. Jika ada arus naik fluida maka pada laju volumetrik tertentu kecepatan arus naik melebihi kecepatan pengendapan partikel yang lebih ringan/lebih kecil tetapi tidak untuk partikel yang lebih berat/kasar dan terjadi pemisahan.

Variabelnya adalah (i) laju aliran air injeksi (meningkatkan laju aliran air meningkatkan berat partikel dan berat jenis/ukuran partikel yang dilaporkan meluap), (ii) kerapatan kolom (meningkatkan berat jenis bubur yang terkandung dalam kolom antara manifold air injeksi dan bendung luapan meningkatkan bobot luapan), (iii) debit aliran bawah (meningkatkan laju volume debit aliran bawah mengurangi densitas padatan kolom dan cenderung mengurangi aliran ke atas, sehingga mengurangi berat jenis/ukuran padatan luapan), dan (iv) laju aliran massa umpan (peningkatan laju umpan di atas tingkat optimal mengurangi ketajaman pemisahan). Keuntungannya adalah (i) kontrol otomatis pemisahan yang tepat berdasarkan pengukuran berat jenis kepala kolom dalam loop kontrol dengan katup aliran bawah, (ii) dapat mengamati kedua produk dan membuat penyesuaian yang mudah untuk mekanisme kontrol jika diperlukan, (iii ) tidak ada bagian yang bergerak, dan (iv) dapat diberi makan basah atau kering. Kerugiannya adalah (i) membutuhkan pompa air injeksi khusus yang dapat memberikan pasokan yang bersih, konstan tetapi dapat disesuaikan, (ii) kebutuhan air yang tinggi, (iii) volume tinggi untuk kapasitas tertentu yang dibutuhkan, dan (iv) membutuhkan laju umpan yang stabil.

Hidrosiklon membuat pemisahan antara partikel berat jenis kasar/tinggi dan partikel berat jenis halus/rendah berdasarkan geometrinya dan gerakan sentrifugal aliran di dalamnya yang bekerja pada partikel yang sesuai. Ketika bubur diumpankan di bawah tekanan tangensial ke dalam tubuh berbentuk pipa siklon, gaya sentrifugal cenderung membuang partikel yang lebih berat ke arah luar daripada yang lebih ringan. Partikel luar kemudian bergerak ke bawah kerucut di bawah tekanan dan dipaksa keluar dari spigot underflow, sedangkan partikel yang lebih ringan (dan air) di bagian dalam vortex naik ke vortex finder dan dibuang sebagai luapan.

Variabelnya adalah (i) tekanan umpan (ini adalah kekuatan pendorong di belakang pemisahan, sehingga semakin besar tekanan, semakin halus pemisahan ukuran yang dicapai), (ii) diameter vortex finder (semakin besar diameter, semakin besar luapan dan semakin rendah tekanan, maka pemisahan semakin kasar), (iii) diameter spigot (begitu juga, semakin besar diameter, semakin besar aliran sehingga aliran bawah lebih halus atau lebih basah), spigot variabel dapat digunakan, (iv) menyedot (jika debit luapan lebih rendah relatif terhadap arus bawah efek siphon terjadi menyebabkan peningkatan padatan dan aliran meluap yang diatasi dengan memperkenalkan jeda vakum), (v) kerapatan umpan (jika kerapatan terlalu tinggi:biasanya di atas 35% padatan maka pemisahan adalah terpengaruh), (vi) sudut dan panjang bagian kerucut (panjang bertambah dan sudut yang lebih dangkal mengurangi ukuran potongan), dan (vii) diameter barel (semakin besar diameter, semakin besar kapasitas, semakin rendah tekanan dan semakin kasar ukuran potong). Keuntungannya adalah (i) kapasitas tinggi untuk volume dan luas lantai yang dibutuhkan, (ii) tidak ada bagian yang bergerak, dan (iii) perhatian operator terbatas. Kerugiannya adalah (i) tidak mudah disesuaikan untuk mengubah persyaratan pakan dan produk, dan (ii) perlu diberi makan di bawah tekanan dan pada tingkat yang stabil.

Proses manufaktur

Proses Aglomerasi Bijih Besi dan Perkembangan Historisnya Ada empat jenis proses aglomerasi yang telah dikembangkan (Gambar 1). Mereka adalah (i) briket, (ii) nodulizing, (iii) sintering, dan (iv) pelletizing. Gambar 1 Proses aglomerasi Briket adalah proses yang paling sederhana dan paling awa

Teori dan Praktik Sintering Bijih Besi Sintering bijih besi adalah istilah umum yang digunakan untuk menggambarkan proses dimana campuran sinter (campuran mentah atau campuran hijau) bijih besi halus, fluks, bahan bakar (coke angin) dan denda pabrik kembali (misalnya skala pabrik, debu tanur tingg

Pemisahan Magnetik dan Pemanfaatan Bijih Besi Pemisahan magnetik adalah teknik lama untuk konsentrasi bijih besi dan untuk menghilangkan besi gelandangan. Sejak tahun 1849, sejumlah paten pemisahan magnetik telah dikeluarkan di AS, dan teks dari beberapa paten sebelum tahun 1910 menjelaskan berbag

Pemanfaatan Bijih Besi Kadar Rendah dan Proses Jigging Sumber daya bijih besi semakin dikonsumsi pada tingkat yang dipercepat karena pertumbuhan produksi besi dan baja. Karena alasan ini ketersediaan bijih besi kadar tinggi berkurang dan pasokan bijih besi kadar tinggi ke pabrik besi dan baja men