Proses manufaktur

Lapisan Enamel pada Baja

Seni dan ilmu menggabungkan kacamata (sekarang dikenal sebagai enamel porselen atau hanya enamel) ke permukaan logam berasal dari peradaban Mesir dan Persia kuno. Penggunaan paling awal adalah untuk perhiasan di mana enamel menyatu dengan emas. Pada abad pertengahan, berbagai logam yang mampu dilapisi kaca berkembang dari logam mulia ke logam dasar seperti emas diikuti oleh perak, perunggu, tembaga dan, pada awal 1800-an, besi tuang. Enamel pertama kali diterapkan pada besi dan baja lembaran di Austria dan Jerman tidak lama setelah tahun 1850. Pada tahun 1900-an, industri enamel berkembang pesat, dengan banyak aplikasi baru seperti peralatan, pemanas air panas, dan panel arsitektur.

Proses pelapisan email saat ini telah dikembangkan selama abad ke-20, mencerminkan kemajuan dalam produksi baja, tetapi juga mengikuti norma lingkungan yang semakin ketat. Saat ini, pelapisan baja telah menjadi proses berteknologi tinggi dengan menggunakan bahan yang sangat canggih dan teknik yang canggih. Baja berenamel adalah bahan yang memenuhi persyaratan modern seperti umur panjang, kualitas estetika, kebersihan, dan rasa hormat terhadap lingkungan. Seni kuno ini juga sekarang telah menemukan aplikasi baru di industri elektronik.

Baja diemail memiliki banyak sifat yang menjadikannya bahan kelas satu untuk berbagai aplikasi. Karakteristiknya dihasilkan dari penggabungan sifat dari dua elemen penyusunnya yaitu baja dan enamel. Baja memberikan kekuatan mekanis dan kemampuan bentuk, sedangkan enamel memberikan daya tahan dan tampilan mengkilap yang indah.

Enamel adalah lapisan anorganik seperti kaca atau kaca yang terikat pada substrat baja melalui fusi termal. Pelapisan ini diterapkan untuk perlindungan produk baja dari lingkungan sekitar. Lapisan ini tidak hanya memberikan estetika eksterior tetapi juga memberikan sifat teknik yang luar biasa, seperti kekuatan mekanik permukaan enamel, keragaman dan stabilitas warna, ketahanan korosi, ketahanan aus dan abrasi, ketahanan kimia dan panas, ketahanan terhadap kejutan termal dan api. , kebersihan dan kemudahan pembersihan, dll.

Enamel pada dasarnya adalah kaca dengan suhu pelunakan rendah mulai dari 510 derajat C sampai 530 derajat C. Ini adalah kaca yang diperoleh dengan fusi pada suhu tinggi antara 1000 derajat C dan 1300 derajat C. Enamel biasanya terdiri dari bahan tahan api asam seperti kuarsa , feldspar, lempung dan mika. Untuk memberikan sifat daya tahan pada bagian yang diemail, kaca silika (SiO2) harus dimodifikasi, karena tidak dapat digunakan dalam keadaan aslinya. Titik lelehnya terlalu tinggi, koefisien ekspansi termalnya terlalu rendah dibandingkan dengan baja dan daya rekatnya ke baja nol. Oleh karena itu, berbagai aditif perlu ditambahkan untuk mendapatkan enamel. Tergantung pada fungsi utama email, berbagai aditif yang dapat digunakan adalah pigmen, opacifier, lempung atau bahan lain yang berfungsi sebagai deflokulan dan agen pengapungan, yang membantu menangguhkan partikel email dalam larutan berair.

Konstituen enamel

Konstituen yang berbeda dari email dapat dikategorikan dalam lima kelompok utama, sesuai dengan sifat yang mereka berikan pada email. Ini adalah (i) refraktori, (ii) fluks, (iii) zat perekat, (iv) opacifier, dan (v) zat pewarna.

Refraktori memberikan enamel struktur amorf, dan karenanya kekuatan mekanik. Ini termasuk, sebagai contoh, alumina (Al2O3), yang berfungsi untuk menurunkan koefisien ekspansi, meningkatkan ketahanan terhadap suhu, bahan kimia dan abrasi, dan memfasilitasi aksi opacifier.

Fluks menurunkan titik leleh dan suhu pembakaran dan meningkatkan koefisien ekspansi. Refraktori direaksikan dengan fluks untuk membentuk kaca. Fluks terutama terdiri dari boraks (natrium tetra-borat dalam bentuk anhidratnya (Na2B4O7) atau bentuk terhidrasi (Na2B4O7, 10 H2O)) dan oksida basa seperti oksida natrium (Na2O), kalium (K2O), litium (Li2O) , kalsium (CaO), magnesium (MgO) dan strontium (SrO). Konstituen ini menghasilkan boro-silikat natrium, kalium, litium, kalsium, magnesium atau strontium, yang memiliki titik leleh lebih rendah daripada SiO2 (sekitar 1400 derajat C, bukan 1720 derajat C). Titik leleh juga dapat diturunkan dengan menambahkan fluor (F2) atau boron trioksida (B2O3). Fluks, seperti oksida basa, meningkatkan koefisien muai dengan mengisi 'rongga' dalam struktur silika.

Bahan perekat adalah oksida logam yang terlibat dalam reaksi redoks kimia untuk meningkatkan daya rekat antara permukaan baja dan lapisan email. Reaksi ini juga melibatkan besi (Fe) dan karbon (C) dalam baja, serta oksigen atmosfer (O2). Bahan perekat terdapat pada lapisan dasar email, terutama dalam bentuk molibdenum oksida (MoO), kobalt oksida (CoO), kupri oksida (CuO), mangan oksida (MnO2) dan oksida krom (Cr2O3). Nikel oksida (NiO) jelas merupakan bahan perekat yang paling efisien. Namun, produsen enamel telah melarang penggunaannya karena alasan terkait dengan keamanan kontak makanan dan kepatuhan REACH.

Opacifier dan zat pewarna memberikan kontribusi kualitas visual dan taktil ke bagian enamel. Opacifier berfungsi untuk meningkatkan opasitas email dan terdapat pada lapisan penutup email. Opacifier yang paling umum adalah titanium dioksida (TiO2), antimon oksida (Sb2O5), zirkonium oksida (ZrO2) dan timah oksida (SnO).

Zat pewarna diperoleh dengan menggabungkan oksida mineral. Warna email tergantung pada jenis zat pewarna, konsentrasinya dalam email, komposisi kimia email dan kondisi pembakaran di tungku email. Prosedur yang paling umum untuk zat pewarna adalah pencampuran secara mekanis dalam bentuk partikel halus dengan email selama tahap penggilingan, sebelum diaplikasikan pada substrat baja.

Jenis enamel

Ada berbagai jenis enamel. Enamel memiliki komposisi yang berbeda tergantung pada jenis substrat yang akan dilapisi dan tergantung pada proses enameling yang digunakan. Komposisi email bervariasi untuk menyesuaikan suhu pembakaran email dengan substrat. Semakin tinggi suhu pembakaran, semakin baik kualitas bagian yang diemail. Sejauh menyangkut baja, bagaimanapun, suhu pembakaran dibatasi oleh substrat. Sebagai contoh, perubahan fasa pada baja harus diperhitungkan. Juga, koefisien pemuaian email harus sesuai dengan substrat. Jenis email yang berbeda untuk baja adalah (i) email lapisan dasar, (ii) email yang dapat membersihkan sendiri, dan (iii) email lapisan penutup .

Enamel lapisan dasar mengandung oksida logam (Co, Cu oksida), yang meningkatkan adhesi enamel ke baja dengan menciptakan paduan dengan Fe dalam baja. Karena oksida logam berwarna gelap, lapisan dasar putih tidak ada. Ada enamel lapisan tanah yang lebih reaktif yang mengandung proporsi oksida logam yang lebih tinggi. Ini menghindari perlunya pengawetan baja sebelum enameling. Enamel ini digunakan, sebagai contoh, untuk proses pelapisan dua lapis/satu api. Enamel lapisan dasar juga melindungi dari korosi pada bagian yang dilapisi email. Juga, tergantung pada jenis bagian yang akan diemail, konstituen lain harus ditambahkan untuk mendapatkan (i) sifat tahan asam (rongga oven, panci tetes) dengan penambahan TiO2, (ii) sifat tahan alkali (sanitasi peralatan, mesin cuci) dengan penambahan ZrO2, dan iii) meningkatkan ketahanan korosi untuk aplikasi pemanas air dengan penambahan ZrO2 dan Al2O3.

Enamel pembersih diri digunakan dalam oven rumah tangga dan membantu menghilangkan lemak yang dihasilkan saat makanan dimasak. Ada dua jenis self-cleaning enamel yaitu (i) katalitik, dan (ii) pirolitik. Pembersihan katalitik berlangsung saat oven bekerja (biasanya sekitar 200 derajat C). Enamel mengandung oksida yang mengkatalisis pemecahan lemak, membentuk air dan CO2 (karbon dioksida). Selanjutnya, email jenis ini sangat tahan api, sehingga berpori, yang memiliki efek meningkatkan permukaan kontak antara email dan lemak, sehingga memudahkan eliminasinya melalui reaksi CxHyOz + katalis =yH2O (g) + xCO2 (g). Efisiensi reaksi ini menurun seiring waktu sebagai akibat penyumbatan pori-pori secara progresif. Pembersihan pirolitik terjadi saat oven kosong, pada suhu sekitar 520 derajat C. Lemak dan residu yang menempel di dinding selama pemasakan dibakar pada suhu ini, hanya menyisakan endapan C yang dapat dibersihkan. Reaksi yang berlangsung adalah CxHyOz + kalor =xC + yH2O (g). Enamel jenis ini memiliki titik pelunakan yang lebih tinggi dari suhu pirolitik. Mengkilap, tidak berpori, dan sangat tahan terhadap asam dan basa.

Lapisan-lapisan enamel memberikan kualitas estetis pada bagian-bagian yang dilapisi enamel dan juga membantu meningkatkan ketahanan kimianya. Karena enamel ini sama sekali tidak mengandung bahan perekat, mereka tidak dapat digunakan sendiri pada substrat logam dalam keadaan apa pun.

Produksi email

Ada beberapa tahapan dalam produksi email. Tahap pertama adalah memeriksa, menimbang dan mencampur berbagai bahan penyusun email yang jumlahnya bisa mencapai 15. Dilanjutkan dengan tahap fusi. Tujuan dari proses fusi adalah untuk membuat struktur amorf akhir dari email menjadi seragam dan untuk menurunkan temperatur pembakaran. Ini membutuhkan 'kaca' untuk dilebur pada suhu antara 1100 derajat C dan 1300 derajat C, tergantung pada komposisi email yang diinginkan. Proses yang paling umum melibatkan penggunaan tungku terowongan (gas atau listrik), di mana campuran dimasukkan di satu ujung dan keluar di ujung lainnya. Gerakan melalui tungku adalah dengan gravitasi. Campuran tetap berada di tungku sekitar satu jam.

Ketika muncul, didinginkan dengan cepat, pertama-tama dengan dilewatkan melalui rolling mill berpendingin air untuk membentuk lembaran kaca, kemudian ke dalam pendingin. Menghancurkan menyelesaikan siklus pendinginan. Proses pendinginan cepat ini, dari suhu tinggi, memperbaiki struktur kaca dan mencegah pemisahan fase apa pun. Proses fusi alternatif melibatkan penggunaan tungku putar di mana konstituen dituangkan, dicampur dan dipanaskan. Enamel cair kemudian dituangkan ke dalam lubang dan air didinginkan. Setelah pendinginan dan penghancuran, frit enamel diperoleh.

Frit email tidak dapat digunakan seperti itu. Hal ini untuk pertama dicampur dengan bahan lain, kemudian digiling. Enamel juga bisa diaplikasikan dalam bentuk cair. Dalam hal ini, setelah penambahan bahan tertentu (suspensi, refraktori, pewarna, elektrolit dan opacifier), frit email digiling dan dicampur dengan air untuk membentuk bubur. Bubur ini kemudian digunakan untuk aplikasi pelapisan celup atau penyemprotan. Orang-orang yang melakukan enameling, yang melakukan produksi lama dalam satu warna, semakin enggan untuk menyiapkan enamel sendiri. Hal ini menyebabkan pengenalan bubuk 'siap pakai' pada 1980-an untuk menyederhanakan persiapan bubur. Bubuk dibuat oleh produsen enamel dengan menambahkan produk tertentu sebelum digiling. Orang yang melakukan enameling hanya perlu menambahkan zat pewarna (opsional) sebelum mencampur bubuk dengan air untuk mendapatkan bubur.

Enamel juga dapat diaplikasikan dalam bentuk bubuk, diperoleh dengan menggiling frit email. Waktu penggilingan ditentukan secara eksperimental. Bubuk yang digiling kemudian harus diayak untuk menghilangkan gumpalan dan berbagai residu, dan kemudian melewati pemisah magnetik (magnet permanen atau elektromagnet) untuk menghilangkan partikel besi dalam bubuk. Partikel besi cenderung membuat 'lubang' di email, yang mengurangi perlindungan korosi pada baja. Akhirnya, butiran email dilapisi dengan silikon, memungkinkan mereka untuk menempel pada substrat baja antara aplikasi dan tahap pembakaran. Bubuk enamel yang diperoleh tidak memerlukan aditif atau perawatan lebih lanjut di ujung enamel dan dapat langsung digunakan dalam senjata semprot bubuk. Dibutuhkan investasi yang cukup baik untuk mendirikan unit bubuk, karena harus elektrostatik agar layak secara finansial. Namun, proses ini lebih ekonomis dalam jangka panjang.

Proses enameling

Proses enameling melibatkan penerapan dan pembakaran satu atau lebih lapisan enamel pada satu atau kedua sisi substrat baja yang sesuai. Pelapisan email yang berhasil ditandai dengan (i) daya rekat yang baik dari email ke baja, dan (ii) penampilan permukaan yang baik setelah pembakaran email. Kandungan C pada baja dapat menghambat proses pencapaian kedua sifat tersebut. Kandungan C pada baja penting untuk memastikan daya rekat email. Namun, jika kandungan C terlalu tinggi maka dapat mempengaruhi penampilan permukaan email karena pelepasan gas CO2 dan CO (karbon mono-oksida) yang dihasilkan selama pembakaran. Kontradiksi ini menjelaskan berbagai proses enameling yang ada.

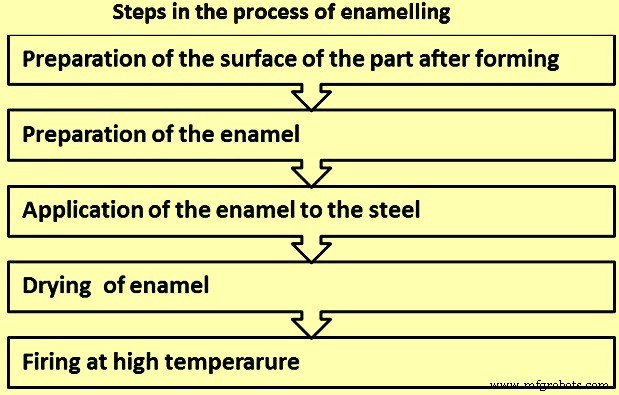

Proses enameling biasanya terdiri dari beberapa langkah (Gbr 1) yaitu (i) preparasi permukaan bagian setelah pembentukan, (ii) preparasi email, (iii) aplikasi email pada baja, (iv) pengeringan, dan (v) pembakaran pada suhu tinggi. Ada beberapa proses pelapisan, tergantung pada jenis bagian dan penampilan akhir yang diperlukan. Proses-proses tersebut adalah (i) pelapisan pada substrat baja canai panas, (ii) pelapisan konvensional (dua lapis/dua pembakaran), (iii) pelapisan dasar (satu lapis/satu pembakaran), (iv) pelapisan langsung putih, dan (v) pelapisan dua lapis/satu api.

Gbr 1 Langkah-langkah proses enameling

Persiapan permukaan sebelum pelapisan email – Tujuan dari perawatan permukaan adalah untuk mendapatkan permukaan yang kompatibel dengan proses enameling. Perawatan permukaan terdiri dari beberapa langkah. Jumlah langkah berbeda sesuai dengan proses enameling yang digunakan. Berbagai langkah perawatan permukaan adalah (i) shot blasting, (ii) degreasing, (iii) pembilasan, (iv) pengawetan, (v) pembilasan asam, (vi) pengendapan nikel, (vii) pembilasan, (viii) netralisasi, dan (ix) pengeringan.

Tujuan perlakuan shot blasting substrat baja canai panas adalah untuk meningkatkan kekasaran permukaan baja. Ini memberikan penguncian email yang lebih baik, karena selama siklus pembakaran email, reaksi kimia email-logam didorong oleh luas permukaan kontak yang dihasilkan lebih tinggi, sehingga meningkatkan adhesi email ke baja. Bersama dengan perangkap kimia hidrogen (H2) yang dibuat selama produksi baja, ini meningkatkan ketahanan terhadap cacat yang dikenal sebagai 'sisik ikan'. Peledakan tembakan dilakukan pada substrat baja yang tidak diminyaki untuk menghindari kontaminasi tembakan. Jika tembakan menjadi terkontaminasi dengan minyak, itu kurang efektif dan mengotori permukaan baja. Kekotoran ini dapat menyebabkan enamel ditolak di mana proses aplikasi basah akan digunakan.

Tujuan dari degreasing adalah untuk menghilangkan bahan eksogen seperti minyak pencegah karat, menggambar minyak dan berbagai jenis debu yang ada pada permukaan baja dan berasal dari langkah-langkah sebelumnya. Oleh karena itu, ini merupakan langkah yang sangat penting dalam proses persiapan permukaan. Parameter berbeda yang perlu diperiksa adalah (i) jenis bahan degreasing, (ii) suhu degreasing, yang berada di kisaran 60 derajat C dan 90 derajat C, tergantung pada proses yang digunakan, (iii) konsentrasi degreasing agen biasanya dalam kisaran 45 gram per liter (g/l) sampai 50 g/l, (iv) pH mandi degreasing, (v) waktu perawatan yang terdiri dari 15 menit perendaman dan beberapa menit penyemprotan, dan ( vi) kemungkinan tindakan mekanis (agitasi bak mandi atau tekanan penyemprotan).

Proses alkaline degreasing adalah proses yang paling banyak digunakan. Larutan alkali dapat memiliki tiga aksi fisika-kimia yang berbeda yaitu (i) aksi penyabunan di mana zat lemak dilarutkan dengan adanya larutan soda atau kalium, membentuk sabun yang larut, (ii) aksi emulsifikasi dimana lemak terdispersi dalam tetesan halus oleh fosfat atau silikat, dan (iii) aksi penurunan tegangan permukaan di mana molekul lemak dilapisi dengan bahan organik, yang melemahkan ikatan antara mereka dan substrat baja.

Dua metode yang digunakan yaitu (i) perendaman (atau pencelupan), dan (ii) penyemprotan. Dalam hal degreasing dengan perendaman, beberapa bak diatur secara seri. Tindakan mekanis (agitasi bak mandi, tekanan penyemprotan) meningkatkan efektivitas degreasing. Degreasing yang tidak memadai menyebabkan noda pada permukaan, menunjukkan pentingnya memantau kondisi di mana proses ini dilakukan. Hal lain yang perlu diwaspadai adalah fenomena resinifikasi minyak pada bagian yang akan mengalami degreasing, yang bila terkena cahaya membuat degreasing sangat sulit, bahkan tidak mungkin dilakukan. Terakhir, noda pada permukaan baja (goresan, pori-pori, dll.) dapat menjebak residu minyak yang dapat membentuk gas selama siklus pembakaran email.

Pembilasan mengikuti penghilangan lemak dan dilakukan dalam satu atau lebih langkah seperti (i) pembilasan air panas tunggal (pada suhu 60 derajat C hingga 70 derajat C) jika ada proses perawatan permukaan berikutnya (pengawetan dll.), ( ii) pembilasan panas, pembilasan dingin dan pembilasan akhir dalam air DM (demineralisasi) jika tidak ada proses pengolahan permukaan lebih lanjut.

Pengawetan baja dilakukan dengan tujuan untuk menyerang permukaan baja sehingga meningkatkan kekasaran mikronya dan karenanya reaktivitasnya. Ini mempromosikan adhesi email. Pengawetan umumnya dilakukan dengan menggunakan asam sulfat pekat (H2SO4) dan efeknya terutama berpusat pada batas butir. Intensitas pengawetan diukur dengan kehilangan besi (Fe). Tergantung pada proses yang digunakan untuk enamelling, pengawetan bisa ringan dengan kehilangan Fe sekitar 5 gram per meter persegi (g/sqm) per sisi atau kuat dengan kehilangan Fe sekitar 25 g/sqm per sisi. Reaksi kimia yang terjadi selama pengawetan adalah besi + asam sulfat =besi dalam larutan dalam asam + gas hidrogen (Fe + H2SO4 =FeSO4 + H2).

Selama proses pengawetan, kondisi standar terdiri dari (i) suhu penangas asam sekitar 75 derajat C, (ii) konsentrasi H2SO4 sekitar 7%, (iii) waktu pengawetan dalam kisaran 10 menit hingga 15 menit, dan (iv) konsentrasi Fe dalam bak pengawetan sekitar 2 g/l. Variasi sekecil apapun dari kondisi standar ini dapat menyebabkan variasi yang signifikan dalam kehilangan Fe, dan karenanya dalam adhesi email.

Analisis kimia baja juga merupakan parameter yang sangat penting untuk memeriksa kehilangan besi. Beberapa elemen seperti fosfor, tembaga atau molibdenum memiliki pengaruh besar pada nilainya. Oleh karena itu, sangat penting untuk secara akurat memeriksa konsentrasi berbagai elemen kimia dalam baja. Dalam kasus pelapisan langsung putih, pengawetan adalah langkah kunci untuk mendapatkan suku cadang berkualitas baik. Setelah pengawetan, pola permukaan yang diamati bervariasi sesuai dengan kehilangan Fe yang diukur.

Dalam kasus pelapisan langsung putih, penting bahwa nikel diendapkan pada bagian setelah pengawetan untuk memastikan daya rekat yang baik dari enamel putih ke baja. Kuantitas nikel yang dapat disimpan pada suatu bagian pada suhu tertentu, waktu pengendapan nikel dan konsentrasi nikel dalam bak bervariasi sesuai dengan pH. Kuantitas maksimum dicapai pada tingkat pH 2,8. Namun, telah ditemukan bahwa setelah proses pengawetan, pH pada permukaan bagian kurang dari 1. Jika pembilasan tidak dilakukan setelah pengawetan, tingkat pH tetap terlalu rendah dan nikel tidak mencukupi. Jika bagian tersebut dibilas dengan air, hasilnya tetap sama. Oleh karena itu, tujuan pembilasan asam adalah untuk meningkatkan pH bagian, tanpa melebihi nilai optimal.

Nikel memainkan peran penting dalam proses email putih langsung dalam mempromosikan adhesi email. Jika perlu, dapat digunakan dalam jumlah kecil dalam proses konvensional (nikel flash). Metode yang populer digunakan untuk deposit nikel adalah pengendapan logam nikel dengan perpindahan ion Fe yang diwakili oleh persamaan 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2. Selama proses pengendapan nikel, kondisi standar terdiri dari (i) NiSO4 pada kisaran 12 g/l sampai 15 g/l, (ii) tingkat pH pada 2,8, (iii) suhu pada 70 derajat C, dan (iv) waktu pada 7 menit. Kondisi pengendapan nikel sangat berpengaruh terhadap jumlah nikel yang terendapkan. Sedikit variasi dapat memiliki efek serius pada adhesi email.

Untuk memastikan bahwa proses direct-on white enamelling menghasilkan enamel dengan daya rekat yang baik dan penampilan yang menarik, penting adanya kombinasi yang optimal antara kehilangan Fe yang akan diperoleh (dalam kisaran 25 g/m2 hingga 50 g/m2) dan jumlah nikel yang diendapkan (lapisan nikel dalam kisaran 1 g/m2 hingga 2 g/m2 per sisi).

Tujuan pembilasan akhir adalah untuk menghilangkan semua sisa asam yang masih ada di permukaan bagian tersebut. Dua bak mandi biasanya digunakan untuk pembilasan akhir. Mandi pertama memiliki parameter nilai pH dalam kisaran 2,5 hingga 3,2 dan suhu dalam kisaran 30 derajat C hingga 35 derajat C. Pembilasan dilakukan selama 7 menit. Pemandian kedua memiliki parameter nilai pH pada kisaran 3,5 hingga 4 dan suhu sekitar 25 derajat C. Pembilasan juga dilakukan pada rendaman kedua selama 7 menit.

Tujuan dari netralisasi adalah untuk sepenuhnya menghilangkan residu asam. Mandi netralisasi memiliki parameter nilai pH pada kisaran 10,5 hingga 11,5 dan suhu sekitar 70 derajat C. Netralisasi juga dilakukan selama 7 menit.

Setelah persiapan permukaan selesai, bagian-bagian tersebut harus dikeringkan untuk mencegahnya berkarat sebelum diemail.

Aplikasi email – Enamel dapat diaplikasikan menggunakan proses basah atau kering. Ada banyak metode pengaplikasian email dengan proses basah. Metode ini dijelaskan di bawah ini.

Dalam hal pelapisan celup, bagian yang akan dilapisi dicelupkan ke dalam bubur email (campuran bubuk email dan air), yang kerapatan dan viskositasnya dipantau secara ketat. Bagian-bagian tersebut kemudian digantung untuk memungkinkan kelebihan enamel yang diaplikasikan menetes, sehingga memastikan ketebalan lapisan yang seragam. Proses ini sering digunakan untuk bagian yang memiliki bentuk kompleks, seperti rongga oven. Salah satu kelemahan dari proses ini adalah bahwa kendurnya email dapat terjadi. Variasi pelapisan celup, metode 'celup dan kocok', yang melibatkan pemindahan bagian-bagian pada sumbu yang berbeda ketika mereka keluar dari bak mandi, sehingga meminimalkan kendur dan ketebalan lapisan email yang berlebihan.

Dalam hal proses pelapisan aliran, proses ini memerlukan penyemprotan seluruh permukaan bagian dengan enamel melalui satu atau lebih nozel bundar.

Dalam hal penyemprotan dengan bantuan udara, enamel disemprotkan pada bagian yang akan dilapisi dengan menggunakan pistol semprot yang digerakkan oleh jet udara bertekanan pada tekanan mulai dari 3 kg/cm persegi hingga 4,5 kg/cm persegi. Proses ini biasanya dilakukan di stan, bagian-bagiannya digantung di sabuk konveyor logam. Penyemprotan manual membutuhkan operator yang sangat berpengalaman untuk menghindari kendur dan ketebalan lapisan email yang berlebihan. Proses ini dapat diotomatisasi dan cenderung dicadangkan untuk proses produksi yang singkat.

Dalam kasus proses penyemprotan elektrostatik, perbedaan muatan diterapkan antara email bermuatan negatif dan bagian bermuatan positif yang akan dilapisi. Pistol semprot enameling terdiri dari tabung pusat yang dilalui enamel, dikelilingi oleh nosel berbentuk cincin di mana udara atomisasi lewat lebih cepat daripada aliran enamel. Perbedaan kecepatan ini menyebabkan bubur email teratomisasi menjadi tetesan halus. Di ujung pistol semprot, tetesan melewati atmosfer yang telah terionisasi dalam medan listrik dan menjadi bermuatan negatif sebelum diendapkan pada bagian yang akan diemail. Setelah lapisan awal telah diterapkan, tetesan semakin sedikit tertarik ke bagian dan gaya tolak muncul. Ini menentang gaya tarik menarik sampai keseimbangan tercapai, sehingga mengontrol ketebalan lapisan. Lapisan email yang dihasilkan seragam dan kerugian diminimalkan.

Proses elektroforesis juga dikenal sebagai electrostatic dip enamelling atau proses ETE (Elektro-Tauch-Emaillierung) pada prinsipnya digunakan untuk direct-on white enameling. Partikel email, dalam suspensi koloid dalam larutan garam, dihantarkan di bawah pengaruh medan listrik. Partikel-partikel ini menjadi bermuatan negatif di permukaan dan dibawa ke anoda sel elektrolitik, yang merupakan bagian yang akan diemail. Proses ini menghasilkan ketebalan email yang sangat seragam (pembatasan deposisi otomatis) dan penampilan permukaan yang luar biasa. Ini adalah teknik yang sangat efisien untuk bagian datar. Kekurangan dari proses ini adalah (i) prosesnya mahal, (ii) membutuhkan penggunaan katoda yang memiliki bentuk bagian yang akan diemail, dan (iii) pemantauan sifat listrik dari bubur email cukup rumit. .

Aplikasi email dengan proses kering dilakukan dengan penyemprotan serbuk elektrostatik. Prinsip penyemprotan bubuk elektrostatik sama dengan metode basah. Medan listrik terbentuk antara elektroda nosel dan bagian yang akan diemail. Partikel enamel, didorong keluar dari pistol semprot oleh aliran udara, menjadi bermuatan negatif, bermigrasi ke bagian yang akan diemail (elektroda positif) dan disimpan di sana. Setelah lapisan pertama diendapkan, partikel mulai kehilangan gaya tariknya. Sebuah gaya tolak kemudian dihasilkan. Ketika ini menjadi sama dengan gaya tarik, partikel tidak lagi disimpan. Dengan demikian, proses ini memberikan lapisan email yang seragam dan secara otomatis membatasi ketebalannya.

Partikel email harus dilapisi (amplop organik, umumnya silikon) untuk mencegah hidrasi, yang dapat memiliki efek mengurangi hambatan listriknya, sehingga mencegah pengendapan email yang benar pada bagian tersebut. Kualitas lapisan organik, ukuran butir dan reologi bubuk merupakan faktor kunci untuk mendapatkan deposisi email yang seragam dan penampilan permukaan yang menarik setelah pembakaran. Proses ini sangat efektif untuk bagian datar, tetapi lebih sulit untuk melapisi bagian berongga – mis. rongga oven – karena efek sangkar Faraday. Proses ini menawarkan beberapa keuntungan seperti (i) pengurangan limbah, (ii) penghematan bahan, dan (iii) keseragaman ketebalan lapisan.

Pengeringan dan pembakaran email – Pengeringan email merupakan langkah penting setelah aplikasi email basah. Kelembaban, yang mewakili 40% sampai 50% dari massa yang disimpan, sebenarnya dapat menyebabkan penarikan lokal dari email selama pembakaran. Lapisan kering yang diperoleh disebut 'biskuit'. Pengeringan udara tidak diinginkan karena bagian-bagian tersebut dapat terkontaminasi oleh partikel debu di udara dan sisa kelembaban dapat tetap berada di email, mendukung pembentukan cacat 'sisik ikan'. Pengering atau oven harus digunakan pada kisaran suhu 70 derajat C dan 120 derajat C. Radiasi inframerah atau pengeringan konveksi adalah cara paling aman untuk menyiapkan suku cadang untuk pembakaran.

Pembakaran email umumnya dilakukan pada kisaran suhu 780 derajat C sampai 850 derajat C, jauh di atas suhu pelunakan email (500 derajat C sampai 600 derajat C). Hal ini dapat dilakukan dalam tungku kotak atau dalam tungku terowongan terus menerus. Waktu dan suhu pembakaran tergantung pada ketebalan baja dan jenis enamel. Penembakan dilakukan dalam atmosfer pengoksidasi.

Tungku kotak biasanya digunakan untuk produksi pendek dan suku cadang kecil. Tungku terowongan berbentuk bujursangkar, berbentuk U, atau berbentuk L dan cocok untuk produksi jangka panjang. Mereka dibagi menjadi tiga zona yang terdiri dari zona pra-pemanasan, pembakaran dan pendinginan. Ini memungkinkan peningkatan dan penurunan suhu yang terkendali. Bagian-bagiannya, diatur pada buaian, melewati bagian-bagian ini, digantung dari konveyor. Segel udara, terletak di pintu masuk dan keluar tungku, mencegah kehilangan panas. Tungku terutama tabung berseri-seri listrik atau gas. Elemen pemanas diatur di dinding dan bagian bawah tungku. Energi panas ditransmisikan ke bagian-bagian dengan radiasi dan konveksi.

Mekanisme adhesi enamel ke baja

Adhesi email ke baja yang tidak dilapisi dicapai melalui reaksi kimia yang terjadi selama siklus pembakaran dan pendinginan. Prosesnya dapat dibagi menjadi empat tahap.

Pada tahap pertama yang mencapai 550 derajat C, uap air dan O2 yang ada di udara menembus enamel berpori dan mengoksidasi Fe dalam baja. Hal ini menyebabkan terbentuknya lapisan oksida besi pada antarmuka email/baja. Atom H2 yang timbul dari dekomposisi H2O berdifusi ke dalam baja, bergabung kembali sebagai molekul H2 dan mengisi lubang di baja. Kelarutan H2 dalam baja meningkat dengan suhu.

Pada tahap kedua yang berada pada kisaran suhu 550 derajat C sampai 830 derajat C, enamel melunak kemudian menyatu, membentuk lapisan semipermeabel. Ini mengurangi pertukaran gas dengan atmosfer tungku. Oksida besi yang ada pada antarmuka email/baja dilarutkan oleh email.

Tahap ketiga adalah sekitar 830 derajat C. Pada suhu ini reaksi redoks kimia terjadi antara lapisan oksida besi pada antarmuka email/baja, oksida logam dalam email dan C dalam baja. Paduan Fe-Co mengendap pada antarmuka email/baja. Ini adalah inti dari adhesi email ke baja. Adhesi dipromosikan oleh kekasaran baja. O2 terlarut bergabung kembali dengan C dalam baja, melepaskan gas CO/CO2. Intensitas pelepasan ini perlu dipantau. Kuantitas H2 dalam baja berada pada level maksimum.

Tahap keempat terdiri dari pendinginan. Enamel mengeras, menghentikan pertukaran gas. Kelarutan H2 dalam baja menurun ketika suhu turun. Baja menjadi jenuh dan H2 terakumulasi di bawah lapisan email. Kuantitas H2 yang berlebihan pada antarmuka menyebabkan cacat 'sisik ikan'.

Cacat lapisan email

Cacat yang menyebabkan penolakan terhadap standar kualitas untuk produksi bahan berlapis enamel disebut sebagai cacat enamel. Cacat ini dapat berupa gangguan terbatas pada kekompakan atau struktur lapisan seperti kaca. Ketika pelapisan email dibahas, proses perbaikan atau daur ulang cukup sulit untuk dilakukan untuk pelapisan email yang rusak. Sementara pembentukan cacat sering dapat dikaitkan dengan kombinasi beberapa parameter yang tidak menguntungkan, yang mengarah ke jumlah kesalahan individu yang hampir tak terbatas, cukup sering satu faktor mendominasi jenis cacat yang khas. Oleh karena itu, cacat diklasifikasikan dalam kelompok yang diberikan di bawah ini sesuai dengan bahan dasar dan proses aplikasi yang mendasarinya.

sisik ikan – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Proses manufaktur

Lapisan Epoksi Berikat Fusi dari Baja Lapisan epoksi berikat fusi (FBE) dari bahan baja adalah lapisan epoksi bubuk termoseting tanpa primer, satu bagian, tahan panas, yang dirancang untuk memberikan perlindungan korosi maksimum pada baja substrat. Ini adalah lapisan bubuk pelindung termoset yang

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Pertimbangkan perbedaan ketahanan korosi dan biaya Baja dan baja tahan karat keduanya merupakan logam andal yang ditemukan dalam berbagai macam produk, mulai dari aplikasi substansial hingga bagian yang sangat kecil. Jadi mana yang lebih baik? Jawabannya adalah “tergantung!” Keterjangkauan baja me

Untuk warna dan ketahanan korosi ekstra Stainless steel memiliki kilau perak alami dan tahan terhadap korosi. Kualitas inilah yang biasanya direkomendasikan paduan dibandingkan dengan baja biasa. Bagi sebagian besar pelanggan, sangat tidak masuk akal untuk menutupi anti karat dalam lapisan bedak a